Фиг. 1

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования заготовок из порошка.

Целью изобретения является получение заготовок с пористостью менее 1 %.

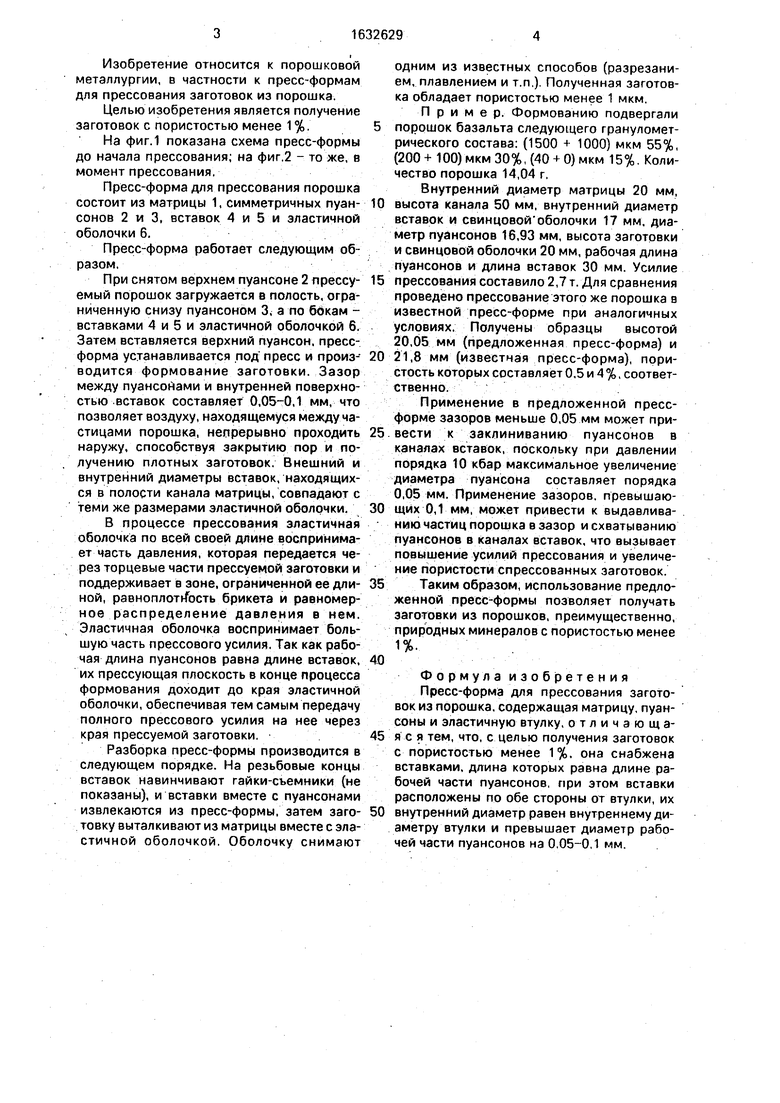

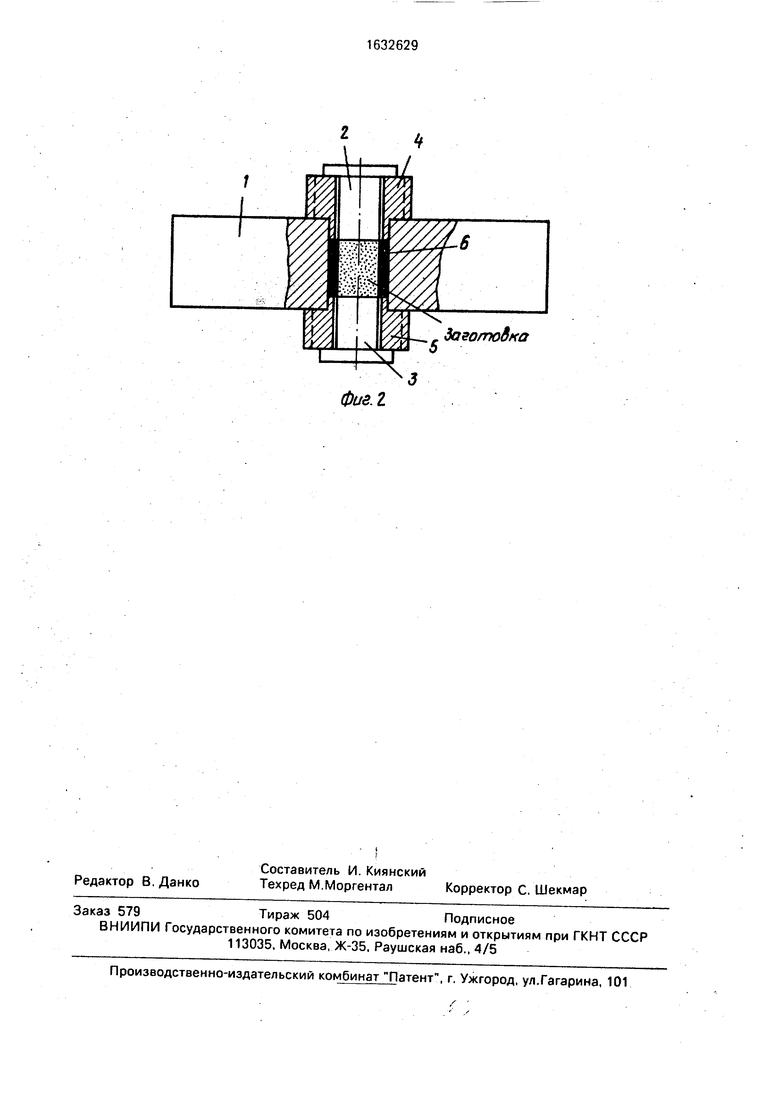

На фиг.1 показана схема пресс-формы до начала прессования; на фиг,2 - то же, в момент прессования.

Пресс-форма для прессования порошка состоит из матрицы 1, симметричных пуансонов 2 и 3, вставок 4 и 5 и эластичной оболочки 6.

Пресс-форма работает следующим образом.

При снятом верхнем пуансоне 2 прессуемый порошок загружается в полость, ограниченную снизу пуансоном 3, а по бокам - вставками 4 и 5 и эластичной оболочкой 6. Затем вставляется верхний пуансон, пресс- форма устанавливается под пресс и производится формование заготовки. Зазор между пуансонами и внутренней поверхностью вставок составляет 0,05-0,1 мм, что позволяет воздуху, находящемуся между частицами порошка, непрерывно проходить наружу, способствуя закрытию пор и получению плотных заготовок. Внешний и внутренний диаметры вставок, находящихся в полости канала матрицы, совпадают с теми же размерами эластичной оболочки.

В процессе прессования эластичная оболочка по всей своей длине воспринимает часть давления, которая передается через торцевые части прессуемой заготовки и поддерживает в зоне, ограниченной ее длиной, равноплотн ость брикета и равномерное распределение давления в нем. Эластичная оболочка воспринимает большую часть прессового усилия. Так как рабочая длина пуансонов равна длине вставок, их прессующая плоскость в конце процесса формования доходит до края эластичной оболочки, обеспечивая тем самым передачу полного прессового усилия на нее через края прессуемой заготовки.

Разборка пресс-формы производится в следующем порядке. На резьбовые концы вставок навинчивают гайки-съемники (не показаны), и вставки вместе с пуансонами извлекаются из пресс-формы, затем заготовку выталкивают из матрицы вместе с эла- стичной оболочкой. Оболочку снимают

одним из известных способов (разрезанием, плавлением и т.п ) Полученная заготовка обладает пористостью менее 1 мкм. Пример. Формованию подвергали

порошок базальта следующего гранулометрического состава: (1500 + 1000) мкм 55%, (200 + 100) мкм 30%, (40 + 0) мкм 15% Количество порошка 14,04 г.

Внутренний диаметр матрицы 20 мм,

высота канала 50 мм, внутренний диаметр вставок и свинцовой оболочки 17 мм. диаметр пуансонов 16,93 мм, высота заготовки и свинцовой оболочки 20 мм, рабочая длина пуансонов и длина вставок 30 мм. Усилие

прессования составило 2,7 т. Для сравнения проведено прессование этого же порошка в известной пресс-форме при аналогичных условиях. Получены образцы высотой 20,05 мм (предложенная пресс-форма) и

21,8 мм (известная пресс-форма), пористость которых составляет 0.5 и 4%, соответственно.

Применение в предложенной пресс- форме зазоров меньше 0,05 мм может привести к заклиниванию пуансонов в каналах вставок, поскольку при давлении порядка 10 кбар максимальное увеличение диаметра пуансона составляет порядка 0,05 мм. Применение зазоров, превышающих 0,1 мм, может привести к выдавливанию частиц порошка в зазор и схватыванию пуансонов в каналах вставок, что вызывает повышение усилий прессования и увеличение пористости спрессованных заготовок.

Таким образом, использование предложенной пресс-формы позволяет получать заготовки из порошков, преимущественно, природных минералов с пористостью менее 1%.

Формула изобретения Пресс-форма для прессования заготовок из порошка, содержащая матрицу, пуансоны и эластичную втулку, отличэющая с я тем, что, с целью получения заготовок с пористостью менее 1%, она снабжена вставками, длина которых равна длине рабочей части пуансонов, при этом вставки расположены по обе стороны от втулки, их

0 внутренний диаметр равен внутреннему диаметру втулки и превышает диаметр рабочей части пуансонов на 0,05-0,1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ ВСТАВКИ ДЛЯ ОРУЖЕЙНЫХ СТВОЛОВ | 2016 |

|

RU2647948C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2005 |

|

RU2293658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНОГО УЛЬТРАДИСПЕРСНОГО ПОРИСТОГО МАТЕРИАЛА | 2013 |

|

RU2528842C1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ СВМПЭ И ОБРАЗЕЦ, ПОЛУЧАЕМЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2691789C2 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

Изобретение относится к порошковой металлургии. Цель - получение заготовок с пористостью менее 1%. Прессуемый порошок загружают в полость, ограниченную снизу пуансоном 3, а по бокам вставками 4 и 5 и эластичной оболочкой 6. Затем вставляют верхний пуансон и производят формование заготовки. Зазор между внешней поверхностью пуансонов и внутренней поверхностью вставок составляет 0,05-0,1 мм, что позволяет удалить воздух из прессуемой заготовки и предупредить затекание порошка в указанный зазор. В результате прессования получают спрессованные заготовки с пористостью менее 1 %. 2 ил.

фиг..

| Богоявленский К.Н | |||

| и др | |||

| Прессование деталей из порошковых материалов жидкими и эластичными средами | |||

| Л.: ЛДНТП, 1983, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Пресс-форма для прессования металли-чЕСКОгО пОРОшКА | 1977 |

|

SU801984A1 |

Авторы

Даты

1991-03-07—Публикация

1988-06-03—Подача