Углеграфитовые материалы находят все более широкое применение в .химической промышленности (теплообменники, реакторные колонны), а также черной и цветной металлургии (электроды дуговых печей, катоды и аноды алюминиевых электролизеров, кристаллизаторы).

Одной из основных причин, препятствующих широкому распространению углеграфитовых материалов, является их высокая окисляемость в воздушной атл;осфере. Так потери от окисления электродов дуговых печей составляют до 50% расхода материала электрода. При больших габаритах деталей наиболее технологичный способ заш;иты углеграфитовых деталей от окисления - нанесение поверхностных окисных пленок методом напыления.

Вследствие дешевизны и недефицитности наиболее перспективно применение окиси алюминия. Однако илазмеинонапыленные покрытия из окиси алюминия отличаются высокой пористостью (10-15%), делающей покрытие газопропицаемым и плохо защищающим графит от окисления.

Известен способ получения жаростойкого самозалечивающего покрытия путем добавления к окислам алюминия, магния, циркония, добавок металлического кремния и последующего плазменного напыления приготовленной таким образом щихты. Кремний имеет сравнительно невысокую температуру плавления и, расплавляясь, заполняет поры п неплотности покрытия. В зависимости от условий работы покрытия к окислу добавляют от 25 до 50 7о

кремния. Однако получаемое покрытие недостаточно термостойко; при любых режимах напыления расплавления кремнпя не наблюдается п покрытие остается газонроницаемы.м; в некоторых случаях, иаиример при заииггеот

окисления анодов алюминиемых электролизеров, недопустимо попадание кремния в жидкую ванну алюминия.

Предлагаемый способ отличается тем, что в состав шихты вводят 10-15% порошка алюМИНИН. В процессе напыления и формирования покрытия добавки алюминия, окисляясь, закупоривают поры, способствуя образованию закрытой иористости и иовышению газоплотпостп и окислительной стойкости углеграфитовых деталей с покрытием.

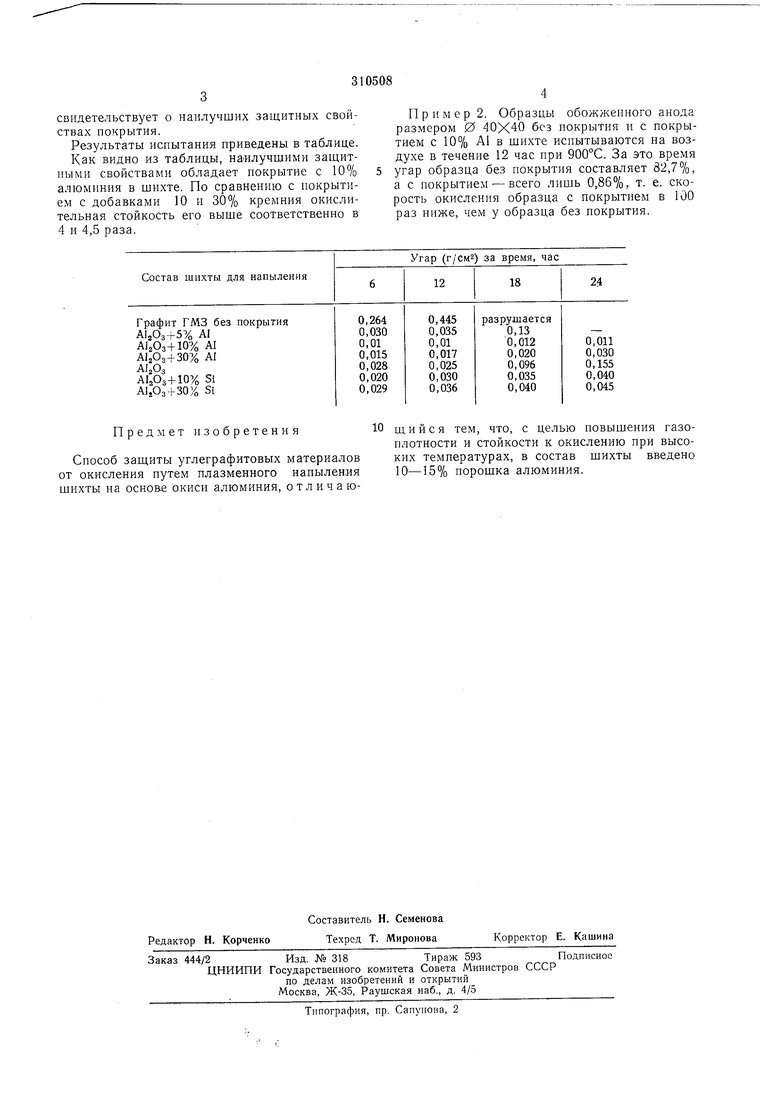

Пример 1. Графитовые образцы марки ГМЗ диаметром 20 мм и длиной 40 мм покрываются покрытием на основе окиси алюминия путем распыления порошка окиси алюминия с

добавками: 5, 10 и 30% алюминия; 10 и 30% кремния; без покрытия. Образцы помещают в муфельную печь, нагревают до 950°С и выдерживают прп этой температуре в течение 24 час. Затем по потере в весе определяю

свидетельствует о наилучших защитных свойствах покрытия.

Результаты испытания приведены в таблице.

Как видно из таблицы, наилучшими заш,итиыми свойствами обладает покрытие с 10% алюминия в шихте. По сравнению с покрытием с добавками 10 и 30% кремния окислительная стойкость его выше соответственно в 4 и 4,5 раза.

Пример 2. Образцы обожженного анода размером 0 40X40 без покрытия п с покрытием с 10% А1 в шихте испытываются на воздухе в течение 12 час при 900°С. За это время угар образца без покрытия составляет 82,7%, а с покрытием - всего лишь 0,86%, т. е. скорость окисления образца с покрытием в 100 раз ниже, чем у образца без покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ГРАФИТОВЫХ ИЗДЕЛИЙ | 1971 |

|

SU415232A1 |

| Способ нанесения покрытий из алюминия и окоси алюминия на углеродный анод | 1973 |

|

SU583199A1 |

| Способ пайки графита с алюминием | 1979 |

|

SU854627A1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2626128C1 |

| Способ получения теплозащитных покрытий | 1990 |

|

SU1749311A1 |

| ЭЛЕМЕНТ ЯЧЕЙКИ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2125123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ДЛЯ ОБОЖЖЕННЫХ АНОДНЫХ БЛОКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2808308C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| Способ соединения деталей из боросилицированного графита | 1975 |

|

SU561636A1 |

Предмет изобретения

Способ защиты углеграфитовых материалов от окисления путем плазменного напыления шихты на основе окиси алюминия, отличаю10 щийся тем, что, с целью повышения газоплотности и стойкости к окислению при высоких температурах, в состав шихты введено 10-15% порошка алюминия.

Авторы

Даты

1975-01-25—Публикация

1969-07-23—Подача