Область техники

Изобретение относится к области цветной металлургии, а именно, к электролитическому производству алюминия, и может быть использовано для защиты поверхности обожженных углеродных анодных блоков алюминиевых электролизеров для сокращения нетехнологических потерь, связанных с высокотемпературным окислением.

Уровень техники

Одной из основных задач современной алюминиевой промышленности является повышение производительности электролиза при одновременном снижении затрат ресурсов на производство металла. В частности, снижение расхода углеродных анодных блоков позволило бы снизить затраты, связанные с их заменой, а также уменьшить себестоимость товарного алюминия.

При высоких температурах взаимодействие углеродного материала анода с кислородом воздуха, который проникает в реакционную область, а также с углекислым газом (СО2) - одним из продуктов электролиза, приводит к окислению и механическому разрушению (осыпанию) углеродного материала. Нетехнологичные потери анодного материала составляют до 35 кг/т алюминия. Попадая в электролит, осыпавшиеся частицы образуют «пену», что приводит к формированию так называемых «шипов» или «конусов», негативно влияет на процесс электролиза и требует дополнительных трудозатрат на удаление. Короткий цикл выработки обожженных анодов при сравнении с другими конструктивными элементами, составляет 25-28 суток, что существенно влияет на производительность электролизной ячейки. Частая замена анодов приносит экономические потери (затраты на сырье, изготовление, обжиг, замена отработанных блоков и установка новых).

Существующие на сегодняшний день изобретения, направленные на создание анодного материала с повышенной стойкостью к окислительной деградации, можно разделить на две основные группы: легирование анодной массы и нанесение на поверхность анода защитных покрытий.

Отдельно можно также выделить технологии получения поверхностных защитных слоев, образующихся непосредственно в процессе электролиза, которые разрабатываются для металлических анодов (US6248227 «Медленно расходуемые неуглеродные аноды на основе металлов для алюминиевых электролизеров», опубликован 19.06.2001; CA 2339095 «Аноды на основе сплава никель-железо для алюминиевых электролизеров», опубликован 10.02.2000; US 6258247 «Ванна для электролитического восстановления оксида алюминия и способ ее изготовления», опубликован 10.07.2001; US6419813 «Катодный соединитель для ячейки низкотемпературной плавки алюминия», опубликован 16.07.2002). В таком случае защитный слой на поверхности раздела анодный материал/электролит, формирующийся в процессе электролиза и представляющий собой электрохимически активную поверхность, защитные свойства которой реализуются за счет образования оксидов и оксифторидов металлов, входящих в состав анодного материала. Скорость окисления такого материла равна скорости растворения поверхностного слоя в электролите, которая контролируется толщиной и проницаемостью поверхностного слоя. Сформировавшийся поверхностный слой ограничивает диффузию кислорода к основному материалу.

Однако анодные материалы на основе металлов и сплавов на сегодняшний день не нашли широкого промышленного применения по следующим причинам: несоответствие строгим требованиям к чистоте получаемого алюминия, короткий срок службы, а также технологическая и экономическая нецелесообразность полной замены углеродных материалов на аноды из материала нового типа.

Тем не менее, создание легкоплавких (650-750°С) композиций на основе оксифторидов металлов (натрия, кальция, алюминия и других) для защиты поверхности углеродных анодов от выгорания является наиболее приемлемым технологическим решением. Примеры таких композиций, наносимых в форме суспензий или пропитывающих паст на поверхность углеродных анодов приведены в источниках: CN 103642284 A «Высокотемпературное антиокислительное покрытие для высокотемпературного графитового электрода», опубликован 19.03.2014; CN 101386995 A «Защитное антиокислительное покрытие углеродного анода для электролиза алюминия и способ его нанесения», опубликован 25.08.2010; CN 1584125 A «Защита от окисления углеродных анодов для электролиза алюминия, глубокий антиокислительный слой и способ его нанесения», опубликован 18.10.2006; CN 101250723 A «Стойкий к окислению слой анода из углеродосодержащего материала для электролиза алюминия, способ его получения и способ нанесения покрытия», опубликован 13.01.2010; CN 201510442632.8 A «Разновидность краски для защиты от окисления углеродных анодов для электролиза алюминия», опубликован 29.05.2018.

Например, в CN 103642284 A «Высокотемпературное антиокислительное покрытие для высокотемпературного графитового электрода», опубликован 19.03.2014, предложена композиция, которая включает в себя Al2O3 15-50 масс.%, В2О3 5-30 масс.%, MgO 1-5 масс.%, дисперсионный агент 0-5 масс.% (кислый аммоний лимонной кислоты три, полиаминовая кислота, триполифосфат натрия), а также раствор фосфорной кислоты и Al(OH)3 20-70 масс. %. Существенным недостатком является присутствие фосфора в составе композиции. Фосфор имеет переменную степень окисления и активно участвует в реакциях окисления-восстановления, меняя физико-химические соотношения при электролизе, что приводит к токопотерям, снижению плотности тока, а также переходу и накоплению фосфора в металле.

Способ приготовления защитной композиции для углеграфитового анода предложен в CN 101386995 A «Защитное антиокислительное покрытие углеродного анода для электролиза алюминия и способ его нанесения», опубликован 25.08.2010. На предварительно очищенную углеграфитовую поверхность анода распылением наносят слоями (до 3х слоев, толщина одного слоя 0,1-0,2 мм) композицию состава: 1-25 масс.% бисфенола А-типа, 0,1-16 масс.% B4C и/или 2-13 масс.% оксида бора, 15-50 масс.% Al2O3, псевдобемит 0-20 масс.%, 10-30 масс.% золя оксида алюминия, 0,1-0,3 масс.% пеногасителя, остаток - вода. Авторы патента не приводят дисперсионный состав композиции, который влияет на формирование микроструктуры покрытия, и, следовательно, уровень его механических свойств. Недостатком изобретения является наличие в составе композиции слоев карбида бора, присутствие которого при контакте с расплавом электролита может привести к постепенному переходу бора в алюминий.

Более подробно состав композиции защитного покрытия раскрыт в CN 1584125A «Защита от окисления углеродных анодов для электролиза алюминия, глубокий антиокислительный слой и способ его нанесения», опубликован 18.10.2006, где в качестве основы используют 15% готовый золь триоксида алюминия. Материал представляет собой смесь вышеуказанного золя Al2O3 (5-60 масс.%), AlF3 (dcp<74 мкм, до 30 масс.%), порошок Al2O3 (dcp<165 мкм, 16-25 масс.%), порошок В2О3 (dcp<165 мкм, 1-3 масс.%), 20% поливиниловый спирт (7 г), которую готовят при комнатной температуре до образования однородной пасты. Композиция может быть нанесена несколькими непрерывными слоями (не более 4-х), на подготовленную поверхность обожжённого анода распылением или кистью. Покрытие сушат в течение 12 ч, после чего при необходимости наносят следующий слой/слои. Однако авторы не указывают толщину слоев защитного покрытия, а также не раскрывают подробностей приготовления композиции, в частности, последовательность смешения компонентов. Недостатком изобретения также является наличие в составе композиции соединений бора, присутствие которых нежелательно с точки зрения возможного попадания примесей бора в металл.

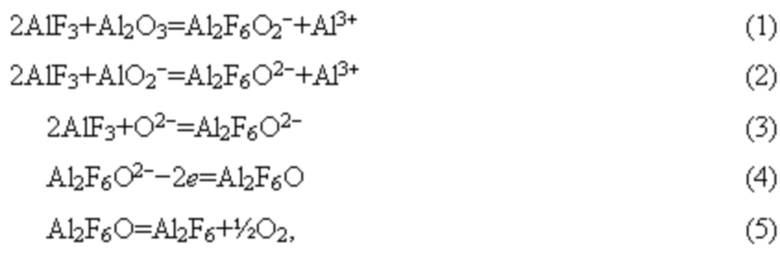

Все рассмотренные композиции содержат различные фазы Al2O3 и фторсодержащих веществ в качестве основных компонентов, что должно обеспечить достижение технического результата, а именно реализации защитных функций материала покрытия за счет формирования оксифторидов алюминия. Образование оксифторидов алюминия по реакциям:

подавляет образование свободного кислорода на аноде в ходе электролиза, за счет чего снижается скорость окисления анодного материла.

Однако покрытия на основе оксифторидов могут быть реализованы только в виде композиций, компоненты которой не меняют физикохимию электролиза и не ухудшают качество получаемого алюминия. В этой связи, наиболее «безопасные» составы защитных покрытий должны содержать компоненты, присутствующие в системе при электролизе, в частности AlF3, NaF и Al и/или Al2O3, а также, модифицирующие компоненты, введение которых позволит обеспечить антиокислительные защитные свойства, а также адгезию покрытия к углеродной поверхности анода.

Изобретение согласно CN101250723A «Стойкий к окислению слой анода из углеродосодержащего материала для электролиза алюминия, способ его получения и способ нанесения покрытия», опубликован 13.01.2010, представляет собой градиентный многослойный материал, состоящий из базового грунтовочного, промежуточного барьерного и внешнего защитного слоев.

Нанесение базового грунтовочного слоя на поверхность обожжённого углеграфитового анода, который способствует адгезии основной композиции защитного покрытия к анодной поверхности и снижению механических и термических напряжений. Состав суспензии грунтовочного слоя: водная фтористая смола 15-45 об.%, борсодержащее вещество (например В2О3) 25-50 об.%, dcp<165 мкм, золь глинозема 1-25 об.%, 74 мкм, порошок термостойкого компонента (Al2O3) 5-58 об.%, dcp=74 мкм, пеногаситель 0,1-0,5 об.%, вода 12-40 об.%. Суспензию грунтовочного покрытия наносят распылением в 2-3 слоя с интервалом 1-3 ч.

Формирование промежуточного барьерного слоя, предусмотренного указанным изобретением, должно служить изоляцией углеродной матрицы от внешней окислительной среды. Суспензия промежуточного барьерного слоя включает водную фтористую смолу 4-22 об.%, В2О3 1-16 об.%, dcp<165 мкм, золь глинозема 1-20 об.%, 74 мкм, порошок термостойкого компонента (Al2O3) 1-26 об.%, dcp=74 мкм, пеногаситель 0,2-0,5 об.%, вода 21-45 об.%. Суспензию распыляют на высушенный грунтовочный слой 1-2 раза и сушат 1-3 ч при н.у.

Композиция внешнего защитного слоя содержит водную фтористую смолу 3-20 об.%, В2О3 1-16 об.%, dcp<165 мкм, золь глинозема 10-30 об.% и порошок термостойкого компонента (Al2O3) 6-59 об.%, dcp=74 мкм, пеногаситель 0,1-0,5 об.%, вода 22-42 об.%. Полученную пасту распыляют 1-2 раза и сушат 1-3 ч при н.у. Плотность покрытия составляет 0,5-2 г/м2.

Авторы указанного изобретения приводят очередность введения компонентов при приготовлении материала покрытия. Так, для получения целевого слоя соответственно приведенной в патенте рецептуре, в указанное количество воды сначала вводят золь оксида алюминия с содержанием дисперсной фазы не менее 5% и пеногаситель (например, DF-558 или CLT-371), затем термостойкий компонент из ряда Al2O3, AlF3, норбид или их смесь. Водную фтористую смолу с содержанием F (12-50%, М = 4⋅103 - 10⋅104) и борсодержащее вещество (В2О3, Н3ВО3,) вводят на заключительном этапе приготовления.

Преимуществом указанного изобретения является использование базового грунтовочного слоя для обеспечения достаточной адгезии покрытия к углеродной поверхности анода. При этом в состав всех предложенных функциональных слоев входят Al2O3 и/или AlF3 и фтористая смола, что должно способствовать реализации защитных свойств за счет протекания реакций (1-6). Авторы указанного изобретения отмечают, что многослойный материал после сушки и обжига при 900 °С имеет однородную структуру, характеризуется отсутствием трещин. Однако результаты испытаний в промышленных условиях отсутствуют. Необходимо также отметить, что с технологической точки зрения, реализация предложенного многослойного покрытия требует значительных временных и трудозатрат в промышленных условиях. Кроме того, несмотря на хорошие защитные свойства покрытий, содержание бора в составе композиции нежелательно. На начальном этапе электролиза, взаимодействие Al и В приводит к образованию жидкофазного бората алюминия, который создавая сплошной слой заполняет дефекты анодной поверхности и затрудняет диффузию кислорода к ней. Однако в дальнейшем при контакте с расплавом электролита, бор переходит в электролит, а затем в получаемый металл.

Реализация защитного покрытия углеграфитового анода предложена в CN201510442632.8A «Разновидность краски для защиты от окисления углеродных анодов для электролиза алюминия», опубликован 29.05.2018. Авторы предлагают материал суспензии, в состав которой входят: порошок Al2O3 (30-40 масс.%); NaF (10-20 масс.%); AlF3 (10-20 масс.%); композиционный антиоксидант в виде смеси порошков металлического Al и В (1,0-5,0 масс.%); связующий агент (жидкое стекло) 10-25 масс.%; бентонит натрия или аттапульгит (2-5 масс.%); остальное - растворитель (вода). Предпочтительная дисперсность компонентов: Al2O3 ≤ 10 мкм; NaF ≤ 45 мкм; AlF3 ≤ 45 мкм; компоненты порошковой смеси Al и В ≤ 5 мкм.

Составы защитных композиций, продемонстрировавшие лучшие результаты в ходе тестов в условиях электролиза, приведены в таблице 1.

Суспензию предварительно наносили на поверхность анода, включая боковые поверхности, распылением и/или кистью в два слоя до достижения толщины 0,5 мм. Затем высушивали 12 часов. Количество слоев может быть больше, каждый последующий слой наносят после полного высыхания предыдущего.

С точки зрения использования указанного изобретения при разработке материала защитного покрытия для углеродных анодов алюминиевого электролизера от окисления, можно отметить следующие недостатки:

- присутствие бора в элементной форме или в составе исходных компонентов не приемлемо, поскольку неизбежен переход бора в алюминий;

- использование в качестве связующего жидкого стекла: поскольку в составе жидкого стекла присутствует основание SiO32-, его использование в составе не допускается, так как кремний будет переходить в расплав алюминия.

Наиболее близким по технической сущности и реализации заявляемого изобретения является изобретение по патенту RU 2387741 «Защитные покрытия анода», МПК С25С3/12, опубл. 27.04.2010г., согласно которому защитное покрытие включает в себя два слоя: предварительно нанесенное покрытие (подслой) и основное покрытие (верхний слой), которые обеспечивают защиту анода при совместном нанесении. Подслой состоит из тонко измельченного углеродного материала (средний размер частиц порядка 15 мкм), стойкого к окислению диспергированного в растворе связующего. В качестве связующего используется водный раствор силиката натрия или калия. Верхний слой покрытия содержит тонко измельченный дисперсный материал, характеризующийся бимодальным распределением частиц по размерам, преимущественно содержащий глинозем или смесь глинозема и криолита диспергированный в растворе связующего при содержании криолита не более 40 масс.%. Авторы изобретения приводят способ нанесения и отмечают, что использование системы защитных покрытий обеспечивает повышение стойкости к окислению при выгорании обожженного анода, уменьшение попадания нежелательных примесей в расплавленный электролит и увеличение срока службы анода.

К недостаткам прототипа можно отнести:

- длительность технологической операции нанесения покрытия, поскольку покрытие состоит из двух слоев;

- нетехнологичность в условиях промышленного нанесения и дополнительные затраты на сушку покрытия, которая происходит в несколько этапов (после нанесения подслоя его сушат при температурах 80 до 150 °C в течение 3 часов, затем наносят основной слой покрытия и сушат при температурах от 80 до 200°C в течение 2 -8 часов);

- использование в качестве связующего водных растворов силикатов, таких как силикат натрия Na2O(SiO2)n, или калия K2O(SiO2)n, то есть жидкое стекло. Поскольку в составе жидкого стекла присутствует основание SiO32-, его использование в составе не допускается, так как кремний будет переходить в расплав алюминия и загрязнять металл.

Раскрытие изобретения

Задачей предложенного изобретения и техническим результатом является разработка материала покрытия (композиции) и способа его получения, обеспечивающие защиту обожжённых углеродных анодов алюминиевых электролизёров от окислительной деградации и уменьшение попадания нежелательных примесей в расплавленный электролит.

Задача решается, а результат достигается за счет того, что в способе изготовления материала покрытия для защиты углеродных анодных блоков алюминиевых электролизеров от окислительной деградации, включающем приготовление композиции из промышленного криолит-глиноземного сырья, содержащего соединения фтора и алюминия, с водорастворимым связующим и нанесение полученной композиции на подготовленную поверхность анодных блоков распылением, формируется слой материала, который ограничивает доступ кислорода и углекислого газа реакционной среды электролиза к материалу анодных блоков. Формирование такого слоя на поверхности анодных блоков согласно заявляемому изобретению происходит за счет образования оксифторидов алюминия согласно реакциям (1-5), что подавляет образование свободного кислорода на аноде в ходе электролиза, и как следствие, снижает скорость его окисления.

Согласно предложенному изобретению, включающему приготовление композиции из промышленного криолит-глиноземного сырья со связующим и нанесение полученной смеси на поверхность обожжённых анодов, отличием является то, что для реализации защитных функций покрытия используют порошок электролита, гранулометрический состав которого характеризуется средним размером частиц 0,01 - 0,315 мм, а также водорастворимое связующее для достижения необходимого уровня антиокислительных свойств и адгезии материала покрытия к углеродной поверхности.

Технический результат достигается, в том числе, благодаря следующим отличительным признакам изобретения:

- присутствию в составе материала соединений фтора и алюминия, что способствует формированию оксифторидов алюминия в защитном слое материала непосредственно в процессе эксплуатации анодных блоков, а также обеспечивает чистоту производимого алюминия при попадании и растворении материала защитного покрытия в электролизную ванну;

- использованию в композиции покрытия в качестве связующего нетоксичной технологической водорастворимой добавки (класс опасности 4 или менее), которая представляет собой смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов с коксовым остатком не менее 30 масс.%.

Основными компонентами композиции покрытия для защиты углеродных анодных блоков алюминиевых электролизеров от окислительной деградации являются криолит 80-90 масс.% и глинозем 20-10 масс.%, при этом фазовый состав промышленного криолит-глиноземного сырья представлен следующими соединениями: Na3AlF6, Na5Al3F14, α-Al2O3, CaF2, Na2Ca3Al2F14 и K2NaAlF6, и водорастворимое связующее, в качестве которого используют смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов с коксовым остатком не менее 30 масс.%.

Совокупность перечисленных отличий позволяет получать защитное покрытие толщиной 3-5 мм, которое представляет собой сплошной газонепроницаемый слой, обладает адгезией к углеродному материалу обожженных анодных блоков, стойкостью к трещинообразованию и достаточной плотностью, чтобы лимитировать диффузию кислорода к углеродной поверхности анода. При этом способ нанесения и композиция покрытия отвечают требованиям низкой токсичности и экологической безопасности.

Осуществление способа

Основными компонентами композиции защитного покрытия являются криолит (80-90 масс.%) и глинозем (20-10 масс.%), при этом фазовый состав промышленного криолит-глиноземного сырья представлен следующими соединениями: Na3AlF6, Na5Al3F14, α-Al2O3, CaF2, Na2Ca3Al2F14 и K2NaAlF6.

Электролит предварительно измельчается до крупности менее 1 мм. После дробления, измельчения и отсева электролит представляет собой порошок, гранулометрический состав которого характеризуется средним размером частиц 0,01 - 0,315 мм. Предложенный гранулометрический состав наиболее предпочтителен с технологической точки зрения для исключения оседания частиц в процессе приготовления, обеспечения необходимых реологических свойств для нанесения композиции защитного покрытия методом распыления.

Композицию защитного покрытия для обожжённых анодных блоков алюминиевых электролизеров готовят из смеси подготовленного электролита, содержащего соединения фтора и алюминия, и водорастворимого связующего, которое представляет собой смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов с коксовым остатком не менее 30 масс.%. Водный раствор связующего вводят постепенно до получения необходимой консистенции и вязкости композиции при постоянном перемешивании до однородного распределения компонентов по объему.

Далее на предварительно очищенную от пыли и загрязнений поверхность лабораторных образцов анодных блоков или на поверхность промышленных анодных блоков наносят приготовленную композицию пневматическим распылителем, сушат при комнатной температуре в течение 24 часов.

Для определения потери массы при окислении лабораторные образцы анодных блоков с защитными покрытиями и образцы-свидетели без покрытий выдерживают в печи при 750°С в течение 6 часов (скорость нагрева - 5°С/мин, охлаждение - со скоростью охлаждения печи). Для контроля изменения массы при окислении лабораторные образцы взвешивают до и после окисления на весах с дискретностью 0,1 мг.

В таблице 2 представлен состав лабораторных образцов защитных покрытий и результаты испытаний лабораторных образцов анодных блоков с покрытиями при 750°С в течение 6 часов.

(сухое вещ-во/

связующее)

По результатам, приведенным в таблице 2 видно, что наиболее высокую стойкость к окислению имеют составы № 2-4 с содержанием криолита (80-90 масс.%), Al2O3 (20-10 масс.%) при соотношении сухое вещество/связующее 3:1 или 4:1.

При содержании Al2O3 менее 10 масс.% существенно снижается вязкость композиции, что приводит к стеканию покрытия с защищаемой поверхности. При увеличении содержания Al2O3 более 20 масс.% наблюдается потеря адгезии к поверхности анодного блока, трещинообразование, при увеличении содержания Al2O3 до 40 масс.% композиция также характеризуется повышенной вязкостью, что затрудняет нанесение методом распыления.

В таблице 3 представлен фазовый состав криолит-глиноземного сырья, используемого для получения покрытий двух составов (№ 3 и № 6 из таблицы 2) по данным исследований методом рентгенофазового анализа и результаты испытаний лабораторных образцов анодных блоков с покрытиями при 750°С в течение 6 часов.

(сухое вещ-во/

связующее)

По результатам, приведенным в таблицах 2-3 видно, что наиболее высокую стойкость к окислению имеют защитные покрытия, полученные из криолит-глиноземного сырья с содержанием фазы криолита (Na3AlF6) 61,4 масс.%, хиолита (Na5Al3F14) 20,9 масс.% и корунда (α-Al2O3) 12,6 масс.% при соотношении сухое вещество/связующее 3:1 или 4:1. Данный состав был рекомендован для промышленных испытаний.

В промышленных условиях проводился контроль массы анодных блоков с защитными покрытиями и анодных блоков-свидетелей без покрытий до испытаний и массы огарков после испытаний. Контролировался также фазовый состав материала покрытия до и после испытаний, который подтверждает отсутствие загрязняющих металл примесей. В таблице 4 представлены результаты рентгенофазового анализа и сравнения пробы исходного порошка электролита и образца защитного покрытия после промышленных испытаний.

Для образца покрытия после испытаний по сравнению с пробой исходного материала наблюдается увеличение содержания α-Al2O3 (27 масс.%) и уменьшение содержания фазы Na5Al3F14 (хиолит), соответственно. В составе появляется небольшое количество Na2(SO4) (1,4 масс.%), что связано с использованием в составе композиции покрытия связующего, которое представляет собой смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов

Пример 1

Для получения защитных покрытий использовались следующие материалы:

- электролит фазового состава: Na3AlF6 (61,4 масс. %), Na5Al3F14 (20,9 масс. %), α-Al2O3 (12,6 масс. %), CaF2 (4,2 масс. %), Na2Ca3Al2F14 (0,4 масс. %), и K2NaAlF6 (0,3 масс. %);

- водорастворимое связующее (водный раствор 1:2).

Предварительно электролит измельчался и отсеивался до фракции 0,01 - 0,315 мм. Далее исходные компоненты смеси дозировались в соотношении 3:1 (3 весовые части электролита, 1 весовая часть связующего) при последующем поэтапном введении связующего. Затем компоненты смешивались до получения однородной композиции смесителем (миксером). При необходимости количество связующего регулировалось дополнительно для получения вязкости композиции, обеспечивающей равномерное нанесение.

Методом пневматического распыления защитное покрытие наносилось на образцы анодных блоков, предварительно очищенных от пыли напором сжатого воздуха. Производился визуальный контроль равномерности и однородности распределения композиции. Далее образцы с покрытием высушивались при комнатной температуре в течение 24 часов и выдерживались в печи при 750°С в течение 6 часов (нагрев со скоростью 5°С/мин, охлаждение в печи со скоростью охлаждения печи). Толщина защитного покрытия составила 3±1 мм.

Для определения потери массы при окислении лабораторные образцы анодных блоков с защитными покрытиями и образцы-свидетели без покрытий выдерживались в печи при 750°С в течение 6 часов (скорость нагрева - 5°С/мин, охлаждение - со скоростью охлаждения печи). Для контроля изменения массы при окислении лабораторные образцы взвешивали до и после окисления на весах с дискретностью 0,1 мг. Относительная потеря массы составила 26 %.

Пример 2

Для получения защитных покрытий использовались следующие материалы:

- электролит фазового состава: Na3AlF6 (61,4 масс.%), Na5Al3F14 (20,9 масс.%), α-Al2O3 (12,6 масс.%), CaF2 (4,2 масс.%), Na2Ca3Al2F14 (0,4 масс.%), и K2NaAlF6 (0,3 масс.%);

- водорастворимое связующее (водный раствор 1:2).

Предварительно электролит измельчался и отсеивался до фракции 0,01 - 0,315 мм. Далее исходные компоненты смеси дозировались в соотношении 4:1 (4 весовые части электролита, 1 весовая часть связующего) при последующем поэтапном введении связующего. Затем компоненты смешивались до получения однородной композиции смесителем (миксером). При необходимости количество связующего регулировалось дополнительно для получения вязкости композиции, обеспечивающей равномерное нанесение.

Методом пневматического распыления защитное покрытие наносилось на образцы анодных блоков, предварительно очищенных от пыли напором сжатого воздуха. Производился визуальный контроль равномерности и однородности распределения композиции. Далее образцы с покрытием высушивались при комнатной температуре в течение 24 часов и выдерживались в печи при 750°С в течение 6 часов (нагрев со скоростью 5°С/мин, охлаждение в печи со скоростью охлаждения печи). Толщина защитного покрытия составила 3±1 мм.

Для определения потери массы при окислении лабораторные образцы анодных блоков с защитными покрытиями и образцы-свидетели без покрытий выдерживались в печи при 750°С в течение 6 часов (скорость нагрева - 5°С/мин, охлаждение - со скоростью охлаждения печи). Для контроля изменения массы при окислении лабораторные образцы взвешивали до и после окисления на весах с дискретностью 0,1 мг. Относительная потеря массы составила 24%.

Пример 3

Для получения защитных покрытий использовались следующие материалы:

- электролит фазового состава: Na3AlF6 (23,3 масс.%), Na5Al3F14 (34,6 масс.%), α-Al2O3 (37,8 масс.%), Na2Ca3Al2F14 (2,8 масс.%), CaF2 (1,2 масс.%) и K2NaAlF6 (0,2 масс. %);

- водорастворимое связующее (водный раствор 1:2).

Предварительно электролит измельчался и отсеивался до фракции 0,01 - 0,315 мм. Далее исходные компоненты смеси дозировались в соотношении 3:1 (3 весовые части электролита, 1 весовая часть связующего) при последующем поэтапном введении связующего. Затем компоненты смешивались до получения однородной композиции смесителем (миксером). При необходимости количество связующего регулировалось дополнительно для получения вязкости композиции, обеспечивающей равномерное нанесение.

Методом пневматического распыления защитное покрытие наносилось на образцы анодных блоков, предварительно очищенных от пыли напором сжатого воздуха. Производился визуальный контроль равномерности и однородности распределения композиции. Далее образцы с покрытием высушивались при комнатной температуре в течение 24 часов и выдерживались в печи при 750°С в течение 6 часов (нагрев со скоростью 5°С/мин, охлаждение в печи со скоростью охлаждения печи). Толщина защитного покрытия составила 3±1 мм.

Для определения потери массы при окислении лабораторные образцы анодных блоков с защитными покрытиями и образцы-свидетели без покрытий выдерживались в печи при 750°С в течение 6 часов (скорость нагрева - 5°С/мин, охлаждение - со скоростью охлаждения печи). Для контроля изменения массы при окислении лабораторные образцы взвешивали до и после окисления на весах с дискретностью 0,1 мг. Относительная потеря массы составила 51 %.

Пример 4

Для получения защитных покрытий использовались следующие материалы:

- электролит фазового состава: Na3AlF6 (23,3 масс. %), Na5Al3F14 (34,6 масс.%), α-Al2O3 (37,8 масс. %), Na2Ca3Al2F14 (2,8 масс.%), CaF2 (1,2 масс.%) и K2NaAlF6 (0,2 масс.%);

- водорастворимое связующее (водный раствор 1:2).

Предварительно электролит измельчался и отсеивался до фракции 0,01 - 0,315 мм. Далее исходные компоненты смеси дозировались в соотношении 3:1 (3 весовые части электролита, 1 весовая часть связующего) при последующем поэтапном введении связующего. Затем компоненты смешивались до получения однородной композиции смесителем (миксером). При необходимости количество связующего регулировалось дополнительно для получения вязкости композиции, обеспечивающей равномерное нанесение.

Методом пневматического распыления защитное покрытие наносилось на образцы анодных блоков, предварительно очищенных от пыли напором сжатого воздуха. Производился визуальный контроль равномерности и однородности распределения композиции. Далее образцы с покрытием высушивались при комнатной температуре в течение 24 часов и выдерживались в печи при 750°С в течение 6 часов (нагрев со скоростью 5°С/мин, охлаждение в печи со скоростью охлаждения печи). Толщина защитного покрытия составила 3±1 мм.

Для определения потери массы при окислении лабораторные образцы анодных блоков с защитными покрытиями и образцы-свидетели без покрытий выдерживались в печи при 750°С в течение 6 часов (скорость нагрева - 5°С/мин, охлаждение - со скоростью охлаждения печи). Для контроля изменения массы при окислении лабораторные образцы взвешивали до и после окисления на весах с дискретностью 0,1 мг. Относительная потеря массы составила 56 %.

Пример 5

Для получения защитных покрытий анодных блоков электролизеров с обожженными анодами использовались следующие материалы:

- электролит фазового состава: Na3AlF6 (61,4 масс.%), Na5Al3F14 (20,9 масс.%), α-Al2O3 (12,6 масс.%), CaF2 (4,2 масс.%), Na2Ca3Al2F14 (0,4 масс.%), и K2NaAlF6 (0,3 масс.%);

- водорастворимое связующее (водный раствор 1:2).

Предварительно электролит измельчался и отсеивался до фракции 0,01 - 0,315 мм. Далее исходные компоненты смеси дозировались в соотношении 4:1 (4 весовые части электролита, 1 весовая часть связующего) при последующем поэтапном введении связующего. Затем компоненты смешивались до получения однородной композиции смесителем (миксером). При необходимости количество связующего регулировалось дополнительно для получения вязкости композиции, обеспечивающей равномерное нанесение.

Методом пневматического распыления защитное покрытие наносилось на боковые поверхности анодных блоков, предварительно очищенных от пыли напором сжатого воздуха. Нанесение покрытий можно также осуществлять с применением механических (центробежных) распылителей. Производился визуальный контроль равномерности и однородности распределения композиции. Толщина защитного покрытия составила 3-5 мм. После установки анодных блоков с покрытиями и испытаний в электролизере осуществлялся визуальный контроль качества покрытий на наличие повреждений (пустот, трещин, отслоений покрытия, признаков выгорания углеродного материала) в процессе испытаний. В результате контрольных наблюдений признаки окисления покрытых участков анодных блоков не установлены.

Для промышленных испытаний и сравнения были также испытаны анодные блоки-свидетели без покрытий. Согласно программе испытаний, проведены измерения физических параметров каждого огарка (габаритные размеры, вес). Промышленные испытания в электролизерах продемонстрировали, что использование защитной композиции позволяет уменьшить расход материала обожженных анодов на 3,2 кг/т алюминия.

Объем правовой охраны с учетом раскрытия изобретения испрашивается на способ получения покрытия для защиты углеродных анодных блоков, включающий смешивание измельченного дисперсного материала с водным раствором связующего до однородного состава и нанесение. При этом в качестве дисперсного материала используют предварительно измельченное промышленное криолит-глиноземное сырье. Композицию покрытия готовят из промышленного криолит-глиноземного сырья, содержащего соединения фтора и алюминия, с водорастворимым связующим, обеспечивая тем самым антиокислительные свойства и адгезию материала покрытия к углеродной поверхности. Наносят полученную композиции на подготовленную поверхность анодных блоков с формированием слоя материала, который ограничивает доступ кислорода и углекислого газа реакционной среды электролиза к материалу анодных блоков.

В качестве водорастворимого связующего можно использовать смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов с коксовым остатком не менее 30 масс.%. Предпочтительно смешивание компонентов композиции проводят в соотношении дисперсный материал / водорастворимое связующее от 3:1 до 4:1. Для обеспечения защитных функций покрытия используют порошок электролита, гранулометрический состав которого характеризуется средним размером частиц 0,01 - 0,315 мм, при необходимости электролит измельчают и отсеивают до указанного размера. В качестве основных компонентов композиции покрытия для защиты углеродных анодных блоков алюминиевых электролизеров от окислительной деградации могут быть выбраны криолит 80-90 масс.% и глинозем 20-10 масс.%, при этом фазовый состав промышленного криолит-глиноземного сырья предпочтительно представлен следующими соединениями: Na3AlF6, Na5Al3F14, α-Al2O3, CaF2, Na2Ca3Al2F14 и K2NaAlF6, и водорастворимое связующее. Способ предусматривает использование метода пневматического распыления защитного покрытия на боковые поверхности анодных блоков, а также нанесение композиции защитного покрытия на поверхности углеродных анодных блоков, предварительно очищенные от пыли напором сжатого воздуха, пневматическим распылением, а также нанесение покрытия с применением механических распылителей, в частности, центробежных распылителей.

Также в объем правовой охраны включена композиция покрытия для защиты углеродных анодных блоков алюминиевых электролизеров от окислительной деградации. Основными компонентами композиции являются криолит 80-90 масс.% и глинозем 20-10 масс.%, при этом фазовый состав промышленного криолит-глиноземного сырья представлен следующими соединениями: Na3AlF6, Na5Al3F14, α-Al2O3, CaF2, Na2Ca3Al2F14 и K2NaAlF6, и водорастворимое связующее, в качестве которого используют смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов с коксовым остатком не менее 30 масс.%.

Таким образом, предложены материал покрытия (композиция) и способ его получения, обеспечивающие защиту обожжённых углеродных анодов алюминиевых электролизёров от окислительной деградации и уменьшение попадания нежелательных примесей в расплавленный электролит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения алюминия | 2017 |

|

RU2651929C1 |

| СПОСОБ ЗАЩИТЫ КАТОДНЫХ БЛОКОВ СО СМАЧИВАЕМЫМ ПОКРЫТИЕМ НА ОСНОВЕ ДИБОРИДА ТИТАНА ПРИ ОБЖИГЕ ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2502832C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТО-ГЛИНОЗЕМНОГО РАСПЛАВА С ИСПОЛЬЗОВАНИЕМ ОКСИДА УГЛЕРОДА | 2012 |

|

RU2532200C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И ПОЛИКРЕМНИЯ ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ КРЕМНИЙ И АЛЮМИНИЙ | 2022 |

|

RU2826180C2 |

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ КАЛИЙСОДЕРЖАЩЕГО ЭЛЕКТРОЛИТА АЛЮМИНИЕВОГО ПРОИЗВОДСТВА ДЛЯ АНАЛИЗА СОСТАВА И ОПРЕДЕЛЕНИЯ КРИОЛИТОВОГО ОТНОШЕНИЯ МЕТОДОМ РФА | 2013 |

|

RU2542927C1 |

| СПОСОБ УКРЫТИЯ АНОДНОГО МАССИВА | 2015 |

|

RU2586184C1 |

| КОМПЛЕКТ ИНЕРТНОГО АНОДА | 2003 |

|

RU2293143C1 |

Изобретение относится к области цветной металлургии, а именно к электролитическому производству алюминия, и может быть использовано для защиты поверхности обожженных углеродных анодных блоков алюминиевых электролизеров для сокращения нетехнологических потерь, связанных с высокотемпературным окислением. Способ включает смешивание измельченного дисперсного материала с водным раствором водорастворимого связующего до однородного состава с получением композиции для получения покрытия для защиты углеродных анодных блоков алюминиевых электролизеров от окислительной деградации, и нанесение указанной композиции, при этом в качестве измельченного дисперсного материала используют промышленное криолит-глиноземное сырье, а в качестве водорастворимого связующего используют смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов с коксовым остатком не менее 30 мас.%, при этом фазовый состав промышленного криолит-глиноземного сырья представлен следующими соединениями: Na3AlF6, Na5Al3F14, α-Al2O3, CaF2, Na2Ca3Al2F14 и K2NaAlF6, основными компонентами указанной композиции являются криолит 80-90 мас.%, глинозем 20-10 мас.% и водорастворимое связующее, причем наносят полученную композицию на подготовленную поверхность анодных блоков с формированием слоя материала, ограничивающего доступ кислорода и углекислого газа реакционной среды электролиза к материалу анодных блоков. Технический результат - обеспечение защиты обожжённых углеродных анодов алюминиевых электролизёров от окислительной деградации и уменьшение попадания нежелательных примесей в расплавленный электролит. 2 н. и 6 з.п. ф-лы, 4 табл., 5 пр.

1. Способ получения покрытия для защиты углеродных анодных блоков алюминиевых электролизеров от окислительной деградации, включающий смешивание измельченного дисперсного материала с водным раствором водорастворимого связующего до однородного состава с получением композиции для получения покрытия для защиты углеродных анодных блоков алюминиевых электролизеров от окислительной деградации и нанесение указанной композиции, отличающийся тем, что в качестве измельченного дисперсного материала используют промышленное криолит-глиноземное сырье, а в качестве водорастворимого связующего используют смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов с коксовым остатком не менее 30 мас.%, при этом фазовый состав промышленного криолит-глиноземного сырья представлен следующими соединениями: Na3AlF6, Na5Al3F14, α-Al2O3, CaF2, Na2Ca3Al2F14 и K2NaAlF6, основными компонентами указанной композиции являются криолит 80-90 мас.%, глинозем 20-10 мас.% и водорастворимое связующее, причем наносят полученную композицию на подготовленную поверхность анодных блоков с формированием слоя материала, ограничивающего доступ кислорода и углекислого газа реакционной среды электролиза к материалу анодных блоков.

2. Способ по п. 1, отличающийся тем, что смешивание компонентов указанной композиции проводят в соотношении дисперсный материал/водорастворимое связующее от 3:1 до 4:1.

3. Способ по п. 1, отличающийся тем, что промышленное криолит-глиноземное сырье используют в виде порошка, гранулометрический состав которого характеризуется средним размером частиц 0,01-0,315 мм, причем при необходимости его измельчают и отсеивают до указанного размера.

4. Способ по п. 1, отличающийся тем, что смешивание компонентов водорастворимого связующего проводят в соотношении связующее/вода 1:2.

5. Способ по любому из пп. 1-4, отличающийся тем, что нанесение указанной композиции проводят методом пневматического распыления на боковые поверхности анодных блоков.

6. Способ по любому из пп. 1-4, отличающийся тем, что перед нанесением указанной композиции анодные блоки очищают от пыли напором сжатого воздуха, а нанесение указанной композиции проводят методом пневматического распыления.

7. Способ по любому из пп. 1-4, отличающийся тем, что нанесение указанной композиции проводят с применением механических распылителей, в частности центробежных распылителей.

8. Композиция для получения покрытия для защиты углеродных анодных блоков алюминиевых электролизеров от окислительной деградации, состоящая из промышленного криолит-глиноземного сырья и водорастворимого связующего, при этом основными компонентами композиции являются криолит 80-90 мас.%, глинозем 20-10 мас.% и водорастворимое связующее, фазовый состав промышленного криолит-глиноземного сырья представлен следующими соединениями: Na3AlF6, Na5Al3F14, α-Al2O3, CaF2, Na2Ca3Al2F14 и K2NaAlF6, а водорастворимое связующее содержит смесь натриевых и полиалкеленоксидных производных полиметиленнафталинсульфокислот и производных гликозидов с коксовым остатком не менее 30 мас.%.

| Способ защиты угольной части анода от окисления | 2018 |

|

RU2687526C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ КОМПОНЕНТОВ ЭЛЕКТРОЛИЗНОЙ ЯЧЕЙКИ | 2001 |

|

RU2257425C2 |

| ЗАЩИТНЫЕ ПОКРЫТИЯ АНОДА | 2005 |

|

RU2387741C2 |

| CN 108314910 A, 24.07.2018 | |||

| CN 106634079 A, 10.05.2017 | |||

| CN 110079831 A, 02.08.2019 | |||

| CN 108441004 A, 24.08.2018 | |||

| CN 107057412 B, 28.12.2018. | |||

Авторы

Даты

2023-11-28—Публикация

2023-02-28—Подача