Изобретение относится к области изготовления листовых армированных металлических материалов, в которых металлическую матрицу армируют металлическими, более прочными волокнами, имеющими температуру плавления выше, чем металл матрицы.

Известны способы получения листовых армированных металлических материалов, заключающиеся в приготовлении пакета, состоящего из чередующихся пластин матрицы и армирующих волокон, обварки пакета по контуру в вакууме или среде инертного газа, с целью защиты соединяемых поверхностей матрицы и волокон от 0:кисления при высоких температурах при дальнейщем горячем прессовании пакета или его горячей .прокатки и т. п.

Однако при статическом динамическом горячем прессовании и горячей прокатке соединение листов матрицы между собой и с армирующими волокнами происходит диффузионной сваркой без расплавления металла матрицы. Такое соединение во многих случаях не обеспечивает надежности, например, при вибрационных нагрузках.

Методом .статического горячего прессования затруднительно получать листы большого размера. Для получения беспористого материала этим методом требуется удельное давление прессования не менее 2 кг/мм при 0,8-0,9°С

(т. нл. металла матрицы). Для .получения листа, например, площадью 1 .и- статическим горячим прессованием уже необходим иресс с уси.лием 2000 г.

Метод Д1 намического горячего прессования ввиду кратковременности процесса не позволяет получать совершенно плотный материал, не гарантирует прочиого диффузионного соединения aтpицы и волокна. Получение ли.стов больших размеров этим методом

требует создаиия специального оборудования.

Метод горячей прокатки требует значительHOii степени общей деформации пакета до 75-

90%, что приводит к .разрывам волокон или

дроблению их на отдельные сегменты. При разрыве волокон образуются поры, являющиеся очагами будущего разрушения. Если в качестве арматуры используют сетку, то при нрокатке размер ячейки сетки увеличивается,

что приводит к уменьшению объемного содержания арматуры в полученном материале.

Пель изобретения - обеспечение высококачественного соединения листов матрицы между собой и волокнами без пористости в армированном листе, сохранение формы и расположения арматуры в листе (как залол ено в па.кете). Для этого по предлагаемому способу ко.нтактиую роликовую сварку производят по всей площади пакета, обеспечивая пропитку

с последовательным пропусканием пакета через ролики, накладывая приблизительно 20% ширины последующего шва на предыдущий.

В продессе пол чения л истового армированного металлического материала контактной роликовой сваркой металл матрицы расплавляется ВНутри вакуумированного или наполненного инертным irasoM пакета ,в местах контакта с а.рмирующими металлическими волокнами за счет пропускания электрического тока и пропитывает пространства между волокнами -ПОД давлением роликов. Давление роликов на расплавленный металл передается через нерасплавленные, охлаждаемые водой наружные поверхности листов .матрицы. Продвижение пакета между роликами обеспечивает кратковременность процесса пропитки волокон и быстрое охлаждение листа, что не вызывает нежелательного растворения волокон в расплавленном металле матрицы. В результате этого обеспечивается высококачественное соединение листов матрицы между собой и армирующими волокнами и достигается совершенная монолитная плотность армированного листа

По предлагаемому способу используют любые мащины для контактной роликовой сварки, широко применяемые в настоящее время в промышленности. Изготовление армированного листа производят последовательным пропусканием пакета через ролн.ки, накладывая приблизительно 20% ширины последующего щва на предыдущий. Ширину роликов принимают наибольшей, исходя из мощиости применяемой сварочной машины.

Предлагаемый способ позволяет получать армировапный лист высокого качества нри использовании широко доступного в промышленности оборудования.

При м е р. Для создания листового жаропрочного армированного материала используют очищенные от окисных пленок листы окалиностой-ких сплавов ЭИ435 и ВЖ98, которые армируют сеткой из жаропрочной вольфрамовой проволоки.

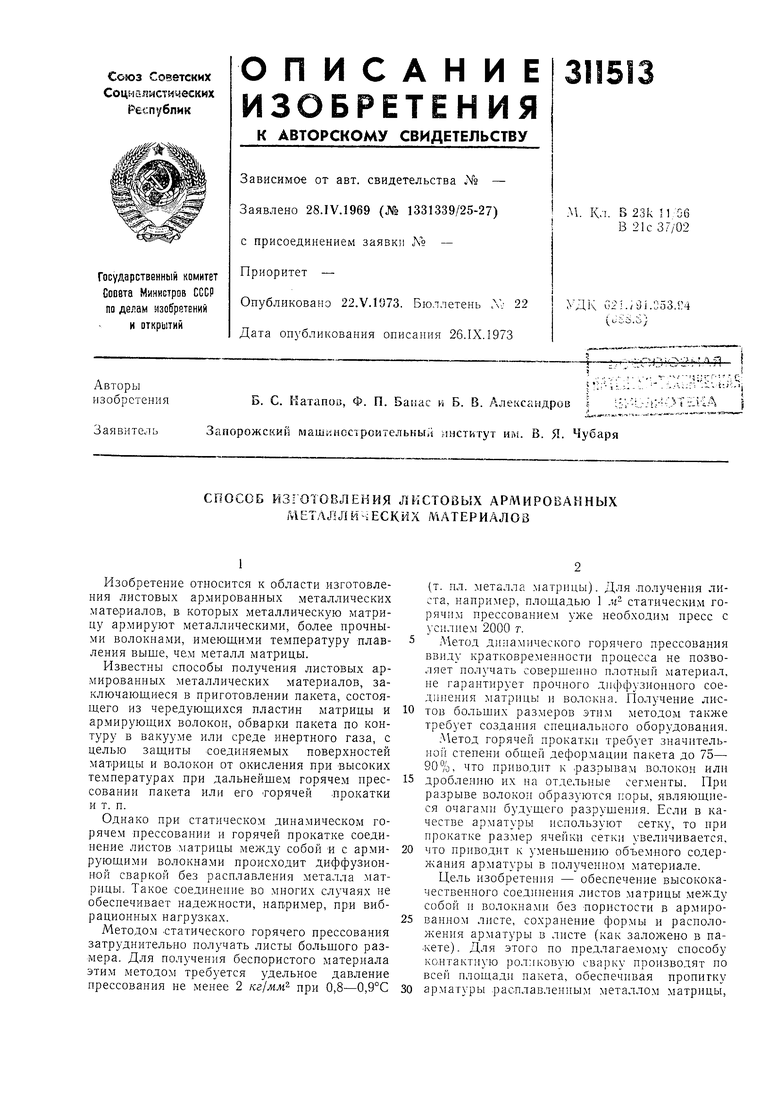

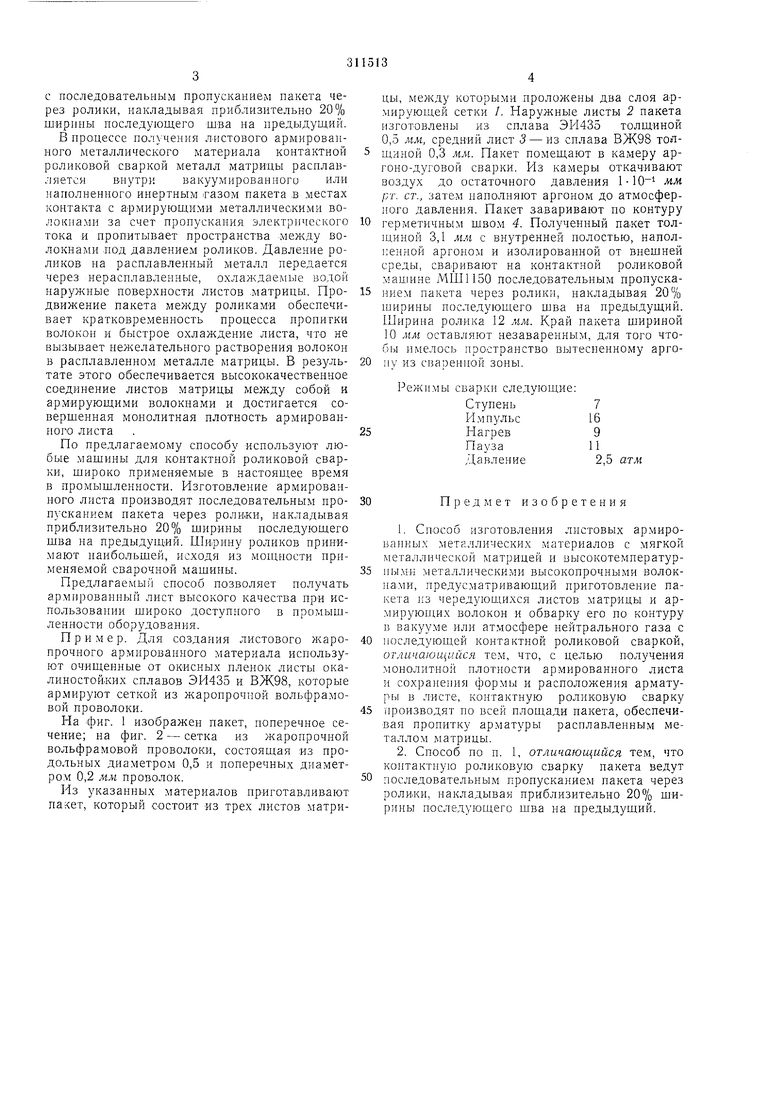

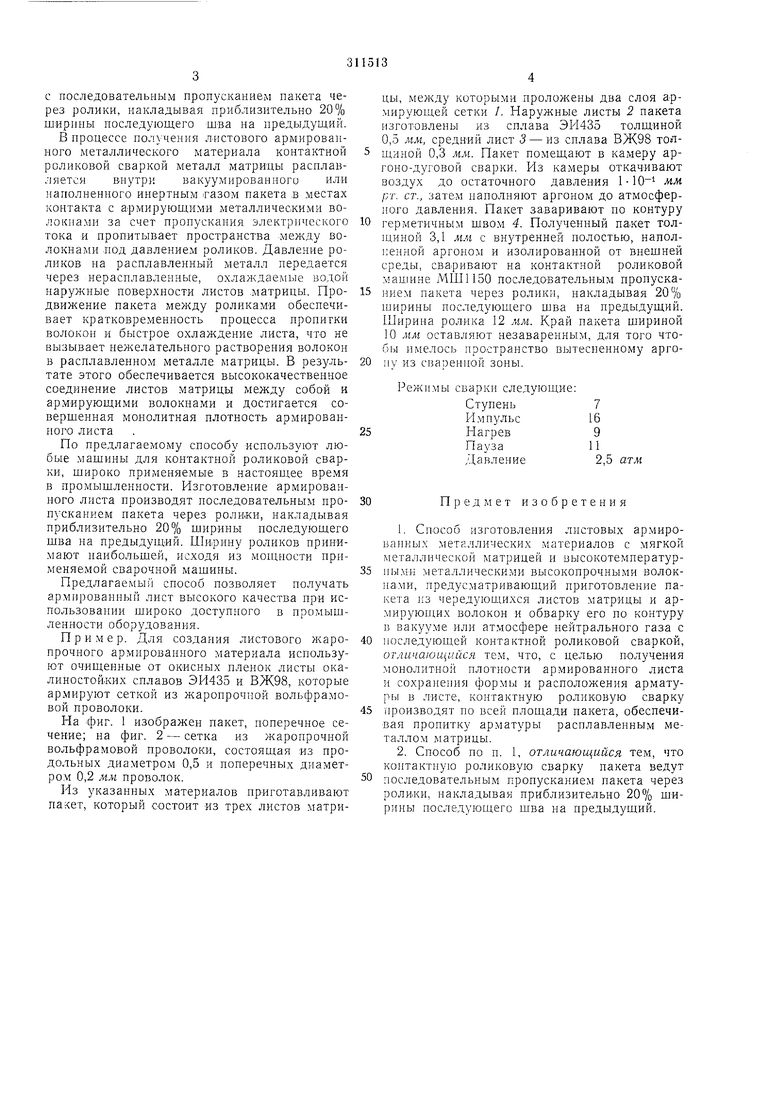

На фиг. 1 изображен пакет, поперечное сечение; на фиг. 2 - сетка из жаропрочной вольфрамовой проволоки, состоящая из продольных диаметром 0,5 и поперечных диаметром 0,2 мм проволок.

Из указаппых материалов приготавливают пакет, который состоит из трех листов матрицы, между которыми проложены два слоя армирующей сетки /. Наружные листы 2 пакета изготовлены из сплава ЭИ435 толщиной 0,5 мм, средний лист 3 - из сплава ВЖ98 толшиной 0,3 мм. Пакет помещают в камеру аргоно-дуговой сварки. Из камеры откачивают воздух до остаточного давления 1 10 мм. рт. ст., затем наполняют аргоном до атмосферного давления. Пакет заваривают по контуру

герметичным швом 4. Получепный пакет толщиной 3,1 мм с внутренней нолостью, наполненной аргоном и изолированной от внешней среды, сва ривают на контактной роликовой машине МШ1150 последовательным пропусканием пакета через ролики, накладывая 20% ширины последующего шва на предь дущий. Ширина ролика 12 мм. Край пакета щириной 10 мм оставляют незаваренным, для того чтобы имелось пространство вытесненному аргону из сваоенной зоны.

сварки следующие:

Ступень7

Pi МП улье16

Нагрев9

ПаузаИ

2,5 атм

Давление

Предмет изобретения

1.Способ изготовлепия листовых армированных .металлических материалов с мягкой металлической матрицей и высокотемпературиыми металлическими высокопрочными волокнами, предусматривающий приготовление пакета из чередующихся листов матрицы и армирующих волокон и обварку его по контуру в вакууме или атмосфере нейтрального газа с

последующей контактной роликовой сваркой, отличающийся тем, что, с целью получения монолитной плотности армированного листа и сохранения формы и расположения арматуры в листе, контактную роликовую сварку

производят по всей площади пакета, обеспечивая пропитку арматуры расплавленным металлом матрицы.

2.Способ по п. 1, отличающийся тем, что контактную роликовую сварку пакета велТ.ут

последовательным пропусканием пакета через ролики, накладывая приблизительно 20% ширины последующего щва на предыдущий.

: 3 ; 33333355Ж5 : -КЯ С xxxxx og ; ; ; 99sгsгsгWsг

Даты

1971-01-01—Публикация