Область изобретения

Настоящее изобретение относится к термоэлектрическим модулям и особенно к высокотемпературным термоэлектрическим модулям.

Перекрестная ссылка на родственные заявки

Настоящее изобретение является частичным продолжением серии №12/317,170, поданной 12/19/2008.

Уровень техники

Термоэлектрические материалы

Коэффициент Зеебека для термоэлектрических материалов определяется как напряжение в незамкнутой цепи, создаваемое между двумя точками на проводнике, где существует постоянная разница температур в 1 К между этими точкам.

Добротность термоэлектрического материала определяется как

где α - коэффициент Зеебека материала, σ - электропроводность материала и λ - общая теплопроводность материала.

Большое число полупроводниковых материалов были изучены к концу 1950-х - началу 1960-х годов, некоторые из них имеют показатель Z значительно выше, чем у металлов и сплавов металлов. Как и ожидалось, ни один сложный полупроводник не обнаруживает такой выраженной постоянной высокой добротности в широком температурном диапазоне, поэтому исследования были сосредоточены на разработке материалов с высокими значениями добротности в относительно узких температурных диапазонах. Из огромного числа изученных материалов признанными лучшими для эксплуатации в различных температурных диапазонах, вплоть до 600°С, были сплавы на основе теллурида висмута и теллурида свинца. Большая часть исследований была осуществлена с целью улучшения термоэлектрических свойств вышеупомянутых термоэлектрических материалов. Например, Bi2Te3 типа n обычно содержит от 5 до 15 процентов Bi2Se3, a Вi2Те3 типа р обычно содержит от 75 до 80 Моль % Sb2Te3. Теллурид свинца, как правило, лигирован Na и Те для поведения типа Р и Pb и I (йод) при поведении типа N.

Стандартные обозначения

Температура, при которой термоэлектрический сплав является наиболее эффективным, обычно, может смещаться в сторону более высоких или более низких температур посредством варьирования уровней лигирования и добавок. Некоторые из наиболее распространенных вариантов с использованием сплавов РbТе обозначаются в термоэлектрической промышленности как 3N и 2N для типа N и 2Р и 3Р для типа Р. Глубокое обсуждение сплавов PbTe и соответствующих лигирующих композиций приводится в Cadoff and Miller, "Lead Telluride Alloys and Junctions", глава 10. Для дальнейшего понимания характеристик сплавов на основе Bi2Te3 и их лигирования смотрите две книги D.M. Rowe "CRC Handbook of Thermoelectrics", в частности глава 19, и руководство по термоэлектричеству "Macro to Nano", глава 27. В этом описании и в формуле изобретения термин PbTe предполагает включение любого полупроводникового сплава свинца и теллура, в котором мольное процентное содержание, как свинца, так и теллура, превышает 20%. В их число входят подлинные или легированные сплавы PbTe, PbSnMnTe и PbSnTe типа N или Р, PbTe, лигированный таллием, или AgTe2.

Температурные диапазоны для наилучшей эксплуатации

Термоэлектрические материалы могут быть разделены на три категории: низко-, средне- и высокотемпературные.

Низкотемпературные

Коммерчески доступные низкотемпературные материалы обычно основаны на сплавах Bi2Te3. При эксплуатации на открытом воздухе эти материалы не выдерживают постоянную температуру, превышающую 250°С. Эти сплавы по большей части используются для охлаждения, хотя существует ряд способов использования отработанного тепла, основанных на этих сплавах. При использовании в качестве источника энергии сплавы Bi2Te3 редко дают результаты эффективности, превышающие 5%.

Средний диапазон температур

Среднетемпературные материалы обычно основаны на использовании PbTe и TAGS. PbTe может сохранять эксплуатационные качества при температуре до около 560°С, a TAGS может сохранять эксплуатационные качества при температуре до около 450°С. Были исследованы некоторые скуттерудиты, основанные на термоэлектрических сплавах (сплавах на основе кобальта), которые также попадают в эту категорию, но они показали высокий уровень парообразования, который должен быть ограничен для обеспечения длительной эксплуатации. Все известные Заявителям среднетемпературные сплавы окисляются на воздухе и должны быть герметично упакованы. Известные в технике сплавы PbTe редко обеспечивают эффективность, составляющую около 7%.

Высокотемпературные - в основном для применения в космосе

Высокотемпературные термоэлектрические материалы обычно основаны на сплавах SiGe и ZintI и могут эксплуатироваться при температурах около 1000°С. Получение модулей на основе этих сплавов является трудоемким, дорогостоящим, и они обычно используются только для применения в космосе. Эти известные в технике высокотемпературные материалы могут обеспечивать в некоторых случаях эффективность составляющую 9%, но они коммерчески не выгодны. Причина, по которой становится возможным достижение 9%, состоит в большой разнице температур, которая может быть достигнута этими сплавами, что, в свою очередь, повышает эффективность.

Сегментированные стойки

Для сегментированной термоэлектрической стойки преимущественно используются высокотемпературные материалы на горячей стороне стойки и низкотемпературный материал на холодной стороне стойки. Такая конструкция увеличивает общую эффективность стоек.

Некоторые высокотемпературные термоэлектрические материалы, как правило, обладают высокими показателями свободного парообразования (например, потеря 50% за 300 часов). Такие модули могут быть заключены в металлическую упаковку, напоминающую цилиндрическую жестяную банку. Этот процесс называется консервация. Альтернативно, один из производителей изолировал материал при помощи Аэрогеля с целью исключить испарение. При другом способе исключения испарения образец был покрыт слоем титана толщиной 10 мкм. Металлические покрытия могут содействовать существенному электрическому и термическому закорачиванию, если они не вступают во взаимодействие. Даже если они вступают во взаимодействие, покрытия могут еще содействовать термоэлектрической деструкции.

Термоэлектрические модули

Электроэнергия, вырабатываемая термоэлектрическими модулями, хорошо известна. Такие модули вырабатывают электричество непосредственно от разницы температур, используя тепловой эффект. Модули включают в себя термоэлектрические полупроводниковые элементы Р типа и термоэлектрические полупроводниковые элементы N типа. Эти термоэлектрические элементы называются N-стойки и Р-стойки. Эффект состоит в том, что разница напряжения в несколько милливольт создается на каждой стойке в присутствии разницы температур в несколько сотен градусов. Поскольку разница напряжения невелика, многие из этих элементов (где-то около 100 элементов) обычно располагаются параллельно между горячей поверхностью и холодной поверхностью и соединяются электрически в ряды (серии) для создания напряжения в несколько вольт. Термоэлектрические модули хорошо подходят для восстановления энергии из отходящего тепла различных применений, потому что они:

- невелики по размеру;

- обладают высокой надежностью;

- легко увеличиваются или уменьшаются;

- бесшумные;

- находятся в твердом состоянии;

- потенциально экономически эффективны.

Известные в технике Hi-Z модули на основе теллурида висмута, отформованные в виде ячеистой конструкции

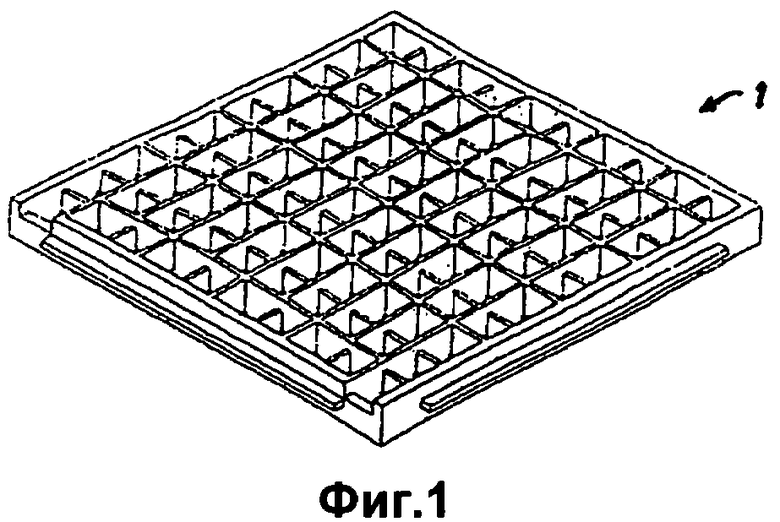

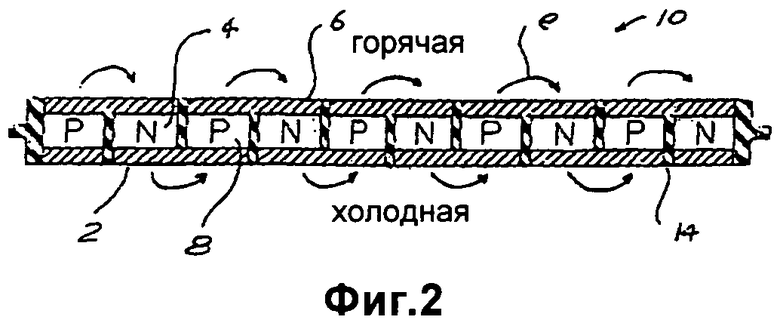

Например, Hi-Z Technology, Inc., имеющая свои предприятия в Сан-Диего, Калифорния, предлагает Модель HZ-14 термоэлектрического модуля на основе теллурида висмута, разработанную для выработки около 14 ватт при потенциале загрузки 1,66 вольт с разницей температур в 200°С. Ее потенциал разомкнутой цепи составляет 3,5 вольт. Модуль включает в себя 49 N-стоек и 49 Р-стоек, электрически соединенных в ряды. Он представляет собой квадратный модуль с толщиной 0,5 см со сторонами по 6,27 см. Стойки представляют собой полупроводниковые стойки Р-типа и N-типа на основе теллурида висмута и располагаются в виде структуры типа ячеистой конструкции, где стойки изолированы друг от друга за исключением тех мест, где они намеренно соединены в ряды на верхней и нижней поверхностях модуля. Эта ячеистая конструкция, имеющая пространства для 98 стоек, описывается в Патенте США №5,875,098, который включен в настоящий документ посредством ссылки. Ячеистую конструкцию получают методом литья в процессе, детально описанном в патенте. Такая ячеистая конструкция значительно снизила стоимость производства таких модулей и улучшила эксплуатационные качества по причинам, указанным в патенте. Фиг.1 - изображение ячеистой конструкции, а Фиг.2 - поперечное сечение участка ячеистой конструкции, показывающее, каким образом Р-стойки и N-стойки соединяются в ряды в решетке. Изогнутые стрелки е показывают направление электронного потока, проходящего через нижние проводники 2, N-стойки 4, верхние проводники 6 и Р-стойки 8 на участке 10 модуля. Изоляционные стенки 14 удерживают поток электронов в цепи требуемых рядов. Другие Bi2Te3 термоэлектрические модули, которые доступны от Hi-Z, разработаны с возможностью вырабатывать 2,5 ватт, 9 ватт, 14 ватт и 20 ватт при разнице в температурах, составляющей 200°С. Термин теллурид висмута часто используется по отношению ко всем комбинациям Bi2Te3, Bi2Se3, Sb2Te3 и Sb2Se3. В данном документе, при использовании термина Bi2Te3, имеется в виду любая комбинация Bi2Te3, Bi2Se3, Sb2Te3 и Sb2Se3.

Температурные ограничения

Ячеистую конструкцию, для описанных выше Bi2Te3 модулей, получают литьем, с использованием термопластика, поставляемого фирмой Dupont под торговым наименованием "Zenite". Zenite плавится при температуре около 350°С. Термоэлектрические свойства Bi2Te3 максимально проявляются при 100°С и значительно снижаются при около 250°С. По этим двум причинам использование этих модулей ограничено для тех случаев, когда температуры на горячей стороне ниже около 250°С.

Термоэлектрические материалы - добротность

Термоэлектрические материалы

Многие различные термоэлектрические материалы являются доступными. В их число входят теллурид висмута, теллурид свинца, кремний-германий, карбид кремния, карбид бора и многие другие. В таких материалах относительный избыток может вызвать огромные различия в термоэлектрических свойствах. Многие экспериментальные данные, относящиеся к этим материалам и их свойствам, описаны в литературе по термоэлектрике, например в "CRC Handbook of Thermoelectrics", упомянутом выше. Каждый из этих материалов оценивается по его «добротности», которая, в любом случае, очень зависит от температуры. Несмотря на тот факт, что существует огромная необходимость в незагрязняющей электроэнергии, и на тот факт, что существует большое разнообразие незадействованных источников тепла, термоэлектрическая выработка электроэнергии в США и других странах минимальна по сравнению с другими источниками электроэнергии. В первую очередь, причина заключается в том, что термоэлектрическая эффективность, обычно, ниже по сравнению с другими технологиями выработки электроэнергии, и стоимость термоэлектрических систем в расчете на выработанный ватт выше, чем другие источники выработки энергии. Обычно, эффективность вырабатывающих энергию термоэлектрических систем составляет около 5%.

Модули на основе теллурида свинца

Термоэлектрические модули на основе теллурида свинца также известны из уровня техники. Известным из уровня техники примером является PbTe термоэлектрический модуль, описанный в Патенте США №4,611,089, выданном двоим из авторов данного изобретения много лет назад. Этот патент включен сюда посредством ссылки. В этом модуле применяются термоэлектрические сплавы теллурида свинца с избытком свинца в М-стойках и теллурид свинца с избытком теллура в Р-стойках. Термоэлектрические свойства сильно легированных термоэлектрических сплавов теллурида свинца максимально проявляются в диапазоне температур около 425°С. Ячеистая конструкция для этого модуля, описанная в упомянутом выше патенте, была изготовлена с использованием методики, подобной методике, применяемой много лет назад для изготовления ячеек для куриных яиц с применением картонных разделителей. Для термоэлектрической ячеистой конструкции разделители были выполнены из слюды, которая была выбрана за свои электроизоляционные свойства при высоких температурах. Однако слюда имеет предельную прочность и легко растрескивается. Необходим более крепкий материал для изготовления ячеистой конструкции.

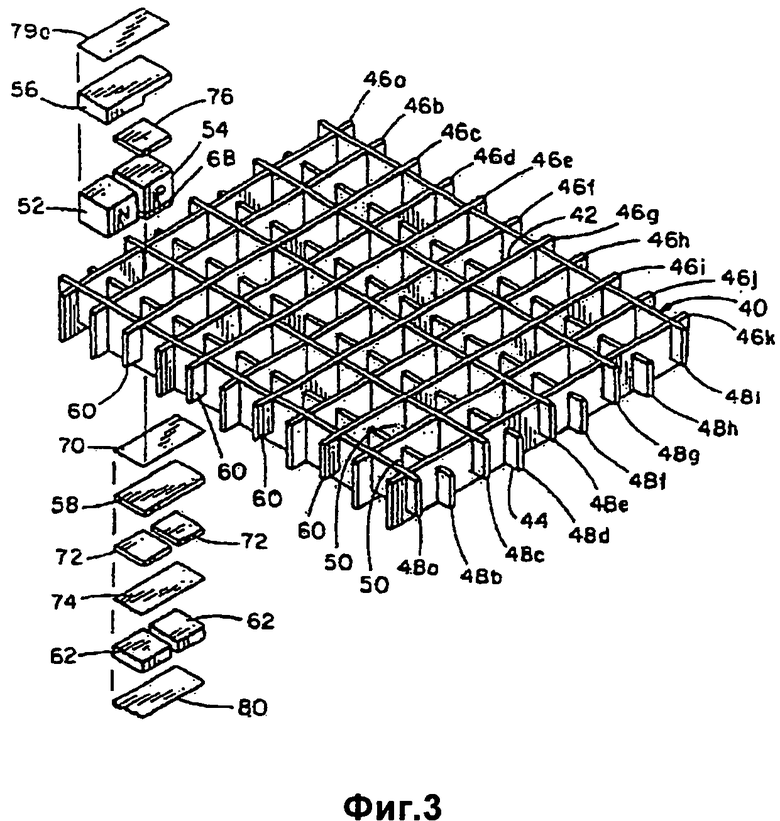

Фиг.3 является рисунком из Патента №4,611,089, показывающим модуль, описанный в этом патенте, в увеличенном виде. Ячеистая конструкция состоит из первого множества параллельных разделителей от 46а до 46к и второго множества разделителей от 48а до 48i. N-стойки показаны цифрой 52, а Р-стойки показаны цифрой 54. Модуль включает в себя проводники горячей стороны 56 и проводники холодной стороны 58, предназначенные для соединения стоек в ряды, аналогично Bi2Te3, модулю, описанному выше.

Модуль на основе теллурида свинца применялся для эксплуатации в диапазоне температур превышающих 500°С. Но стоимость изготовления известного из уровня технике модуля значительно выше, чем у модуля на основе теллурида свинца, описанного выше. Также, после периода эксплуатации в течение около 1000 часов некоторое испарение с Р-стоек и N-стоек на горячей стороне создает перекрестное загрязнение всех стоек, что влечет за собой низкую производительность.

Необходимыми являются низкая стоимость, высокая температура, высокая эффективность термоэлектрического модуля, разработанного для эксплуатации при температурах на горячей стороне, превышающих 500°С, преимущественно, обладающего термоэлектрическими свойствами, существенно превышающими свойства известных по предыдущему уровню техники высокотемпературных термоэлектрических модулей.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает недорогой высокотемпературный высокоэффективный термоэлектрический модуль с длительным сроком службы. Предпочтительные варианты включают в себя состоящую из двух частей (высокотемпературной части и низкотемпературной части) ячеистую конструкцию и сегментированные N-стойки и Р-стойки. В предпочтительных вариантах стойки сегментированы на два или три сегмента. В предпочтительных вариантах три сегмента выбраны за свою химическую совместимость и/или за свою добротность в различных диапазонах температур между горячей стороной и холодной стороной модуля. Стойки включают в себя металлические сетки, частично вставленные в термоэлектрические сегменты для содействия поддержанию электрических контактов, несмотря на существенные различия в термическом расширении. В предпочтительных вариантах состоящая из двух частей отформованная ячеистая конструкция удерживается на месте и обеспечивает изоляцию и электрическое соединение для термоэлектрических N-стоек и Р-стоек. Высокотемпературная часть ячеистой конструкции содержит керамический материал, способный эксплуатироваться при температурах, превышающих 500°С, а низкотемпературная часть содержит жидкокристаллический полимерный материал, имеющий очень низкую теплопроводность. В предпочтительных вариантах высокотемпературным керамическим материалом является оксид циркония, а жидкокристаллическим полимерным материалом является DuPont Zenite, поставляемый фирмой DuPont в виде жидкокристаллической полимерной смолы. Предпочтительно, модуль запечатывается в изоляционную капсулу.

В предпочтительных вариантах высоко- и среднетемпературные термоэлектрические материалы для N-стоек представляют собой два вида термоэлектрического материала на основе теллурида свинца (3N и 2N, соответственно), а низкотемпературным материалом является теллурид висмута. Высоко- и среднетемпературные материалы для Р-стоек также представляют собой теллурид свинца (3Р и 2Р, соответственно). А низкотемпературным материалом является теллурид висмута. В предпочтительных вариантах низкотемпературные контакты обеспечиваются посредством термически распыленного молибден-аллюминия, который обеспечивает превосходное электрическое взаимодействие между N и Р стойками. Железные металлические разделители сеток располагаются на горячей стороне для поддержания электрического взаимодействия, несмотря на значительную вариативность в распространении тепловой энергии (тепла). Эти разделители сеток могут также быть установлены между материалом на основе теллурида свинца и теллурида висмута и/или между различными видами материала на основе теллурида свинца. Эти разделители сеток являются гибкими и обеспечивают хороший контакт и предотвращают или уменьшают растрескивание стоек, несмотря на расширение и сжатие стоек в результате колебания температур.

Модуль с эффективностью, составляющей 16%

Предпочтительным вариантом является термоэлектрический модуль, обладающий эффективностью преобразования около 16%, при температуре горячей стороны 560°С и температуре холодной стороны 50°С. Этот модуль соединяет многочисленные недавние достижения в области термоэлектрических материалов, достигнутые различными группами исследователей с использованием оригинальных технологий, разработанных заявителями. Эта 16-процентная эффективность приблизительно в два раза превышает эффективность, коммерчески доступную в настоящее время. Добавка усовершенствованного в последнее время Bi2Te3 сегмента на холодной стороне к PbTe стойкам увеличивает эффективность модуля на 3 процентных пункта от около 8%, как описано разделе, описывающем уровень техники, до 11%. Дополнительное увеличение эффективности еще на пять процентных пунктов может быть достигнуто посредством применения нанозернистых технологий, как описано ниже. Термоэлектрические стойки в предпочтительных вариантах изготавливаются с использованием дешевой порошковой металлургии. Сегментированные сборные стойки могут быть соединены с использованием техники точечной сварки.

Технология производства для PbTe/Bi2Te3 стоек типа N

В то время как добавление Bi2Te3 сегмента к Р-стойке является прямым (PbTe порошок наносится на поверхность Bi2Te3 материала, и стойка прижимается в холодном состоянии и спекается или прижимается в горячем состоянии); изготовление сегментированной стойки PbTe/Bi2Te3 типа N представляет собой сложную проблему из-за анизотропности в электропроводности Bi2Te3 типа N. Будучи подготовленной посредством обработки способом порошковой металлургии, Bi2Te3 стойка будет обладать пятикратным электрическим сопротивлением в направлении прижима, по сравнению с сопротивлением в направлении, перпендикулярным направлению прижима. Это устраняет все наиболее прямые процессы изготовления из рассмотрения, такие как традиционная двухслойная холодная прессовка и спекание или традиционное диффузионное соединение материалов, полученных горячей штамповкой. Это является одной из принципиальных причин, почему технология PbTe/Bi2Te3 сегментированной стойки типа N никогда не была коммерциализирована. Заявители определили ход обработки, который обеспечивает необходимый контроль ориентации зерен Bi2Te3, а также создание совместимой диффузионной связи между сегментами.

Специфические контакты холодной стороны

При наличии Bi2Te3 сегмента на холодной стороне PbTe стойки существует возможность использования стандартных, известных из уровня техники, Bi2Te3 способов контакта, доступных работодателям Заявителя, как описано в Патенте №5,856,200, особенно на Фиг.19А и 19В и в сопутствующем тексте, который включен в настоящий документ посредством ссылки. Этот способ формирования контактов с Bi2Te3 с использованием термального распыления молибдена и алюминия. Получающийся в результате контакт холодной стороны прочно соединяется со стойками и устраняет необходимость в использовании многочисленных отдельных компонентов. Вместо молибдена и алюминия может, также, быть использован цинк.

Горячая сторона

Заявители встроили железные сетчатые контакты в PbTe для создания податливого термического и электрического соединения с железным соединительным элементом. Это имеет ряд преимуществ. Посредством встраивания железной сетки (или другого совместимого материала) в PbTe область контактной поверхности может стать значительно больше, чем у простой, известной из уровня техники контактной плоскости железной колодки. Дополнительно к увеличенной области контакта, встроенный контакт удерживается на месте посредством механических сил, а также металлургического соединения. Железная сетка присоединена точечной сваркой к железной колодке. Эти металлические сетки позволяют модулям использоваться без обычно требуемого сжатия между горячей и холодной поверхностями.

Совместимость сегмента горячей стороны с железной колодкой

Наиболее эффективными сплавами PbTe типа Р, известными заявителям, являются сплавы, в которых наблюдается небольшой избыток теллура. Избыток Те действует как легирующая примесь типа Р. Однако сплавы с избытком Те несовместимы с железом и являются более химически активными и летучими, чем сплавы PbTe с избытком олова и/или марганца. По этим причинам, в предпочтительных вариантах, сегмент горячей стороны, взаимодействующий с Fe колодкой, должен содержать сплав PbSnMnTe или PbSnTe, в котором теллур присутствует в недостатке или без избытка.

Наноструктуры

Значительный объем работ в последнее время был выполнен с целью создания термоэлектрического наноразмерного материала. Наноразмерные материалы имеют большое число границ зерна, что препятствует распространению фононов через материал, результатом чего является снижение теплопроводности и повышение ZT. Для создания наноразмерной структуры в сплав добавляется инертный мелкозернистый материал, имеющий форму наноразмерных частиц. В результате, введение мелкозернистой добавки предотвращает рост зерна, а также препятствует распространению фононов. Эта технология применялась к сплавам Bi2Te3 типа Р. Заявители показали, что такое же уменьшение теплопроводности может быть достигнуто в PbTe при изготовлении с применением наноразмерных зерен. Наноразмерные зерна могут быть получены при помощи шаровой мельницы, механического сплавления, химической обработки и других технологий. Заявители добавляли порошок наноразмерного оксида алюминия порошку наноразмерного PbTe. Эти эксперименты показали повышение эффективности и успешное ингибирование роста зерна при температуре 800°С. Этот подход имитирует коммерческие сплавы, дисперсно-упрочненные оксидами (ДУО), в которых оксиды микронного размера добавляются для предотвращения роста зерна, что значительно уменьшает ползучесть и повышает прочность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - изображение известной из уровня техники ячеистой конструкции для термоэлектрического модуля.

Фиг.2. - изображение участка модуля с ячеистой конструкцией по Фиг.1.

Фиг 3. - известное из уровня техники увеличенное изображение известного из уровня техники термоэлектрического модуля на основе теллурида свинца.

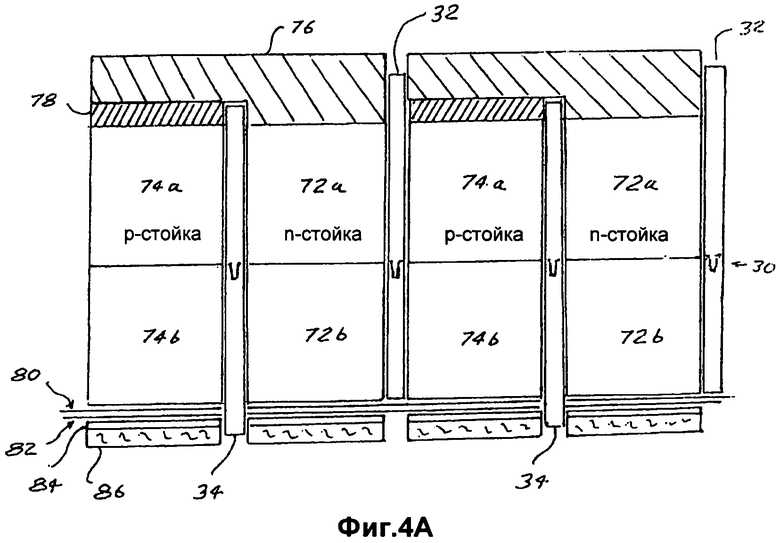

Фиг.4 и 4А - изображения, показывающие важные признаки предпочтительного варианта выполнения настоящего изобретения.

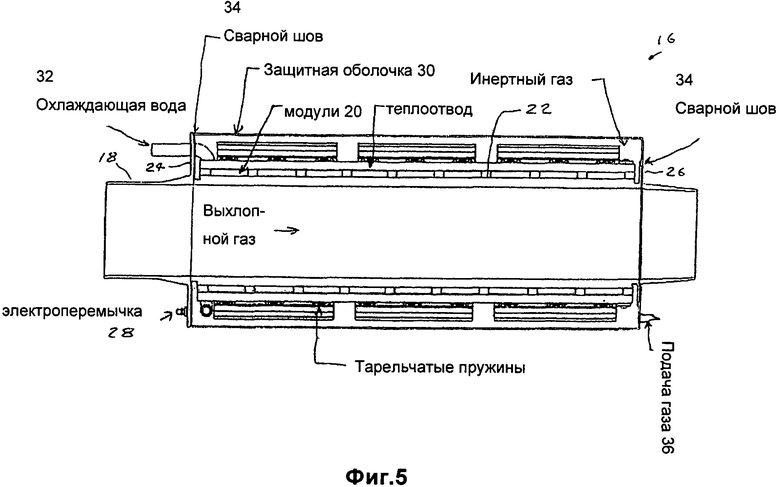

Фиг.5 - изображение, показывающее применение предпочтительного варианта, применяемого для выработки электричества из выхлопного газа грузовых автомобилей.

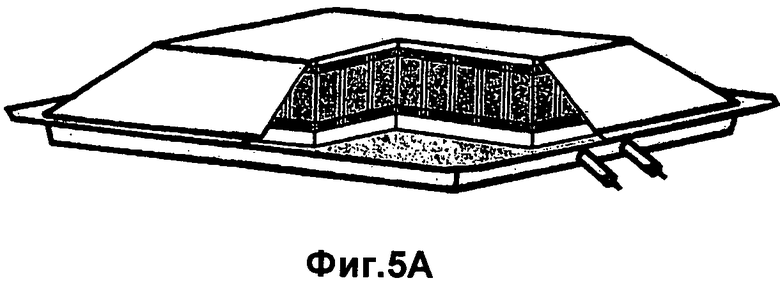

На Фиг.5А показан модуль, заключенный в капсулу.

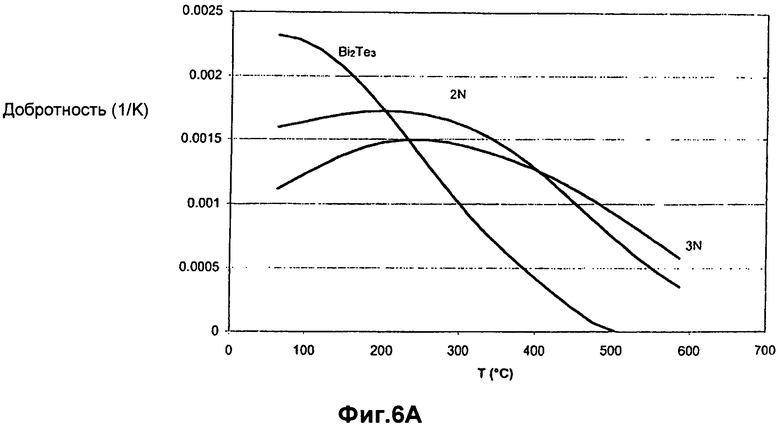

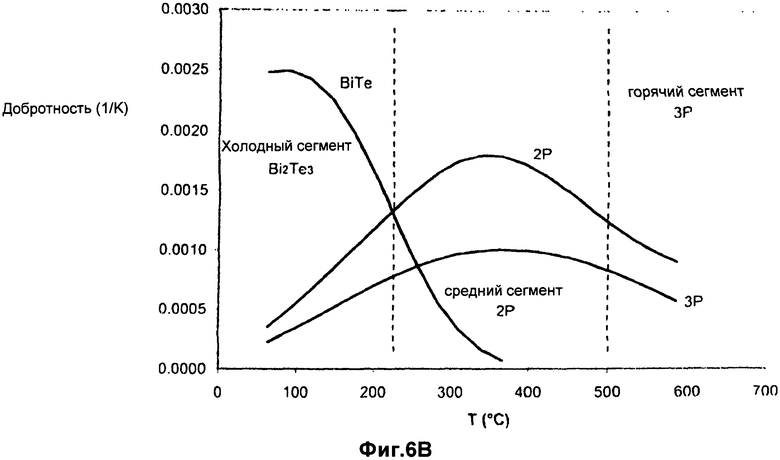

Фиг.6 и 6А представляют собой графики, показывающие добротность для 2N, 3N, 2Р и 3Р термоэлектрического материала на основе теллурида свинца, и N и Р материала на основе теллурида висмута.

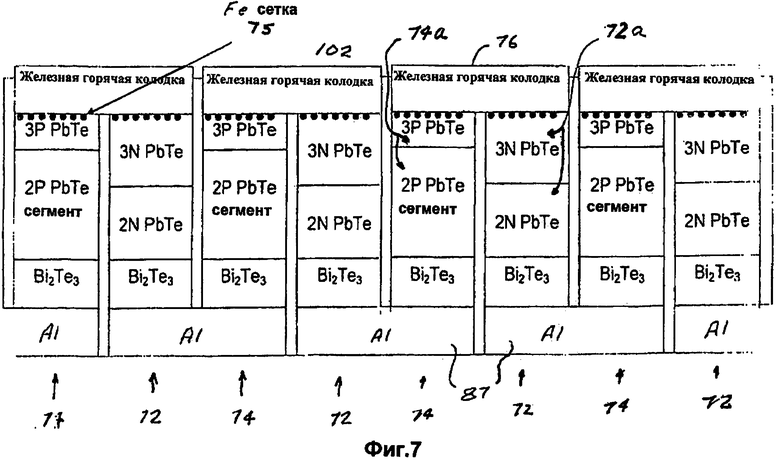

Фиг.7 и 7А - изображения, показывающие участки предпочтительных термоэлектрических модулей.

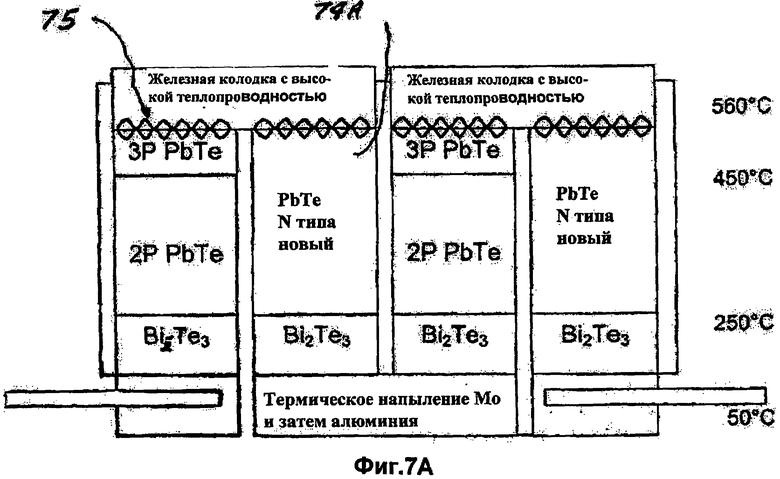

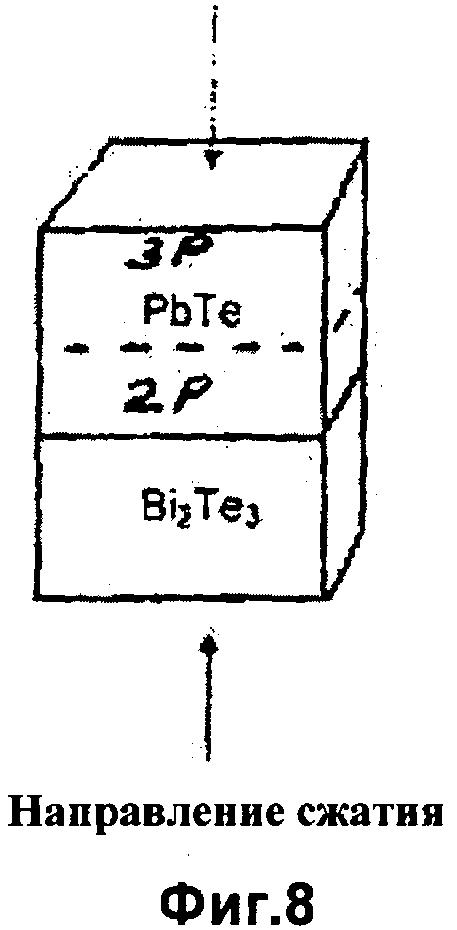

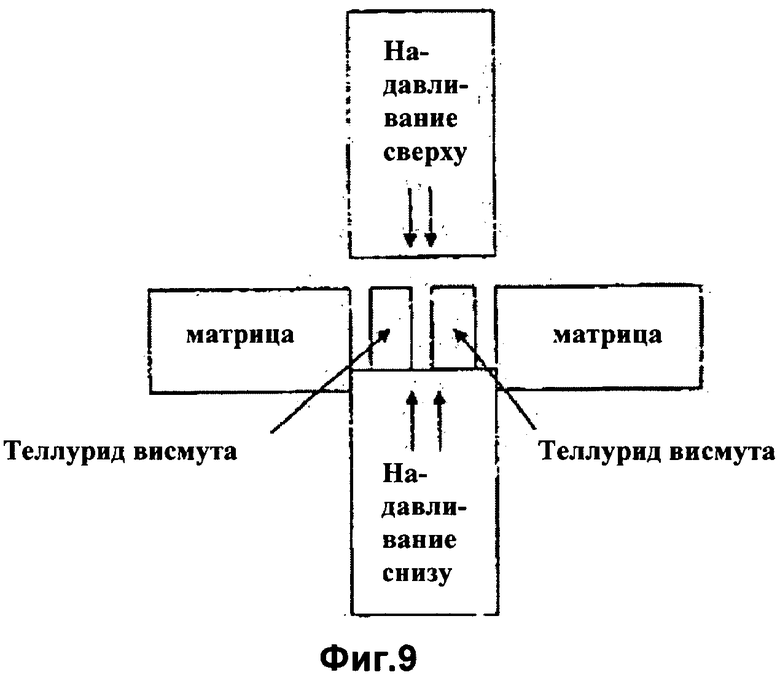

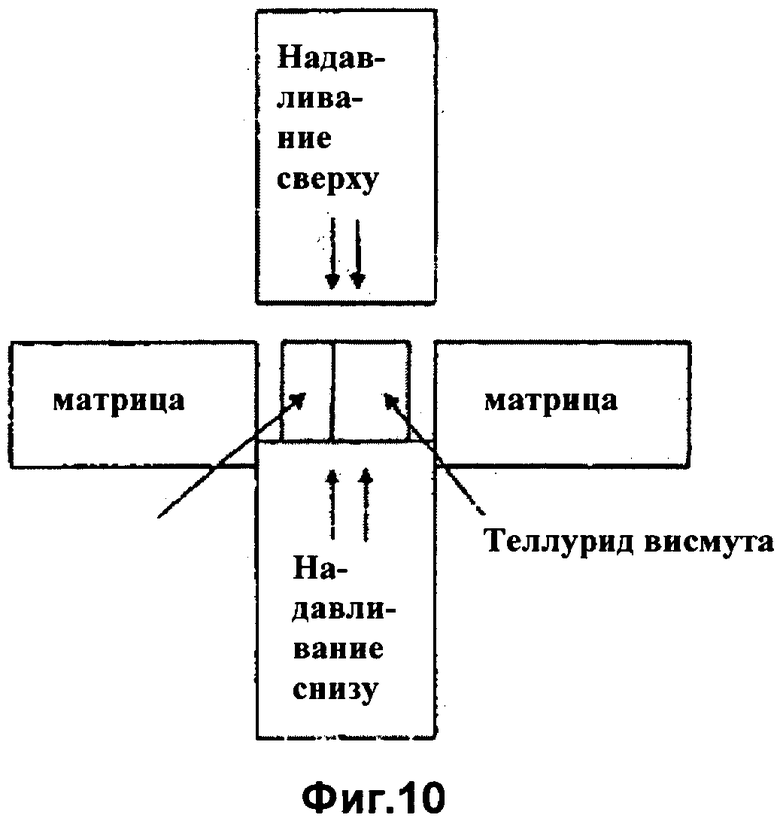

Фиг.8, 9 и 10 показывают технологию изготовления термоэлектрических стоек, выполненных горячей прессовкой.

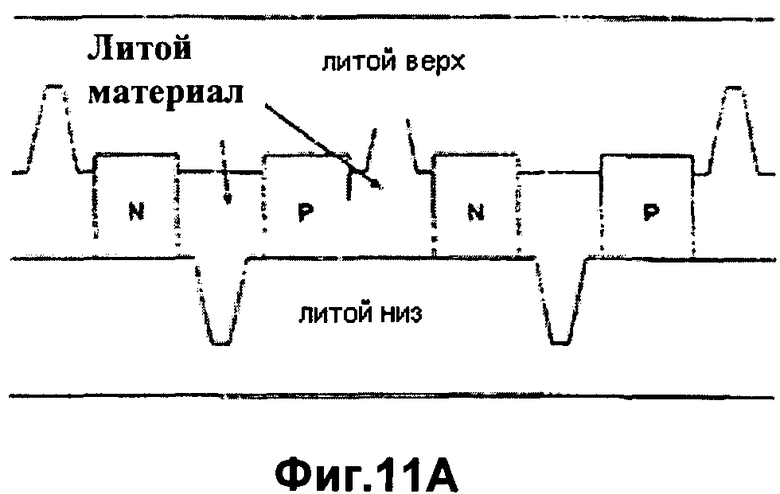

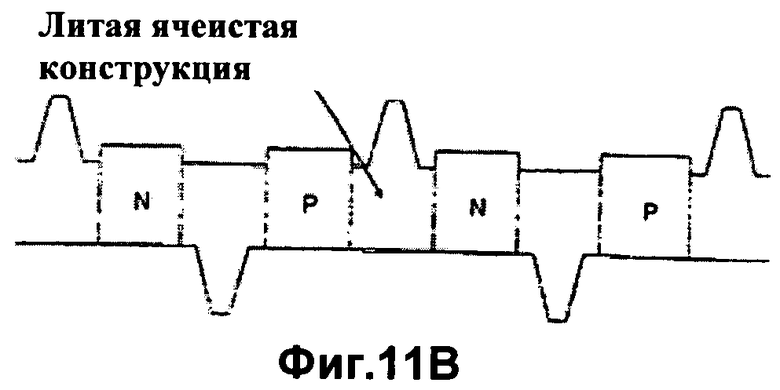

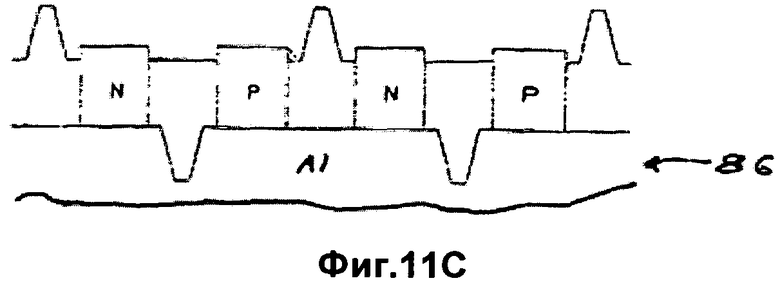

Фиг.11А, В и С показывают технологию литья для изготовления модулей по настоящему изобретению.

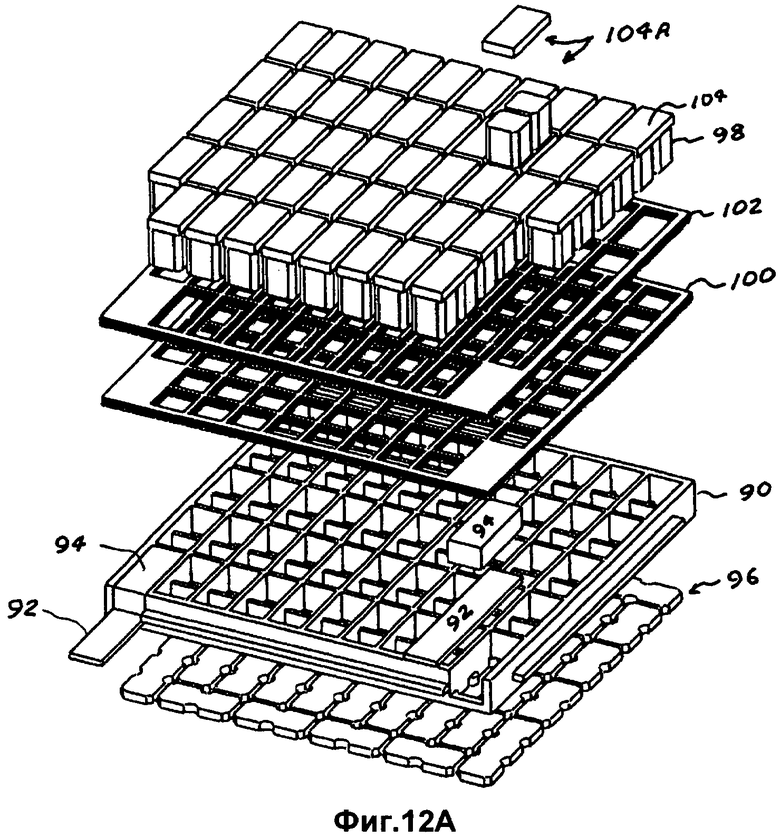

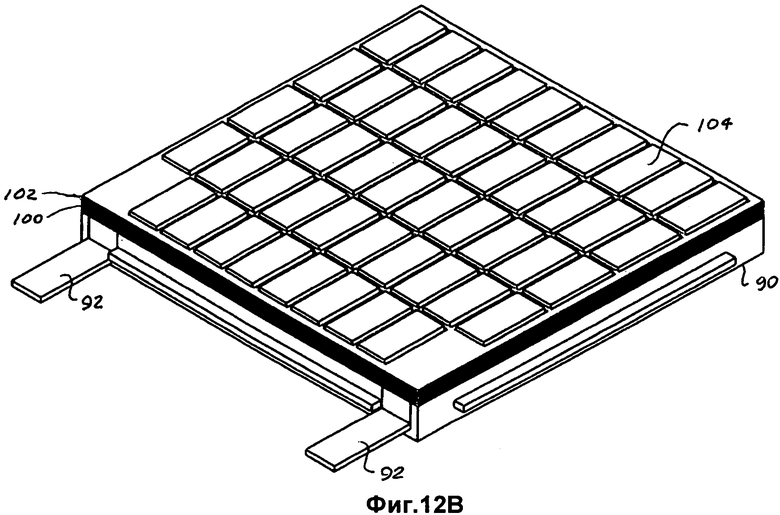

Фиг.12А и 12В демонстрируют процесс изготовления предпочтительного термоэлектрического модуля.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Первый предпочтительный вариант

Первый предпочтительный вариант настоящего изобретения может быть описан со ссылкой на Фиг.4, 4А и 7. Чертежи на Фиг.4 и 4А взяты из родовой патентной заявки №12/317,170, но этот первый предпочтительный модуль является значительно улучшенной и более эффективной версией, по сравнению с вариантом, описанным в родовой патентной заявке, включенной в настоящий документ посредством ссылки. Например, одним из существенных отличий является то, что согласно первому предпочтительному варианту по настоящей заявке в модуле используются трехсегментные термоэлектрические стойки вместо только двухсегментных. Конкретно, сегменты 72а и 74а, применяемые в этих предпочтительных вариантах, как показано на Фиг.4 и 4А, каждый состоит из двух типов материала на основе теллурида свинца, в отличие от одного типа согласно родовой патентной заявке. Этот предпочтительный вариант показан более подробно на Фиг.7, где два вида материала на основе теллурида свинца отчетливо показаны в каждой стойке. Детали, относящиеся к стойкам, представлены ниже в разделе «Трехсегментные термоэлектрические стойки».

Ячеистая конструкция

Ячеистую конструкцию 70 получают методом литья, применяя методику, подобную той, которая описана в Патенте №5,875,098. Однако процесс литья является значительно более сложным. Ячеистая конструкция вставляется в две отформованные совместно секции. Она включает в себя высокотемпературную секцию (которая будет располагаться вблизи горячей стороны), отлитую из стабилизированного оксида циркония (ZrO2). ZrO2 имеет очень высокую точку плавления, равную 2715°С, и очень низкую теплопроводность для оксида. Ячеистая конструкция также включает в себя низкотемпературную секцию (которая будет располагаться вблизи холодной стороны), отлитую из материала Zenite Модели 7130, поставляемого компание Dupont, которая имеет точку плавления, равную 350°С, и имеет очень низкую теплопроводность.

ZrO2 часть ячеистой конструкции изготавливается способом литья из смеси порошков ZrO2 с двумя различными связующими материалами. Некоторые связующие материалы удаляются выщелачиванием перед спеканием. ZrO2 часть затем подвергают спеканию для удаления второго связующего вещества и получения участка с хорошей плотностью и устойчивостью к высоким температурам. ZrO2 часть обычно сокращается приблизительно на 20% в процессе спекания. Эта агломерированная секция затем устанавливается во вторую форму, и далее осуществляется процесс отливки Zenite части ячеистой конструкции, тем самым, соединяя Zenite с ZrO2. В то время как теплопроводность ZrO2 одна из самых низких среди известных оксидов, его теплопроводность, составляющая 2 Вт/мК, значительно выше теплопроводности Zenite, которая составляет 0,27 Вт/мК. Целью настоящего изобретения является минимизация любой потери материалом ячеистой конструкции. Zenite является гибким материалом и позволяет двухсекционной ячеистой конструкции выдерживать во многом грубую обработку. Слюда, используемая в предыдущих патентах, является относительно слабым материалом, который легко растрескивается. На Фиг.4А показана предпочтительная технология, обеспечивающая хорошее соединение между ZrO2 частью и Zenite частью. Лапка, обозначенная цифрой 30, отлита у дна ZrO2 стенок 32. Это увеличивает поверхность соединения между ZrO2 частью 32 и Zenite частью 34 стенок ячеистой конструкции.

Теллурид свинца и теллурид висмута

Термоэлектрические сплавы теллурида свинца позволяют термоэлектрическим модулям работать при более высоких температурах, чем модули на основе сплавов теллурида висмута, и, следовательно, имеют возможность быть более эффективными, чем модули на основе теллурида висмута. Однако, в отличие от теллурида висмута, теллурид свинца менее пластичный и более предрасположен к растрескиванию, чем теллурид висмута. Это затрудняет создание из него связанного модуля, и поэтому большинство модулей на основе теллурида свинца изготавливаются посредством монтажа из множества отдельных элементов, которые в основном удерживаются при сжатии под давлением вплоть до 1000 фунтов на квадратный дюйм. Высокое сжимающее усилие позволяет сформировать связь между теллуридом свинца и контактными материалами, но эти связи разрушаются, если модуль периодически подвергается термическому воздействию. Настоящее изобретение предлагает способ формирования постоянных связей как на горячей, так и на холодной сторонах модуля, при котором устраняется необходимость в высоком сжимающем усилии и допускается периодическая подверженность термическому воздействию без значительного риска разрушения. Этот способ включает в себя использование в стойках сетки из проводящего материала, например железной сетки. Подробная информация приводится в последующих разделах.

Трехсегментные термоэлектрические стойки

Важные детали первого предпочтительного варианта выполнения настоящего изобретения показаны на Фиг.7. Ячеистая конструкция очень напоминает показанную на Фиг.4 и 4А. Важным отличием, как отмечалось выше, является то, что часть из высокотемпературного термоэлектрического материала N-стоек представляет собой материалы на основе теллурида свинца 3N и 2N и 3Р и 2Р для Р-стоек, как показано на Фиг.7, в отличие от выполнения из единственного вида материала на основе теллурида свинца. Обозначения 3N и 2N относятся к PbTe, легированному с целью эксплуатации при более высоких и более низких температурах соответственно. Обозначение 3Р относится к PbSnMnTe, а 2Р - к PbTe. Хотя 2Р, легированный натрием (Na), первоначально показывает лучшие эксплуатационные качества, он разрушается в результате испарения Те. Поэтому вместо него предпочтительнее использовать 3Р, в связи с тем, что он не подвергается значительному испарению и может быть использован с такой же горячей железной колодкой, что и N-стойка. На Фиг.6А и 6В показано, соответственно для N и Р PbTe стоек, как изменяется добротность этих сплавов в зависимости от температуры.

Теллурид висмута показывает лучшие качества при температуре ниже 250°. Термоэлектрический материал на основе теллурида висмута поставляется компанией Marlow Industries, которая находится в Далласе, Техас. Существует несколько удачных способов для производства материалов на основе PbTe, и они описаны в главе "Lead Telluride Alloys and Junctions" источника Thermoelectric Materials and Devices, Cadoff and Miller, опубликованного Reinhold Publishing Corporation of New York. Сегменты 72b и 74b из теллурида висмута соответственно легированы с использованием 0,1 мольного процента йодоформа (CHI3) с целью создания низкотемпературного материала N-типа, и 0,1 частью на миллион Pb с целью создания низкотемпературного материала Р-типа.

Изготовление 3N PbTe, 2N PbTe и Bi2Te3 стоек

Изготовление термоэлектрических стоек для второй версии первого предпочтительного варианта является очень простым. Порошок Bi2Te3 Р-типа может быть просто спрессован в холодном состоянии совместно с порошками теллурида свинца, как показано на Фиг.8, а затем состав спекается. (Заметим, что PbTe часть, показанная на Фиг.8, представляет собой PbTe 3Р типа и 2Р типа сверху и Bi2Te3 снизу (холодная сторона) стойки.) Это происходит потому, что термоэлектрические свойства Bi2Te3 Р-типа являются изотропными, и, следовательно, они не зависят от направления прессования. Сегментированный материал на основе Bi2Te3 N-типа с элементами из PbTe гораздо сложнее, так как термоэлектрические свойства Bi2Te3 N-типа являются анизотропными, и наилучшие свойства проявляются в направлении, перпендикулярном направлению прессования. Это означает, что если термоэлектрический элемент N-типа был спрессован с порошком PbTe на горячей стороне, а Bi2Te3 - на холодной стороне, как показано на Фиг.8, свойства Bi2Te3 в направлении прессования (которое является тем направлением, в котором будет поступать тепло) будут неудовлетворительными. Могут быть использованы два способа изготовления приемлемых сегментированных элементов N-типа: 1) отдельное прессование и соединение, и 2) отдельное прессование, а затем совместное прессование. Эти способы будут описаны ниже.

Отдельное прессование и соединение

Этот способ включает в себя следующие этапы:

1) Прессование и спекание PbTe сегмента.

2) Прессование и спекание Bi2Te3 сегмента.

3) Поворот Bi2Te3 сегмента таким образом, чтобы его лучшие свойства (перпендикулярно направлению прессования) имели правильную ориентацию, и установка сегмента в жесткую сборочную матрицу. Если матрица позволяет Bi2Te3 сегменту чрезмерно деформироваться, частицы будут поворачиваться, и свойства будут потеряны.

4) Установка PbTe сегмента, таким образом, чтобы он плотно прилегал к Bi2Te3 сегменту. Имеет смысл использовать на границе раздела слой для содействия сцеплению. Одним из потенциальных слоев, применяемых на границе раздела, может быть SnTe.

5) Приложив небольшое усилие к сложенным таким образом сегментам, нагревание сегментов до 400°С в восстановительной атмосфере в течение 48 часов.

И альтернативный способ содержит следующие стадии:

1) Прессование и спекание Bi2Te3 сегмента.

2) Поворот Bi2Te3 сегмента таким образом, чтобы его лучшие свойства (перпендикулярно направлению прессования) имели правильную ориентацию, и установка сегмента в жесткую сборочную матрицу. Если матрица позволяет Bi2Te3 сегменту чрезмерно деформироваться, частицы будут поворачиваться, и электрические свойства будут потеряны.

3) Наполнение оставшейся части порошком PbTe. На границе раздела может применяться слой, такой как, например, SnTe.

4) Холодное прессование и спекание полученного элемента, или элемент может быть подвергнут горячему прессованию.

Отдельное прессование и затем совместное прессование

Во время операции прессования частицы Bi2Te3 N-типа ориентируются в плоскости, перпендикулярной направлению прессования. Для изготовления полезной Bi2Te3 стойки N-типа стойка должна быть использована таким образом, чтобы перепад температур был перпендикулярен направлению прессования запрессованного элемента. В то время как это легко сделать в отношении несегментированной стойки, это трудно сделать в отношении сегментированной стойки, так как порошки, из которых состоят два сегмента, будут иметь тенденцию к смешиванию в матрице, и будет трудно получить ровную линию сегмента. Предложенный способ включает в себя спрессовывание двух сегментов в блоки с низкой плотностью, которые содержат надлежащее количество материала для получения желаемых конечных сегментов, а затем установку этих предварительно спрессованных блоков в матрицу, которая будет впоследствии сжата перпендикулярно до ожидаемого градиента температур. Bi2Te3 сегмент и PbTe сегмент могут представлять собой два отдельных изделия, как показано на Фиг.9, или единое изделие, как показано на Фиг.10 и как описано ниже:

1) Отдельно изготавливаются холодным прессованием PbTe и Bi2Te3 сегменты. Брикет должен иметь низкую плотность, и каждый сегмент должен содержать надлежащее количество материала для формирования конечной стойки. Два сегмента должны быть достаточно малыми геометрически, чтобы входить в матрицу, которая будет использована для конечного прессования.

2) Установка сегментов (как одного изделия, так и двух изделий) в матрицу, которая имеет желаемую конечную геометрическую форму.

3) Прессование брикета до достижения желаемой плотности. Вследствие того, что брикет имеет низкую плотность, а матрица превышает размер брикета, брикет подвергнется значительной деформации во время операции повторного прессования. В то время как Bi2Te3 сегмент спрессовывается, движение, вызванное сжатием, повлечет за собой вращение Bi2Te3 частиц в желаемом направлении, и в результате будут получены оптимальные свойства в том же направлении, что и ожидаемый градиент температур. При сжатии размер матрицы должен максимально соответствовать размеру брикета, в противном случае линия сегмента будет слишком искривлена.

4) Спекание объединенных элементов сегментов при температуре 500°С в течение 48 часов.

Этапы 2, 3 и 4 могут быть заменены процессом точечной сварки. Железная сетка или порошок PbTe могут быть также размещены между термоэлектрическими PbTe и Bi2Te3 сегментами, а затем соединены точечной сваркой, способом, подобным искровому спеканию. При этом способе поток посылается через сегменты, а затем намеренно установленное стыковочное сопротивление предпочтительно создает нагрев и формирует точку низкого контактного сопротивления. Время осуществления процесса не превышает одной секунды.

Другие компоненты модуля

Другие компоненты модуля показаны на Фиг.4А и 7А и 7В в двух разновидностях этого первого предпочтительного варианта выполнения изобретения.

Трехсегментные N-стойки и трехсегментные Р-стойки

Вариант, показанный на Фиг.7, подобен показанному на Фиг.7А. Сверху находится горячий проводник 76, состоящий из металла железа. Под горячим проводником 76 находится N-стойка 72 и Р-стойка 74. 3Р часть 74а Р-стойки 74 находится во взаимодействии с железным проводником 76, a 3N часть 72а N-стойки 72 также находится во взаимодействии с железным проводником 76. В этом варианте нет необходимости в применении графитового разделителя 78, поскольку 3Р сегмент 74а совместим с железом, как было объяснено выше. Этот модуль включает в себя железную сетчатую податливую поверхность раздела 78, которая создает электропроводную поверхность раздела между PbTe поверхностью и железной горячей колодкой, а также позволяет осуществлять растяжение и сжатие N и Р стоек. В этой версии первого предпочтительного варианта выполнения настоящего изобретения холодный проводник выполнен из цинка, который термически распыляется на нижнюю поверхность модуля с целью жесткого крепления нижней части N стоек 72 и Р стоек 74 к структуре ячеистой конструкции. В применении Pb совместимой фольги 80, показанной на Фиг.4, нет необходимости.

Трехсегментные Р-стойки и двухсегментные N-стойки

Второй предпочтительный вариант выполнения настоящего изобретения показан на Фиг.7А. Этот вариант подобен варианту, показанному на Фиг.7. Он сочетает в себе описанные выше методы и существующие на сегодняшний день материалы для создания экономически эффективного термоэлектрического модуля с аккумулированной эффективностью, составляющей 16%, при эксплуатации в диапазоне температур на горячей стороне в пределах от 560°С до 50°С. Сравнение улучшенной эффективности приведено в Таблице 1. Из коммерчески доступных материалов на основе PbTe возможно создавать модули с эффективностью, составляющей 7% при вышеуказанной разнице температур. В этом предпочтительном варианте Заявители повышают эффективность до 9% посредством добавления Bi2Te3 холодного сегмента Р-типа и далее повышают эффективность до 10% посредством добавления холодного сегмента N-типа, используя новый материал на основе Bi2Te3, разработанный Заявителями. Эффективность далее повышается до 11% посредством разделения материала на основе PbTe на два сегмента, т.е. 2Р и 3Р. Улучшенный материал на основе PbTe применяется для получения другого дополнительного улучшения эффективности до 12%, как описано в заявке на патент США №12/293,170, которая включена в настоящий документ посредством ссылки. Применение наноразмерного Bi2Te3, поставляемого фирмой GMZ Inc., имеющей свои офисы в Западном Честере, Огайо, обеспечивает повышение аккумулированной эффективности еще на 1,0% до 13% и, в конечном счете, дополнительное 3%-ное улучшение обеспечивается посредством использования материала на основе PbTe, состоящего из наночастиц, что позволяет создать модуль, который работает с эффективностью, составляющей около 16%.

Способ предотвращения испарения Те и загрязнения

Как было отмечено во вводной части, тестирование на долговечность PbTe модулей, проведенное Заявителями, показало, что некоторое ухудшение качества модуля происходит после приблизительно 1000 часов работы. Заявители выяснили, что это ухудшение качеств может быть обусловлено «перекрещиванием» между N-стойками и Р-стойками вблизи горячего соединения, вызванным испарением теллура из Р-стойки, оседающим на N-стойку. (Как объяснено в части, раскрывающей уровень техники, избыток свинца в N-стойке является тем фактором, который обеспечивает усиление термоэлектрических свойств N стойки.) Возникновение этой проблемы предотвращается в предпочтительных вариантах двумя способами. В первом, как показано на Фиг.4, стенки ячеистой конструкции, отделяющие N-стойки от Р-стоек, могут быть расширены для контакта с горячим проводником 76, таким образом, чтобы пары теллура удерживались от миграции к N-стойке. Второй способ, использованный Заявителями, состоит в добавлении тонкого слоя PbSnMnTe на верху (на горячей стороне) Р-стоек (не показано на чертежах). Этот материал обозначен как 3Р на Фиг.7 и 7А. Заявители установили, что элементарный теллур мало испаряется или не испаряется вовсе из PbSnMnTe. Поскольку материал на основе PbSnMnTe, в отличие от PbTe, не обладает хорошими термоэлектрическими свойствами, его используемое количество не велико, только 0,20 дюйма по длине от 0,450 дюйма общей длины. PbSnMnTe сегменты будут подвергнуты холодному прессованию и спеканию с PbTe 2Р типа и Bi2Te3, как показано на Фиг.7 и 7А. В некоторых вариантах выполнения настоящего изобретения, материал на основе PbSnMnTe может быть заменен на горячую часть Р-стоек.

Хорошая тепло- и электропроводность

Податливые металлические части

Термоэлектрический модуль по предпочтительным вариантам выполнения настоящего изобретения обычно располагается между горячей поверхностью около 600°С и холодной поверхностью около 50°С. Во многих случаях эти температуры могут широко варьироваться с разницей температур, колеблющейся от 0°С до 550°С. Вследствие этого модуль и его компоненты способны выдерживать эти температуры и эти колебания температур, что оказывает огромное отрицательное воздействие на модуль и его компоненты. Обе вышеупомянутые версии данного варианта выполнения изобретения разработаны таким образом, чтобы решать эти задачи.

Предпочтительные варианты выполнения изобретения, показанные на Фиг.4А, включают в себя гибкую свойлаченную поверхность из металлических волокон, состоящую из железных, медных или бронзовых волокон. В первой версии, как показано цифрой 86 на Фиг.4А, сетчатый материал из металлического волокна располагается на нижней (холодной) стороне модуля. Для вариантов, показанных на Фиг.7 и 7А, как показано цифрой 75, волокнистый сетчатый материал располагается на верхней (горячей) стороне модуля. Эти материалы обеспечивают хорошую теплопроводность и способны деформироваться, когда модуль помещается между источником тепла и теплоотводом при сжатии. Эти материалы достаточно упругие, чтобы реагировать на периодическое воздействие тепловых нагрузок и неизбежное деформирование, которому будет подвергаться модуль в результате перепада температур, воздействующего на него. Эти податливые материалы способны также образовывать прокладку из хрупкого теллурида свинца, однако при этом поддерживать тесный контакт между ней и теплоотводами. Для первой версии сетчатые поверхности из металлического волокна могут быть импрегнированны эластомером, например, силиконового каучука для снижения риска ползучести и с целью придания большей способности к деформации и гибкости. Силиконовый каучук может эксплуатироваться при температурах, достигающих 300°С. Во второй версии части сетки вставляются в материал на основе теллурида свинца для повышения электропроводности.

После введения в эксплуатацию PbTe стойки N и Р типа сдвигаются или проталкиваются по направлению к Fe горячей колодке. Первоначально прикладывается нагрузка, составляющая 1000 фунтов на кв. дюйм, эта нагрузка может быть снижена до 500 фунтов на кв. дюйм после того, как модуль отработал около 100 часов и достигнута надлежащая установка модуля. По истечении этого времени более низкая нагрузка, составляющая от 50 до 100 фунтов на кв. дюйм, может быть применена для обеспечения контактных соединений с низким сопротивлением. Способ точечной сварки, подобный описанному выше, может быть применен для соединения Fe колодки/сетки с PbTe.

Дополнительные детали горячей стороны по второй версии

Цельные железные горячие колодки выполнены так, чтобы иметь надлежащий размер для присоединения горячей стороны Р-стойки к горячей стороне N-стойки. Композиции с избыточным содержанием теллура, имеющиеся в промышленности, например 2Р, будут взаимодействовать с железом. Подходящей композицией PbTe является сплав PbTe и SnTe. MnTe может добавляться, а может и нет. Одним примером подходящего элемента Р-типа для взаимодействия с железной колодкой является тонкий сегмент горячей стороны 3Р (комбинация PbTe, MnTe и SnTe), сегмент 2Р (Те превышает PbTe) ниже сегмента 3Р, как показано на Фиг.7А, и сегмент холодной стороны Bi2Te3 ниже 2Р сегмента. Для значительного увеличения площади поверхности проводника горячей стороны два слоя железной сетки присоединяются точечной сваркой к железной горячей колодке. Площадь точечной сваркой минимальна, но позволяет сетке оставаться гибкой во время периодического воздействия термических нагрузок и электропроводной. Цель точечной сварки в том, чтобы содействовать сборке и обеспечить хорошую передачу электричества от сетки к горячему контакту.

Горячие колодки затем помещают сверху элементов на основе теллурида свинца, которые находятся в ячеистой конструкции, как показано на Фиг.7 и 7А. При поддержании температуры холодной стороны ниже 300°С горячая сторона модуля затем нагревается в инертной атмосфере до 600°С, а затем постепенно прикладывается нагрузка. Нагрузка медленно возрастает до тех пор, пока не будет достигнуто давление около 1000 фунтов на кв. дюйм. При этой температуре сетка медленно вставляется в PbTe и формирует тесное соединение. Так как сетка имеет возможность слегка сдвигаться относительно горячих колодок, соединение будет подвергаться минимальному напряжению и не разрушится при периодическом воздействии термических нагрузок. Необходимость в соединении, выдерживающем высокое давление и высокие температуры, может быть исключена при применении точечной сварки.

Общая конструкция модуля

Модуль специально сконструирован таким образом, чтобы выдерживать значительные периодические термические нагрузки или установившийся режим. Соединения горячей стороны и холодной стороны свободно скользят и ослабляют термическое напряжение. Если не применяется способ соединения точечной сваркой, то первоначально модуль необходимо удерживать при сжатии 1000 фунтов на кв. дюйм после того, как он достигнет своих расчетных рабочих температур для того, чтобы термоэлектрические материалы могли внедриться в Fe сетку. По завершении этой операции «посадки» модуль пригоден для работы при пониженном давлении, составляющем около 50-100 фунтов на кв. дюйм для обеспечения хорошей теплопередачи. Готовый модуль также пригоден для «радиационно связанных» источников тепла, имеющих минимальное механическое соединение с модулем или не имеющих его.

Альтернативные крупнотоннажные сплавы

Сплавы на основе теллурида свинца используются с 1960-х годов, и эти сплавы и рекомендованные уровни лигирования раскрываются выше. Их термоэлектрические свойства относительно температуры описаны во многих публикациях, например, в главе 10 "Lead Telluride Alloys and Junctions" источника Thermoelectric Materials and Devices, Cadoff and Miller, опубликованного Reinhold Publishing Corporation of New York.

За последние четыре года были разработаны более новые сплавы на основе PbTe, которые обладают лучшими свойствами по сравнению с традиционными сплавами на основе PbTe, о которых говорилось выше. Например, 25 июля 2008 г. в Science Daily вышла статья, в которой сообщалось о материале на основе теллурида свинца, разработанном в Государственном университете штата Огайо, обладающем значительными преимуществами по эффективности по сравнению с известными материалами на основе теллурида свинца. В этот новый материал был добавлен таллий вместо натрия. В статье говорится, что эффективность нового материала может в два раза превышать эффективность известного теллурида свинца. Другие исследователи разработали новый PbTe N-типа, лигированный Ti и йодом, и который имеет ZT 1,7 (у PbTe обычно около 1,0). Сплавом Р-типа является Pb7Te3, лигиорванный AgTe. Так как он имеет такой же ZT, как и PbTe 2Р, его преимущество состоит в том, что он может быть использован с горячими железными колодками, с сегментами на основе Bi2Te3.

Заявители стремятся создать крупнотоннажный термоэлектрический материал на основе теллурида свинца, имеющий более мелкую зернистость по сравнению с полученным ранее. Предполагается, что мелкая зернистость снизит теплопроводность материала без существенного воздействия на удельное сопротивление или коэффициент Зеебека, тем самым повысив его ZT и эффективность. В предыдущих попытках получить мелкозернистый PbTe размер частицы был оценен грубо, почти при комнатной температуре, таким образом, преимущества мелкозернистости не были сохранены. В данном исследовании Заявители стремятся сохранить мелкозернистую структуру путем добавления очень мелкого порошка окиси алюминия, который, как предполагается, создаст эффект пиннинга границ зерна, таким образом, стабилизируя мелкозернистость. Недавние результаты, полученные Заявителями, показывают, что размер частицы PbTe может в действительности сохраняться на уровне ниже 2 мкм, даже при обработке при температуре 800°С.

Модули на основе только теллурида свинца

Некоторые технологии, описанные здесь, могут быть применены для модулей, у которых стойки целиком выполненных только из термоэлектрических сплавов теллурида свинца. Предпочтительно, сплав или сплавы теллурида свинца являются одним или более из более новых очень высокоэффективных сплавов.

Конструкция генератора с использованием модулей PbTe типа по предпочтительному варианту выполнения настоящего изобретения

Высокотемпературные модули по предпочтительному варианту выполнения изобретения требуют заключения их в капсулу с целью предотвращения окисления N и Р сплавов, сопровождающегося снижением термоэлектрических свойств. Примером PbTe модулей, заключенных в капсулу, может служить 1 кВт генератор для дизельных грузовиков, показанный цифрой 16 на Фиг.5, поскольку все модули заключены в капсулу вместе, нет необходимости заключать в капсулу отдельные модули. В этом примере генератор присоединен к выхлопной трубе 18 диаметром 5 дюймов. Термоэлектрический модуль на основе теллурида свинца 20 установлен на несущей конструкции 22, которая обработана таким образом, чтобы сформировать восьмиугольник. Внутренняя поверхность, как правило, круглая, снабженная ребрами (не показаны), которые выступают в газовый поток с целью создания большей площади теплопередачи. Базовая конструкция подобна конструкции, описанной в Патенте США №5,625,245, который включен сюда по ссылке.

Отливка несущей конструкции имеет два фланца 24 и 26, один большой и один малый, которые располагаются перпендикулярно основной части несущей конструкции. Диаметр большого фланца 24 составляет 10 дюймов, в то время как диаметр малого фланца 26 составляет 8 дюймов.

Большой фланец включает в себя элементы сквозной подачи как для двух электрических соединений, так и для четырех соединительных патрубков для подачи воды. Два элемента сквозной подачи электричества 28 электрически изолированы при помощи изоляционных материалов на основе оксида алюминия от несущей конструкции. Как большой, так и малый фланец содержат подготовку под сварку, так чтобы металлическое напыление 30 могло быть приварено по месту.

Четыре элемента сквозной подачи воды 32 состоят из трубок диаметром 1 дюйм, которые заварены во фланец. Внутренний участок трубок для воды приварен к укрепленному проволочной арматурой металлическому сильфонному шлангу, другой конец которого присоединен к теплоотводу при помощи компрессионного фитинга или биметаллическим соединением нержавеющая сталь - алюминий. Две трубки являются подводящими, а две другие являются отводящими для охлаждающей воды.

После того как генератор смонтирован, а фланцы между несущей конструкцией и пылезащитным кожухом приварены, как показано цифрой 34, внутренний объем вакуумируют и заново заполняют инертным газом, например аргоном, посредством небольшой трубки 36 диаметром 3/8 дюйма в пылезащитном кожухе до около 75% при давлении в одну атмосферу и при нормальной комнатной температуре (~20°С). После наполнения трубка отрезается и отверстие заваривается.

В предпочтительном варианте девять термоэлектрических модулей 20 по первому предпочтительному варианту выполнения изобретения установлены на каждой из восьми сторон шестигранной конструкции, что в общей сложности составляет 96 модулей. По оценке Заявителей, общая электрическая мощность составляет около 1,1 кВт. Эта оценка основана на известных рабочих характеристиках структуры, описанной в Патенте №5,625,245, где используются модули по первому предпочтительному варианту и допускается температура выхлопных газов горячей стороны около 550°, а температура охлаждающей воды холодной стороны - около 100°С.

Заключение модуля в капсулу

Альтернативой заключения в капсулу всего генератора, как показано на Фиг.5, является заключение в капсулу отдельных модулей. На Фиг.5 показан этот способ. Это пример, где модуль заключается в тонкую металлическую капсулу, которая состоит из нижней пластины 110 и оболочки 112. Эти две части сварены встык. В металлической капсуле необходимо наличие тонкого изоляционного листа как на горячей стороне, так и на холодной стороне. Капсулы также могут быть выполнены из изоляционного материала, например SiO2.

Литая ячеистая конструкция с установленными стойками

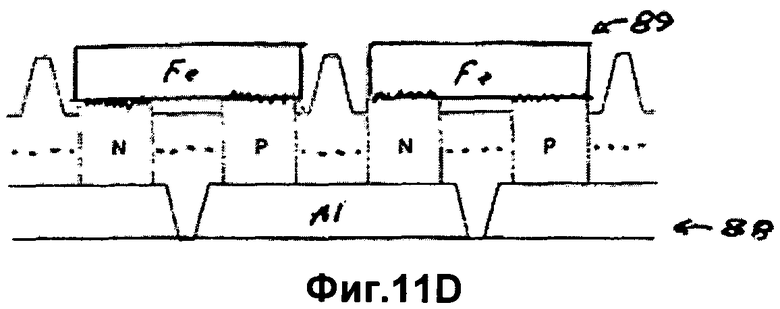

На Фиг.11А, В, С и D показаны способы изготовления термоэлектрических элементов по настоящему изобретению посредством отливки ячеистой конструкции с термоэлектрическими стойками.

Термоэлектрические ячеистые конструкции выполняют несколько функций. Они удерживают элементы в правильном положении, определяют строение соединительных элементов холодной стороны и располагают в определенном месте соединительные элементы горячей стороны. Ячеистые конструкции могут быть собраны из слюды, как описано в патенте США №4611089, литьевого пластика, как описано в патенте (беззазорная ячеистая решетка) США №5,875,098, или литьевой керамики или литьевой пластмассы и керамики, как описано в заявке на патент №12/317,170. Альтернативный способ изготовления ячеистой конструкции предлагается ниже:

1) Форма из двух частей изготавливается из подходящего материала. Некоторыми приемлемыми материалами для изготовления формы являются полиэтилен, алюминий или тефлон. Форма конструируется таким образом, чтобы она удерживала термоэлектрические элементы на месте, в то время как литьевой материал заливается вокруг элементов.

2) Термоэлектрические элементы загружаются в верхнюю половину формы, таким образом, чтобы обеспечивалось надлежащее расположение N и Р элементов, как показано на Фиг.11А.

3) Нижняя половина формы установлена по месту, и жидкотекучий материал заливается в форму, заполняя пространства, отмеченные ярлыком «жидкотекучий материал». Доступны несколько вариантов приемлемых жидкотекучих материалов. Двухкомпонентная эпоксидная смола подойдет для применения при низких температурах. Для применения при высоких температурах подойдет Aremco's Ceramacast 584 или 645-N.

4) После того, как формовочный материал отверждается, часть удаляется из формы и будет выглядеть так, как показано на Фиг.11В.

5) Отлитая ячеистая конструкция, включающая в себя термоэлектрические элементы, впоследствии готовые к контактам холодной стороны, изготовлена, как описано в Патенте США №5,875,098. Нагруженная ячеистая конструкция затем фиксируется, таким образом, чтобы удерживать элементы на месте, пока алюминий совместно с надлежащим Мо связующим покрытием термически напыляется на холодную сторону модуля (теллурид висмута). Конечный результат показан на Фиг.11С цифрой 86. Этот процесс детально описан в Патенте США №4,611,089. Альтернативным металлом для комбинации Mo/Al является цинк.

В отличие от беззазорных ячеистых конструкций, описанных в патенте №5,875,098, только холодная сторона сегментированного модуля присоединяется таким образом. При жестком удерживании модуля во избежание искривления осажденное покрытие (MoAl или цинк) зачищается с целью выставления стенок ячеистой конструкции, которые таким образом определяют электрические соединители холодной стороны, как описано в Патенте №5,875,098. Модуль затем полируется до приемлемого качества поверхности, и низ (холодная сторона) будет иметь вид, как показано цифрой 88 на Фиг.11D. Железные колодки обеспечивают электрические соединения, как показано цифрой 89 на Фиг.11D.

При использовании слегка отличной конструкции литейной формы литьевой материал высокой температуры мог бы применяться для горячей стороны модуля, а материал с низкой теплопроводностью может быть использован для холодной стороны, как обозначено пунктирной линией на Фиг.11D. В идеале ячеистая конструкция, состоящая из двух частей, в которой холодная сторона выполнена из материала на основе полимера/органического основного материала для усиления, а при этом горячая сторона выполнена из керамического основного материала для сопротивления высоким температурам, будет наилучшим вариантом.

Составной модуль с ячеистой конструкцией

Далее описаны способы изготовления модуля:

1. Отливки N и Р частей в форме пластин и кубиков из материалов на основе PbTe и Bi2Te3. Альтернативно, изготовление участков стоек способом порошковой металлургии.

2. Соединение PbTe и Bi2Te3 частей сегментированных стоек посредством точечной сварки или плазменного спекания.

3. Расположение стоек в термопластичной литой ячеистой конструкции, подобной известной ячеистой конструкции, показанной на Фиг.1, с целью формирования последовательной цепи.

4. Термальное напыление цинка на холодную сторону модуля.

5. Полировка осажденного покрытия из цинка с целью формирования гладкой поверхности, и электрическая изоляция N и Р стоек, за исключением тех мест, где они должны соединяться. На этой стадии N и Р стойки соединяются на холодной стороне, и стойки выходят за пределы ячеистой конструкции на горячей стороне. Предполагается, что верхняя часть ячеистой решетки эксплуатируется при температуре, не превышающей 250°С.

6. Для изоляции и укрепления продленных N и Р стоек для использования при температуре 560°С слои слюды накладываются по обхвату выступающих N и Р стоек. Между листами слюды находятся тонкие прослойки матовой кварцевой бумаги. Сложенные в штабель листы слюды имеют достаточную высоту для того, чтобы вместить в себя Fe колодки. Каждая из Fe колодок, как было описано выше, снабжена двумя слоями Fe сетки, приваренной способом точечной сварки к поверхности, которая соединяется (соприкасается) с PbTe стойками.

7. Модуль эксплуатируется в течение нескольких часов под давлением при температуре 560°С, для того чтобы дать возможность железной сетке частично соединиться с PbTe. Это надежно присоединяет стойки из PbTe к железным колодкам. Модуль может затем эксплуатироваться под давлением или может быть нагрет при помощи радиоизлучения под некомпрессионной нагрузкой. Альтернативно, Fe колодка и сетка могут быть соединены точечной сваркой с N и Р PbTe стойками.

На Фиг.12А и 12В показаны признаки этого композитного модуля с ячеистой конструкцией. Фиг.12А представляет собой покомпонентное представление изображения модуля, а на Фиг.12В показан укомплектованный модуль, до герметизации. Литая термопластичная ячеистая конструкция показана цифрой 90. Медные токоотводы показаны цифрой 92, а медные якорные разделители показаны цифрой 94. Цинковые контакты холодной стороны (которые термонапыляются и полируются) обозначены цифрой 96. Девяносто шесть термоэлектрических стоек обозначены цифрой 98. Как объяснялось выше, нижние части стоек встроены в стенки термопластичной ячеистой конструкции, а верхние части стоек выдаются над стенками ячеистой конструкции. Пять тонких слюдяных разделителей в форме шахматной доски, имеющих девяносто шесть квадратных отверстий для каждой из девяноста шести стоек, как показано, уложенные штабелем плотно друг к другу, что обозначено цифрой 100. Эти разделители все вместе имеют толщину, равную длине стоек, выдающихся над стенками части термопластичной конструкции модуля. Другие пять слюдяных разделителей обозначены цифрой 102. Эти разделители снабжены 48 прямоугольными отверстиями для установки вокруг железных колодок горячей стороны, которые обозначены цифрой 104. Одна из этих колодок обозначена цифрой 104А наряду с двумя стойками, выдвинутыми вверх на чертеже, с целью показать, каким образом железные колодки соединяются с N и Р стойками на горячей стороне. Железная сетка соединена точечной сваркой с железными колодками и частично распространяется в стойки, как было описано выше, но сетка не показана на чертеже. Укомплектованный модуль до его заключения в капсулу показан на Фиг.12В.

Предпочтительный модуль

Примерный модуль, который включает признаки, описанные выше, имеет следующие свойства:

40 стоек Р типа - каждая Р стойка имеет длину 6,3 мм, ширину 5,7 мм и глубину 5,7 мм. Низ (холодная сторона), 2,2 мм, выполнен из теллурида висмута, а верх, 1 мм, является 3Р.

40 стоек N типа - каждая N стойка имеет длину 6,3 мм, ширину 5,7 мм и глубину 5,7 мм. Низ (холодная сторона), 1,6 мм, выполнен из теллурида висмута, а верх, 1,3 мм, является 3Р.

Зная теплопроводность термоэлектрических сплавов и то, как она изменяется с градиентом температур, рассчитывается длина стойки и располагается линия сегмента для каждого термоэлектрического сплава, как показано на Фиг.6А и 6В. В соответствии с этими расчетами сегмент из Bi2Te3 на N стойке будет расположен таким образом, что его центр находится при 200°С. 3N сегмент на горячей стороне N стойки следует расположить таким образом, чтобы его центр находился при 420°С. 3Р сегмент на горячей стороне Р стойки должен быть совместим с железной колодкой и не допускать испарения Те, поэтому он должен быть изготовлен максимально тонким и, кроме того, формировать надежную границу между 2Р материалом и железной колодкой. Предпочтительно его толщина должна составлять около 1 мм.

Спецификация рабочих характеристик следующая:

Варианты

Поскольку вышеприведенное описание включает в себя множество особенностей, читателю не следует истолковывать это как ограничение объема изобретения, а только как пояснение примерами его предпочтительных вариантов. Например:

Другие высокотемпературные термоэлектрические сплавы

Некоторыми другими термоэлектрическими сплавами, которые привлекают своими высокотемпературными диапазонами, являются:

Si-20%Ge, LaTe1,4 вид сплавов

ZintI, (Yb14MnSb11)

TAGS (AgSbTe2).15(GeTe).85

Скуттерудиты, например, CoSb4 виды сплавов

полу-гейслера сплавы

Последние и быстрые сплавы, созданные в Государственном Университете Мичигана

Все эти порошковые сплавы и другие, находящиеся в разработке, могут быть использованы в новой ячеистой конструкции на основе ZrO2/Zenite, показанной на Фиг.4 или в других ячеистых конструкциях, которые здесь описаны.

Модули с тонким слоем, выполняющим функции квантовой ямы

Ячеистая конструкция по настоящему изобретению может применяться с термоэлектрическими Р и N стойками с тонким слоем, выполняющим функции квантовой ямы, подобно описанным в патенте США №5,550,387, который включен в настоящий документ посредством ссылки. В этом патенте описаны N и Р термоэлектрические стойки, которые изготавливаются с применением альтернирующих слоев толщиной 10 нанометров слоев Si/Si0.8Ge0.2, выращенных на кремниевых подложках. В вариантах с температурой выше 500°С эти стойки будут использоваться на холодной стороне. В этом патенте и Патенте №6,828,579 также заявлено, что высокотемпературные решетки, выполненные из тонких слоев В4С/В9С и Si/SiC, могут эксплуатироваться при очень высоких температурах, достигающих около 1100°С. Детальное описание изготовления В4С/В9С термоэлектрических стоек представлено в Патенте США №6,828,579 (полученном работодателем Заявителя), который также включен в настоящий документ посредством ссылки. Смотрите в особенности колонку 3, где обсуждается действие высоких температур. Эти В4С/В9С и Si/SiC материалы могут также использоваться отдельно, для изготовления термоэлектрических стоек, которые могут быть использованы в ячеистой конструкции по настоящему изобретению или на горячей стороне стоек наряду с теллуридом висмута или Si/SiGe квантовой ямой для холодной стороны.

Большое количество слоев, выполняющих функции квантовой ямы, толщиной 10 нм, наращивается на совместимую подложку, которая имеет низкую теплопроводность, с целью получения термоэлектрической пленки, выполняющей функции квантовой ямы. Каптон является хорошим заместительным вариантом, если температуры не слишком высоки. Для эксплуатации при более высоких температурах в качестве материала подложки более предпочтителен силикон, как описано в колонке 7. Хорошим материалом для подложки, не описанным в Патенте, является пористый силикон. Пористый силикон может выдерживать очень высокие температуры и имеет сверх низкую теплопроводность. Поры могут быть выполнены в силиконовой пленке, например в пленке толщиной 5 микрон, с расширением до другой стороны в пределах доли микрона. Поры могут быть выполнены как до укладки термоэлектрических прослоек, так и после того, как они будут уложены.

Термоэлектрическая пленка с функциями квантовой ямы разрезается и соединяется таким образом, чтобы получить стойки N и Р типа соответствующего размера, и каждая стойка устанавливается в одно отверстие ячеистой конструкции, показанной на Фиг.4. Перед установкой горячие и холодные концы N и Р стоек металлизируются с целью придания низкого контактного сопротивления на холодной стороне. Электроконтактные материалы из Pb фольги и Cu соединительных полос затем монтируются (собираются) при помощи Al2O3 разделителя и Cu войлока. Модуль затем переворачивается, и кусок графита устанавливается напротив Р стойки, за ним следует железная проводящая полоса, которая взаимодействует с графитом и PbTe N типа.

Другие способы изготовления

Сегментированные стойки

Отдельные участки сегментированных стоек могут быть быстро скреплены вместе посредством пропуска электрического тока через них, используя устройство точечной сварки, иногда также именуемое спеканием искровым разрядом. По мере того, как электрический ток проходит через образцы, на границе раздела, которая заведомо выполнена с возможностью высокого сопротивления, достигается температура, при которой осуществляется соединение. Иногда формируется жидкая фаза. Время проведения точечной сварки занимает только долю секунды. Для формирования устойчивого соединения используется проволочная сетка. Сетка предварительно нагревается и вводится в оба материала. Bi2Te3 N типа, который должен быть использован в нужном направлении, удерживался в своей кристаллической ориентации и был успешно соединен с PbTe N типа. Контактное сопротивление между двумя компонентами составляло менее 100 мкОм/см2, и соединение было прочным. Этот способ соединения дал также положительные результаты при соединении Р стойки из PbTe и Bi2Te3 сегментов.

PbTe участки Р-стоек могут также быть спрессованы холодным прессованием и спекаются отдельно от Bi2Te3 частей. Когда они попадают в условия эксплуатации при высоких температурах, они диффузно соединяются. То же относится и к N-стойкам.

Горячее прессование стоек

Другим возможным вариантом является горячее прессование термоэлектрических материалов в порошковом состоянии с последующим разрезанием на слои и нарезкой в форме кубиков для изготовления стоек.

Другие модели ячеистой конструкции

Конструкция из аэрогеля

В одном из вариантов аэрогелевый материал используется для заполнения всего незанятого пространства в ячеистой конструкции. Сборочная единица модуля направляется в лабораторию, производящую аэрогель. Там ее погружают в соль двуокиси кремния сразу же после снижения уровня рН соли. Соль преобразуется в силикагель за несколько следующих дней. Затем она подвергается надкритическому процессу сушки при жестко контролируемых температуре и режиме давления в ванне с надкритическим жидким CO2. В результате этого процесса из геля удаляется вся вода и замещается газообразным CO2. Аэрогель выполняет множественные функции: (1) содействует удержанию модуля, (2) снижает уровень испарения твердых веществ из PbTe и (3) обеспечивает термическую и электрическую изоляцию стоек.

В другом варианте используется ячеистая конструкция, изготовленная из нетекстильного огнеупорного материала на основе оксидных волокон, возможно, с содержанием летучего полимерного связующего и имеющего плотность, как у жесткой бумаги или картона. После монтажа связующее выжигается, оставляя после себя пористую волокнистую структуру, которая затем насыщается аэрогелем. Усиление аэрогеля волокнами придает дополнительную прочность и жесткость.

Специалисты в данной области техники могут представить себе многие другие возможные варианты в рамках области их применения. Соответственно, читателю предлагается определить суть изобретения по прилагаемой формуле изобретения и ее эквивалентам, а не по приведенным примерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ КОНТАКТОВ НА ОСНОВЕ СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2023 |

|

RU2818108C1 |

| Способ получения наноструктурированных термоэлектрических материалов | 2022 |

|

RU2794354C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ КЛАСТЕР, СПОСОБ ЕГО РАБОТЫ, УСТРОЙСТВО СОЕДИНЕНИЯ В НЕМ АКТИВНОГО ЭЛЕМЕНТА С ТЕПЛОЭЛЕКТРОПРОВОДОМ, ГЕНЕРАТОР (ВАРИАНТЫ) И ТЕПЛОВОЙ НАСОС (ВАРИАНТЫ) НА ЕГО ОСНОВЕ | 2011 |

|

RU2444814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| Способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов BiTe-SbTe | 2017 |

|

RU2683807C1 |

| Способ повышения добротности термоэлектрического материала на основе твердого раствора BiTe-BiSe | 2019 |

|

RU2727061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2001 |

|

RU2195049C1 |

| Способ получения термоэлектрического материала для термоэлектрических генераторных устройств на основе теллурида свинца | 2016 |

|

RU2642890C2 |

Изобретение относится к термоэлектрическим модулям. Сущность: предпочтительные варианты выполнения включают в себя состоящую из двух частей (высокотемпературной части и низкотемпературной части) ячеистую конструкцию и сегментированные N-стойки и Р-стойки, состоящие из термоэлектрических материалов в трех сегментах, выбранных по принципам их химической совместимости или их добротности при различных перепадах температур между горячей стороной и холодной стороной модуля. Стойки включают в себя металлические сетки, частично встроенные в термоэлектрические сегменты для содействия поддержанию электрических контактов независимо от значительного колебания температур. В предпочтительных вариантах литая ячеистая конструкция удерживает на месте термоэлектрические N-стойки и Р-стойки и обеспечивает для них изоляцию и электрические контакты. Высокотемпературная часть ячеистой конструкции состоит из керамического материала, способного эксплуатироваться при температурах, превышающих 500°С, а низкотемпературная часть состоит из термопластичного материала, имеющего очень низкую теплопроводность. 24 з.п. ф-лы, 1 табл., 12 ил.

1. Высокотемпературный термоэлектрический модуль на основе теллурида свинца, содержащий:

- ячеистую конструкцию, состоящую из двух частей, для удерживания на месте ряда термоэлектрических N-стоек и Р-стоек и обеспечения для них изоляции и электрических контактов, где вышеупомянутая ячеистая конструкция включает в себя часть, представляющую собой горячую сторону, выполненную из керамического материала, способного эксплуатироваться при температурах, превышающих 500°С, и часть, представляющую собой холодную сторону, выполненную из полимерного материала, имеющего очень низкую теплопроводность,

- множество сегментированных термоэлектрических N-стоек и Р-стоек, каждая из которых включает в себя по меньшей мере один сегмент из PbTe и располагается в вышеупомянутой ячеистой конструкции, причем по меньшей мере часть вышеупомянутых стоек создает последовательное электрическое соединение, где каждая из по меньшей мере множества вышеупомянутых N-стоек состоит из высокотемпературного термоэлектрического сегмента, низкотемпературного термоэлектрического сегмента и по меньшей мере одной металлической сетки, по меньшей мере частично встроенной в высокотемпературный сегмент, и каждая из по меньшей мере множества вышеупомянутых Р-стоек состоит из высокотемпературного термоэлектрического сегмента, низкотемпературного термоэлектрического сегмента и по меньшей мере одной металлической сетки, по меньшей мере частично встроенной в высокотемпературный сегмент.

2. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.1, в котором по меньшей мере множество вышеупомянутых низкотемпературных термоэлектрических сегментов выполнены из BiTe.

3. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.1, в котором каждая из множества вышеупомянутых N-стоек также содержит по меньшей мере один PbTe сегмент промежуточной температуры.

4. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.1, в котором по меньшей мере один сегмент вышеупомянутой N-стойки и по меньшей мере один сегмент вышеупомянутой Р-стойки состоит из по меньшей мере 30 мольных процентов свинца и по меньшей мере 30 мольных процентов теллура.

5. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.1, в котором каждая из множества вышеупомянутых Р-стоек также содержит по меньшей мере один PbTe сегмент промежуточной температуры.

6. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.2, в котором вышеупомянутое множество вышеупомянутых термоэлектрических N-стоек и Р-стоек на основе теллурида свинца электрически соединяется с одним или более металлами, термически напыленными на одну сторону модуля, определяющую холодную сторону.

7. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.6, в котором вышеупомянутым одним или несколькими металлами является цинк.

8. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.6, в котором вышеупомянутым одним или более металлами являются молибден и алюминий.

9. Термоэлектрический модуль по п.1, в котором вышеупомянутым керамическим материалом является оксид циркония, а вышеупомянутый полимерный материал представлен в виде жидкокристаллической полимерной смолы.

10. Термоэлектрический модуль по п.1, в котором вышеупомянутый керамический материал состоит из тонких наслоенных друг на друга листов слюды.

11. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.1, в котором множество вышеупомянутых термоэлектрических стоек содержат мелкозернистые частицы микронного размера/наноразмера.

12. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.9, в котором холодная сторона и горячая сторона соединяются вместе с помощью лапки и шарнирного соединения.

13. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.1, в котором каждая N-стойка и Р-стойка из по меньшей мере множества пар вышеупомянутых термоэлектрических N-стоек и Р-стоек электрически соединены с использованием железной колодки.

14. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.13, в котором каждая из множества вышеупомянутых железных колодок электрически соединена с парой N-стоек и Р-стоек посредством по меньшей мере двух точечносваренных металлических сеток.

15. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.14, в котором вышеупомянутыми металлическими сетками являются железные сетки.

16. Термоэлектрический модуль по п.1, в котором металлические сетки располагаются в каждой стойке на границе раздела между сегментами, с целью поддержания электрических контактов, несмотря на существенные перепады температур.

17. Термоэлектрический модуль по п.15, в котором металлические сетки на границе раздела импрегнированны эластомером.

18. Термоэлектрический модуль по п.17, в котором эластомером является силиконовый каучук.

19. Высокотемпературный термоэлектрический модуль на основе теллурида свинца по п.1, в котором по меньшей мере множество сегментов вышеупомянутых термоэлектрических стоек электрически соединены с по меньшей мере одним другим сегментом посредством металлической сетки.

20. Термоэлектрический модуль по п.1, в котором модуль изолирован в изолирующей капсуле.

21. Термоэлектрический модуль по п.1, в котором модуль комбинируется с другими подобными модулями для создания термоэлектрического генератора.

22. Термоэлектрический модуль по п.13, в котором термоэлектрический генератор способен вырабатывать электроэнергию из отходящего тепла, образующегося при работе мотора транспортного средства.

23. Термоэлектрический модуль по п.15, в котором стенки ячеистой конструкции, отделяющие N-стойки от P-стоек, способны взаимодействовать с горячим проводником таким образом, чтобы пары теллура удерживались от миграции к N-стойке.

24. Термоэлектрический модуль по п.7, в котором по меньшей мере множество Р-стоек содержат тонкий слой PbSnMnTe на своих горячих сторонах.

25. Термоэлектрический модуль по п.7, в котором по меньшей мере множество Р-стоек содержат тонкий слой SnTe на своих горячих сторонах.

| US 4611089, 09.09.1986 | |||

| US 5875098, 23.02.1999 | |||

| Способ приготовления сжатого воздуха | 1980 |

|

SU901746A1 |

| US 3819418 A, 25.06.1974 | |||

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2003 |

|

RU2234765C1 |

Авторы

Даты

2015-05-10—Публикация

2009-12-09—Подача