ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу изготовления соединенного тела между композитными материалами, каждый из которых содержит термопластичный полимер в качестве матрицы и дискретные углеродные волокна.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Как правило, для того чтобы соединить композитный материал, который в качестве матрицы содержит термопластичный полимер, используется болтовое или заклепочное соединение, адгезив или сварка.

В случае болтового или заклепочного соединения необходимо выполнить отверстие в основном материале, что создает такие проблемы, как снижение прочности основного материала и увеличение количества этапов обработки. Дополнительно, хотя композитный материал с углеродными волокнами и привлекает к себе большое внимание как материал, приводящий к эффекту снижения веса благодаря своей прочности и легкости, в том случае, если количество частей, соединяемых болтами или заклепками, увеличивается, преимущество, полученное в результате использования композитного материала с углеродными волокнами, может уменьшиться из-за увеличения веса в связи с увеличением количества крепежных деталей.

Что касается соединения с помощью адгезива, не обеспечивается высокая прочность сопряжения, поэтому оно не подходит для конструкционного тела.

Что касается сварки, существуют технологии сварки с использованием горячей пластины, вибрации и ультразвуковых волн. Так как исходный материал соединяется сам с собой, за счет соединения не происходит увеличения веса и обеспечивается высокая прочность. Таким образом, можно сказать, что эти способы являются очень выгодными для термопластичных полимеров. Тем не менее, при сварке с использованием горячей пластины возникает проблема прилипания полимера к горячей пластине в результате растекания. Что касается вибрационной сварки, для каждого типа изделия требуется специальное приспособление, и соединяемая поверхность должна подвергаться вибрации, что, таким образом, делает невозможной обработку сложной формы. Ультразвуковая сварка, имеющая ограничение по размеру наконечника, не может производить обработку крупногабаритных изделий и имеет такую проблему как излучение высокочастотного звука.

Также известен способ, в котором электричество прикладывается к полимеру, содержащему токопроводящий материал, чтобы создавать тепло в токопроводящем материале для расплавления полимера и осуществления его сварки. Патентный документ 1 раскрывает способ соединения пластикового формованного продукта, включающий в себя этапы:

приведения двух пластиковых формованных изделий из токопроводящего материала в контакт друг с другом; и

подачи между ними электрического напряжения, чтобы во время их экзотермического плавления осуществить их соединение под давлением.

Однако ток, применяемый для экзотермического плавления, чрезвычайно большой, то есть от 500 до 1200 А (страница 3, верхняя левая колонка), что оставляет много возможностей для улучшения.

Патентный документ 2 раскрывает способ изготовления сплавленного тела путем плавления-отверждения двух полимерных композитов, каждый из которых содержит термопластичный полимер и углеродные волокна. В этом способе также применяется большой ток, т.е. 100000 А (абзац 0030).

Непатентный документ 1 раскрывает способ сварки двух композитных материалов, каждый из которых содержит термопластичный полимер и углеродные волокна, посредством помещения их между электродами и подачи к ним электричества. Однако этот способ имеет такой недостаток, что композиты изгибаются, потому что в качестве углеродных волокон используется однонаправленный материал из непрерывных волокон (страница 264, левый столбец).

Не существует такого способа соединения композитных материалов, содержащего термопластичный полимер в качестве матрицы, в котором высокопрочное соединяемое тело, не имеющее таких дефектов, как изгиб, создается с помощью слабого тока независимо от размера и формы заготовки.

(Патентный документ 1) JP-A 62-62733

(Патентный документ 2) JP-A 2009-73132

(Непатентный документ 1) Kazumasa Moriya, bonding by the resistance spot welding of a carbon fiber-reinforced thermoplastic composite material. Journal of The Japan Society for Aeronautical and Space Sciences, vol. 42, pp.259-266, April 1994

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в том, чтобы обеспечить способ получения высокопрочного соединенного тела между композитными материалами, каждый из которых содержит термопластичный полимер и углеродные волокна, с помощью слабого тока за короткий период времени, при этом соединенное тело редко допускает деформацию типа изгиба.

Изобретатели настоящего изобретения провели интенсивные исследования для достижения указанной выше цели и обнаружили, что высокопрочное соединенное тело, в котором изгиб возникает редко, обеспечивается с помощью слабого тока при условии, что материал, в котором дискретные углеродные волокна в термопластичном полимере ориентированы случайным образом, используется в качестве композитного материала в способе изготовления соединенного тела путем перекрывания друг с другом множества композитных материалов, каждый из которых содержит термопластичный полимер и углеродные волокна, помещения их между электродами и подачи к ним электричества таким образом, чтобы расплавить и сваривать термопластичные полимеры с помощью джоулева тепла. Настоящее изобретение выполнено на основе данного открытия.

Таким образом, настоящее изобретение является способом изготовления соединенного тела, который включает в себя следующие этапы:

(i) подготовка множества композитных материалов, содержащих термопластичный полимер и дискретные углеродные волокна, которые ориентированы случайным образом;

(ii) перекрывание композитных материалов друг с другом;

(iii) помещение, по меньшей мере, перекрывающегося участка между парой электродов; и

(iv) подача электричества к электродам, чтобы сварить между собой термопластичные полимеры с помощью джоулева тепла.

Кроме того, настоящее изобретение представляет собой устройство для изготовления соединенного тела, содержащего перекрывающиеся множества композитных материалов, в состав которых входят термопластичный полимер и дискретные углеродные волокна, ориентированные случайным образом, включающее:

(i) первый, электрод, находящийся в контакте с самым верхним поверхностным слоем одного из перекрывающихся композитных материалов;

(ii) второй электрод, находящийся в контакте с самым верхним поверхностным слоем второго из перекрывающихся композитных материалов;

(iii) источник питания для подачи электричества между первым и вторым электродами;

(iv) сдавливающий механизм, присоединенный, по меньшей мере, к одному, первому или второму, электроду; и

(v) контроллер для управления током соединения и временем подачи напряжения, при этом,

чтобы сварить вместе термопластичные полимеры с помощью джоулева тепла, по меньшей мере, часть перекрывающегося участка композитных материалов вставляется между первым электродом и вторым электродом, и между электродами прикладывается электричество, в то время как композитные материалы подвергаются сдавливанию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

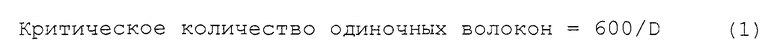

На фиг.1 показан пример способа изготовления в соответствии с настоящим изобретением;

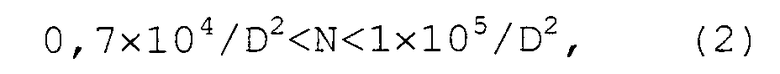

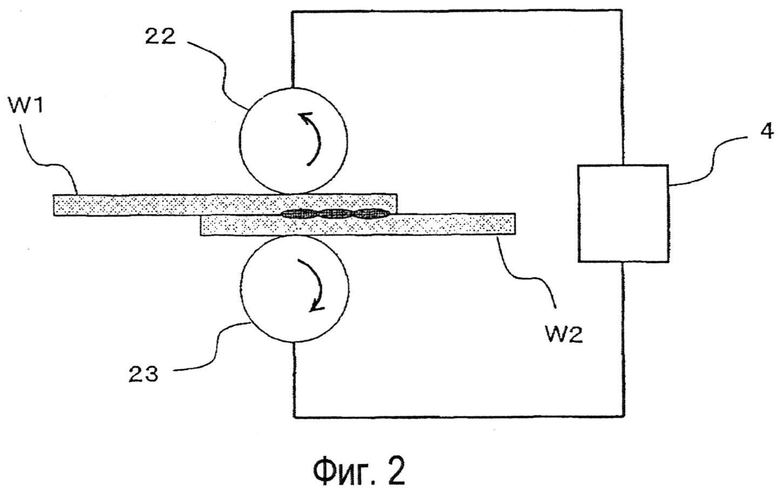

на фиг.2 показан другой пример способа изготовления в соответствии с настоящим изобретением;

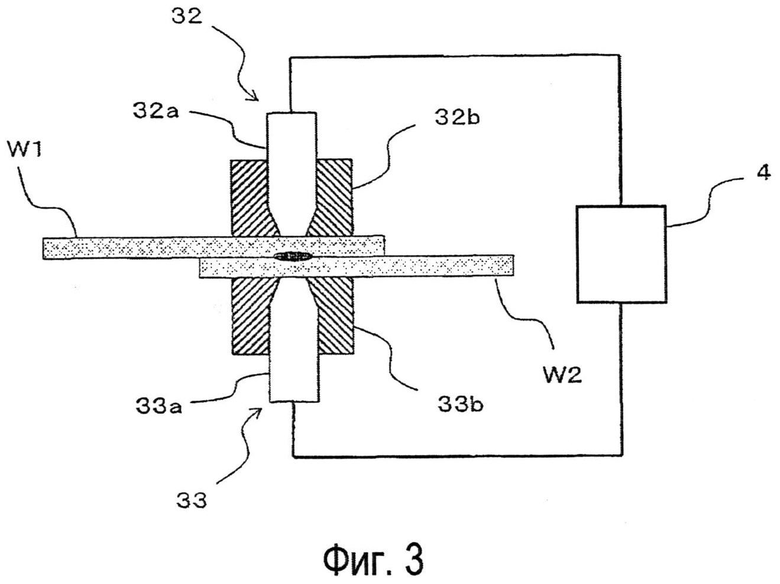

на фиг.3 приведен еще другой пример способа изготовления в соответствии с настоящим изобретением;

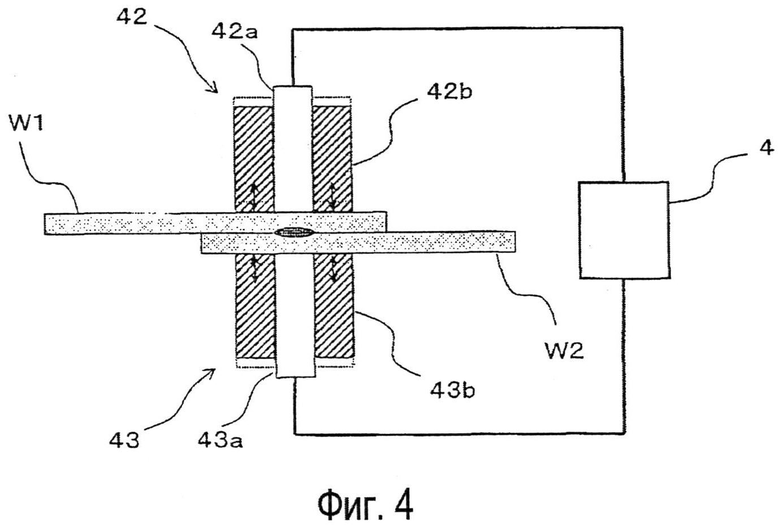

на фиг.4 показан дополнительный пример способа изготовления в соответствии с настоящим изобретением;

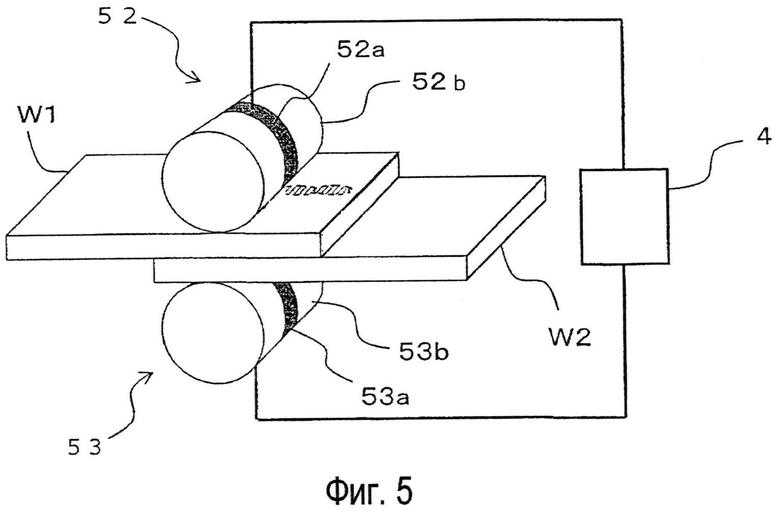

на фиг.5 показан еще один дополнительный пример способа изготовления в соответствии с настоящим изобретением; и

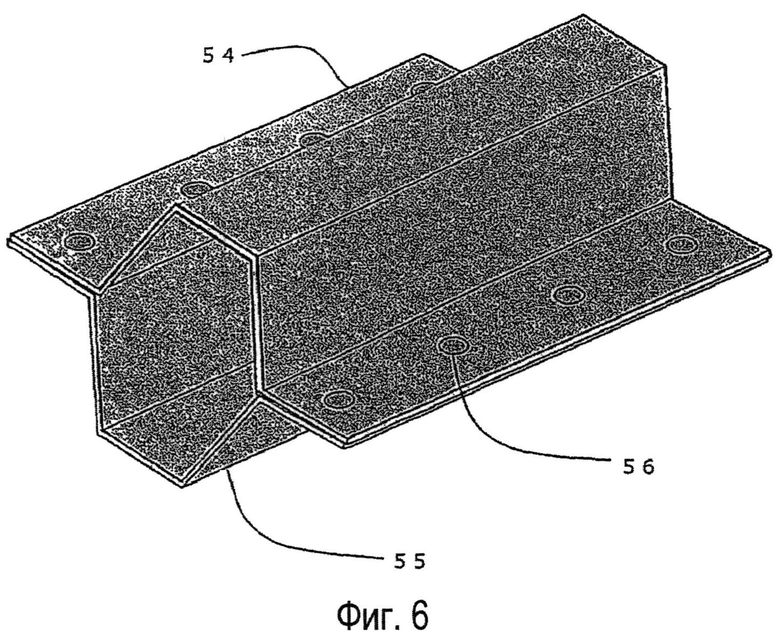

на фиг.6 дан вид в перспективе соединенного тела, выполненного в примере 10.

Пояснение ссылочных позиций

4 источник питания

12 электрод

13 электрод

W1 композитный материал

W2 композитный материал

22 электрод

23 электрод

32 вспомогательный сдавливающий электрод

32а электрод

32b вспомогательный сдавливающий элемент

33 вспомогательный сдавливающий электрод

33а электрод

33b вспомогательный сдавливающий элемент

42 вспомогательный сдавливающий электрод

42а электрод

42b вспомогательный сдавливающий элемент

43 вспомогательный сдавливающий электрод

43а электрод

43b вспомогательный сдавливающий элемент

52 вспомогательный сдавливающий электрод

52а электрод

52b вспомогательный сдавливающий элемент

53 вспомогательный сдавливающий электрод

53а электрод

53b вспомогательный сдавливающий элемент

54 композитный материал

55 композитный материал

56 соединяемый участок

ЛУЧШИЙ ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения будут далее описаны в данном документе.

Композитный материал

Композитный материал, используемый в настоящем изобретении, содержит термопластичный полимер в качестве матрицы и дискретные углеродные волокна. Так как композитный материал содержит дискретные углеродные волокна, можно обеспечить условия, при которых термопластичный полимер, обычно не являющийся проводником, будет проявлять свойства электропроводимости.

Типичные примеры углеродных волокон включают в себя углеродные волокна на основе ПАН (полиакрилнитрильного углеродного волокна) и углеродные волокна на основе древесных смол. Углеродные волокна на основе ПАН и на основе древесных смол выбираются в зависимости от цели использования. В общем случае, когда требуется высокая прочность, используются углеродные волокна на основе ПАН.

Выражение «дискретные углеродные волокна» означает, что средняя длина углеродного волокна по общему числу волокон составляет от 0,1 до 300 мм. Волокна, не являющиеся «дискретными волокнами», называются «непрерывными волокнами».

Средняя длина волокна дискретных волокон предпочтительно составляет от 5 до 100 мм, более предпочтительно от 8 до 80 мм, намного более предпочтительно от 10 до 50 мм и особенно предпочтительно от 10 до 40 мм.

Средняя длина волокна (La) была получена из длин (Li, где i является целым числом от 1 до 100) всех измеренных армирующих волокон путем измерения и регистрации с точностью 1 мм длин 100 случайно выбранных армирующих волокон, осуществленных с помощью штангенциркуля и лупы, на основе следующего уравнения:

La=ΣLi/100.

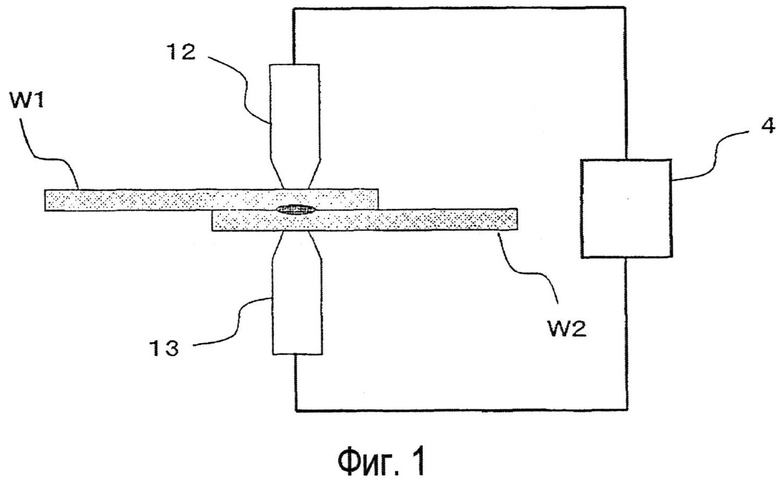

Предпочтительно, углеродные волокна, составляющие композитный материал в настоящем изобретении, содержат пучки углеродных волокон, состоящие из критического или большего количества одиночного волокна, которое определяется следующим уравнением (1), в объемном соотношении от 20% или более до менее чем 99% по отношению к общему количеству углеродных волокон.

(D является средним диаметром волокна (мкм - микрон) углеродных волокон).

Средний диаметр волокна (Da) получен из диаметров (Di, где i является целым числом от 1 до 50) всех измеренных волокон случайным выбором 50 сечений волокон и регистрацией в качестве диаметров волокон, диаметров окружностей, описывающих сечения волокон, путем фотографирования сечений волокон с помощью микроскопа при 1000-кратном или большем увеличении, на основе следующего уравнения:

Da=ΣDa/50.

Вне указанного диапазона, когда существуют другие открытые пучки углеродных волокон в одноволоконном состоянии, или составленные из меньшего, чем критическое, количества одиночного волокна, пластичность композитного материала оказывается предпочтительно превосходной. Когда отношение пучков углеродных волокон становится меньше, чем 20%, в расчете на общее количество углеродных волокон, трудно равномерно нагреть композитный материал, несмотря на то, что обеспечивается соединенное тело, имеющее превосходное качество поверхности, что, таким образом, затрудняет обеспечение соединенного тела с превосходными механическими свойствами. Когда соотношение пучков углеродных волокон становится 99% или более, спутанные участки углеродных волокон становятся локально толстыми, таким образом, затрудняется создание тонких композитных материалов. Кроме того, случайная природа композитного материала обычно нарушается. Предпочтительный диапазон объемного соотношения пучков углеродных волокон составляет от 30% или более до менее чем 90%.

Желательно, чтобы среднее количество (N) волокон, содержащихся в пучке углеродного волокна, составленном из критического или большего количества одиночных волокон, удовлетворяло следующему выражению (2):

где D - средний диаметр волокна (мкм) углеродных волокон.

Среднее количество волокон учитывается путем извлечения всех пучков волокон из области размером 100 мм × 100 мм с помощью пинцета и измерения количества (I) пучков (А) армирующего волокна и длины (Li) и веса (Wi) каждого из пучков армирующих волокон. Что касается пучков волокон, которые слишком малы, чтобы быть извлеченными с помощью пинцета, их общая масса (Wk) измеряется в конце. Для измерения массы используются весы, способные измерять с точностью до 1/100 мг (0,01 мг).

Критическое количество одиночного волокна рассчитывают, исходя из диаметра (D) армирующего волокна, чтобы разделить пучки армирующих волокон на пучки (А) армирующих волокон, имеющие критическое или большее количество одиночных волокон и прочих. Когда используются два или более различных типов армирующих волокон, пучки армирующих волокон делятся в зависимости от типа волокон, и пучки армирующих волокон измеряются и оцениваются для каждого типа волокон.

Среднее количество (N) волокон пучка (А) армирующих волокон получают следующим образом. Количество (Ni) волокон, содержащихся в каждом пучке армирующих волокон, получают из тонкости (F) используемых армирующих волокон на основе следующего уравнения:

Ni=Wi/(Li×F).

Среднее количество (N) волокон, содержащихся в пучке (А) армирующих волокон, получается из числа (I) пучков (А) армирующих волокон на основе следующего уравнения:

N=ΣNi/I.

Отношение (VR) матрицы пучка (А) армирующего волокна к общему весу волокон получается из объемной плотности (ρ) армирующих волокон на основе следующего уравнения:

VR=Σ(Wi/ρ)×100/((Wh+ΣWi)/ρ).

Говоря более конкретно, когда средний диаметр волокна углеродных волокон составляет от 5 до 7 мкм, критическое количество одиночных волокон составляет от 86 до 120. Когда средний диаметр волокна углеродных волокон составляет 5 мкм, среднее количество волокон, содержащихся в пучке волокон, составляет от 280 до 4000 и особенно предпочтительно от 600 до 2500. Когда средний диаметр волокна углеродных волокон составляет 7 мкм, среднее количество волокон, содержащихся в пучке волокон, составляет от 142 до 2040 и особенно предпочтительно от 300 до 1600.

Когда вышеупомянутое среднее количество (N) волокон, содержащихся в пучке углеродных волокон, составляет 0,7×104/D2 или меньше, трудно получить высокое объемное содержание (Vf) волокна. Когда среднее количество (N) волокон, содержащихся в пучке углеродного волокна, составляет 1×105/D2 или больше, локально формируется утолщенный участок, что способствует образованию полости. Чтобы получить композитный материал, имеющий толщину 1 мм или меньше, если используются волокна, которые были просто разъединены, неравномерность является большой, и превосходные физические свойства могут не достигаться. Когда все волокна являются раскрытыми, тонкий композитный материал получить легко, но обнаруживается спутывание волокон, при этом может не получаться композитный материал с высоким объемным содержанием волокна. Когда существуют одновременно пучок углеродного волокна, имеющий критическое или большее количество одиночных волокон, определенное по приведенной выше формуле (1), и углеродные волокна в одноволоконном состоянии или составленные из меньшего, чем критическое, количества одиночных волокон, можно получать композитный материал, который может быть тонким и иметь высокое соотношение физических свойств. Также удивительно, что создается композитный материал, который может быть соединен с использованием слабого тока в течение короткого периода времени. Предполагается, что пучок углеродных волокон, длина углеродного волокна и отношение углеродных волокон к термопластичному полимеру, удовлетворяющие рассмотренным выше условиям, связаны с соединением. В частности, пучок углеродных волокон имеет высокую плотность углеродных волокон и короткую длину волокон, поскольку углеродные волокна являются дискретными волокнами. То есть, считается, что это обусловлено соответствующим спутанным участком углеродных волокон.

Содержание углеродных волокон в композитном материале настоящего изобретения предпочтительно составляет от 10 до 90% объемного содержания (Vf). Когда Vf составляет 10% или более, электричество может быть стабильно подано к композитному материалу. Когда Vf задан на уровне 90% или меньше, обеспечивается значение сопротивления для получения джоулева тепла. Для получения стабильного соединенного тела, с точки зрения подачи напряжения и генерации тепла, более предпочтительным является Vf от 20 до 55% и значительно более предпочтительным от 20 до 50%.

Что касается ориентации углеродных волокон, углеродные волокна ориентируются случайным образом в направлении протекания тока, то есть в направлении (направлении в плоскости), параллельном направлению, в основном перпендикулярному направлению подачи напряжения. Так как электричество обычно проходит вдоль углеродных волокон, композитный материал, в котором углеродные волокна не имеют направленности в плоскости, то есть ориентированы случайным образом, может стабильно пропускать ток в направлении толщины.

Предпочтительно, углеродные волокна ориентируются в равной мере случайным образом, поскольку они могут стабильно соединяться, когда они имеют постоянное значение электрического сопротивления. Композитный материал, в котором дискретные волокна ориентированы случайным образом, например, композитный материал, в котором обрезанные углеродные волокна размещаются один над другим, предпочтительно является композитным материалом, который сдавливается в произвольную матрицу, характеризующуюся тем, что углеродные волокна являются дискретными углеродными волокнами, имеющими среднюю длину волокна от 5 до 100 мм, и ориентированы практически случайным образом в двух измерениях, с весом волокон, отнесенным к площади от 25 до 3000 г/м2.

Предпочтительная произвольная матрица, которая используется в настоящем изобретении, в основном не имеет анизотропии физических свойств, таких как прочность, модуль упругости и проводимость в плоскостном направлении матрицы, но имеет изотропию в плоскостном направлении. Изотропия углеродных волокон в плоскостном направлении в произвольной матрице также сохраняется и в полученном соединенном теле.

В настоящем изобретении испытание на растяжение проводится для измерения модуля упругости при растяжении в произвольном направлении и в направлении, перпендикулярном этому направлению в плоскости окончательно полученного соединенного тела, чтобы вычислить коэффициент (Еδ) путем деления наибольшего значения на наименьшее значение. Соединенное тело, имеющее значение Еδ не более 2, считается изотропным. Соединенное тело, имеющее Еδ не более 1,3, рассматривается как более изотропное.

Полимерной матрицей в композитном материале является термопластичный полимер. Термопластичный полимер предпочтительно является, по меньшей мере, одним полимером, выбранным из группы, состоящей из полиамида, поликарбоната, полиоксиметилена, полифениленсульфида, полифениленового эфира, модифицированного простого полифениленового эфира, полиэтилентерефталата, полибутилентерефталата, полиэтиленнафталата, полиэтилена, полипропилена, полистирола, полиметилметакрилата, AS смолы и ABS смолы. Термопластичный полимер не имеет особых ограничений, поскольку он может быть расплавлен с помощью джоулева тепла и может выбираться в соответствии с любым назначением.

В то время как количество и тип дискретных углеродных волокон подбираются для получения желаемого значения электрического сопротивления, термопластичный полимер может быть сварен независимо от его типа. Что касается весового соотношения дискретных углеродных волокон, содержащихся в перекрывающемся участке композитного материала, общая сумма дискретных углеродных волокон предпочтительно составляет от 10 до 1000 весовых частей в расчете на 100 весовых частей термопластичного полимера. Более предпочтительно от 10 до 300 весовых частей и более предпочтительно от 10 до 150 весовых частей в расчете на 100 весовых частей термопластичного полимера. Однако, это не применимо к дискретным углеродным волокнам, содержащимся в композитном материале на участке, который не является перекрывающимся участком.

Кроме дискретных углеродных волокон и добавок композитный материал может содержать другие наполнители при условии, что объект настоящего изобретения не нарушается. Добавки включают в себя, но не ограничиваются такими материалами как огнезащитные, теплостабилизаторы, поглотители ультрафиолетового излучения, нуклеирующие добавки и пластификаторы.

Способ изготовления соединенного тела

На фиг.1 приведена схема устройства в соответствии с первым вариантом осуществления для объяснения способа соединения с использованием сварки сопротивлением. Ссылочные позиции 12 и 13 обозначают пару электродов, источник 4 питания и композитные материалы W1 и W2, которые должны быть сварены вместе. В настоящем изобретении композитные материалы W1 и W2, каждый из которых содержит термопластичный полимер в качестве матрицы и дискретные углеродные волокна, накладываются друг на друга с перекрыванием, часть перекрывающегося участка помещается между парой электродов, и к электродам прикладывается электричество. Говоря более конкретно, два или более композитных материала W1 и W2 накладываются друг на друга с перекрыванием. В то же время, по меньшей мере, часть перекрывающегося участка помещается между электродами 12 и 13, и между электродами 12 и 13 пропускается ток. Здесь для упрощения процесса композитные материалы предпочтительно помещаются между электродами 12 и 13 для фиксации и сдавливания. Крепление композитных материалов предпочтительно осуществляется посредством электродов во время сдавливания.

В этом способе соединения электричество может прикладываться в то время, когда композитные материалы W1 и W2 помещаются таким образом, и формованное изделие, имеющее сложную форму и любой размер, может создаваться с помощью многоточечного соединения.

Источник 4 питания, используемый для соединения, может быть либо источником питания переменного тока, либо источником питания постоянного тока. Для эффективного получения тепла источник питания постоянного тока является предпочтительным.

Хотя материал и диаметр используемых электродов 12 и 13 не ограничиваются, предпочтителен материал из меди или медного сплава, а диаметр предпочтительно от около 3 до 30 мм. Хотя форма электродов 12 и 13 не имеет особых ограничений, в этом варианте осуществления используются стержнеобразные электроды. Предпочтительно, чтобы заранее определенное усилие между электродами было подано к композитным материалам W1 и W2 путем соединения, по меньшей мере, одного из электродов 12 и 13 со сдавливающим механизмом, который не показан.

Поскольку используется способ для сварки полимерной матрицы путем плавления ее с помощью джоулева тепла, предпочтительно контролировать количество электроэнергии, которая должна прикладываться в соответствии с температурой плавления полимерной матрицы и содержанием дискретных углеродных волокон.

Величина тока, прикладываемого для соединения, предпочтительно составляет от около 10 до 500 А и более, предпочтительно от 10 до 200 А.

Время подачи напряжения составляет 10 секунд или меньше, и нижний предел, по существу, составляет 0,1 секунды. Хотя предпочтительно контролировать таким образом, чтобы постоянный ток прикладывался в течение заранее определенного времени, или так, чтобы обеспечивалась постоянная мощность, настоящее изобретение этим не ограничивается. Давление при сварке предпочтительно составляет 0,01 МПа или более, и верхний предел, по существу, составляет 1000 МПа или менее.

Приведенные выше ток соединения и время подачи напряжения могут быть изменены в зависимости от материала, размера и толщины композитных материалов W1 и W2. Например, ток соединения может составлять от 5 до 250 А и более предпочтительно от 5 до 100 А. Можно прикладывать ток соединения в течение 10 секунд или более и, предпочтительно, самое большое 30 секунд. Например, ток соединения составляет от 5 А до 100 А и время подачи напряжения от 1 до 20 секунд.

На фиг.2 приведена принципиальная схема устройства согласно второму варианту осуществления, объясняющая способ соединения с использованием сварки с сопротивлением. Этот вариант осуществления отличается от первого варианта осуществления только строением электрода.

Электроды 22 и 23 в этом варианте осуществления являются электродами роликового типа. Поскольку электроды 22 и 23 роликового типа подключаются к источнику 4 питания так, что заранее определенное напряжение прикладывается к электродам 22 и 23 роликового типа, композитные материалы W1 и W2 могут соединяться друг с другом непрерывно, с помощью вращения электродов 22 и 23 роликового типа, даже тогда, когда используются электроды 22 и 23 роликового типа, а подача напряжения осуществляется периодически, как в случае вышеупомянутых электродов 12 и 13 стержневого типа. Таким образом, подача напряжения может осуществляться в то время, когда к композитным материалам прикладывается давление от электродов роликового типа, между которыми помещаются композитные материалы W1 и W2.

Для подачи тока соединения, используя электроды 22 и 23 роликового типа, можно подать импульсный ток соединения во время вращения электродов 22 и 23, вместо того, чтобы прикладывать непрерывный ток соединения. В этом случае время одного импульса, соответствующего одной длительности подачи напряжения, составляет предпочтительно 30 секунд или меньше и более предпочтительно от 1 до 20 секунд, и нижний предел, по существу, составляет 0,1 секунды, как упомянуто выше в первом варианте осуществления.

На фиг.3 приведена принципиальная схема устройства в соответствии с третьим вариантом осуществления, объясняющая способ соединения с использованием сварки сопротивлением.

При соединении композитных материалов, содержащих термопластичный полимер, с помощью сварки сопротивлением композитные материалы W1 и W2 могут изгибаться или деформироваться в результате теплового излучения в зависимости от длительности подачи напряжения. Чтобы справиться с этим, в третьем варианте осуществления, как показано на фиг.3, вспомогательные сдавливающие электроды 32 и 33 со вспомогательными сдавливающими элементами 32b и 33b для пары электродов 32а и 33а, используются для сдавливания композитных материалов W1 и W2 вокруг электродов 32а и 33а сверху и снизу, соответственно, как показано на фиг.3. Предпочтительно, композитные материалы должны образовывать сэндвич-структуру в то время, когда электроды и участки вокруг них сжимаются. Вспомогательные сдавливающие элементы 32b и 33b выполняются из диэлектрического материала, обладающего высокой термостойкостью, такого как фторсодержащий полимер, в частности, политетрафторэтилен (PTFE) или керамика, и сдавливающие элементы 32b и 33b закрепляются на электродах 32а и 33а так, что нижние поверхности, то есть поверхности контакта композитных материалов W1 и W2 со вспомогательными сдавливающими элементами 32b и 33b, находятся вровень с нижними поверхностями электродов 32а и 33а, соответственно.

В соответствии с третьим вариантом осуществления изгиб или деформацию композитных материалов W1 и W2, вызванных тепловым излучением, можно уменьшить путем сдавливания более широких областей композитных материалов W1 и W2, чем областей, на которые подается напряжение электродов 32а и 33а. Поскольку области плавления композитных материалов W1 и W2 могут увеличиваться путем сдавливания более широких областей композитных материалов W1 и W2, чем областей, на которые подается напряжение, прочность соединения может увеличиваться. Если не обеспечиваются вспомогательные сдавливающие элементы 32b и 33b, то когда композитные материалы W1 и W2 изгибаются или деформируются, расплавленный полимер, затекающий в зазор между композитными материалами W1 и W2, подвергается воздействию воздуха, так что поверхность расплавленного полимера окисляется, в результате чего сварка может затрудняться. Поэтому предпочтительно, чтобы крепление композитных материалов осуществлялось путем сдавливания электродов и областей вокруг них.

Сдавливание электродов и областей вокруг них может поддерживаться в течение заранее определенного времени не только во время подачи напряжения, но и после подачи напряжения. Например, предпочтительно, после того как ток соединения отключается, электроды и вспомогательные сдавливающие элементы в течение от 1 до 30 секунд остаются дополнительно прижатыми к композитным материалам W1 и W2 сверху и снизу с заранее определенным усилием сварки. Поскольку можно предположить, что композитные материалы могут изгибаться или деформироваться в результате излучения остаточного тепла, когда электроды и вспомогательные сдавливающие элементы удаляются с композитных материалов сразу после подачи напряжения, изгиб или деформация композитных материалов от теплового излучения могут дополнительно уменьшаться путем сдавливания поверхностей композитных материалов, соответствующих областям вокруг соединяемого участка между композитными материалами после подачи напряжения.

На фиг.4 показана модификация третьего варианта осуществления. В этой модификации используются сдавливающие электроды 42 и 43, которые имеют вспомогательные сдавливающие элементы 42b и 43b для сдавливания композитных материалов W1 и W2, которые располагаются вокруг электродов 42а и 43а и функционируют независимо от электродов 42а и 43а, соответственно. Вспомогательные сдавливающие элементы 42b и 43b присоединяются к сдавливающим механизмам, не показаны, которые отличаются от механизмов для электродов 42а и 43а.

В соответствии с данной модификацией, так как усилие сварки для электродов 42а и 43а и усилие сварки для областей вокруг электродов 42а и 43а могут изменяться, электроды 42а и 43а могут без нарушения приводиться в контакт с композитными материалами W1 и W2, соответственно, даже если поверхности композитных материалов W1 и W2 не являются плоскими, или когда поверхности композитных материалов W1 и W2 деформируются на этапе соединения. Перед тем как начинается соединение между композитными материалами W1 и W2, композитные материалы W1 и W2 для их фиксации сначала сжимаются с заранее определенным усилием сварки с помощью вспомогательных сдавливающих элементов 42b и 43b, и затем электроды 42а и 43а вводятся в контакт с композитными материалами W1 и W2 с заранее определенным усилием сварки так, чтобы можно было начать соединение между ними. Таким образом, сдавливание с помощью электродов 42а и 43а и сдавливание с помощью вспомогательных сдавливающих элементов 42b и 43b вокруг электродов могут выполняться независимыми сдавливающими механизмами.

В этой модификации оба из вспомогательных сдавливающих элементов 42b и 43b могут оказывать давление независимо от электродов 42а и 43а. Однако она может быть создана так, что любой из вспомогательных сдавливающих элементов 42b и 43b, например, только вспомогательный сдавливающий элемент 42b, установленный вокруг электрода 42а, расположенного на композитном материале W1, может осуществлять сдавливание независимо.

Кроме того, когда электроды роликового типа 22 и 23 используются, как в вышеупомянутом втором варианте осуществления, на обоих концах электродов 22 и 23 предусматриваются вспомогательные сдавливающие элементы роликового типа, что позволяет соединять композитные материалы W1 и W2 непрерывно, в то время как изгиб или деформация композитных материалов W1 и W2 уменьшается.

Например, как показано на фиг.5, могут использоваться сдавливающие электроды 52 и 53 роликового типа, снабженные вспомогательными сдавливающими элементами 52b и 53b роликового типа на обоих концах электродов 52а и 53а, соответственно.

Варианты композитного материала

Хотя толщина композитного материала, подлежащего соединению, не ограничивается, если композитный материал может фиксироваться и к нему может подводиться энергия, толщина предпочтительно составляет от 0,1 до 10 мм, более предпочтительно от 0,5 до 5 мм и более предпочтительно от 0,5 до 2 мм.

В способе изготовления соединенного тела в соответствии с настоящим изобретением заготовка композитного материала, содержащая термопластический полимер, или термопластичный полимер в качестве матрицы и дискретные углеродные волокна, может помещаться между композитными материалами, которые должны свариваться вместе. Заготовка имеет размер, который не влияет на форму изделия и размер изделия после его соединения, и ее форма и размер не ограничиваются. Например, это гранула, имеющая диаметр 3 мм и толщину 3 мм. Термопластичный полимер, из которого состоит заготовка, может быть таким же или отличающимся от термопластичного полимера - композитного материала. Также дискретные углеродные волокна, содержащиеся в заготовке, могут быть такими же или отличающимися от тех, что содержаться в композитном материале.

В способе изготовления соединенного тела настоящего изобретения выступы, сделанные из матрицы или композитного материала, могут создаваться на композитном материале, который должен соединяться сваркой. Выступы имеют размеры, не влияющие на форму изделия и размер изделия после соединения, и их форма и размер не ограничиваются. Например, они представляют собой конические выступы, имеющие диаметр 3 мм и высоту 3 мм.

В способе изготовления соединенного тела настоящего изобретения, по меньшей мере, один, выбранный из группы, состоящей из дискретных углеродных волокон, электропроводящих волокон и электропроводящего листа, предпочтительно вставляется между композитными материалами, которые должны свариваться вместе. Примеры электропроводящих волокон включают в себя углеродные волокна и металлические волокна, а формы волокон включают в себя тканые сетки, вязаные сетки и нетканое полотно, и, кроме того, имеются однонаправленные материалы из непрерывных волокон. Примеры электропроводящего листа включают в себя углеродное волокно, композитные материалы, металлические пластины и металлическую фольгу, но не ограничиваются ими.

Устройство для изготовления

Настоящее изобретение является также устройством для изготовления соединенного тела путем перекрывания друг с другом множества композитных материалов (W1, W2), каждый из которых содержит термопластичный полимер и дискретные углеродные волокна, ориентированные случайным образом, изобретение включает в себя:

(i) первый электрод (12, 22, 32а, 42а, 52а), находящийся в контакте с самым верхним поверхностным слоем одного из перекрывающихся композитных материалов;

(ii) второй электрод (13, 23, 33а, 43а, 53а), находящийся в контакте с самым верхним поверхностным слоем второго из перекрывающихся композитных материалов;

(iii) источник (4) питания для подачи электричества между первым электродом и вторым электродом;

(iv) сдавливающий механизм (не показан), присоединенный, по меньшей мере, к одному из первого или второго электродов; и

(v) контроллер (не показан) для управления током соединения и временем подачи напряжения, при этом,

по меньшей мере, часть перекрывающегося участка композитных материалов помещается между первым электродом и вторым электродом, и электричество прикладывается между электродами, в то время как композитные материалы подвергаются сдавливанию так, чтобы соединить сваркой термопластичные полимеры с помощью джоулева тепла.

Предпочтительно, устройство для изготовления имеет вспомогательные сдавливающие механизмы для сдавливания областей вокруг электродов. Также предпочтительно, что сдавливающие механизмы для электродов и вспомогательные сдавливающие механизмы для сдавливания участков вокруг электродов функционируют независимо. Предпочтительно, первый и второй электроды являются электродами роликового типа, и электричество прикладывается в то время, когда перекрывающиеся композитные материалы помещаются между роликами и сжимаются.

Способ соединения

Настоящее изобретение является способом соединения вместе композитных материалов путем перекрывания друг с другом множества композитных материалов, каждый из которых содержит термопластичный полимер и углеродные волокна, и подачи электричества, по меньшей мере, к части перекрывающегося участка для соединения сваркой термопластичных полимеров.

Настоящее изобретение включает в себя способ, характеризующийся тем, что композитные материалы, каждый из которых содержит термопластичный полимер и дискретные углеродные волокна, ориентированные случайным образом, используются в качестве композитных материалов. Согласно настоящему изобретению, поскольку используются композитные материалы, которые содержат дискретные углеродные волокна, ориентированные случайным образом, соединенные композитные материалы с трудом изгибаются или деформируются.

Таким образом, настоящее изобретение является способом, в котором деформация уменьшается, когда композитные материалы, каждый из которых содержит термопластичный полимер и углеродные волокна, накладываются друг на друга, и для соединения сваркой термопластичных полимеров электричество прикладывается, по меньшей мере, к части перекрывающегося участка так, чтобы соединить сваркой композитные материалы, и при этом

композитные материалы, каждый из которых содержит термопластичный полимер и дискретные углеродные волокна, ориентированные случайным образом, используются как композитные материалы.

ПРИМЕРЫ

Следующие примеры представлены с целью дополнительной иллюстрации настоящего изобретения, но ни каким образом не должны рассматриваться как ограничивающие.

Пример 1

Композитный материал

Углеродные волокна, обрезанные до средней длины волокна 20 мм (марка Тепах STS40 компании Toho Тепах Co., Ltd., средний диаметр волокна 7 мкм), были ориентированы случайным образом, чтобы обеспечить средний вес 540 г/м2 и весовое соотношение углеродных волокон 52%, при этом в качестве матрицы для получения композитного материала с углеродными волокнами использовался нейлон марки Unitika 6 компании Unitika Ltd.

Фиксация, подача напряжения

Два композитных материала с размерами пластины 100 мм × 25 мм × 2 мм приготавливали и перекрывали друг с другом, и перекрывающийся участок помещали между электродами. Использовались медные электроды, имеющие диаметр на конце 12 мм. Усилие между электродами устанавливали равным 6,6 кН (58,4 МПа). В течение 1 секунды, в то время, когда перекрывающиеся композитные материалы подвергали сдавливанию, прикладывали ток 60 А от источника постоянного тока. Количество соединяющих точек было равно 1.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 1,61 кН. Деформация типа изгиба в полученном теле не наблюдалась.

Пример 2

Два композитных материала того же типа, как и в примере 1, приготавливали, накладывали друг на друга и помещали между медными электродами, имеющими на конце диаметр 5 мм. Усилие при сварке давлением устанавливали равным 3,4 кН (173 МПа) и в течение 2 секунд прикладывался ток 60 А от источника постоянного тока. Количество соединяющих точек было равно 1.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 2,77 кН. Деформация типа изгиба в полученном теле не наблюдалась.

Пример 3

Композитный материал

Углеродные волокна, обрезанные до средней длины волокна 20 мм (Тепах STS40 от Toho Tenax Со. Ltd., средний диаметр волокна 7 мкм), были ориентированы случайным образом, чтобы обеспечить средний вес 540 г/м2 и весовое соотношение углеродных волокон 52%, при этом в качестве матрицы для получения композитного материала с углеродными волокнами использовали нейлон марки Unitika 6 Unitika Ltd.

Фиксация, подача напряжения

Два композитных материала с размерами пластины 100 мм × 25 мм × 1,5 мм приготавливали и перекрывали друг с другом, и помещали между электродами. Использовали медные электроды, имеющие внутренний диаметр 7 мм, и вспомогательный сдавливающий электрод, выполненный из фтор-каучука и имеющий внешний диаметр 16 мм. Усилие при сварке давлением устанавливали равным 5,6 кН (27,9 МПа). Электричество подавалось от источника постоянного тока, в то время как композитные материалы подвергались сдавливанию. Величина тока увеличивалась от 5 А до 50 А в течение первых 0,5 секунды и потом поддерживалась на уровне 50 А в течение 1,5 секунд. Количество соединяющих точек было равно 1.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 4,34 кН. Деформация типа изгиба в полученном теле не наблюдалась.

Сравнительный пример 1 (однонаправленный материал)

Композитный материал

Модифицированную кислотой полипропиленовую полимерную пленку (пленка толщиной 30 мкм, приготовленная смешиванием 96% вес. гранул Prime Polypro J108M компании Prime Polymer Co., Ltd. и 4% вес. гранул модифицированного малеиновым ангидридом полипропилена Toyotac PMAH1000P компании Toyobo Co., Ltd. с помощью ротационного смесителя и формовкой смеси с помощью экструдера, при этом количество кислоты в общем объеме полимеров составляло 0,20% вес.) размещали на обеих сторонах листа, приготовленного путем выравнивания нитей углеродного волокна (Тепах STS40 Toho Tenax Со. Ltd., средний диаметр волокна 7 мкм) в одном направлении, в то время как они были растянуты до ширины в 16 мм, чтобы обеспечить количество модифицированного кислотой полипропиленового полимера в составе 52 весовых частей в расчете на 100 весовых частей углеродных волокон, и полученный слоистый материал сдавливали валиком, нагретым до 220°С, для получения листа из одноосно ориентированного композитного материала, армированного углеродным волокном.

Фиксация, подача напряжения

Данный лист из одноосно ориентированного композитного материала, армированного углеродным волокном, был обрезан до 30 см в ширину и 30 см в длину, и 18 заготовок материала накладывали друг на друга в одном направлении и нагревали при

2,0 МПа путем горячей прессовки при 240°С в течение 5 минут для получения формованной пластины толщиной 2,0 мм.

Пластины размером 100 мм × 25 мм вырезали из данного одноосно ориентированного композитного материала в направлении волокон в продольном направлении и накладывали друг на друга, и перекрывающийся участок помещали между электродами. Использовали медные электроды, имеющие диаметр 5 мм, и усилие при сварке давлением устанавливали равным 2,3 кН (117 МПа). Электричество подавали от источника постоянного тока, в то время как пластины находились под давлением. Величину тока увеличивали с 10 А до 50 А в течение 3 секунд после начала подачи напряжения и затем подачу напряжения прекращали.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 0,12 кН. Была отмечена деформация композитных материалов в соединенном теле, полученном путем сдавливания электродами и подачи напряжения.

Сравнительный пример 2 (длинные волокна)

Композитные материалы

Плоские литые изделия в виде пластины, имеющие внешние размеры 150 мм × 150 мм и толщину 1,4 мм, получали из длинноволоконных гранул (Torayca long fiber pellet компании Toray Industries, Inc.) на литьевой машине, имеющей усилие прижима 100 тонн. На данном этапе весовое соотношение углеродных волокон литого изделия устанавливали равным 25%. Для данного литья температуру цилиндра вблизи сопла устанавливали равной 250°С и температуру формы устанавливали равной 70°С.

Фиксация, подача напряжения

Пластины размером 100 мм × 25 мм вырезали из этой плоской пластины и накладывали друг на друга, и перекрывающийся участок помещали между электродами. Использовали медные электроды, имеющие диаметр 5 мм, и усилие при сварке давлением устанавливали равным 3,4 кН (МПа). Электричество подавалось от источника постоянного тока, в то время как перекрывающийся участок находился под давлением. Величину тока увеличивали с 10 А до 30 А в течение 3 секунд с начала подачи напряжения и затем подачу напряжения прекращали. Количество соединяющих точек было равно 1.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 0,84 кН. Результаты показаны ниже в таблице 1.

Пример 4

Углеродные волокна (Тепах STS40-24KS компании Toho Тепах Co., Ltd (диаметр волокна 7 мкм, ширина волокна 10 мм)) растягивали до ширины 20 мм и обрезали до длины волокна 20 мм. Затем полученные углеродные волокна помещали в коническую трубу и подавали со скоростью 301 г/мин, воздух продували над углеродными волокнами в конической трубе, чтобы частично расширить пучки волокон, и волокна распыляли над стендом, расположенным ниже сопла конической трубы.

В это время в качестве полимера матрицы приготавливали порошок РА6 (полиамид) (компания 1015 В Ube Industries, Ltd.), имеющий средний диаметр частиц, равный 1 мм. Он поступал в коническую трубу со скоростью 480 г/мин и распылялся одновременно с углеродными волокнами для получения матрицы из смеси полиамида и углеродных волокон, имеющих среднюю длину волокна 20 мм. Критическое количество одиночных волокон полученной матрицы составило 86, объемное соотношение пучков углеродных волокон, рассчитанное по общему количеству волокон в матрице, составило 30%, и среднее количество (N) волокон, содержащихся в пучке (А) армирующих волокон, составило 320.

Чтобы получить композитный материал, имеющий толщину 1,6 мм, четыре матрицы ламинировали совместно и производили горячую прессовку при 300°С и 2 МПа. Коэффициент Еδ составил 1,1, и объемное содержание Vf составило 29,6 об.%.

Две пластины, имеющие размер 100 мм × 25 мм и толщину 1,5 мм, приготавливали из данного композитного материала, накладывали друг на друга и помещали между медными электродами, имеющими на конце диаметр 12 мм. Количество соединяющих точек было равно 1, и усилие при сварке давлением устанавливали равным 6,6 кН (58,4 МПа). В течение 1 секунды под давлением пропускали ток 30 А от источника постоянного тока. После этого давление поддерживали на электродах в течение 10 секунд, пока не завершалось охлаждение.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 1,58 кН. Деформации типа изгиба в полученном теле не наблюдалась.

Пример 5

Два композитных материала такого же типа, как в примере 4, приготавливали, накладывали друг на друга и помещали между медными электродами, имеющими на конце диаметр 5 мм. Количество соединяющих точек было равно 1, и усилие при сварке давлением устанавливали равным 3,4 кН (173 МПа). В течение 2 секунд под давлением пропускали ток 30 А от источника постоянного тока. После этого давление поддерживали на электродах в течение 10 секунд, пока не завершалось охлаждение.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 2,71 кН. Деформации типа изгиба в полученном теле не наблюдалось.

Пример 6

Два композитных материала такого же типа, как в примере 4, приготавливали и накладывали друг на друга, и при этом использовали медный электрод, имеющий внутренний диаметр 7 мм, и вспомогательный сдавливающий электрод, сделанный из фтор-каучука, имеющий внешний диаметр 16 мм. Количество соединяющих точек было равно 1, и усилие при сварке давлением устанавливали равным 5,6 кН (27,9 МПа). Электричество подавали от источника постоянного тока под давлением. Величину тока увеличивали от 2,5 А до 25 А в первые 0,5 секунды и потом поддерживали на 25 А в течение 1,5 секунд. Давление поддерживали на электродах в течение 10 секунд с момента окончания подачи напряжения до окончания охлаждения.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 4,25 кН. Деформации типа изгиба в полученном теле не наблюдалось.

Пример 7

Два композитных материала такого же типа, как в примере 4, приготавливали, накладывали друг на друга и помещали между медными роликовыми электродами, имеющими диаметр 50 мм и ширину 10 мм. Усилие при сварке давлением устанавливали равным 3,4 кН. В то время, как два композитных материала, будучи перекрытыми друг с другом, двигались со скоростью 5 мм/сек, в течение 2 секунд под давлением пропускали ток 30 А от источника постоянного тока. Другую пару роликовых сдавливающих механизмов устанавливали непосредственно за роликовыми электродами для сдавливания композитных материалов. Усилие при сварке давлением, создаваемое роликами, устанавливали равным 1,1 кН.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 1,55 кН. Деформации типа изгиба в полученном теле не наблюдалось.

Пример 8

Углеродные волокна (Тепах STS40-24KS Toho Тепах Co., Ltd. (диаметр волокна 7 мкм, ширина волокна 10 мм)) растягивали до ширины 25 мм и обрезали до длины волокна 20 мм. Затем полученные углеродные волокна помещали в коническую трубу и подавали со скоростью 301 г/мин, воздух продували над углеродными волокнами в конической трубе, чтобы частично расширить пучки волокон, и волокна распыляли над стендом, расположенным ниже сопла конической трубы.

В это время в качестве полимера матрицы приготавливали порошок РА6 (полиамид) (компания 1015 В Ube Industries, Ltd.), имеющий средний диаметр частиц, равный 1 мм. Он поступал в коническую трубу со скоростью 480 г/мин и распылялся одновременно с углеродными волокнами для получения матрицы из смеси полиамида и углеродных волокон, имеющих среднюю длину волокна 20 мм. Критическое количество одиночных волокон полученной матрицы составило 86, объемное соотношение пучков углеродных волокон, рассчитанное по общему количеству волокон в матрице, составило 13%, и среднее количество (N) волокон, содержащихся в пучке (А) армирующих волокон, составило 93.

Чтобы получить композитный материал, имеющий толщину 1,6 мм, четыре матрицы ламинировали совместно и производили горячую прессовку при 300°С и 2 МПа. Коэффициент Еδ составил 1,0, и объемное содержание Vf составило 29,6 об.%.

Два вышеуказанных композитных материала приготавливали, накладывали друг на друга и помещали между медными электродами, имеющими на конце диаметр 12 мм. Количество соединяющих точек было равно 1, и усилие при сварке давлением устанавливали равным 6,6 кН (58/4 МПа). В течение 1 секунды под давлением пропускали ток 30 А от источника постоянного тока. После этого давление поддерживали на электродах в течение 10 секунд, пока не завершалось охлаждение.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 1,47 кН. Деформации типа изгиба в полученном теле не наблюдалось.

Пример 9

Углеродные волокна (Тепах STS40-24KS компании Toho Тепах Co., Ltd. (диаметр волокна 7 мкм, ширина волокна 10 мм) растягивали до ширины 15 мм и обрезали до длины волокна 20 мм. Затем полученные углеродные волокна помещали в коническую трубу со скоростью подачи 301 г/мин, воздух продувался над углеродными волокнами в конической трубе, чтобы частично расширить пучки волокон, а волокна распылялись над стендом, расположенным ниже сопла конической трубы.

В это время в качестве полимера матрицы приготавливали порошок РА6 (полиамид) (компания 1015 В Ube Industries, Ltd), имеющий средний диаметр частиц, равный 1 мм. Он поступал в коническую трубу со скоростью 480 г/мин и распылялся одновременно с углеродными волокнами для получения матрицы из смеси углеродных волокон, имеющих среднюю длину волокна 20 мм, и полиамида. Критическое количество одиночного волокна полученной матрицы составило 86, объемное соотношение пучков углеродных волокон, рассчитанное по общему количеству волокон в матрице, составило 96%, и среднее количество (N) волокон, содержащихся в пучке (А) армирующих волокон, составило 2251.

Для приготовления композитного материала, имеющего толщину 1,6 мм, четыре слоя ламинировали вместе и производили горячую прессовку при 300°С и 2 МПа. Коэффициент Еδ составил 1,1, и объемное содержание Vf составило 29,6 об.%.

Два вышеуказанных композитных материала приготавливали, накладывали друг на друга и помещали между медными электродами, имеющими на конце диаметр 12 мм. Количество соединяющих точек было равно 1, и усилие при сварке давлением устанавливали равным 6,6 кН (58,4 МПа). В течение 1 секунды под давлением пропускали ток 30 А от источника постоянного тока. После этого давление поддерживали на электродах в течение 10 секунд, пока не завершалось охлаждение.

Оценка

При испытании полученного соединенного тела на сдвиг путем растяжения со скоростью 1 мм/мин с помощью универсальной испытательной машины напольного типа марки 5587 компании Инстрон Лтд., рассчитанной на 300 кН, усилие разрушения составило 1,39 кН. Деформации типа изгиба в полученном теле не наблюдалось.

Пример 10

Подготовлены композитные материалы такого же типа, как в примере 4, и два изделия, имеющие форму шляпы, показанные на фиг.6, полученные формовкой композитных материалов путем горячей прессовки, соединены вместе. Электроды, которые использовались в данном случае, это медный электрод, имеющий диаметр 7 мм, и вспомогательный сдавливающий электрод, сделанный из фтор-каучука и имеющий внешний диаметр 16 мм. Усилие при сварке давлением устанавливали равным 5,6 кН (27,9 МПа) и в течение 3 секунд пропускали ток 30 А и поддерживали на электродах в течение 5 секунд после подачи напряжения. Соединение осуществляли во множественных точках с интервалом 50 мм.

Результат изобретения

В соответствии со способом изготовления настоящего изобретения множество композитных материалов может быть соединено друг с другом слабым током в очень короткий период времени. В соответствии со способом изготовления настоящего изобретения деформация, такая как изгиб, в соединенном теле проявляется редко. Прочность на сдвиг при растяжении полученного соединенного тела сравнима с прочностью, полученной другим способом соединения, и может быть получено соединенное тело с достаточно высокой прочностью. Поскольку способ изготовления настоящего изобретения может осуществляться размещением электродов в руке робота, как при обычной точечной сварке металла, обработке может подвергаться заготовка, имеющая сложную пространственную форму. Согласно устройству изготовления данного изобретения, соединение между композитными материалами может эффективно осуществляться слабым током, при этом деформация, такая как изгиб, возникает редко.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО КОМПОЗИТНОГО МАТЕРИАЛА | 2011 |

|

RU2560372C2 |

| АРМИРОВАНИЕ ПЕНОПЛАСТОВ ИЗ СОЕДИНЕННЫХ ДРУГ С ДРУГОМ СЕГМЕНТОВ ВОЛОКНАМИ | 2015 |

|

RU2705089C2 |

| Способ ультразвуковой консолидации композиционных изделий | 2023 |

|

RU2819289C1 |

| Абсорбирующие изделия с барьерными ножными манжетами | 2014 |

|

RU2626229C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ТЕКСТИЛЕЙ (ВОЛОКНО-НАНОВОЛОКНО) ПРИ ИСПОЛЬЗОВАНИИ ЭФФЕКТИВНЫХ СВЯЗЕЙ ВОЛОКНА С НАНОВОЛОКНОМ, ВКЛЮЧАЮЩИЙ НОВЫЕ ДЕЙСТВЕННЫЕ МЕХАНИЗМЫ ПЕРЕДАЧИ НАГРУЗКИ | 2017 |

|

RU2725456C1 |

| ЭЛЕКТРОПРОВОДЯЩЕЕ КОМПОЗИТНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2022 |

|

RU2790823C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ В Z-НАПРАВЛЕНИИ | 2015 |

|

RU2702556C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 2010 |

|

RU2550200C2 |

| НЕСУЩИЕ ТРОСЫ ДЛЯ ЭЛЕКТРОПОЕЗДОВ, СПОСОБЫ ИЗГОТОВЛЕНИЯ И СПОСОБЫ ДЛЯ УСТАНОВКИ | 2016 |

|

RU2747274C2 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2018 |

|

RU2736266C1 |

Изобретение относится к способу изготовления соединенного тела, соединенному телу, устройству для его изготовления и способу соединения множества композитных материалов. Способ изготовления соединенного тела содержит этапы: (i) подготовку множества композитных материалов, содержащих термопластичный полимер и дискретные углеродные волокна, которые ориентированы случайным образом, (ii) перекрывание композитных материалов друг с другом, (iii) помещение по меньшей мере части перекрывающегося участка между парой электродов и (iv) подачу электричества к электродам, чтобы сварить термопластичные полимеры с помощью джоулева тепла. Технический результат - соединение осуществляют в очень короткий период времени слабым током, используют для заготовок со сложной пространственной формой, соединенное тело обладает высокой прочностью, при этом деформация, такая как изгиб, проявляется редко. 4 и 14 з.п. ф-лы, 1 табл., 6 ил., 12 пр.

1. Способ изготовления соединенного тела, содержащий следующие этапы:

(i) подготовку множества композитных материалов, содержащих термопластичный полимер и дискретные углеродные волокна, которые ориентированы случайным образом;

(ii) перекрывание композитных материалов друг с другом;

(iii) помещение по меньшей мере части перекрывающегося участка между парой электродов; и

(iv) подачу электричества к электродам, чтобы сварить термопластичные полимеры с помощью джоулева тепла.

2. Способ изготовления по п. 1, в котором дискретные углеродные волокна имеют среднюю длину волокон от 5 до 100 мм.

3. Способ изготовления по п. 1, в котором композитный материал содержит от 10 до 1000 вес.ч. дискретных углеродных волокон в расчете на 100 вес.ч. термопластичного полимера.

4. Способ изготовления по п. 1, в котором термопластичный полимер является по меньшей мере одним, выбранным из группы, в состав которой входит полиамид, поликарбонат, полиоксиметилен, полифениленсульфид, полифениленовый эфир, модифицированный простой полифениленовый эфир, полиэтилентерефталат, полибутилентерефталат, полиэтиленнафталат, полиэтилен, полипропилен, полистирол, полиметилметакрилат, AS полимер и ABS полимер.

5. Способ изготовления по п. 1, в котором композитные материалы помещают между электродами, в то время как они находятся под давлением.

6. Способ изготовления по п. 5, в котором композитные материалы помещают между электродами, в то время как электроды и участки вокруг них находятся под давлением.

7. Способ изготовления по п. 6, в котором сдавливание электродов и сдавливание участков вокруг электродов осуществляют с помощью независимых сдавливающих механизмов.

8. Способ изготовления по п. 1, в котором композитные материалы помещают между электродами роликового типа и прикладывают энергию, когда они находятся под давлением.

9. Способ изготовления по п. 1, в котором величина тока составляет от 5 до 100 А, и время подачи напряжения составляет от 1 до 20 с.

10. Способ изготовления по п. 1, в котором композитные материалы дополнительно помещают между электродами в течение от 1 до 30 с после подачи напряжения.

11. Соединенное тело, содержащее множество композитных материалов, содержащих термопластичный полимер и дискретные углеродные волокна, изготовленное согласно способу по любому из пп. 1-10.

12. Соединенное тело по п. 11, в котором дискретные углеродные волокна имеют среднюю длину волокна от 5 до 100 мм.

13. Соединенное тело по п. 11, в котором содержание углеродных волокон в композитном материале составляет от 10 до 90% объемного содержания (Vf).

14. Устройство для изготовления соединенного тела, содержащего множество перекрывающихся композитных материалов, содержащих термопластичный полимер и дискретные углеродные волокна, которые ориентированы случайным образом, причем устройство содержит:

(i) первый электрод, находящийся в контакте с самым верхним слоем одного из перекрывающихся композитных материалов;

(ii) второй электрод, находящийся в контакте с самым верхним поверхностным слоем второго из перекрывающихся композитных материалов;

(iii) источник питания для подачи электричества между первым и вторым электродами;

(iv) сдавливающий механизм, присоединенный к по меньшей мере одному из первого и второго электродов; и

(v) контроллер для управления током соединения и временем подачи напряжения,

причем по меньшей мере часть перекрывающегося участка композитных материалов помещается между первым электродом и вторым электродом, и электричество прикладывается между электродами, в то время как композитные материалы подвергаются сдавливанию для сваривания термопластичных полимеров с помощью джоулева тепла.

15. Устройство для изготовления по п. 14, содержащее вспомогательный сдавливающий механизм для сдавливания областей вокруг электродов.

16. Устройство для изготовления по п. 15, в котором сдавливающий механизм электродов и вспомогательный сдавливающий механизм для сдавливания участков вокруг электродов функционируют независимо.

17. Устройство для изготовления по п. 14, в котором первый и второй электроды являются электродами роликового типа, и электричество прикладывается в то время, когда перекрывающиеся композитные материалы помещаются между роликами и находятся под давлением.

18. Способ соединения множества композитных материалов, содержащих термопластичный полимер и углеродные волокна, путем их перекрывания друг с другом и подачи электричества к по меньшей мере части перекрывающегося участка, чтобы соединить сваркой термопластичные полимеры, посредством устройства по любому из пп. 14-17,

причем композитный материал содержит термопластичный полимер и дискретные углеродные волокна, ориентированные случайным образом.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Устройство для пастеризации молока | 1929 |

|

SU19432A1 |

| RU 2008132965 А, 20,02,2010 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2015-10-20—Публикация

2012-04-06—Подача