Известна установка для изготовления из минерального сырья строительных изделий, включающая устройство для измельчения и нодачи порошка, форсунки для его расплавления и электроформовочный агрегат с осадительным и коронирующим электродами.

С целью использования менилитовых сланцев, перед электроформовочным агрегатом установлены устройства для избирательного измельчения сланцев с электросепаратором, газогенератор и скрубер с отстойником.

Для обеспечения иепрерывности процесса изготовления труб в межэлектродном пространстве и осаждения частиц сланца на электроде последний имеет возможность перемещения вдоль оси установки.

Для отбора тепловой энергии, от формируемой трубы осадительный электрод выполнен пустотелым.

Пиролиз порошка сланца с получением полукокса и генераторного газа достигается выполнением генератора в виде цилиндра с расположенным внутри него шнеком, а получение химических продуктов - выполнением скрубера с поперечными стенками, заполненными водой.

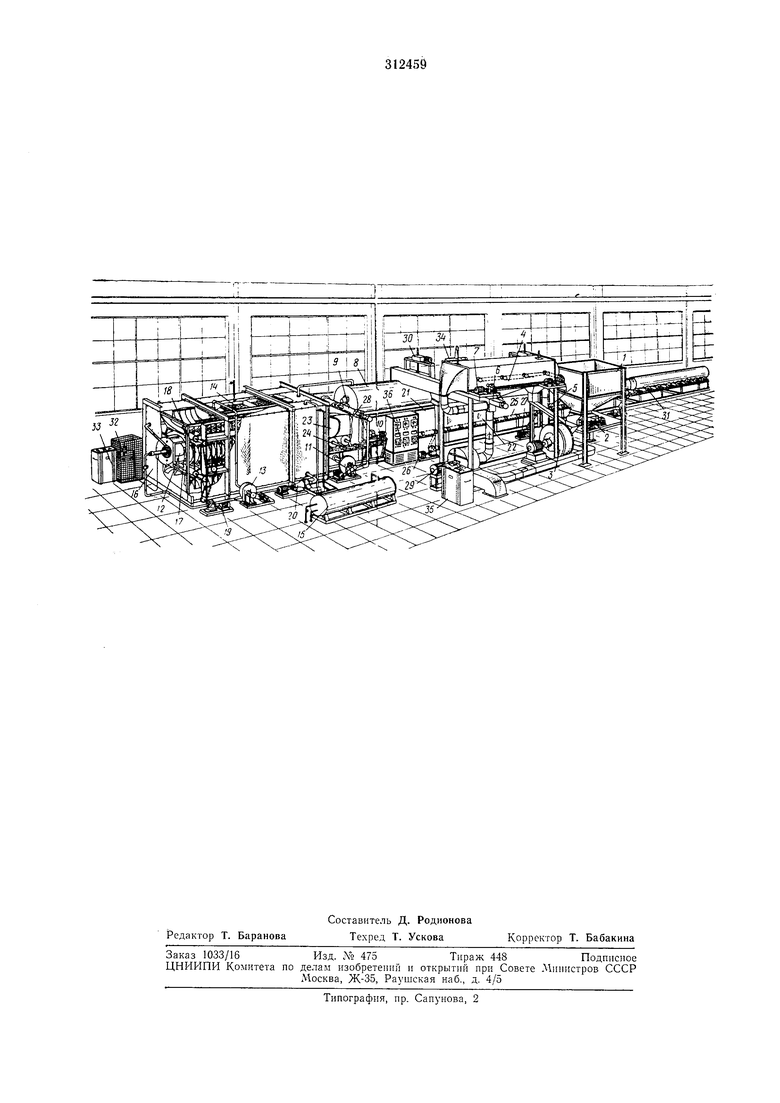

подачи его в аэробильную мельницу 3, дисковый электросепаратор 4 с течкой 5, снабженный шнеком 6 с электронриводом 7. Шнек соединен с газогенератором 8, в котором производится пиролиз мелкой фракции сланца с образованием полукокса и генераторного газа. Газогенератор выполнен в виде пустотелого цилиндра, внутри которого перемешается при помощи шнека порошок сланца,

а подогрев его ведется снаружи цилиндра отходящими газами установки. В передней части газогенератора установлен шнековый дозатор 9 с электроприводом 10, при помощи которого в вептиляторе И полукокс паправляется в внде аэровзвеси в форсунку 12, расположенную в передней части установки. Одновременно в форсунку компрессором 13 нагнетается генераторный газ из скрубера 14, где он очищается от жидкой фазы, идущей в

отстойник 15.

В передней части установки размещен электроформовочный агрегат 16, в котором CMOEIтированы самоочищающийся и самоохлаждаюшийся коронирующий электрод 17 и непрерывно движущийся осадительный электрод 18, выполненный по форме изготовляемого изделия и приводимый в движение электроприводом 19. Осаднтельиый электрод выполнен пустотелым для охлаждения водой нуЗа электроформовочным агрегатом установлены камеры кристаллизации 21 и охлаждения 22, куда направляется отформованное изделие 23. Эти камеры оборудованы транспортерами 24 VI 25 с электроприводами 26 и 27 и теплообменником 28. Для отсоса отходящих газов служит дымосос 29. Камера охлаждения снабжена шибером 30. За камерой охлаждения расположен рольганг 31 для транспортирования изделий на склад готовой продукции.

Для электропитания коронирующего электрода установлен высоковольтно-выпрямительный агрегат 32 с пультом 33 управления, который управляет и регулирует работу электроформовочного агрегата, камер кристаллизации 21 и охлаждения 22 и рольганга 31. Для электропитания электросепаратора 4 предусмотрен высоковольтно-выпрямительный агрегат 34 с пультом 35 управления, регулирующий работу электросепаратора 4, мельницы 3 и дымососа 29.

Для регулировки и управления работой установки по температурным, гидродинамическим режимам, концентрации аэровзвеси, состава газа и другим параметрам служит щит 36 с контрольно-измерительными приборами.

Установка работает следующим образом.

Исходное сырье загружается в бункер /, откуда куски сланца питателем 2 подаются в мельницу 3, где они измельчаются и подсущиваются отходящими газами установки.

Измельченный сланец с потоком отходящих газов в виде аэровзвеси направляется в дисковый электросепаратор. Здесь аэровзвесь под действием электрического коронного разряда разделяется на фазы и компоненты, при этом газообразная фаза отделяется от твердой, которая, в свою очередь, делится по крупности частиц и вещественному составу. Крупные частицы по течке 5 возвращаются в мельницу 3 на домол.

Тонкая фракция из электросепаратора при помощи щнека 6 направляется в газогенератор 8, где происходит пиролиз сланца с образованием полукокса и генераторного газа. Пиролиз сланца производится подогревом его отходящими газами установки и непрерывным перемещением и перемещиванием. Полученный полукокс перемещается дозатором 9 и потоком горячего воздуха нагнетается вентилятором 11 ъ форсунку 12, куда одновременно нагнетается компрессором 13 генераторный газ, предварительно очищенный

от жидкой фазы в скрубере 14. Порошок сланца может использоваться без пиролиза. Аэровзвесь полукокса с генераторным газом или аэровзвесь порошка сланца сжигается в

межэлектродном пространстве агрегата 16. Коронирующий электрод непрерывно охлаждается и очищается генераторным газом или холодным воздухом. Осадительный электрод охлаладается водой путем ее рециркуляции

насосом 20.

Электросформованное изделие 23 направляется в камеры кристаллизации 21 и затем охлаждения 22, которые оборудованы системой воздушного охлаждения по принципу

противотока. При перемещении изделия из камеры кристаллизации в камеру охлаждения для предотвращения подсоса воздуха в поток отходящих газов предусмотрены щиберы 30, из которых охлажденное изделие по

рольгангу 31 поступает на склад готовой продукции.

Предмет изобретения

1.Установка для изготовления из минерального сырья строительных изделий, например труб, включающая устройство для измельчения и подачи порошка, форсунки для его расплавления и электроформовочный агрегат с осадительным и коронирующим

электродами, отличающаяся тем, что, с целью возможности использования для изготовления труб менилитовых сланцев, перед электроформовочным агрегатом установлены устройства для избирательного измельчения

сланцев с электросепаратором, газогенератор и скрубер с отстойником.

2.Установка по п. 1, отличающаяся тем, что, с целью обеспечения непрерывности процесса изготовления труб в межэлектродном

пространстве и осаждения частиц сланца на электроде, последний выполнен с возможностью перемещения вдоль оси установки.

3.Установка по пп. 1 и 2, отличающаяся тем, что, с целью возможности отбора тепловой энергии от формуемой трубы, осадительный электрод выполнен пустотелым.

4.Установка по п. 1, отличающаяся тем, что, с целью пиролиза порошка сланца с получением полукокса и генераторного газа, генератор выполнен в виде цилиндра с расположенным внутри него шнеком.

5.Установка по пп. 1, 4, отличающаяся тем, что, с целью получения химических продуктов, скрубер выполнен с поперечными

стенками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| КА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА С ТВЕРДЫМ ТЕПЛОНОСИТЕЛЕМ | 1970 |

|

SU270684A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| Устройство для термической переработки горючих ископаемых | 1932 |

|

SU33526A1 |

| Устройство для нанесения покрытий из порошковых материалов в электростатическом поле | 1982 |

|

SU1049115A1 |

| Способ безостаточной переработки кусковых топлив на бытовой газ, ароматизированное жидкое топливо или легкую смолу | 1956 |

|

SU116677A2 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

Авторы

Даты

1971-01-01—Публикация