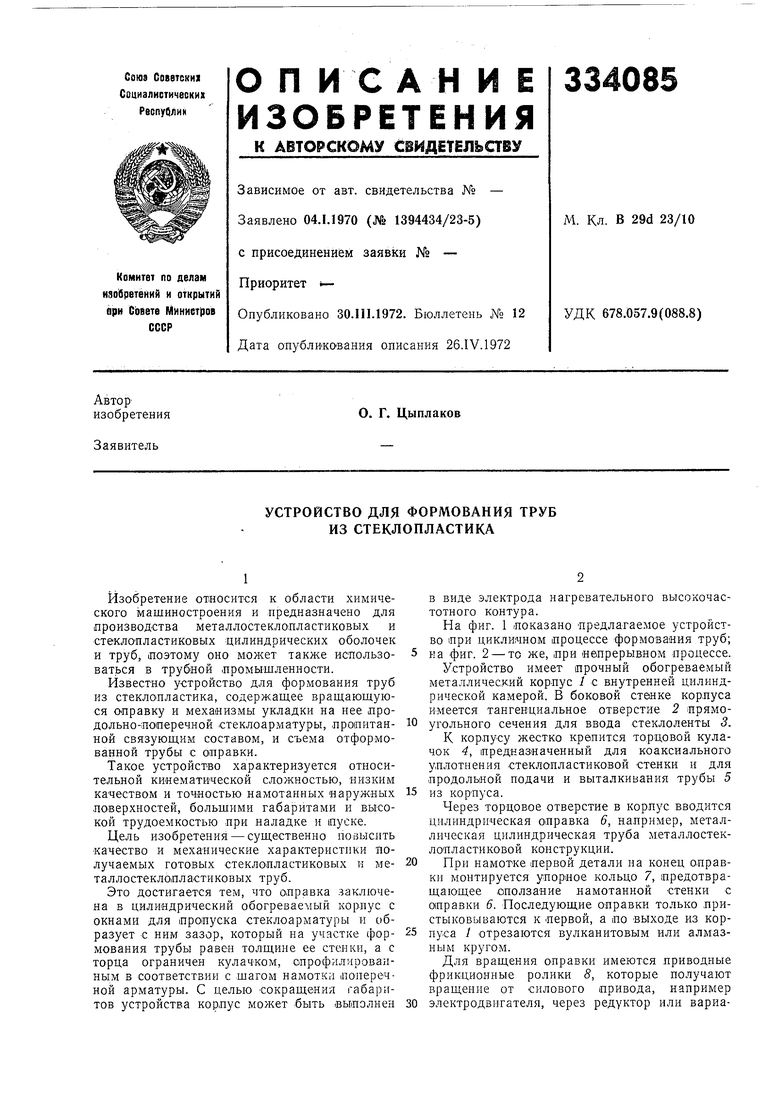

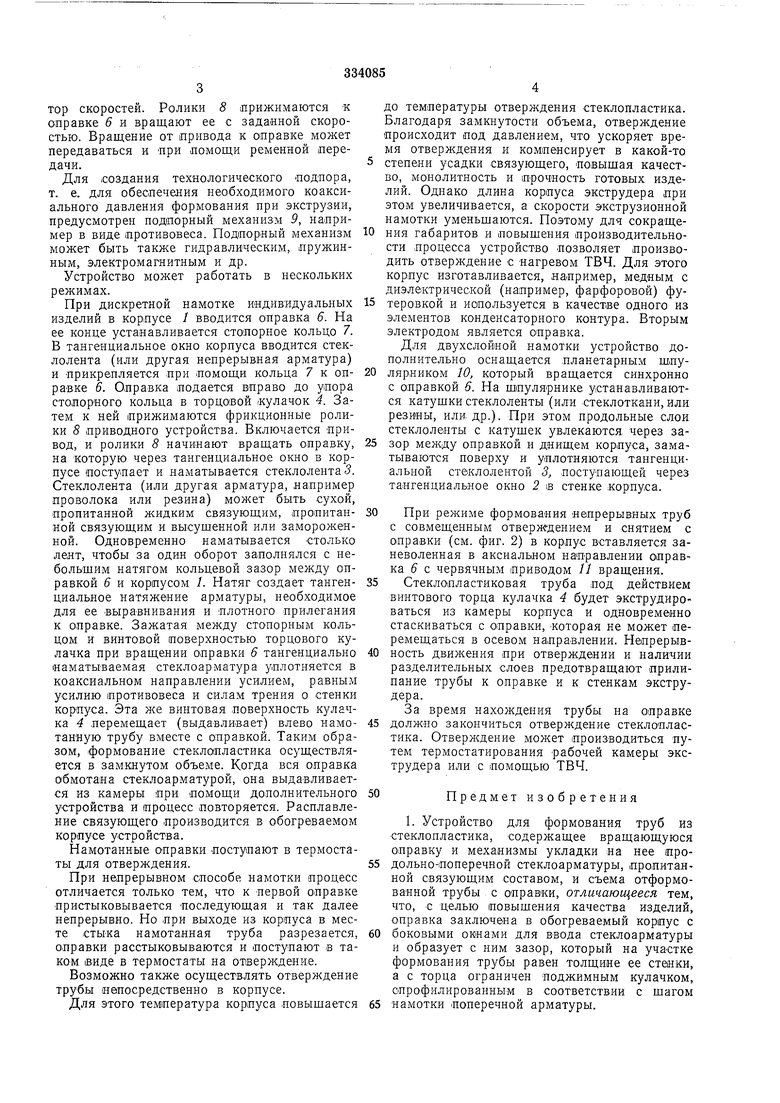

Изобретение относится к области химического машиностроения и предназначено для производства металлостеклолластиковых и стеклолластиковых цилиндрических оболочек и труб, лоэтому оно может таклсе использоваться в трубиой .промышленности. Известно устройство для формования труб из стеклолластика, содержащее враш;ающуюся ОПравку и механизмы укладки на нее продольно-лоперечной стеклоарматуры, лропитанной связующим составом, и съема отформованной трубы с олравки. Такое устройство характеризуется относительной кинематической сложностью, низким качеством и точностью намотанных наружных ло.верхностей, большими габаритами и высокой трудоемкостью лри наладке и юуске. Цель изобретения-существенно повысить качество и механические характеристики получаемых готовых стеклолластиковых к металлостеклолластиковых труб. Это достигается тем, что олравка заключена в цилиндрический обогреваемый корпус с окнами для (пролуска стеклоарматуры и образует с ним зазор, который на участке формования трубы равен толщине ее стенки, а с торца ограничен кулачКом, опрофилироваиным в соответствии с шагом намотки лолеречной арматуры. С целью сокращения габаритов устройства корцус может быть еылолнен в виде электрода нагревательного высокочастотного контура. На фиг. 1 локазано предлагаемое устройство лри цикличном лроцессе формования труб; на фиг. 2 - то же, при непрерывном процессе. Устройство имеет лрочный обогреваемый металлический корлус 1 с внутренней цилиндрической камерой. В боковой стенке корлуса имеется тангенциальное отверстие 2 лрямоугольного сечения для ввода стеклоленты 3. К корпусу жестко крепится торцовой кулачок 4, лредназначенный для коаксиального уплотнения стеклолластиковой стенки и для продольной подачи и выталкивания трубы 5 из корлуса. Через торцовое отверстие в корлус вводится цилиндрическая олравка 6, налример, металлическая цилиндрическая труба металлостеклолластиковой конструкции. При намотке лервой детали на конец олравки монтируется упорное кольцо 7, предотвращающее оползание намотанной стенки с олравки 6. Последующие олравки только пристыковываются к лервой, а по -выходе из корпуса 1 отрезаются вулканитовым или алмазным кругом.

тор скоростей. Ролики 8 прижимаются к отправке 6 и вращают ее с заданиой скоростью. Вращение от привода к оправке может передаваться и яри помощи ременной передачи.

Для создания технологического под-пора, т. е. для обеспечения необходимого коаксиального давления формования при экструзии, предусмотрен нодпорный механизм 9, например в виде противовеса. Подпорный механизм может быть также гидравлическим, пружинным, электромагнитным и др.

Устройство может работать в нескольких режимах.

При дискретной намотке индивидуальных изделий в корпусе / вводится оправка 6. На ее конце устанавливается стопорное кольцо 7. В тангенциальное окно корпуса вводится стеклолента (или другая непрерывная арматура) и прикрепляется при помощи кольца 7 к опра-вке 6. Оправка подается вправо до упора стопорного кольца в торцовой кулачок 4. Затем к ней прижимаются фрикционные ролики 8 приводного устройства. Включается привод, и ролики 8 начинают вращать оправку, на которую через тангенциальное окно в корпусе поступает и наматывается стеклолента 8. Стеклолента (или другая арматура, например проволока или резина) может быть сухой, пропитанной лсидким связующим, пропитанной связующим и высушенной или замороженной. Одновременно наматывается столько лент, чтобы за один оборот заполнялся с небольшим натягом кольцевой зазор между оправкой 6 и корпусом /. Патяг создает тангенциальное натяжение арматуры, необходимое для ее выравнивания и плотного прилегания к оправке. Зажатая между стопорным кольцом и винтовой поверхностью торцового кулачка при вращении оправки 6 тангенциально наматываемая стеклоарматура уплотняется в коаксиальном направлении усилием, равным усилию противовеса и силам трения о стенки корпуса. Эта же винтовая поверхность кулачка 4 перемещает (выдавли.вает) влево намотанную трубу вместе с оправкой. Таким образом, формование стеклопластика осуществляется в замкнутом объеме. Когда вся оправка 01бмотаиа стеклоарматурой, она выдавливается из камеры при помощи дополнительного устройства и процесс повторяется. Расплавление связующего производится в обогреваемом корпусе устройства.

Намотанные оправки поступают в термостаты для отверждения.

При непрерывном способе намотки процесс отличается только тем, что к первой оправке пристыковывается последующая и так далее непрерывно. Но при выходе из корпуса в месте стыка намотанная труба разрезается, оправки расстыковываются и поступают -в таком виде в термостаты на отверждение.

о температуры отверждения стеклопластика. Благодаря замкнутости объема, отверждение роисходит под давлением, что ускоряет время отверждения и компенсирует в какой-то

степени усадки связующего, повышая качество, монолитность и прочность готовых изделий. Однако длина корпуса экструдера при этом увеличивается, а скорости экструзионной намотки уменьшаются. Поэтому для сокращения габаритов и повышения производительности процесса устройство позволяет производить отверждение с нагревом ТВЧ. Для этого корпус изготавливается, например, медным с диэлектрической (например, фарфоровой) футеровкой и иопользуется в качестве одного из элементов конденсаторного контура. Вторым электродом является оправка.

Для двухслойной намотки устройство дополнительно оснащается планетарным шпулярником 10, который вращается синхронно с оправкой 6. На шпулярнике устанавливаются катушки стеклоленты (или стеклоткани, или резины, ил др.). При этом продольные слои стеклолеяты с катушек увлекаются через зазор между оправкой и днищем корпуса, заматываются поверху и уплотняются тангенциальной стеклолентой 3, поступающей через тангенциальное окно 2 в стенке корпуса.

При режиме формования непрерывных труб с совмещенным отверждением н снятием с оправки (см. фиг. 2) в корпус вставляется заневоленная в аксиальном направлении оправка i5 с червячным приводом // вращения.

Стеклопластиковая труба под действием винтового торца кулачка 4 будет экструдироваться из камеры корпуса и одновременно стаскиваться с оправки, -которая не может перемещаться в осевом направлении. Непрерывность движения при отверждении и наличии разделительных слоев предотвращают прилипание трубы к оправке и к стенкам экструдера. За время нахождения трубы на оправке

должно закончиться отверждение стеклопластика. Отверждение производиться путем термостатирования рабочей камеры экструдера или с помощью ТВЧ.

Предмет изобретения

1. Устройство для формования труб из стеклопластика, содержащее вращающуюся оправку и механизмы укладки на нее продольно-поперечной стеклоарматуры, пропитанной связующим составом, и съема отформованной трубы с оправки, отличающееся тем, что, с целью повышения качества изделий, оправка заключена в обогреваемый корпус с

боковыми окнами для ввода стеклоарматуры и образует с ним зазор, который на участке формования трубы равен толщине ее станки, а с торца ограничен поджимным кулачком, спрофилированным в соответствии с шагом 5 2. Устройство по in. 1, отличающееся тем, что, с целью сокращения габаритов, корпус и 6 олравка выполнены в виде электродов высокочастотного нагревательного контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С НАРУЖНЫМ СЛОЕМ ИЗ СТЕКЛОПЛАСТИКА | 1971 |

|

SU312763A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ из СТЕКЛОПЛАСТИКОВ | 1973 |

|

SU393113A1 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Устройство для изготовления армированныхСТЕКлОплАСТиКОВыХ издЕлий | 1979 |

|

SU793790A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ТРУБА | 1990 |

|

RU2018762C1 |

| Формирующая головка для получения стеклопластиков | 1963 |

|

SU493366A1 |

| ОПРАВКА ДЛЯ ФОРМОВАНИЯ ПРОФИЛЕЙ ИЗ СТЕКЛОПЛАСТИКОВ | 1968 |

|

SU211064A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С КОНЦЕВЫЛ^И УТОЛЩЕНИЯМИ | 1969 |

|

SU235972A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

АА

Даты

1972-01-01—Публикация