материапа. Проиории1ональиые питатели с утопленными загрузочными трубами, через которые происходит равночтерная загрузка печи относительно ее оси, позволяют обеспечить равномерное распределение частгш в загружаемом в печь материале, однако по указанной выше прич} не они не обеспечивают полного использова,ния вдуваемого в печь восстанавливающего газа.

Кроме того, ,загрузо1тые трубы таких устройств часто забиваются из-за наличия влаги в загружаемом в печь материале, которая способствует образованию внутри труб затвердевших кусков загружаемого в печь материала. В известных конструкциях загрузочных устройств такого типа отсутствуют, кроме того, специальные устройства, Которые позвогаоти бы определить, в кашсс из труб произошло забивание, а в каких }1ет. Забившиеся нарушают .симметричность загруз1Ш пеш и, как следствие этого, препятств аот полному использоватппо вдyвaevtoгo в печь восстанавливаюшег-э газа.

Цел-Ь изобретения улучшение степе.ни использования восстановитешяютх) газа и полезной работы установки.

Это. .достигается тем, чгго загрузочное , устройство выполнено в витце бункера-питателя с воронкой в верхней части, при чем под воронкой соосно установлен разделительный конус и отходящие от -него загрузочкь е трубы, ocii которых расположены по образующей конуса до пересечения с верхним сечением камеры, а внутри камерь они гшраллельны ее оси и расположены по nepi«})epi-nj рабочей .зоны, тфичем на разгрузочном конус.

Загрузочнью трубы снабжены экраниро ванными устройствами, для измерения температуры материала и газа и момента забивки и., причем в каждую трубу встроены сопла для ее продувки.

Ниже привоаится описание одного из предпочтительных конструктивных вариантов изобретения, не ограничивающего применет1Я устройства в друпк вариантах печей.

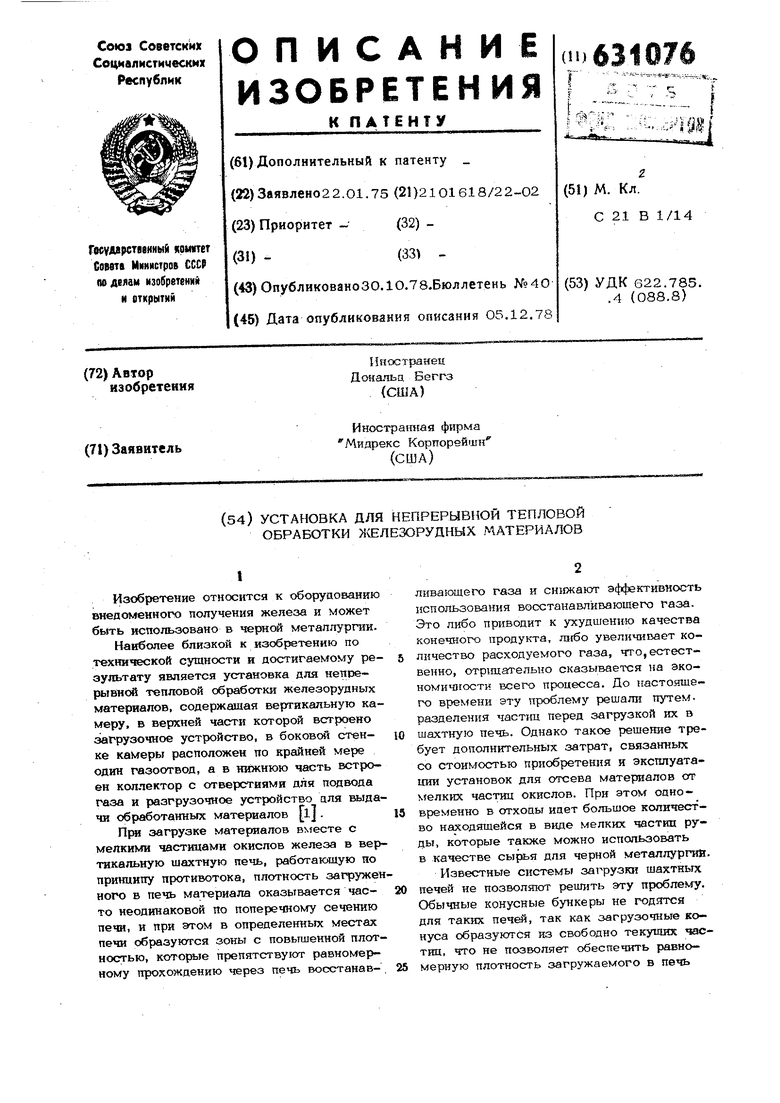

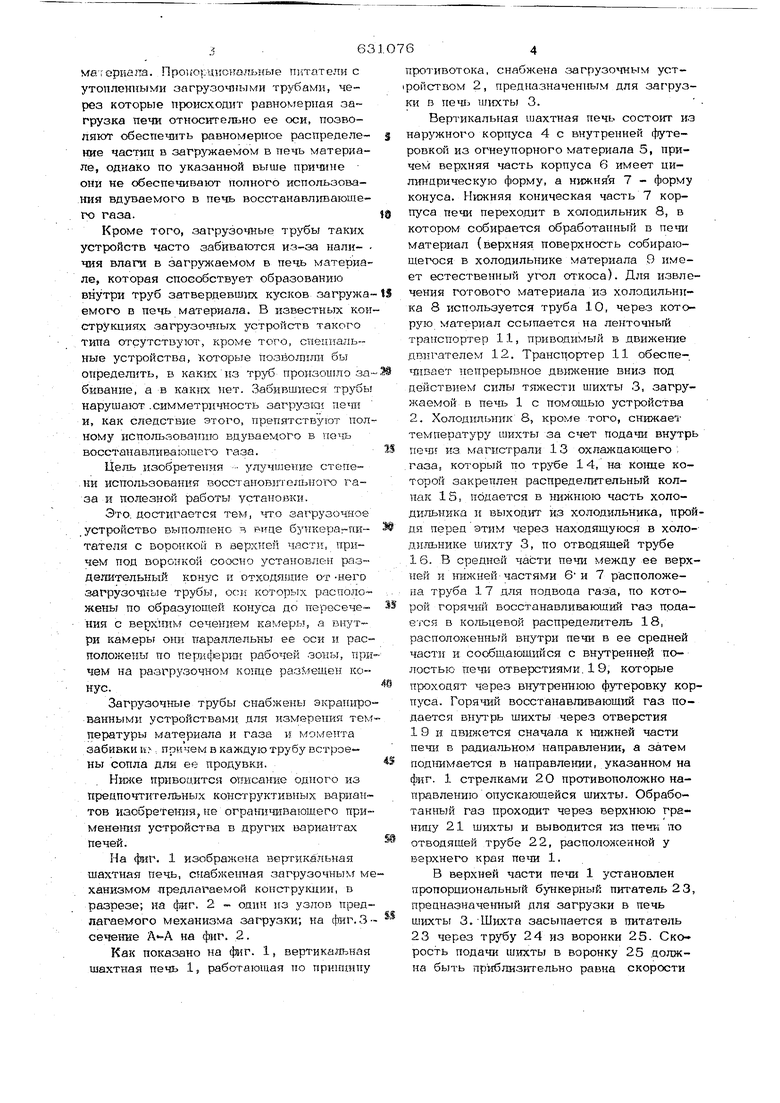

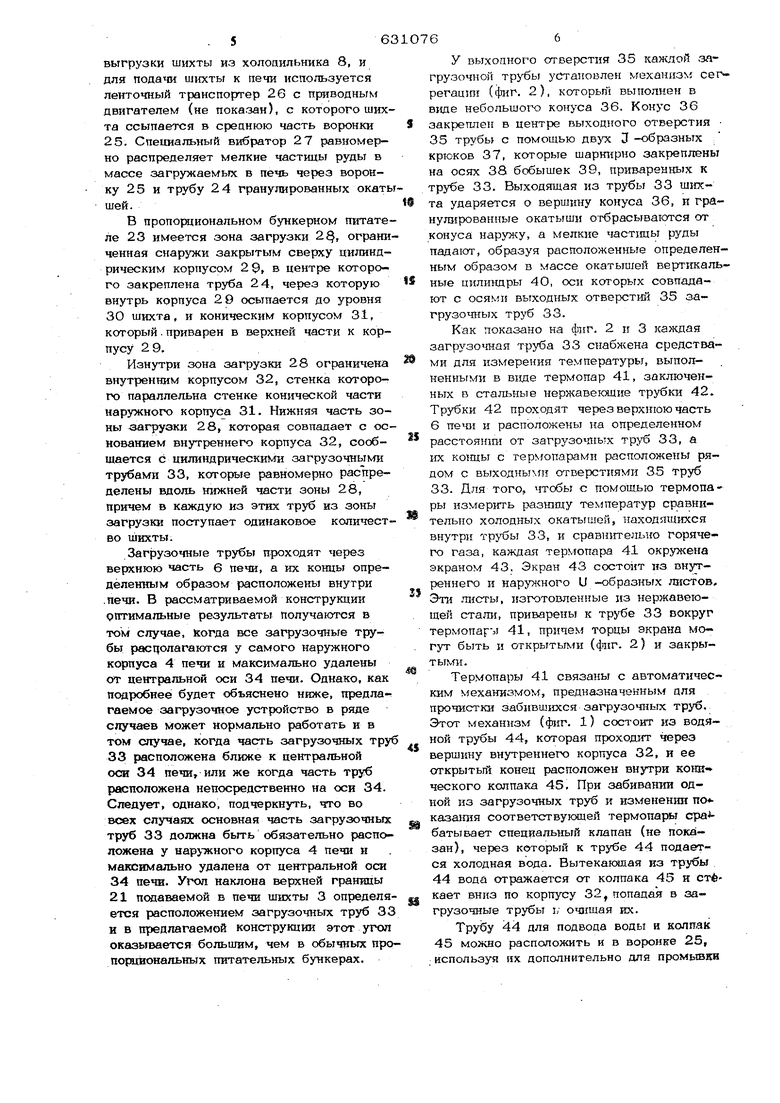

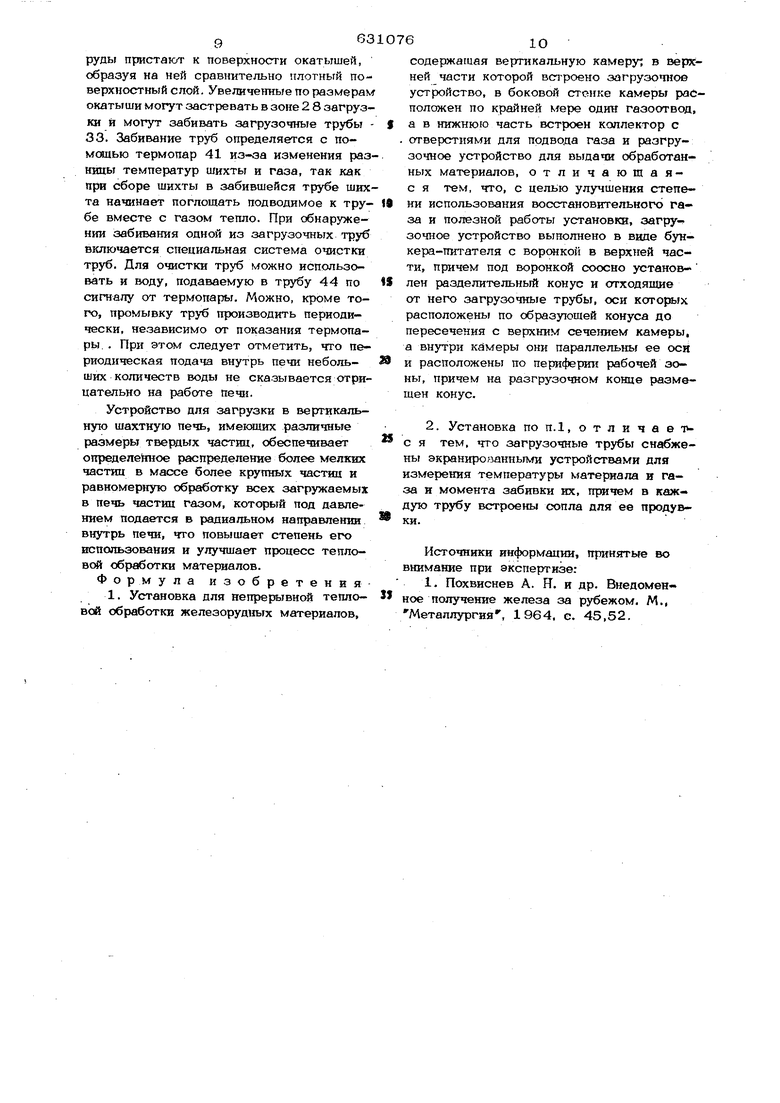

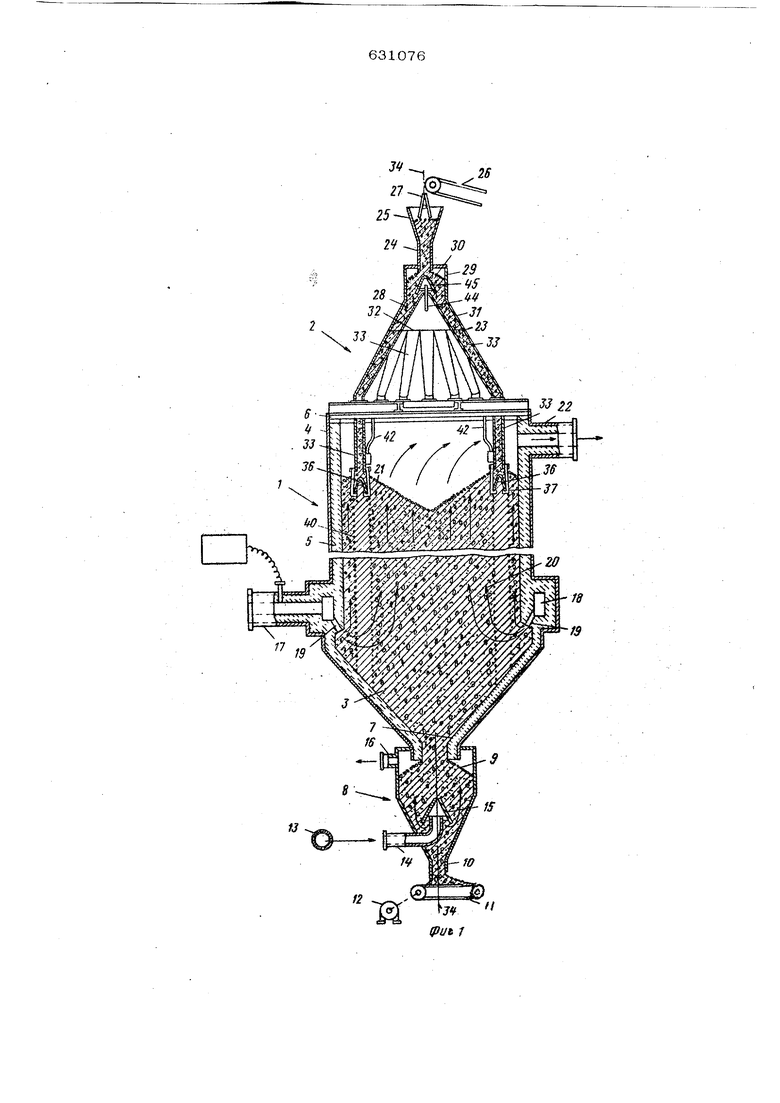

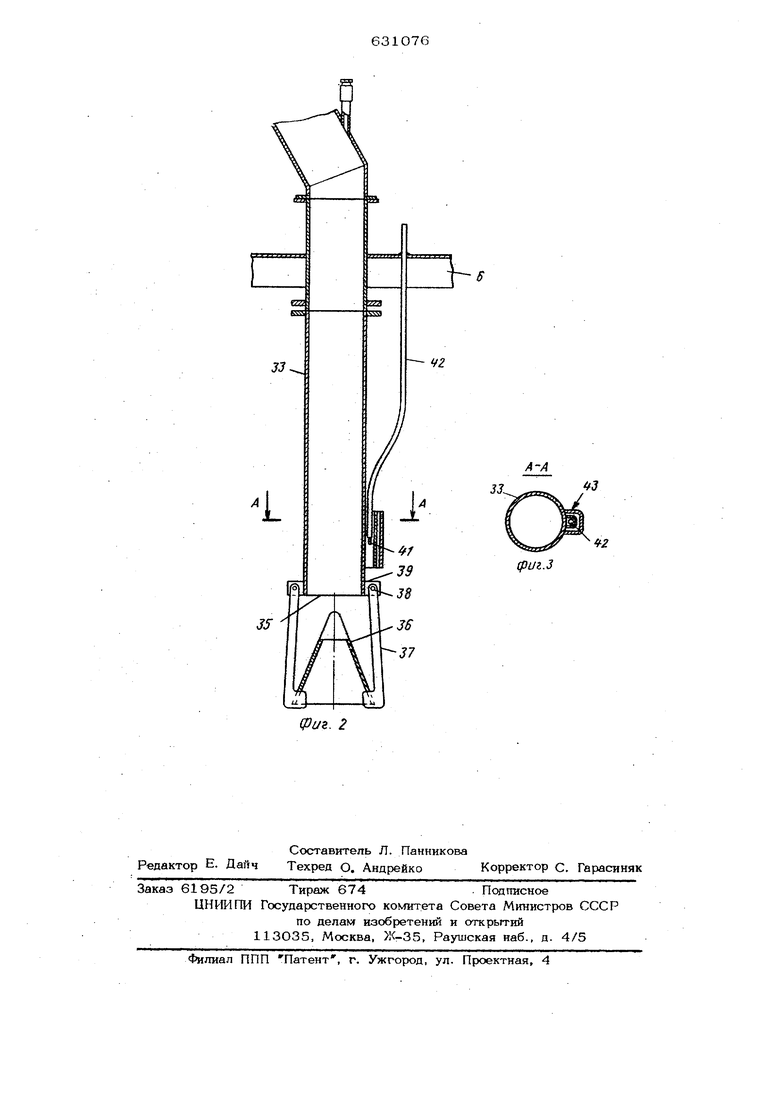

На фиг. 1 изображена вертикальная шахтная печь, снабженная загрузочныкг механизмом предлагаемой конструкции, в разрезе; на фиг. 2 - один из узлов предлагаемого механизма загрузки; на с|шг. 3сечение А-А на фиг. 2.

Как показано на фиг. 1, вертикальная шахтная печь 1, работающая по принципу

противотока, снабжена загрузочным устipoficTBOM 2, предназначенным для загрузки в шюсты 3. .

Вертикальная шахтная печь состоит из HapjoKHoro корпуса 4 с внутренней футеровкой из огнеупорного материала 5, нричем верхняя часть корпуса 6 имеет цилиндрическую форму, а нижняя 7 - форму конуса. Нижняя коническая часть 7 корпуса печи переходит в холодильник 8, в котором собирается обработанный в печи материал (верхняя поверхность собирающегося в холодильнике материала 9 имеет естественный угол откоса). Для извлечения готового материала из холо.дильника 8 используется труба 10, через которую материал ссыпается на ленточный транспортер 11, приводимый в .движение дв1 гателем 12. Транспортер 11 обеспешвает непрерывное дв1пкение вниз под действием силы тяжести шихты 3, загружаемой в печь 1 с помощью устройства 2. Холодильник 8, кроме того, снижает температуру шихты за счет внутрь

КЗ магистрали 13 охлаждающего , . газа, который по трубе 14, на Koiiue которой закреплен распределительный колпак 1S, подается в нижнюю часть холодильника и выходит из холодильника, прей.дя перед этим через находящуюся в холодигсьнике шихту 3, по отводящей трубе 16. В средней части печи меж.ду ее верхней и нижней частями 6и 7 расположена труба 17 для подвода газа, по которой горячий восстанавливающий газ п.о.цается в кольцевой распределитель 18, расположенный внутри печи в ее средней части и сообщающийся с внутренней полост.ью отверстиями. 1 9, которые

пр-эходят через вт-гутреннюю футеровку корпуса. Горячий восстанавливающий газ подается внутрь щихты через отверстия 1 9 и движется сначала к нижней части печи в ралиальном направлении, а затем

поднимается в нанравле -ши, указанном на

фиг. 1 стрелками 20 противоположно направлению опускающейся шихты. Обработанный газ проходит через верхнюю гратшу 21 шихты и выводится из печк по отводящей трубе 22, располохсенной у верхнего края печи 1. .

В верхней части печи 1 установлен пропорциональный бункерный питатель 23, предназначе гаый для загрузки в печь

шихты 3,-Шихта засыпается в питатель 23 через трубу 24 из воронки 25. Скорость подачи шихты в воронку 25 .должна быть приблизительно равна скорости выгрузки шихты из холоаильника 8, и для подачи шихты к печи используется ленточный транспортер 26 с приводным двигателем (не показан), с которого ших та ссыпается в срецнюю часть воронки 25. Специальный вибратор 27 равномерно распределяет мелкие частицы руды в массе загружаемьтх в печь через воронку 25 и трубу 24 гранулированных окат шей. В пропорциональном бункерном питате ле 23 имеется зона загрузки 2, ограни ченная снаружи закрытым сверху цилиндрическим корпусом 2 9, в центре которого закреплена труба 24, через которую внутрь корпуса 2 9 осыпается до уровня 30 шихта, и коническим корпусом 31, который. приварен в верхней части к корпусу 29. Изнутри зона загрузки 28 ограничена внутренним корпусом 32, стенка которого параллельна стенке конической части наружного корпуса 31. Нижняя часть зоны загрузки 28, которая совпадает с ос нованием внутреннего корпуса 32, сообщается с цилиндрическими загрузочными трубами 33, которые равномерно распределены вдоль нижней части зоны 28, причем в каждую из этих труб из зоны загрузки поступает одинаковое количест во шихты. Загрузочные трубы проходят через верхнюю часть Q печи, а их концы определенным образом расположены внутри .печи. В рассматриваемой конструкции оптимальные результаты получаются в том случае, Когда все загрузочные трубы расцолагакугся у самого наружного корпуса 4 печи и максимально удалены от центральной оси 34 печи. Однако, как подробнее будет объяснено ниже, предлагаемое загрузочное устроГютво в ряде случаев может нормально работать и в том случае, когда часть загрузочных тру 33расположена ближе к центральной оси 34 печи, или же когда часть труб расположена непосредственно на оси 34. Следует, однако, подчеркнуть, что во всех случаях основная часть загрузочных труб 33 должна быть обязательно расположена у наружного корпуса 4 печи и максимально удалена от центральной оси 34печи. Угол наклона верхней границы 21 подаваемой в печи шихты 3 определя ется расположением загрузочных труб 33 и в предлагаемой конструкции этот угол оказывается большим, чем в обычных про поршональных питательных бункерах. У вьгхоаного отверстия 35 каждой загрузочной трубы установлен механизм сеорегашп (фиг. 2), которьп выполнен в виде небольшого конуса 36. Конус 36 закреплен в центре выходного отверстия 35 трубы с помощью цвух J -образных крюков 37, которые шаршфно закреплены на осях 38 бобышек 39, пр гоаревных к трубе 33. Выходящая из трубы 33 шихта ударяется о вершину конуса 36, и гранулированные окатыши отбрасываются от конуса , а мелкие част1щы руды падают, образуя расположенные определенным образом в массе окатышей вертикальные цклшщры 40, оси которых совпадают с осями выходных отверстий 35 загрузочных труб 33. Как показано на фиг. 2 п 3 каждая загрузочная труба 33 снабхсена средствами для измерения температуры, выпол- ненньгми в В1ще термопар 41, заключенных в сташзные нержавеющие трубки 42. Трубки 42 проходят через верхнюю часть 6 печи и расположены на определенном расстоянии от загрузочных труб 33, а их концы с термопарами расположены рядом с выходныхти отверстиями 35 труб 33. Для того, чтобы с помощью термопары измерить разшщу температур сравнительно холодных окатышей, находящихся внутри 33, к сравнительно горячего газа, кажда5{ термопара 41 окружена экраном 43, Экран 43 состоит пз BHjrrреннего и U -образных raicTOB. Эти листы, изготовленные из нержавеющей стали, приварены к 33 вокруг термопар:. 41, причем торцы экрана мо гут быть и открытыми (фиг. 2) и закрытыкга. Термопары 41 связаны с автоматическим механизмом, предназначенным для прочистки забившихся загрузочных труб. Этот механизм (фиг. 1) состоит из водяной трубы 44, которая проходит через вершину внутреннего корпуса 32, и ее открытьп конец расположен внутри коки- ческого колпака 45, При забивании одной из загрузочных труб и изменении по казания соответствующей термопары сра батывает cпeциaльньпi клапан (не показан), через который к трубе 44 подается холодная вода. Вытекающая из трубы 44вода отражается от колпака 45 и стбкает вниз по корпусу 32 попадая в загрузочные трубы J/ очищая их. Трубу 44 для подвода воды и колпак 45можно расположить и в воронке 25, используя их дополнительно для промывки

76

BOpoHicH 25 и трубь 24. В любом случае элементы системы водяной промывки загрузочных труб следует располагать виут ри загрузочного пропорционального бункера-питателя 23.

Принцип работы вертикальной шахтной печи, предназначенной для прямого восстановления железной руды в металличеокий конечный продукт, достаточтю хорошо известен, и поэтому его можно подробно не рассматривать. Восновном работа шахтной печи заключается в следующем. Горячий восстанавливающий газ, состоящий главным образом из И и СО, а также небольших количеств Hg О и СО , подается в радиальном напра влении внутрь печи 1 через отверстия 19. Этот газ восстанавливает железную руду от гематита до магнетш а, вюстига и металлического железа по мере движется руцы через печь сверху вниз, а газа-снизу вверх (противотоком). Среди протекающих в печи реакций наиболее трудноиротекаюШей является реакция восстановления вюстита (FeO) до металлического железа ( Fe ), которая требует потребления большого количества активного восстанавливающего газа. В печах извест 1Ь х конструкцш распределение мелких частиц руды в массе окатышей носггт пкто случайный характер. При этом отдельные участки шакты обладают разш-гчной газопроницаемостью, гто требует дополнительного расхода восстановления руцы и зат рудняет контроль за процессами, протекающими в шахтной .

В соответствш с } -астояв. изобретением установлетгые на котщах загрузочных труб KOHycbj 36 обеспеП1вают определенное (в геометрическом смысле) распределение мелких частиц рудьг по всей массе ипссты, которые образуют внутри шихты вертикальные цилиндры 40, Так как меш:ие частицы руды оказываются расположенными рядом с отверстиями 19 для подачи в печь газа, который на выходе из -отверстий обладает наиболее актиБТГыми восстанавливающими свойствамн то этотгаз, естественно, .сначала проходит через массу мелких частк-щ руды и уже потом достигает О1штышей, расположенных ближе к иентру печи. В результате в ne4Ji .происходит непрерывное Иравномермое восстановление н мелких частиц руды, и более крупных гранул окатышей.

Кроме того, образующие цнлшщричесKiae, аопы мелких частрш руды. не jr eim763

достаточно высокой плотности и не препятствуют свободному движению газа че рез всю массу шихты от входных отверстий 19 до отводящей трубы 16. Хотя

оптимальные результаты и получаются в том случае, когда загрузочные трубы 33 расположены рядом со стенкой корпуса 4 печи, тем не менее достаточно хорошие результаты (особенно по сравнению с печами известных конструюдий) можно получать и в том случае, если вблизи со стенкой корпуса 4 расположить не все трубы, .а их большую часть, и при этом смонтировать корпусы 36 сегрегашга не

на всех загрузочных трубах.

Еще один из элементов настоящего изобретения, отличающий предлагаемое загрузоП1ое устройство от известных, пропорциональных бункерных питателей, связан с углом откоса загружаемой в печь шихты 3 (гран1ща 21). При расположе-г нш концов загрузочных труб 33 внутри пеш 1 угол естественногхэ откоса шихты пол чается большим, чем в печах извест-

ных ко1ютрукций. /Можно преаложить, однако, что .для обработки всех частиц руды восстанавливающим газом этот угол должен быть по возможности минимальным. Проведенные опыты показали что

частицы, расположеннь)е ниже верхней гранпць 21 шихты, располагаются в зоне, в которой железная руда восстанавливается до вюстита. Эта реакция протекает соавтпггелыю легко, и поэтому на процесс восстановления руды повышенный угол откоса верхней границы 21 .шихты не оказывает никакого отрицательного Влияния. Больше того, опыты показали, 1то при большем значении угла откоса 8(|xjieKTHBHocTb работы 1ечи повышается. Связано это с тем, что обладакдцая хоро: шей газопроницаемостью масса крупных частиц руды расположена у центральной х;и печи, и с меньшим расстоянием, которое должен пройти газ через эту массу крупных частиц руды. Газ стремится пройти к центру печи, способствуя восстанов- леншо расположенной в центре печи части окатышей, которые до настоящего времени рассматривались как наиболее трудно восстанав1шваемая часть Шихты.

Для э44е1СГ1шности работы печи очень важно, чтобы во время работы печи не

п{юисходило забивание загрузочных труб. Как отмечалось выше, во время хранения иппсты происходит ее увлажнегоге, и при прохождении Ш11ХТЫ через пропорциональный бункерный питатель мелкие частицы

руды пристают к поверхности окатышей, образуя на ней сравнительно плотный поверхностный слой. Увеличенные по размерам окатыши могут застревать в зоне 2 8 загрузки и могут забивать загрузочные трубы 33. Забивание труб определяется с помоцью термопар 41 из-за изменения разницы температур шихты и газа, так как при сборе шихты в забившейся трубе шихта начинает поглощать подводимое к трубе вместе с газом тепло. При обнаружении забивания одной из загрузочных труб включается специальная система очистки труб. Для очистки труб можно использовать и воду, подаваемую в трубу 44 по сигналу от термопары. Можно, кроме того, промывку труб производить периодически, независимо от показания термопары. . При этом следует отметить, что периодическая подача внутрь печи небольших количеств воды не сказывается отрицательно на работе печи.

Устройство для загрузки в вертикальную шахтную печь, имеющих различные размеры твердых частиц, обеспечивает определенное распределение более мелких частиц в массе более крупных частиц и равномер1гую обработку всех загружаемь Х в печь частиц газом, который под давлением подается в радиальном направлении внутрь печи, что повышает степень его использования и улучшает процесс тепловсй обработки материалов.

Формула изобретения

1. Установка для непрерывной тепловой обработки железорудных материалов.

содержащая вертикальную камеру; в верхней части которой всгроено загрузочное устройство, в боковой стенке камеры расположен по крайней мере один газоотвод, а в нижнюю часть встроен коллектор с . отверстиями для подвода газа и разгрузочное устройство для выдачи обработанных материалов, отличающаяс я тем, что, с целью улучшения степени использования восстановительного газа и полезной работы установки, загрузочное устройство выполнено в виде бункера-питателя с воронкой в верхней части, причем под воронкой соосно установлен разделительный конус и отходящие от него загрузочные трубы, оси которь х расположены по образующей конуса до пересечения с верхним сечением камеры, а внутри камеры они параллельны ее оси и расположены по перифержи рабочей зоны, причем на разгрузочном конце размешен конус.

2. Установка поп.1, отличае-рс я тем, что загрузочные трубы снабжены экранированными устройствами для измерения температуры материала и газа и момента забивки юс, причем в каждую трубу встроены сопла для ее продувки.

Источники информации, ггр1снятые во внимание при экспертизе:

1. Похвиснев А. FT. и др. Внедоменное получение железа за рубежом, М., Металлургия, 1964, с. 45,52.

35

А-А

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-распределительное устройство шахтной печи | 1989 |

|

SU1744393A1 |

| Способ восстановления дисперсной окиси железа и получения расплавленного чугуна и устройство для его осуществления | 1980 |

|

SU938747A3 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИДЫ МЕТАЛЛОВ, С ПОЛУЧЕНИЕМ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2612330C2 |

| ШИХТА ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА, СПОСОБ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2014 |

|

RU2653739C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИМЕЮЩИХ НИЗКУЮ ТЕМПЕРАТУРУ ИСПАРЕНИЯ | 2002 |

|

RU2323260C2 |

| Устройство для восстановления окислов железа | 1978 |

|

SU704463A3 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2023012C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| УСТРОЙСТВО И СПОСОБ РЕЦИРКУЛЯЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПЫЛИ И ШЛАМА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЧУГУНА С ИСПОЛЬЗОВАНИЕМ УГЛЯ И РУДНОЙ МЕЛОЧИ | 2002 |

|

RU2260624C2 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

Авторы

Даты

1978-10-30—Публикация

1975-01-22—Подача