Известны приводные валы конусных дробилок, содержащие разъемный корпус с фла.нцем, смонтированный на патрубке станины,, и консольную шестерню.

На практике, как правило, .необходимое усилие запрессовки (распрессовки) приводного вала создается вручную при помощи шпилек креплен-ия корпуса пр.ивода к станине (или отжимных винтов) и удлиненного трубой гаечного «люча. В результате операщия монтажа (демонтажа) приводного в-ала требует больших затрат времени, является трудоемкой и небезопасной.

Цель описываемого изобретения-обеспечение быстроты, удобства и безопасности монтажа-демонтажа приводного вала.

Это достигается тем, что на фланце разъемного корпуса установлено несколько гидроцилиндров с воз можностью соединения их кюрпусов при помоши шпилек с патрубком станины и с разъемным корпусом прнводиого вала.

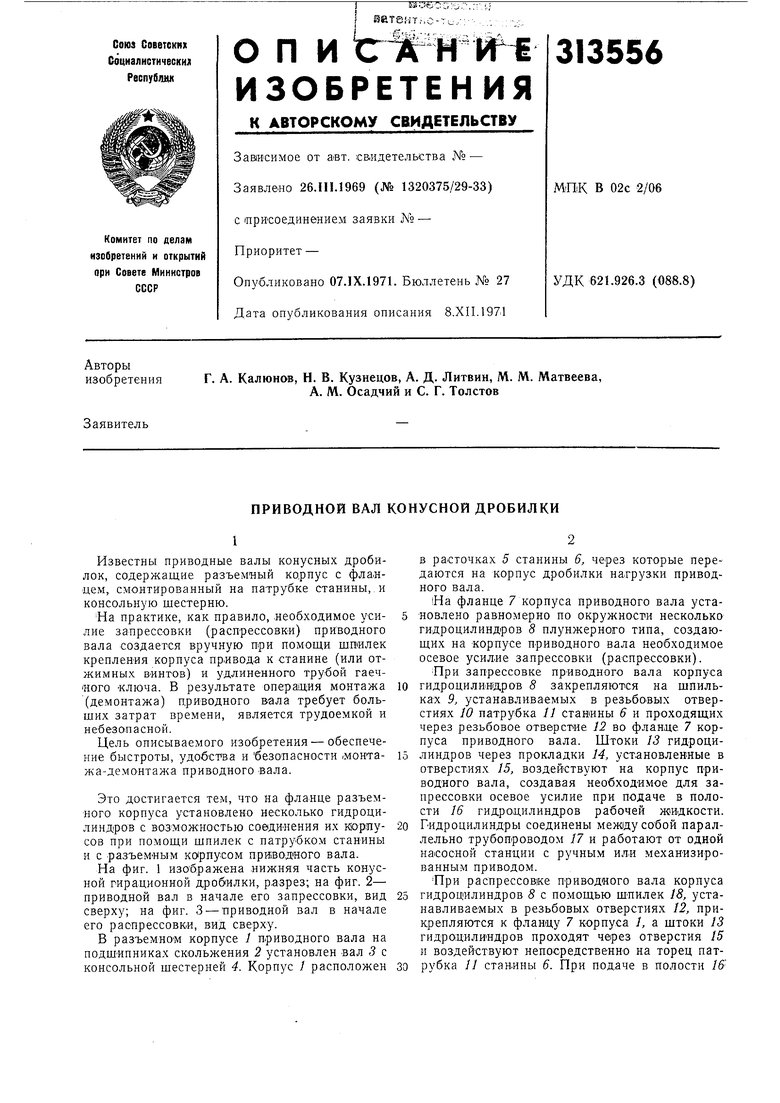

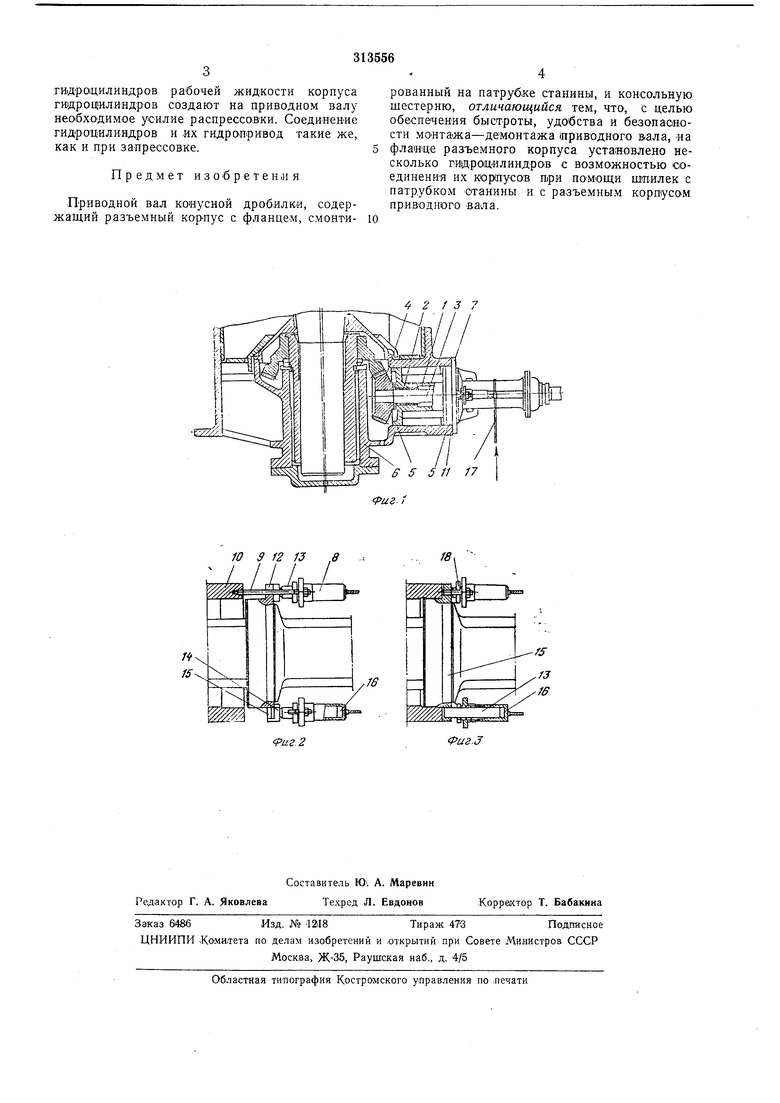

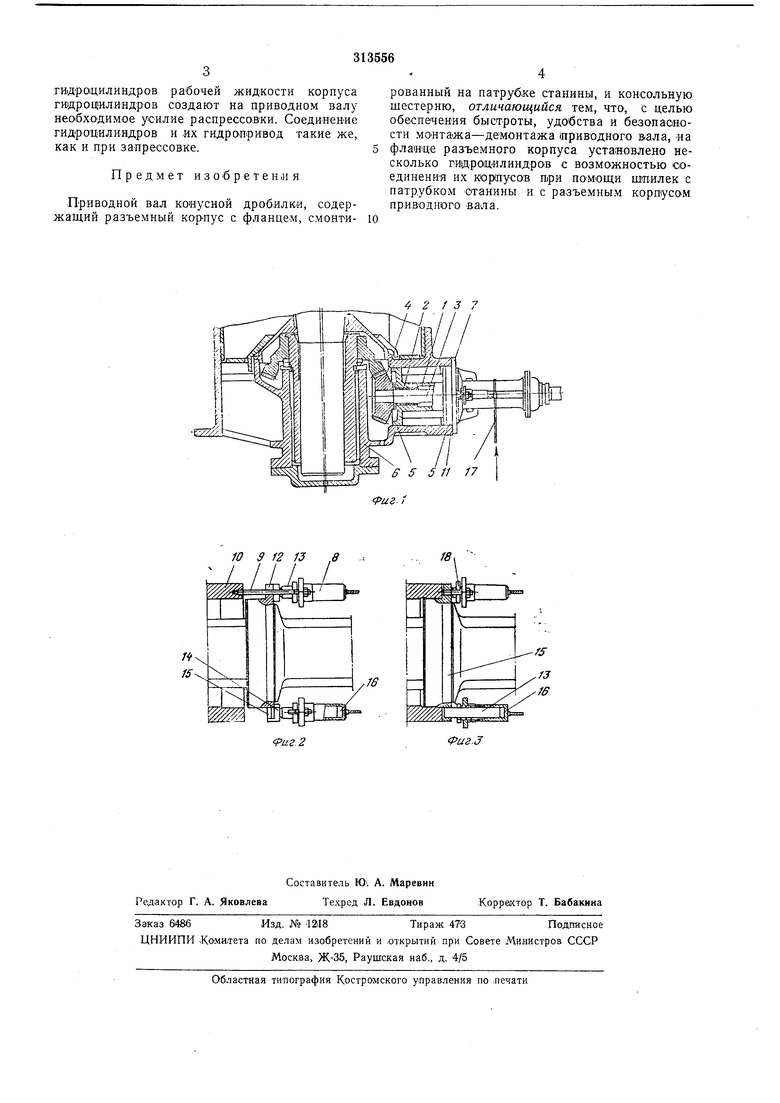

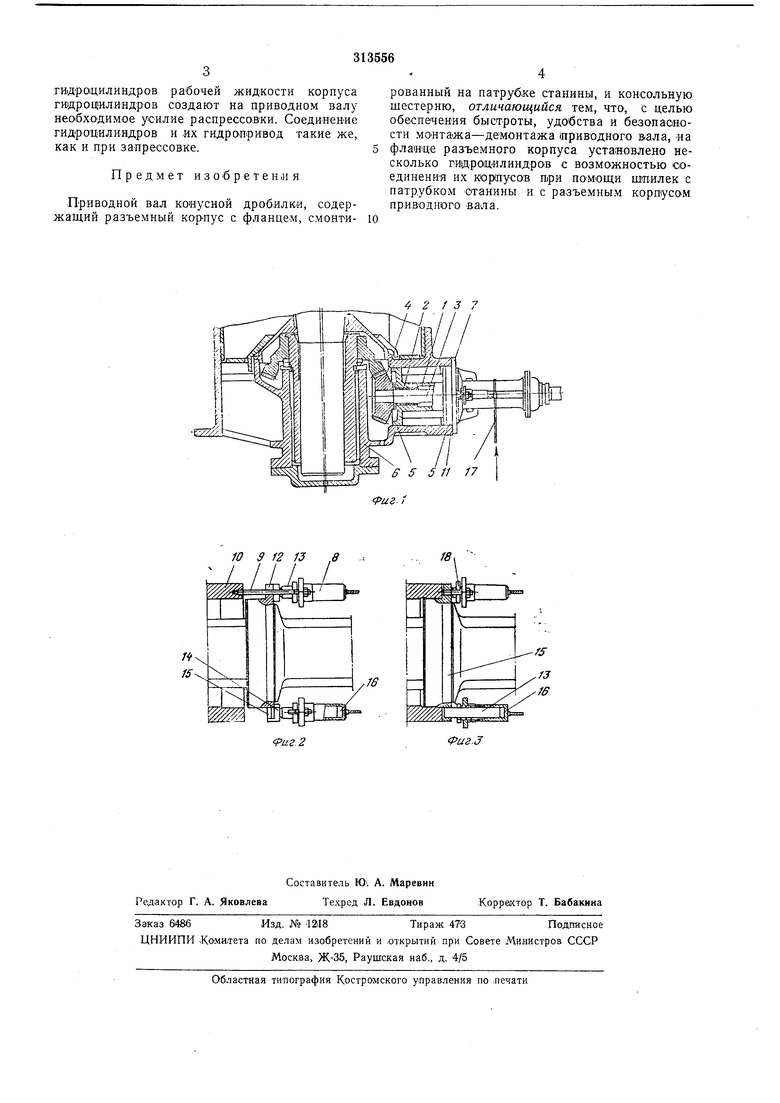

На фиг. 1 изображена .нижняя часть конусной гирационной дробилки, разрез; на фиг. 2- приводной вал в начале его запрессовки, вид сверху; на фиг. 3 - приводной вал в начале его раопрессовки, вид сверху.

В разъемном корпусе / приводного вала на подШИпниках скольжения 2 установлен .вал 3 с консольной шестерней 4. Корпус / расположен

в расточках 5 станины 6, через которые передаются на корпус дробилки нагрузки приводного вала.

На фланце 7 корпуса приводного вала установлено равномерно по окружности несколько гидроцилиндров 8 плунжерного типа, создаюших на корпусе приводного вала необходимое осевое усилие запрессовки (распрессовки).

При запрессовке приводного вала корпуса гидроциливдров 8 закрепляются на шпильках 9, устана.вливаемых в резьбовых отверстиях 10 патрубка // станины 6 и проходящих через резьбовое отверстие J2 во фланде 7 корпуса приводного вала. Штоки 13 гидроцилиндров через прокладки М, установлеиные в отверстиях 15, воздействуют на корпус приводного вала, создавая необходимое для запрессовки осевое усилие при подаче в полости 16 гидроцилиндров рабочей лдадкости. Гидр о цилиндры соединены меж1ду собой параллельно трубопроводом 17 и работают от одной насосной станции с ручным ил-и механизированным приводом.

При распрессовке прив.од«ого вала корпуса гидроодлиндров 8 с помощью Шпилек 18, устанавливаемых в резьбовых отверстиях 12, прикрепляются к фланцу 7 корпуса /, а штоки 13 гидроцилиндров проходят через отверстия 15 и воздействуют непосредственно на торец патрубка // станины 6. При подаче в полости 16

тидрощилиндров рабочей ж-идкости корпуса гидроцилиндров создают на приводном валу необходимое усилие распрессовки. Соединение гидр-оцилиндров и ,их гидропривод такие же, как и при залрессоБке.

Предмет изобретен .и я

Приводной вал коиусной дробилки, содержащий разъемный корпус с фланцем, смонТИрованный на патрубке станины, и консольную шестерню, отличающийся тем, что, с целью обеспечения быстроты, удобства и безопасности моНтажа-демонтажа ириводного вала, «а флаище разъемного корпуса установлено несколько гищроЩИлиндров с возможностью соединения их KOpinycoB при помощи шиилек с патрубком отанины и с разъемным корпусо-м приводного вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для демонтажа прессовых соединений | 1983 |

|

SU1172668A1 |

| УСТРОЙСТВО для РАЗГРУЗКИ КОНУСНОЙ ДРОБИЛКИ от НЕДРОБИМЫХ ТЕЛ | 1971 |

|

SU314544A1 |

| КОНУСНАЯ ДРОБИЛКА | 2004 |

|

RU2271866C1 |

| Устройство для затяжки резьбовых шпилек фланцевых соединений | 1978 |

|

SU1028495A1 |

| Приводной вал конусной гирационной дробилки | 1970 |

|

SU454926A1 |

| НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2020 |

|

RU2739103C1 |

| Стенд для монтажа и демонтажа подшипников жидкостного трения на прокатные валки | 1971 |

|

SU475248A1 |

| ОПОРНЫЙ УЗЕЛ ПРИВОДНОГО ВАЛА КОНУСНОЙ ДРОБИЛКИ | 1966 |

|

SU178666A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОРАСПРЕССОВКИ И ГИДРОНАПРЕССОВКИ ПЕРЕДНЕГО И ЗАДНЕГО КОЛЕЦ ПОДШИПНИКОВ С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2009 |

|

RU2429959C2 |

| Стенд для монтажа подшипников жидкостного трения на прокатные валки и демонтажа их | 1980 |

|

SU893502A1 |

2 f 3 7

Авторы

Даты

1971-01-01—Публикация