Изобретение относится к защитным приспособлениям для предохранения погружающихся в жидкорасплавленные среды зондов, например для измерения температуры, имеющих внутреннее охлаждение.

В сталелитейной промыщленности применяются измерительные устройства, имеющие полностью или частично охлаждаемую измерительную часть и погружаемые в ванны с расплавленным металлом для контроля за протеканием металлургических процессов, стпройствами такого рода являются, например, зонды для измерения температуры, в измерительную часть которых включен термоэлемент в защитной оболочке. Защитная оболочка с термоэлементом должна предохраняться огнеупорной рубашкой от воздействия щлака и металла, «.ричем при употреблении так1их зондов для измерения температуры в конвертерах нужно стремиться к ловыщению стойкости устройства во время 31начительного количества погружений. От огнеупорной защитной рубащки измерительного зонда требуется, чтобы она была устойчивой против особых термических нагрузок, возникающих вследствие высокого перепада телМпературы от горячей наружной стенки к соверщенно «ли частично охлажденной внутренней, чтобы она выдерживала химическое воздействие жидких щлака и металла, имела высокую

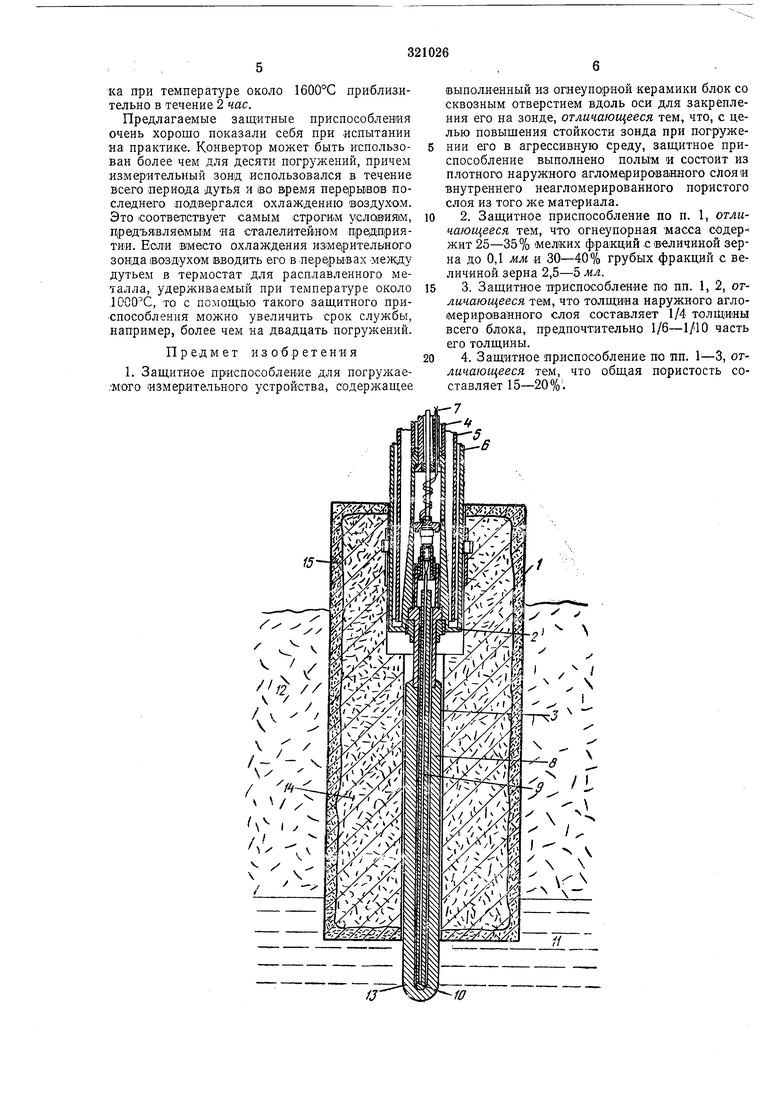

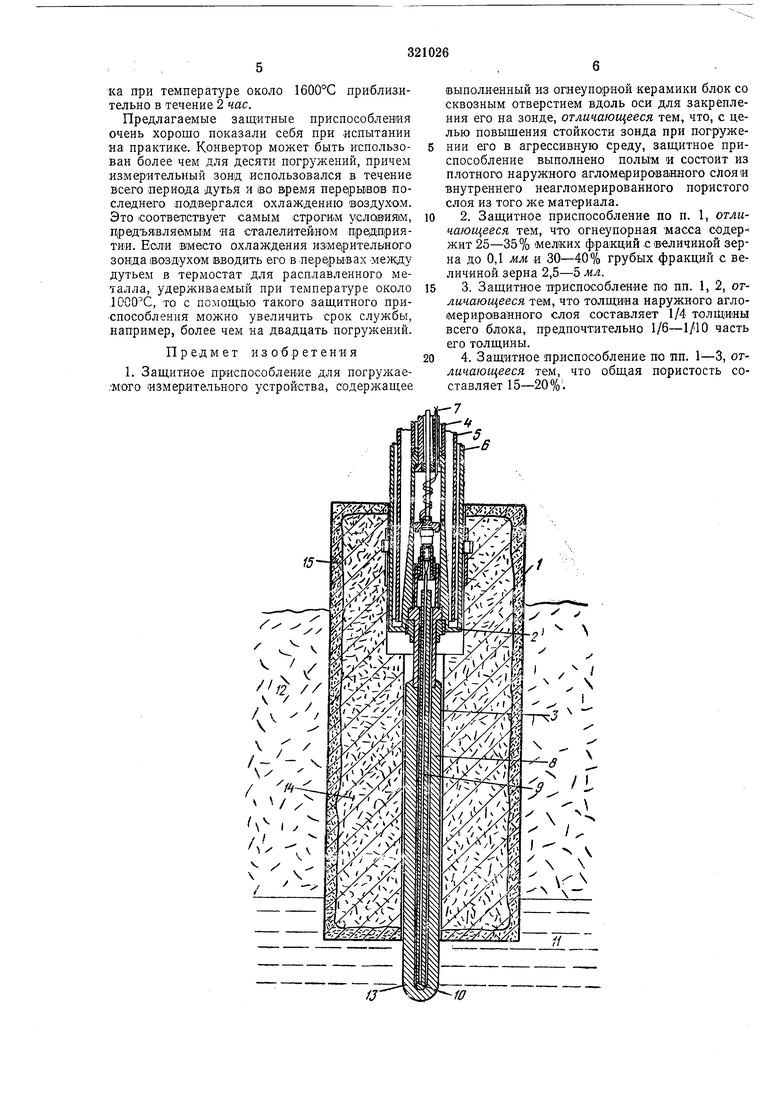

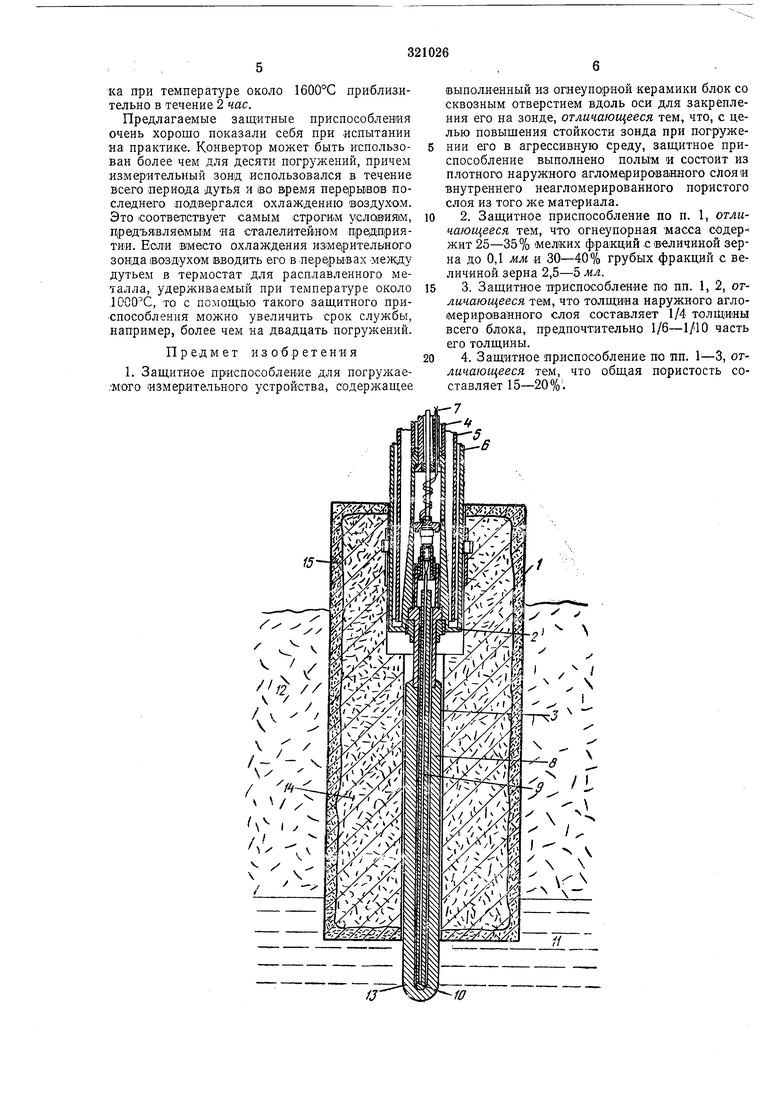

степень огнеупорности и обладала постоянством при перемене температуры. Перепад температуры при такой рубащке, вследствие разности температуры между наружной и внутренней 1стенками и небольщой толщины стенок, которую может иметь такая рубашка, значительно больще, нежели при огнеупорных кирпичах, применяемых для футеровки мартеновской печи или конвертера, вследствие короткого срока пребывания измерительного зонда в ванне, (например, за 20-25 мин пребывания ,в ванне, после чего измерительный зонд снова вынимается, не может установиться стационарное .распределение температуры). Поэтому требования, предъявляемые к огнеупорной рубащке измерительной части зонда, несравненно выще, чем требования к ма:ксимально напруженным арочным кирпичам. До Сих пор не удалось достигнуть удовлетворительной стойкости и сопротивляо.мости защитных рубашек для измерительных зоНдо-в. Обожженные основные кирпичи, обладают хорошей химической стабильностью, однако их качество не соответствует резким переменам температуры при погружении в сильно нагретые ванны с металлом, и они не выдержи1вают больщого перепада температуры. Графитизированные кирпичи, отличающиеся высшей степенью устойчивости относительно вследствие химического воздействия жидкой стали ,на графитовый материал. Стойкость защитной рубашки в течение значительного количества погружений была до сих пор недостижима. Цель изобретения - устранение указанных недостатков путем создания огнеупорного защитного П р1И1СПособления, в частности для предохранения погружающихся в жидкорасплавленные среды зондов, например, для измерения температуры, имеющих внутреннее охлаждение, отличающегося тем, что защитное приспособление выполнено полым и состоит из внутоеннего неагломерированного слоя и плотнота наружного агламврираванного слоя из ,nuiu napjг г цельдостигается также за счет того что огнеупорная масса содержит 2535о2 мелких фракций с величиной зерна до О 1 жж и 30-40% грубых фракций с величиной зерна 2 5-5 .ил за счет того, что толщина агломерированного слоя составляет 1/4 часть толщины всего блока и предпочтительно 1/Ь- 1/10 часть его толщины, а также за счет того, что общая пористость составляет 15-20/0. Плотный наружный слой предлагаемого защитного приспособления устойчив относительно химического и механического воздействия со стороны жидкого щлака и жидкой стали до температур приблизительно ITOO C и вьше. Внутренний неагломерированный слой способен изменять форму и может следовать за тепловыми напряжениями, .возникающими вследствие нагрузки отПеремен температуры. В резул1 ате возможности деформирования устраняется появление трещин. С помощью предлагаемого защитного приспособления можно достигнуть стойкости зонда в процессе ряда погружений (например, более 10). Толщина наружного агломерированного слоя должна находиться в определенном соотнощенин с толщиной стенок внутреннего слоя. Последний должен быть значительно толще наружного слоя. Максимальная толщина наюужного слоя составляет 1/4 толщины слоя всеружного . - го блока и предпочтительно 1/6-1/10 часть его толщины. В связи с этим важно, чтобы внутренний слой обчадал пористостью, так как только тогяя он способен деформироваться и применим в качестве эластичного носителя плотного над K.d4cc.iDc- ружного слоя. Самые лучшие результаты достигаются, когда Общая пористость блока со.ставляет 15-20%. Важное значение имеет зернистость массы, из который состоит блок: огнеупорная масса должна обладать 25-35%1ной долей мелких фракций с величиной зерен до 0,10 мм и более грубой 30-40%-ной долей с величиной зерен 2,5-5 лш. На чертеже изображено предлагаемое огнеупорное защитное приспособление. ринять головку зонда 2 и сам зонд 5. Зонд остоит из Tipx концентрических трубок 4-6, ричем во внутренней трубке 4 расположен омпенсационный провод, а состоящий из заключенных во втулке 7 проводников, служащих для соединения «зходящихся IB изме1рительной части устройства термоэлектродов и вторичным прибором. Трубка 5 оканчивается перед головкой зонда. Последний представляет собой трубопровод для создания циркуляции хладагента. Измерительная часть зонда состоит из защитной трубки 8, в которой заключен термоэлемент 9 с горячим спаем 10, и облегающего защитную трубку огнеупорного ке, ,- - - - ра-мического олока 1, который находится g области плавиющего на расплаве в ванне 11 слоя щлака 12, когда измерительный зонд вставляется в ванну. В этой области слоя шлака возникают самые сильные нагрузки. Из огнеупорного керамического блока / выступает вниз верхущка 13 измерительной части, в которой находится горячий спай. Огнеупорный керамический блок 1 состоит из KHyTip-efflpHoro слоя 14, состоящего «з неагломерированБой огнеупорной зернистой формы массы и из ллотного наружного агломерированного слоя 15 из того же материала. Для огнеупорной массы взять предпочтительно компоненты в следующем соотнощении: с величиной зерен порядка 20,88% ниже и,иъ 7,90% и,ио u,iu мм 3,92% 0,10-0,20 мм 6,40% 0,20-0,50 мм 0,50-1,00 мм 10,78% 1,00-2,50 мм 13,34% 2,50-5,00 мм 36,26% свыше 5,00 мм 0,52 %i Насыпной вес такой массы составляет, наприпасыинии вес мер, 1,85г/сл«. t Блок изготовляется так, что масса после добавления 5-7% воды по весу при легком встряхивании наполняет форму и уплотняется в ней последующим более сильным встряхиг, , ванием. В фор|му можно ввести изготовленное из стальной проволоки армирующее тело. Полученное изделие суццится П1ри ко,м1нат1нои температуре 24 час в форме и непосредственно вслед за этим 48 час вне формы. Потом в течение примерно 48 час при температуре приблизительно 450°С производится дальнейшая сушка в печи. После обоих процессов сушки изделие обладает следующими свойствами: Объемный вес в среднем 2,848 г/см Удельный вес3,320 г/см

Авторы

Даты

1971-01-01—Публикация