Изобретение относится к области химической технологии, в частности к способам получения доменного кокса из угольных шихт.

Известны способы получения доменного кокса из угольных шихт путем термообработки угольных шихт в коксовой печи.

Известные способы не обеспечивают достаточно хорошие физико-химические и механические свойства кокса и не обеспечивают повышение производительности оборудования.

С целью улучшения физико-химических и механических свойств кокса и повышения производительности оборудования по предлагаемому способу процесс коксования осуществляют в две стадии: на первой стадии производят коксование угольной шихты в коксовой печи и на второй стадии - дококсовыванье кокса с обогревом коксом, выходяшим из коксовой печи, с последующим тушением кокса, например сухим тушением, причем период коксования уменьшают соответственно выдержки в изотермической камере, а повышают температуру в обогревательных простенках коксовой печи до величины, обеспечивающей температуру кокеового пирога на уровне, требуемом в обычном технологическом режиме.

При осуществлении более глубоких структурных превращений кокса без дополнительной затраты на их осуществление качество доменного кокса ио механической прочности и физико-химическим свойствам улучшается.

ных превращении кокса вне коксовой камеры позволяет, соответственно, снизить нериод коксования на время, равное времени выдерживания горячего кокса перед его тушением.

Предлагаемый способ получения доменного кокса был апробирован в заводских и лабораторных условиях. Пи/ке приводятся при.меры этих испытаний.

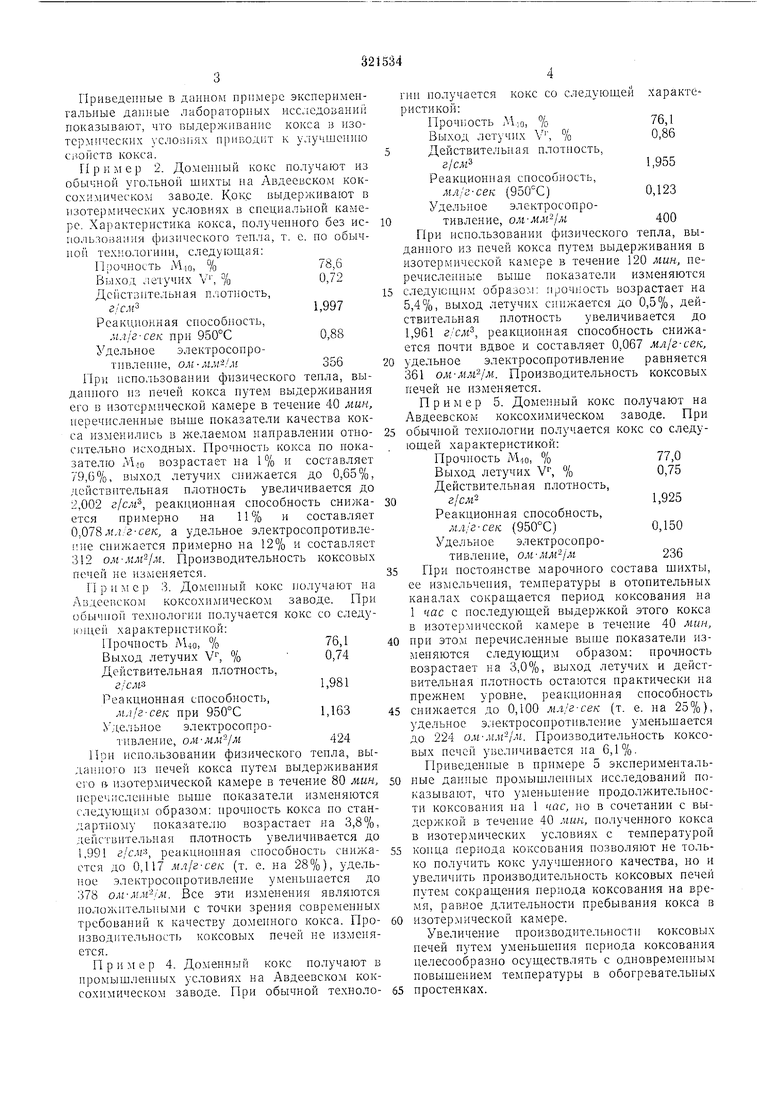

Пример 1. Улучшен е свойств кокса осуществляется в лабораторных условиях. Б результате коксования нроизводствеиной угольHoii шихты в лабораторной печи получается кокс. После этого часть полученшях проб кокса охлаждается сразу же после коксования

(вариант I), дру1ая часть кокса после коксования выдерживается в течение 4 час в изотер.мических условиях при температуре, равной температуре кокса перед извлечением его из печи, после чего этот кокс охлаждается

(вариант II).

Кокс, полученный по вариантам I и II, имеет следуюшую характеристику:

25

Приведенные в данном примере экспериментальные да) лабораторных исследований показывают, что выдерживание кокса в изотерм 1ческнх условиях п 1ивод|1Т к у.чучшснню свойств кокса.

Пример 2. Доменный кокс получают из обычной утольной шихты на Авдеевском коксохимическом заводе. Кокс выдерживают в изотермических условиях в специальной камере. Характеристика кокса, полученного без ис11ользо за;1ия физического тенла, т. е. по обычной технологиии, следующая:

Прочность Мю, %78,6

Выход лечучих V, %0,72

Действительная плотность,

г/глгз

1,997

Реакционная способность, МЛ г-сек при 950°С

0,88

Удельное электросопротивленне, ом-мм 1м356

При использовании физического тепла, выданного из печей кокса путем выдерживания его в изотермической камере в течение 40 мин, неречисленные выше показатели качества кокса изменились в желаемом направлении относительно исходных. Прочность кокса по показателю MJO возрастает па 1% и составляет 79,6%, выход летучих снижается до 0,65%, действительная плотность увеличивается до 2,002 г/см, реакционная способность снижается примерно на 11% и составляет Q,078мл/г-сек, а удельное электросопротивление снижается примерно на 12% и составляет 312 ом-мм /м. Производительность коксовых печей не изменяется.

Пример 3. Доменный кокс получают на Авдеевском коксохимическом заводе. При обычной технологии нолучается кокс со следуlOiHeii характеристикой:

Прочность AUo, %76,1

Выход летучих V, %0,74

Действительная плотность,

г/CMS1,981

Реакционная способность, мл/г-сек при 950°С1,163

дельное э.тектросопротивление, ом-мм-/м424

При использовании физического тепла, выдашюго из печей кокса путем выдерживания его ft изотермической камере в течение 80 мин, неречислеииые выше показатели изменяются следуюши.м образом: нрочность кокса по стандартному показателю возрастает на 3,8%, действительная плотность увеличивается до 1,991 гсмя, реакционная способность снижается до 0,117 мл/г-сек (т. е. на 28%), удельное электросонротивление уменьптается до 378 ом-мм /м. Все эти изменения являются ноложнтелы.ыми с точки зрения современных требований к качеству домеиного кокса. Производительность коксовых печей не изменяется.

гии получается кокс со следуюш,еи характеристикой:

Прочность М;о, %|76,1

Выход летучих V, %0,86

Действительная плотность.

г/сжз1,955

Реакционная способность,

мл/г-сек )0,123

Удельное электросопротивление, OM-MM-JM400

При использовании физического тепла, выданного из печей кокса путем выдерживания в изотермической камере в течение 120 мин, перечисленные выше показатели изменяются следующим образом: прочность возрастает на 5,4%, выход летучих снижается до 0,5%, действительная плотность увеличивается до 1,961 г/см, реакционная способность снижается почти вдвое и составляет 0,067 мл/г-сек, удельное электросопротивление равняется 361 ом-М-м /м. Производительность коксовых печей не изменяется.

Пример 5. Доменный кокс получают на Авдеевском коксохимическом заводе. При обычной технологии получается кокс со следующей характеристикой:

Прочность , %77,0

Выход летучих V, %0,75

Действительная плотность, г/слг21,925

Реакционная способность,

мл/г-сек (950°С)0,150

Удельное электросопротивление, ом-мм /м236 При постоянстве марочного состава шихты, ее измельчения, телшературы в отопительных каналах сокращается период коксования на 1 час с последующей выдержкой этого кокса в изотермической камере в течение 40 мин, при этом перечисленные выше показатели изменяются следующим образом: прочность возрастает на 3,0%, выход летучих и действительная плотЕюсть остаются практически на прежнем уровне, реакционная способность снижается до 0,100 мл/г-сек (т. е. на 25%), удельное электросопротпвление уменьшается до 224 ОМ-ММ-/М. Производительность коксовых печей увеличивается на 6,1%.

Приведенные в прнмере 5 экспериментальные данные промышленных исследований показывают, что уменьшение продолжительности коксования па 1 час, но в сочетании с выдержкой в течение 40 мик, нолученного кокса в изотермических условиях с температурой коица периода коксования позволяют не только получить кокс улучшенного качества, но и увеличить производительность коксовых печей путем сокращения периода коксования на время, равное длительности пребывания кокса в изотермической камере.

Увеличение производительности коксовых

Сооружение и эксплуатация изотермических камер не представляет технических трудностей и обходится намного деп1евле соответствующего количества коксовых печей.

Предмет изобретения

1. Способ получения доменного кокса из угольных шихт путем термообработки угольных шихт в коксовой печи, отличающийся тем, что, с целью улучшения физико-химических и механических свойств кокса и повышения производительности оборудования, процесс коксования осуществляют в две стадии: на первой

стадии производят коксование угольной шихты в коксовой печи и на второй стадии - дококсовывание кокса с обогревом коксом, выходяш,им из печи, с последующим тушением кокса, например сухим тушением.

2.Способ по п. 1, отличающийся тем, что уменьшают период коксования соответственно выдержки кокса к изотермической камере.

3.Способ по пп. 1 и 2, отличающийся тем, что повышают температуру в обогревательных простенках коксовой печи до величины, обеспечивающей температуру коксового пирога на уровне, требуемом в обычном технологическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного коксования углей | 1969 |

|

SU571499A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2038385C1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1986 |

|

SU1450360A1 |

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1988 |

|

SU1522730A1 |

| Горизонтальная коксовая печь | 1991 |

|

SU1784626A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА С ПОВЫШЕННОЙ ДРЕНАЖНОЙ СПОСОБНОСТЬЮ | 2014 |

|

RU2563493C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО КОКСА | 2011 |

|

RU2450046C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2613051C1 |

Даты

1971-01-01—Публикация