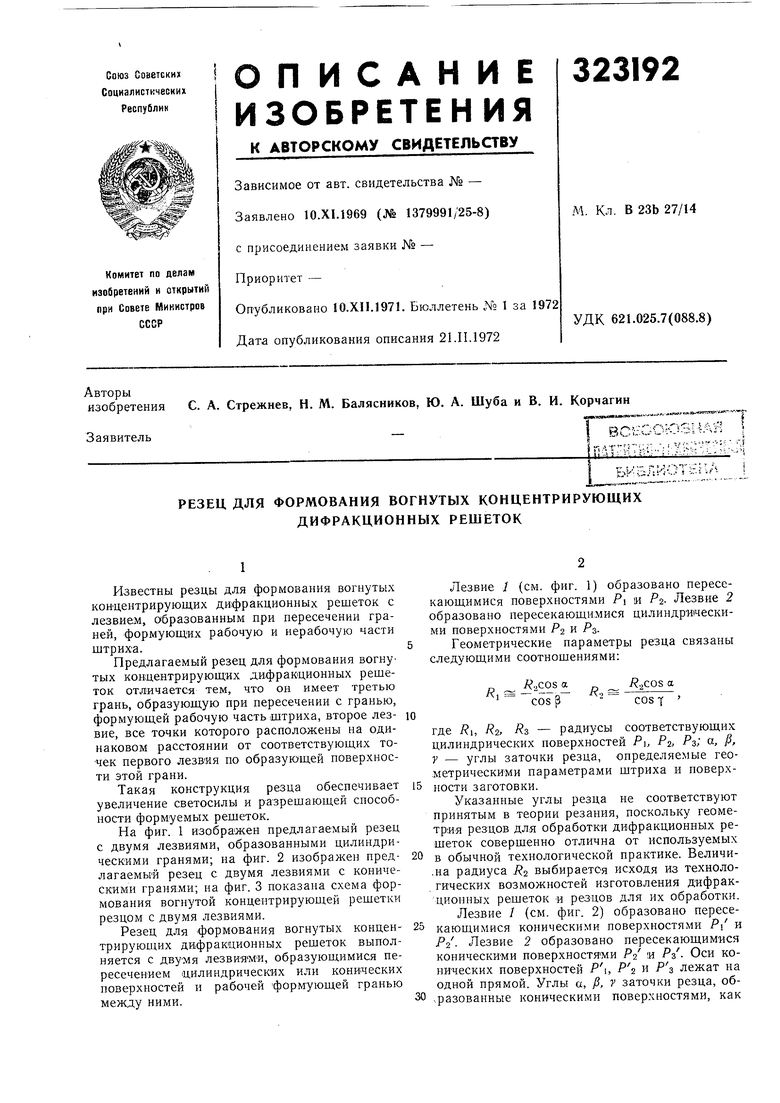

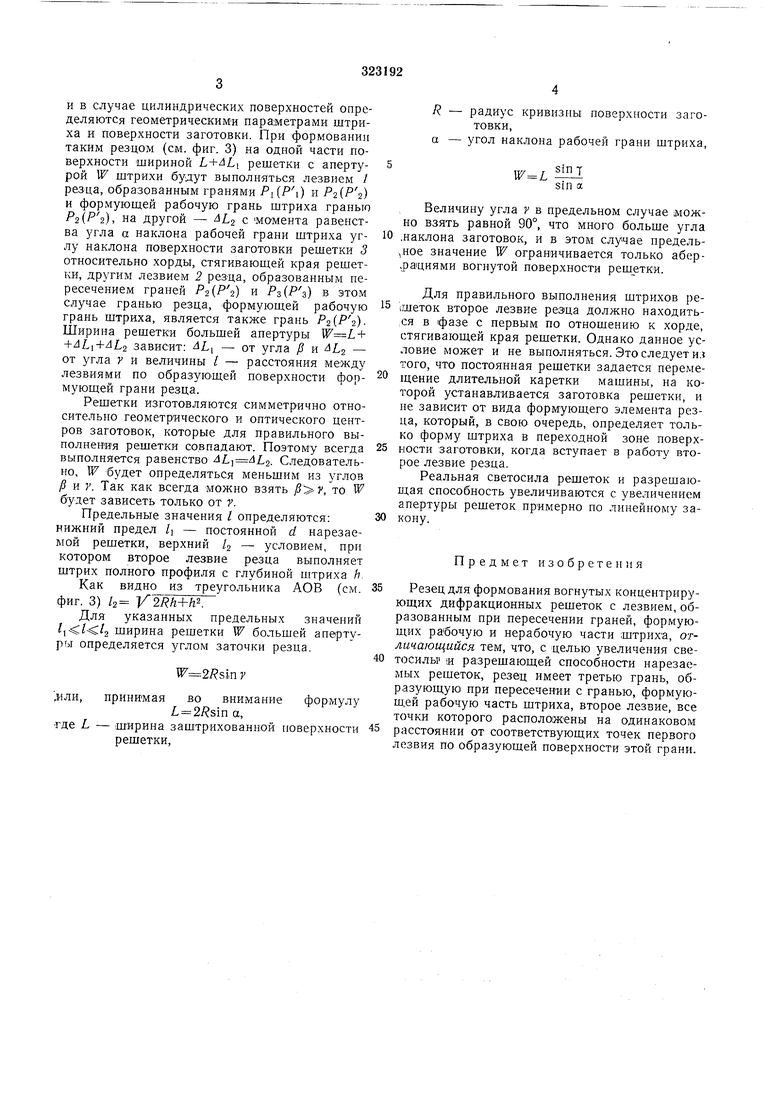

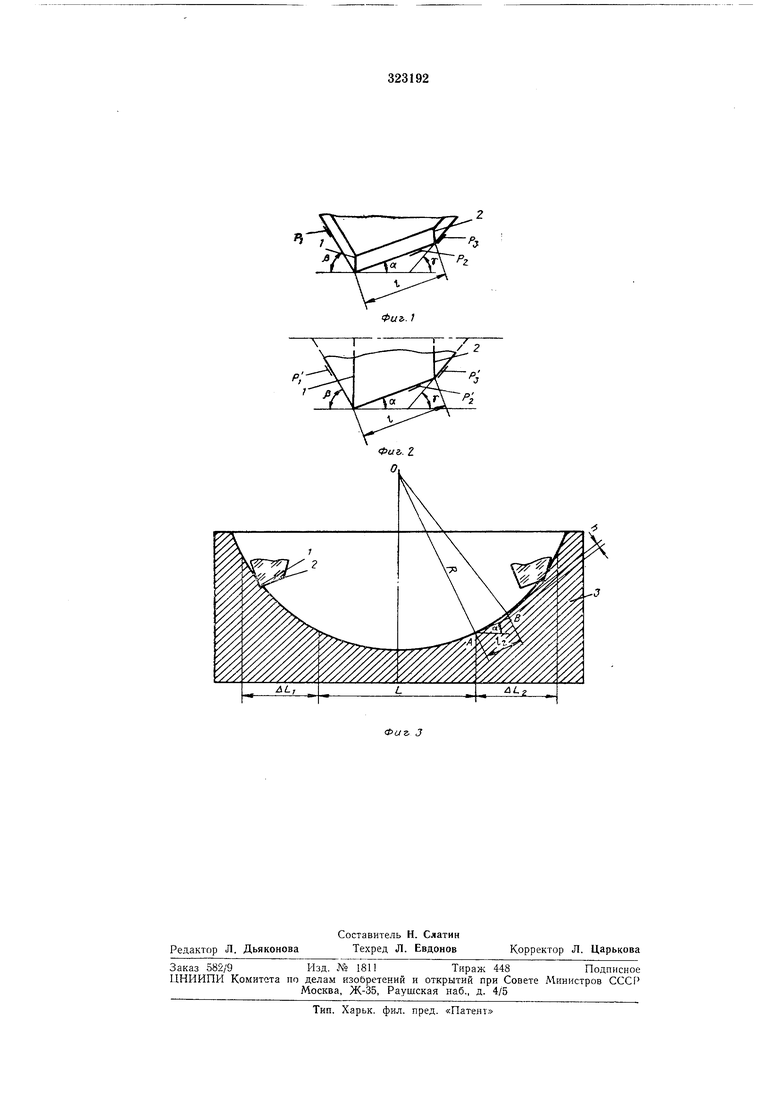

Известны резцы для формования вогнутых концентрирующих дифракционных решеток с лезвием, образованным при пересечении граней, формующих рабочую и нерабочую части штриха. Предлагаемый резец для формования вогнутых концентрирующих дифракционных решеток отличается тем, что он имеет третью грань, образующую при пересечении с гранью, формующей рабочую часть штриха, второе лезвие, все точки которого расположены на одинаковом расстоянии от соответствующих точек первого лезвия по образующей поверхности этой грани. Такая конструкция резца обеспечивает увеличение светосилы и разрешающей способности формуемых решеток. На фиг. 1 изображен предлагаемый резец с двумя лезвиями, образованными цилиндрическими гранями; на фиг. 2 изображен предлагаемый резец с двумя лезвиями с коническими гранями; на фиг. 3 показана схема формования вогнутой концентрирующей решетки резцом с двумя лезвиями. Резец для формования вогнутых концентрирующих дифракционных решеток выполняется с двумя лезвиями, образующимися пересечением цилиндрических или конических поверхностей и рабочей формующей гранью между ними. Лезвие 1 (см. фиг. 1) образовано пересекающимися поверхностями Р и Лезвие 2 образовано пересекающимися цилиндрическими поверхностями PZ и РЗ. Геометрические параметры резца связаны следующими соотнощениями: /.jCOS а п . а f А, S: --- t( SE COS 3 где RI, RZ, RZ - радиусы соответствующих цилиндрических поверхностей Р, PZ, Рг; а, ji, у - углы заточки резца, определяемые геометрическими параметрами штриха и поверхности заготовки. Указанные углы резца не соответствуют принятым в теории резания, поскольку геометрия резцов для обработки дифракционных решеток совершенно отлична от используемых в обычной технологической практике. Величи.на радиуса JR выбирается исходя из технологических возможностей изготовления дифракционных решеток и резцов для их обработки. Лезвие / (см. фиг. 2) образовано пересекающимися коническими поверхностями Я/ и PZ. Лезвие 2 образовано пересекающимися коническими поверхностями PZ :и PZ- Оси конических поверхностей Pl, Pz и Рз лежат на одной прямой. Углы а, jS, г заточки резца, об.,разованные коническими поверхностями, как и в случае цилиндрических поверхностей определяются геометрическими параметрами штриха и поверхности заготовки. При формовании таким резцом (см. фиг. 3) на одной части поверхности шириной решетки с апертурой W штрихи будут выполняться лезвием / резца, образованным гранями Pi(Pi) и Р2(Р2) и формующей рабочую грань штриха гранью PzlPi), на другой - LZ с момента равенства угла а наклона рабочей грани штриха углу наклона поверхности заготовки решетки 3 относительно хорды, стягивающей края решетки, другим лезвием 2 резца, образованным пересечением граней и РЗ() в этом случае гранью резца, формующей рабочую грань штриха, является также грань Р2(Р2)Ширина решетки большей апертуры + зависит: Li - от угла /3 и Ls - от угла г и величины / - расстояния между лезвиями по образующей поверхности формующей грани резца. Решетки изготовляются симметрично относительно геометрического и оптического центров заготовок, которые для правильного выполнения решетки совпадают. Поэтому всегда выполняется равенство 41.4/-2. Следовательно, W будет определяться меньшим из углов /5 и . Так как всегда можно взять 7, то W будет зависеть только от т. Предельные значения / определяются: нижний предел /j - постоянной d нарезаемой решетки, верхний 4 - условием, при котором второе лезвие резца выполняет штрих полного профиля с глубиной штриха Л Как видно из треугольника АОВ (см. фиг. 3) /2 1 2RJi+h Для указанных предельных значений ширина решетки W большей апертуры определяется углом заточки резца. г ,или, принимая во внимание формулу L а, где L - ширина заштрихованной новерхности решетки. R - радиус кривизны поверхности заготовки, а - угол наклона рабочей грани штриха, sin а Величину угла v в предельном случае цможно взять равной 90°, что много больше угла .наклона заготовок, и в этом случае нредель,ное значение W ограничивается только абер-рациями вогнутой поверхности . Для правильного выполнения штрихов ре1шеток второе лезвие резца должно находить;Ся в фазе с первым по отношению к хорде, стягивающей края решетки. Однако данное условие может и не выполняться. Это следует и. того, что постоянная решетки задается перемещение длительной каретки машины, на которой устанавливается заготовка решетки, и не зависит от вида форм-ующего элемента резца, который, в свою очередь, определяет только форму щтриха в переходной зоне поверхности заготовки, когда вступает в работу второе лезвие резца. Реальная светосила решеток и разрешающая способность увеличиваются с увеличением апертуры решеток примерно по линейному закону. Предмет изобретения Резец для формования вогнутых концентрирующих дифракционных решеток с лезвием, образованным при пересечении граней, формующих рабочую и нерабочую части штриха, отличающийся тем, что, с целью увеличения светосилы и разрешающей способности нарезаемых рещеток, резец имеет третью грань, образующую при пересечении с гранью, формуюш,ей рабочую часть штриха, второе лезвие, все точки которого расположены на одинаковом расстоянии от соответствующих точек первого лезвия по образующей поверхности этой грани.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ДИФРАКЦИОННЫХ РЕШЕТОК СО СТУПЕНЧАТЫМ ПРОФИЛЕМ ШТРИХОВ | 1991 |

|

RU1799161C |

| Режущее устройство делительной машины для нарезания дифракционных решеток | 1981 |

|

SU1010027A1 |

| Алмазный резец для нарезания низкочастотных дифракционных решеток | 1988 |

|

SU1510990A1 |

| Способ изготовления низкочастотных амплитудных решеток и алмазный резец для нарезания низкочастотных амплитудных решеток | 1991 |

|

SU1791787A1 |

| Режущее устройство делительнойМАшиНы для изгОТОВлЕНия плОСКиХ дифРАКциОННыХРЕшЕТОК | 1979 |

|

SU821420A1 |

| Устройство для нарезания ди-фРАКциОННыХ РЕшЕТОК | 1979 |

|

SU806360A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ НАРЕЗАНИЯ ШТРИХОВ ДИФРАКЦИОННЫХ РЕШЕТОК АЛМАЗНЫМ РЕЗЦОМ | 1990 |

|

RU2031869C1 |

| Способ изготовления алмахных резцов | 1973 |

|

SU489590A1 |

| Алмазный резец для нарезания низкочастотных амплитудных решеток | 1982 |

|

SU1144785A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ АЛМАЗНЫХ РЕЗЦОВ | 1971 |

|

SU419767A1 |

Авторы

Даты

1972-01-01—Публикация