-К

о I I /

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления низкочастотных амплитудных решеток и алмазный резец для нарезания низкочастотных амплитудных решеток | 1991 |

|

SU1791787A1 |

| Способ изготовления низкочастотных амплитудных решеток | 1980 |

|

SU927770A1 |

| АЛМАЗНЫЙ РЕЗЕЦ | 1999 |

|

RU2168396C2 |

| Алмазный резец для нарезания низкочастотных дифракционных решеток | 1988 |

|

SU1510990A1 |

| Способ изготовления алмахных резцов | 1973 |

|

SU489590A1 |

| Режущее устройство делительной машины для нарезания дифракционных решеток | 1981 |

|

SU1010027A1 |

| Алмазный резец для нарезания дифракционных решеток | 1989 |

|

SU1683873A1 |

| Способ изготовления пропускающей измерительной фазовой диффракционной решетки | 1982 |

|

SU1045201A1 |

| Способ изготовления прозрачных амплитудных дифракционных решеток | 1979 |

|

SU924650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ДИФРАКЦИОННЫХ РЕШЕТОК СО СТУПЕНЧАТЫМ ПРОФИЛЕМ ШТРИХОВ | 1991 |

|

RU1799161C |

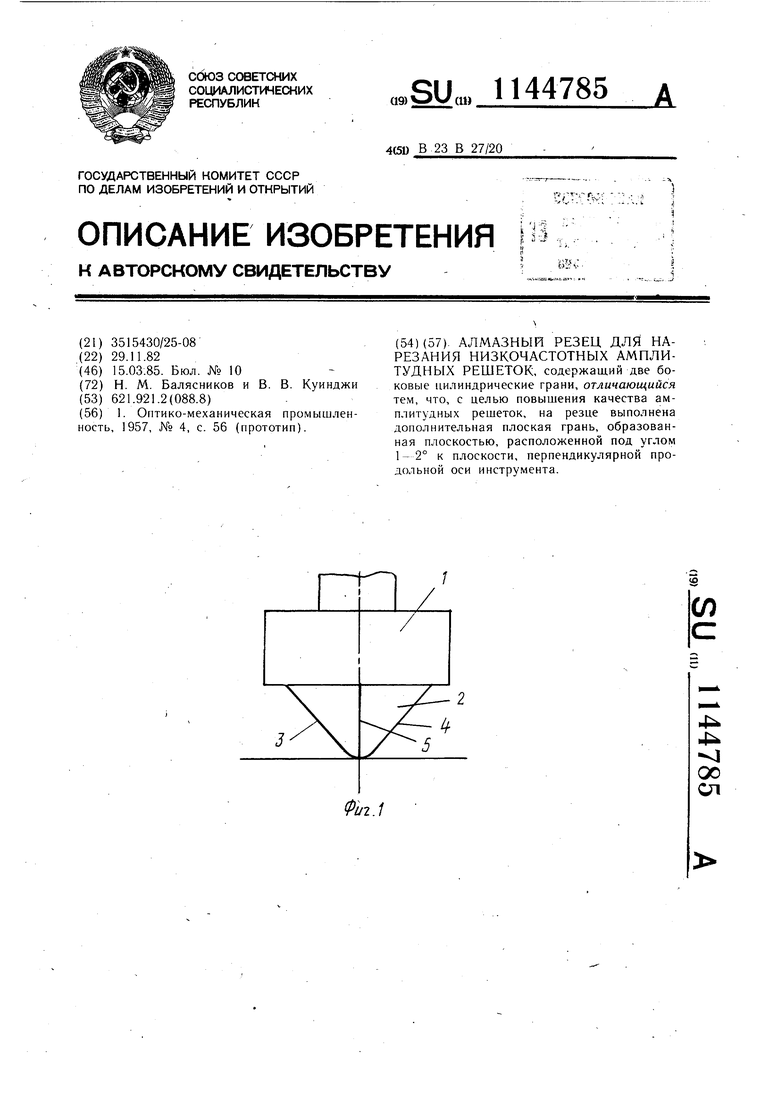

. АЛМАЗНЫЙ РЕЗЕЦ ДЛЯ НАРЕЗАНИЯ НИЗКОЧАСТОТНЫХ АМПЛИТУДНЫХ РЕШЕТОК, содержащий две боковые цилиндрические грани, отличающийся тем, что, с целью повышения качества амплитудных решеток, на резце выполнена дополнительная плоская грань, образованная плоскостью, расположенной под углом 1-2° к плоскости, перпендикулярной продольной оси инструмента.

Изобретение относится к инструментам для формирования штрихов низкочастотных амплитудных решеток.

Известен алмазный резец для нарезания дифракционных решеток, содержащий две боковые цилиндрические грани, образующие при их пересечении лезвие с криволинейной режущей кромкой 1.

Недостаток этого резца заключается в том, что при нарезании им штрихов низкочастотных амплитудных решеток нельзя получить качественные пропускающие участки величиной от 0,2 до 0,4 от постоянной решетки.

Цель изобретения - повышение качества низкочастотных амплитудных решеток.

Поставленная цель достигается тем, что на алмазном резце для нарезания низкочастотных амплитудных решеток, содержащем две боковые цилиндрические грани, выполнена дополнительная плоская грань, образованная плоскостью, расположенной под углом к плоскости, перпендикулярной продольной оси инструмента.

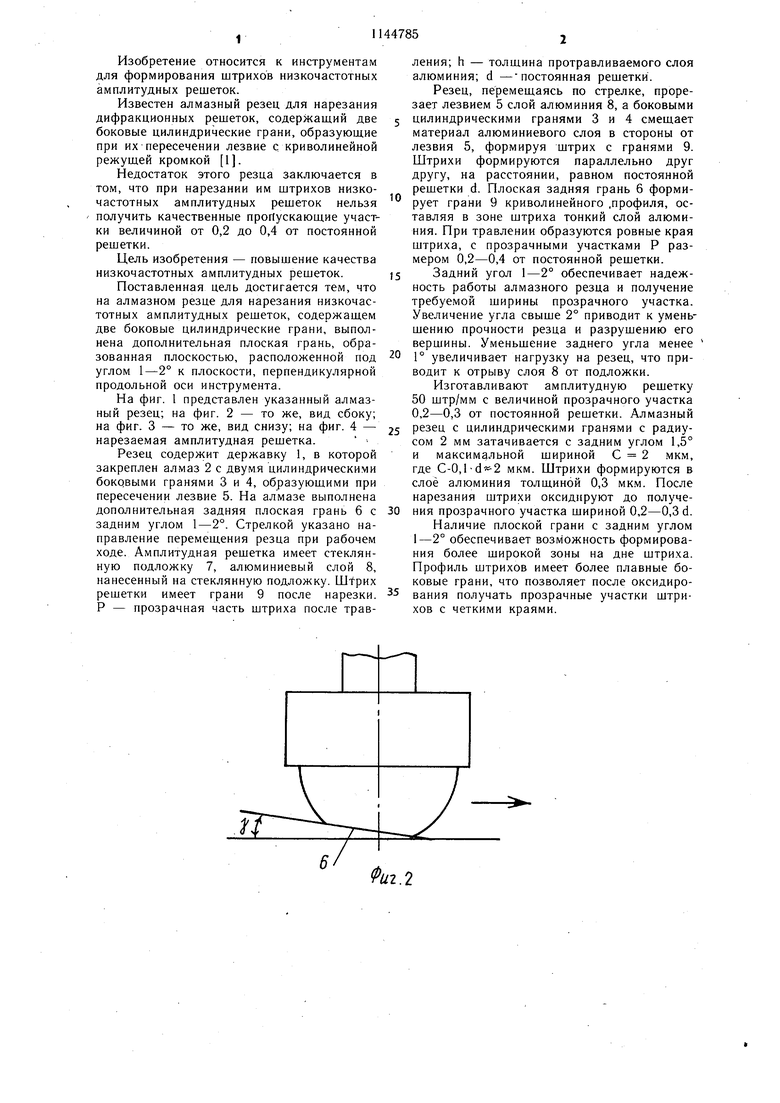

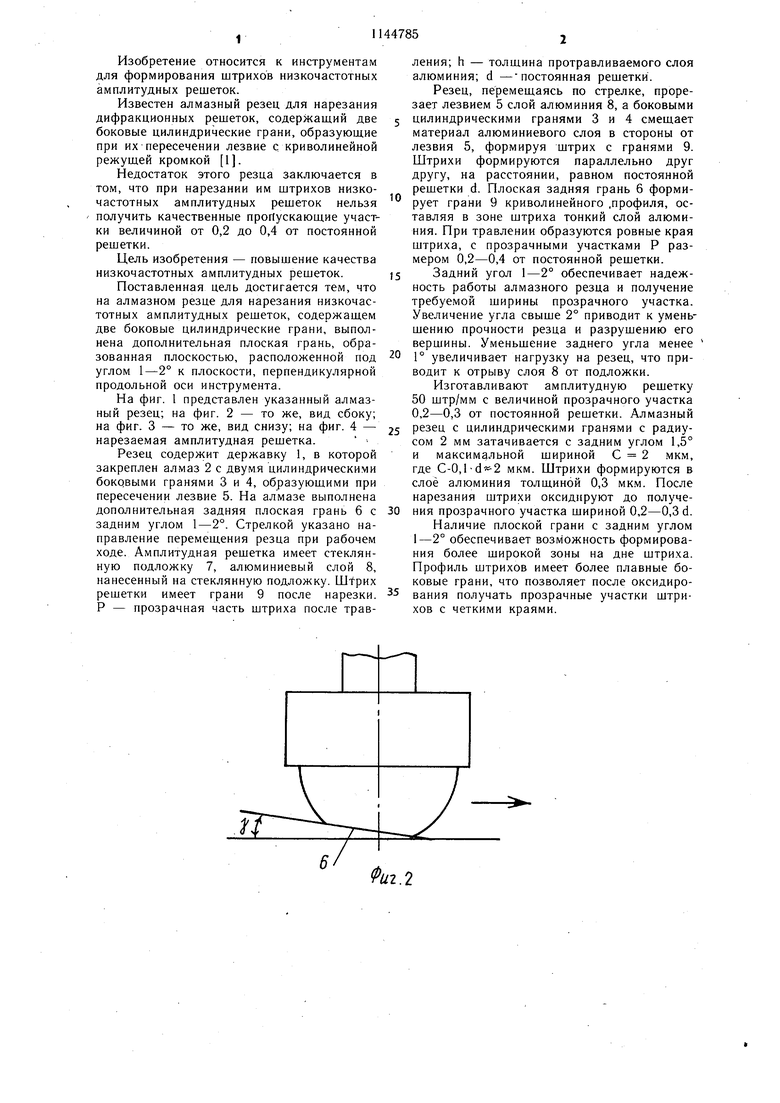

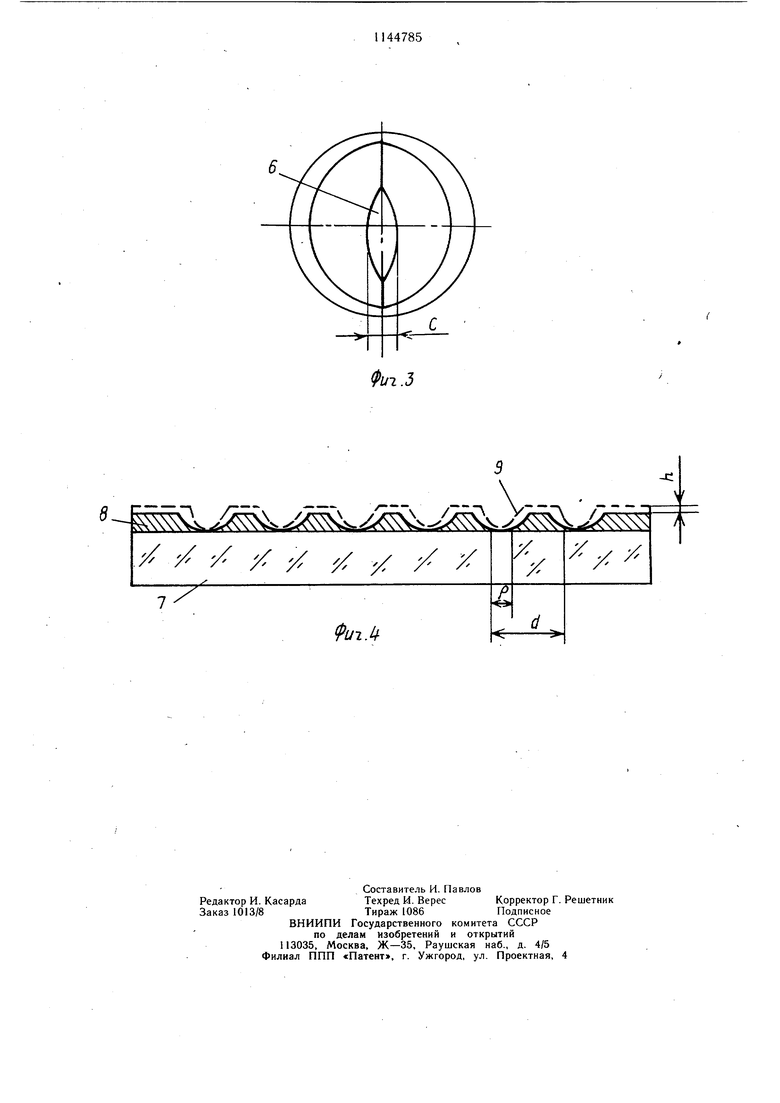

На фиг. 1 представлен указанный алмазный резец; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид снизу; на фиг. 4 - нарезаемая амплитудная рещетка.

Резец содержит державку 1, в которой закреплен алмаз 2 с двумя цилиндрическими боковыми гранями 3 и 4, образующими при пересечении лезвие 5. На алмазе выполнена дополнительная задняя плоская грань б с задним углом 1-2°. Стрелкой указано направление перемещения резца при рабочем ходе. Амплитудная рещетка имеет стеклянную подложку 7, алюминиевый слой 8, нанесенный на стеклянную подложку. Штрих решетки имеет грани 9 после нарезки. Р - прозрачная часть штриха после травления; h - толщина протравливаемого слоя алюминия; d - постоянная решетки.

Резец, перемещаясь по стрелке, прорезает лезвием 5 слой алюминия 8, а боковыми цилиндрическими гранями 3 и 4 смещает материал алюминиевого слоя в стороны от лезвия 5, формируя штрих с гранями 9. Штрихи формируются параллельно друг другу, на расстоянии, равном постоянной решетки d. Плоская задняя грань 6 формирует грани 9 криволинейного .профиля, оставляя в зоне штриха тонкий слой алюминия. При травлении образуются ровные края штриха, с прозрачными участками Р размером 0,2-0,4 от постоянной решетки.

Задний угол 1-2° обеспечивает надежность работы алмазного резца и получение требуемой ширины прозрачного участка. Увеличение угла свыше 2° приводит к уменьшению прочности резца и разрушению его вершины. Уменьшение заднего угла менее 1° увеличивает нагрузку на резец, что приводит к отрыву слоя 8 от подложки.

Изготавливают амплитудную решетку 50 штр/мм с величиной прозрачного участка 0,2-0,3 от постоянной решетки. Алмазный резец с цилиндрическими гранями с радиусом 2 мм затачивается с задним углом 1,5° и максимальной шириной С 2 мкм, где C-0, мкм. Штрихи формируются в слое алюминия толщиной 0,3 мкм. После нарезания штрихи оксидируют до получения прозрачного участка щириной 0,2-0,3d.

Наличие плоской грани с задним углом 1-2° обеспечивает возможность формирования более широкой зоны на дне штриха. Профиль штрихов имеет более плавные боковые грани, что позволяет после оксидирования получать прозрачные участки штрихов с четкими краями.

Фи2.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Оптико-механическая промышленность, 1957, № 4, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1985-03-15—Публикация

1982-11-29—Подача