со

(Г)

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный резец для нарезания низкочастотных амплитудных решеток | 1982 |

|

SU1144785A1 |

| Алмазный резец для нарезания дифракционных решеток | 1989 |

|

SU1683873A1 |

| Устройство для заточки алмазных резцов | 1974 |

|

SU563268A1 |

| Способ изготовления алмахных резцов | 1973 |

|

SU489590A1 |

| Способ изготовления низкочастотных амплитудных решеток и алмазный резец для нарезания низкочастотных амплитудных решеток | 1991 |

|

SU1791787A1 |

| Режущее устройство делительной машины для нарезания дифракционных решеток | 1981 |

|

SU1010027A1 |

| АЛМАЗНЫЙ РЕЗЕЦ | 1999 |

|

RU2168396C2 |

| Устройство для нарезания ди-фРАКциОННыХ РЕшЕТОК | 1979 |

|

SU806360A1 |

| Способ испытания алмазных резцов для нарезания дифракционных решеток | 1976 |

|

SU679851A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ДИФРАКЦИОННЫХ РЕШЕТОК СО СТУПЕНЧАТЫМ ПРОФИЛЕМ ШТРИХОВ | 1991 |

|

RU1799161C |

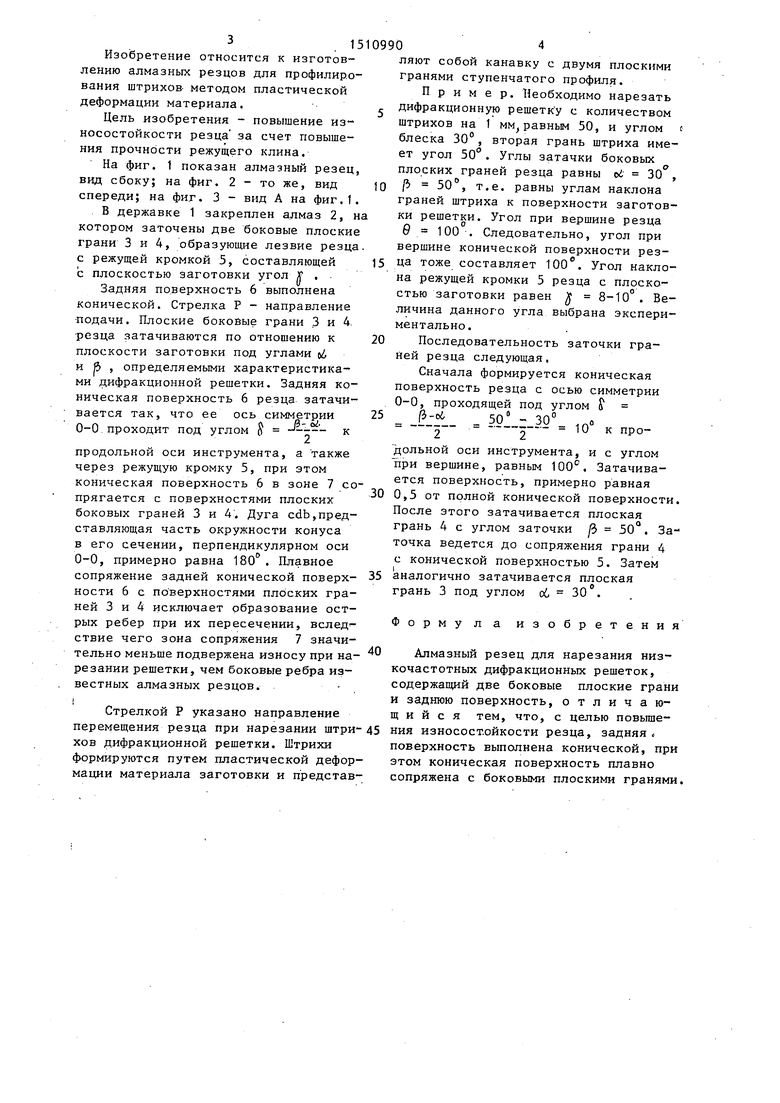

Изобретение относится к изготовлению алмазных резцов для профилирования штрихов методом пластической деформации материала. Цель изобретения заключается в повышении износостойкости и достигается за счет повышения прочности режущего клина. В державке 1 закреплен алмаз 2, на котором заточены две боковые плоские грани 3 и 4, образующие лезвие резца с режущей кромкой 5, составляющей с плоскостью заготовки угол γ. Задняя поверхность 6 выполнена конической. Стрелка P - направление подачи. Плоские боковые грани 3 и 4 резца затачиваются по отношению к плоскости заготовки под углами, определяемыми характеристиками дифракционной решетки. Задняя коническая поверхность 6 затачивается так, что ее ось симметрии проходит под углом к продольной оси инструмента, при этом коническая поверхность 6 в зоне 7 плавно сопрягается с поверхностями плоских боковых граней 3 и 4. Такое сопряжение исключает образование острых ребер при пересечении плоских боковых граней с задней конической поверхностью, вследствии чего зона сопряжения 7 значительно меньше подвержена износу при нарезании дифракционных решеток. Стрелкой P указано направление перемещения резца при нарезании штрихов дифракционной решетки. Штрихи формируются путем пластической деформации материала заготовки и представляют собой канавку с двумя плоскими гранями ступенчатого профиля. 3 ил.

фиг./

Изобретение относится к изготовлению алмазных резцов для профилирования штрихов- методом пластической деформации материала.

Цель изобретения - повышение износостойкости резца за счет повышения прочности режущего клина.

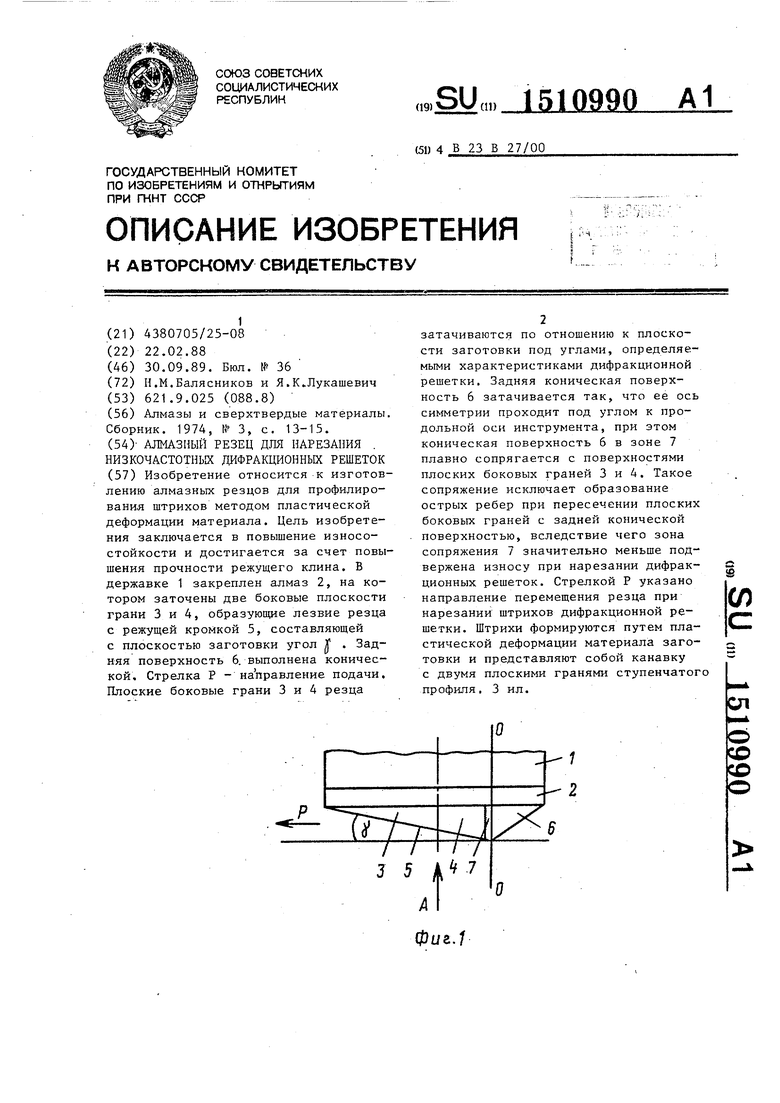

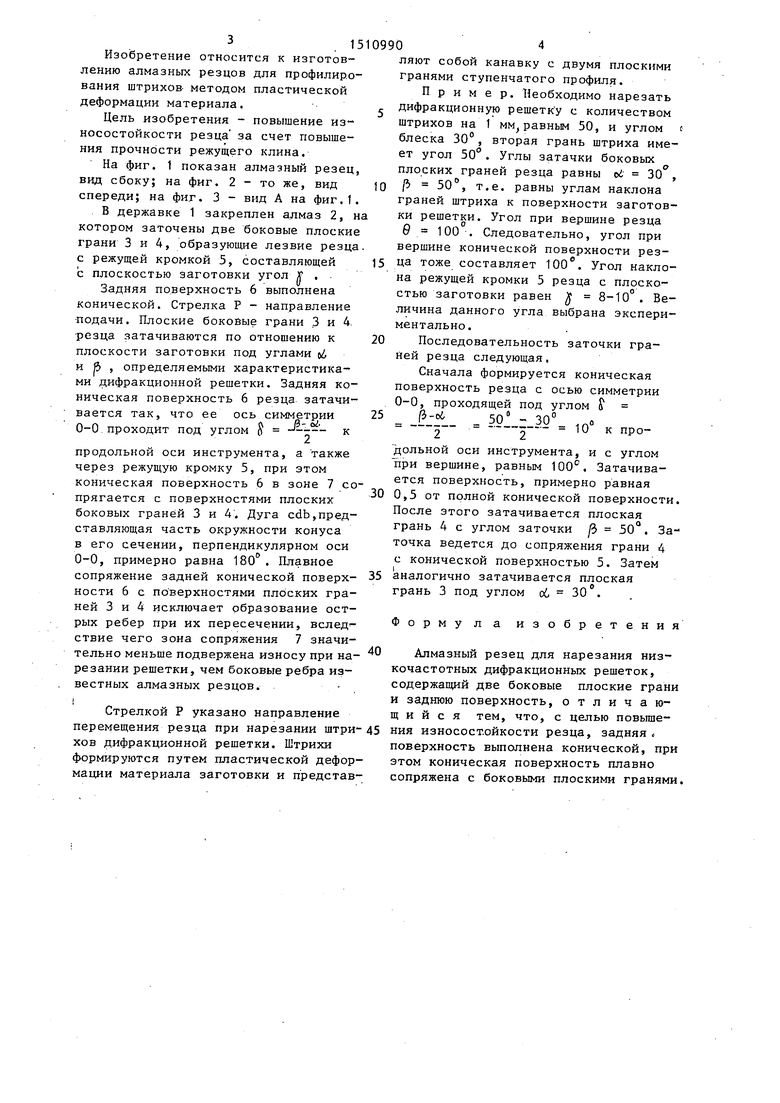

На фиг. 1 показан алмазный резец, вид сбоку; на фиг. 2 - то же, вид спереди; на фиг. 3 - вид А на фиг.1.

В державке 1 закреплен алмаз 2, на котором заточены две боковые плоские грани 3 и 4, образующие лезвие резца, с режущей кромкой 5, составляющей с плоскостью заготовки угол f

Задняя поверхность 6 выполнена конической. Стрелка Р - направление подачи. Плоские бокойые грани 3 и 4 резца затачиваются по отношению к плоскости заготовки под углами и ft , определяемыми характеристиками дифракционной решетки. Задняя коническая поверхность 6 резца затачивается так, что ее ось симметрии 0-0 проходит под углом J - --- - к

продольной оси инструмента, а также через режущую кромку 5, при этом коническая поверхность 6 в зоне 7 сопрягается с поверхностями плоских боковых граней 3 и 4, Дуга cdb,представляющая часть окружности конуса в его сечении, перпендикулярном оси 0-0, примерно равна 180. Плавное сопряжение задней конической поверхности 6 с поверхностями плоских граней 3 и 4 исключает образование острых ребер при их пересечении, вслед ствие чего зона сопряжения 7 значительно меньше подвержена износу при нарезании решетки, чем боковые ребра известных алмазных резцов. ,

10

15

20

25

ляют собой канавку с двумя плоскими гранями ступенчатого профиля.

Пример. Необходимо нарезать дифракционную решетк у с количеством штрихов на 1 мм равным 50, и углом t блеска 30°, вторая грань штриха имеет угол 50. Углы затачки боковых плоских граней резца равны oi Зо, /i 50 , т.е. равны углам наклона граней штриха к поверхности заготовки решетки. Угол при вершине резца 0 100 . Следовательно, угол при вершине конической поверхности резца тоже составляет 100. Угол наклона режущей кромки 5 резца стью заготовки равен X личина данного угла выбрана экспериментально.

Последовательность заточки граней резца следующая,

Сначала формируется коническая поверхность резца с осью симметрии 0-0, проходящей под углом Х

- 50° - 30° а

30

35

40

с плоско- 8--(0° . к про2 2 дольной оси инструмента, и с углом при вершине, равным 100. Затачивается поверхность, примерно равная 0,5 от полной конической поверхности. После зтого затачивается плоская грань 4 с углом заточки /3 50°. Заточка ведется до сопряжения грани 4 с конической поверхностью 5. Затем аналогично затачивается плоская грань 3 под углом об 30 .

Формула изобретения

Алмазный резец для нарезания низкочастотных дифракционных решеток, содержащий две боковые плоские грани и заднюю поверхность, отличающийся тем, что, с целью повыше- перемещения резца при нарезании штри-45 ния износостойкости резца, задняя хов дифракционной решетки. Штрихи поверхность выполнена конической, при формируются путем пластической дефор- этом коническая поверхность плавно мации материала заготовки и представ- сопряжена с боковыми плоскими гранями.

Стрелкой Р указано направление

0

0

5

ляют собой канавку с двумя плоскими гранями ступенчатого профиля.

Пример. Необходимо нарезать дифракционную решетк у с количеством штрихов на 1 мм равным 50, и углом t блеска 30°, вторая грань штриха имеет угол 50. Углы затачки боковых плоских граней резца равны oi Зо, /i 50 , т.е. равны углам наклона граней штриха к поверхности заготовки решетки. Угол при вершине резца 0 100 . Следовательно, угол при вершине конической поверхности резца тоже составляет 100. Угол наклона режущей кромки 5 резца стью заготовки равен X личина данного угла выбрана экспериментально.

Последовательность заточки граней резца следующая,

Сначала формируется коническая поверхность резца с осью симметрии 0-0, проходящей под углом Х

- 50° - 30° а

0

5

с плоско- 8--(0° . к про2 2 дольной оси инструмента, и с углом при вершине, равным 100. Затачивается поверхность, примерно равная 0,5 от полной конической поверхности. После зтого затачивается плоская грань 4 с углом заточки /3 50°. Заточка ведется до сопряжения грани 4 с конической поверхностью 5. Затем аналогично затачивается плоская грань 3 под углом об 30 .

Формула изобретения

фиг.2

В ид А

| Алмазы и сверхтвердые материалы | |||

| Сборник | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1989-09-30—Публикация

1988-02-22—Подача