Изобретение относится к области изготовления и применения полимерных материалов в виде антифрикционных, изоляционных, защнтных и других облицовок различиых детален.

Известен сиособ создания иоли.мериых облицовок на цилиндрических деталях с использованием литья под давлением, по которому облицовываемую деталь помещают в литьевую форму с таким расчетом, что между деталью и внутренними поверхностями оставляется пространство, которое и заполняется расплавам поли.мера. Таким образом на поверхности детали создается иеобходимая пластмассовая облицовка. Одиако при использовапии этого способа для облицовки деталей большого диаметра возникают значительные технологические трудиости, требуется иовышеиие давления, темиературы нодогрева формы и т. п. Ири использованпн длиииых деталей нрпмеияется облицовка по частям. Все это усложняет технологпю создания по.тимерных облицовок па деталях, сиижает прочность, надежность и долговечность деталей. Согласно предлагаемому снособу для получения полимерных облицовок на цилиндрических деталях, например валах, расплав из литьевого устройства через калибруюш,ее и профилирующее отверстия подается па поверхность вращающейся и одновременно движущейся поступательно детали, иосле чего полимер в процессе охлаждеиия калибруется и уплотияется. Это позволяет значптельпо упростить технологню при облпцовке крупногабаритных деталей, новыснть нрочность, надежность и долговечность нолимериого слоя. Известным сиособом можно осуществлять непрерывную облнцовку длинных цилнидрических деталей. Можно делать профпльные облицовки типа резьбы.

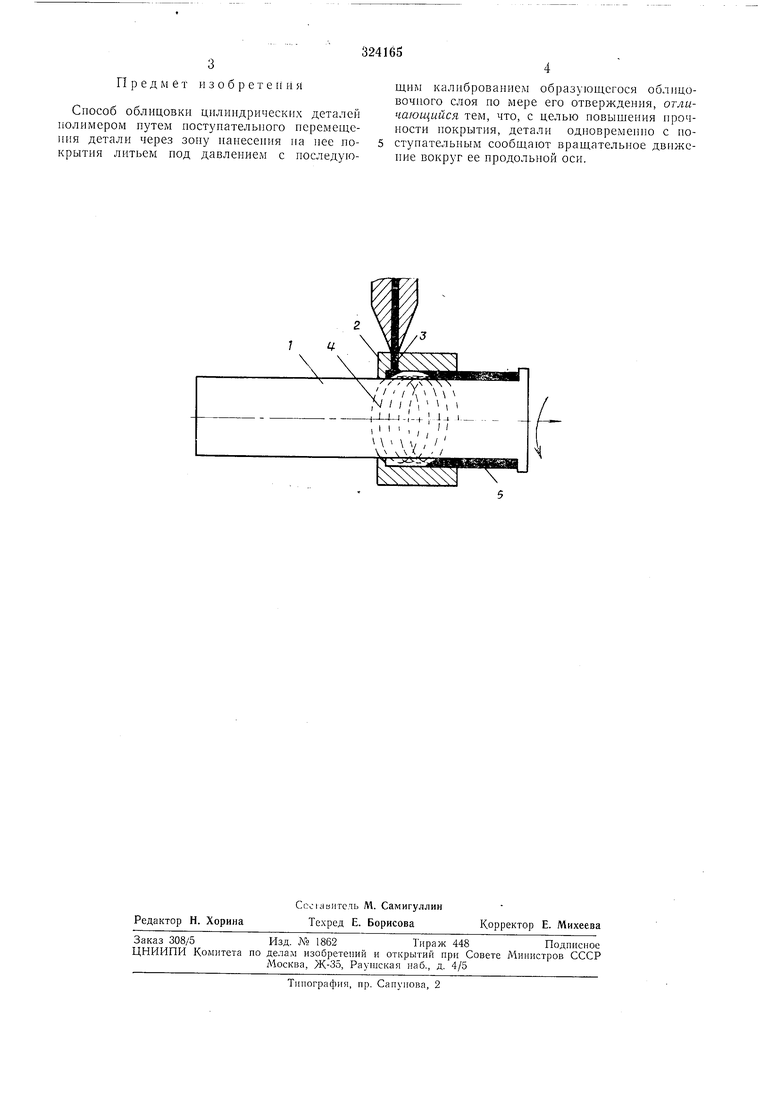

Иа чертеже схематически изображеиа подача расплава полимера на облицовываемую новерхность предлагаемым способом на примере создаиия облицовки иа металлическом

валу.

Вал 1 одиим концом по.мещается в литьевую форму 2, затем ему сообщается вращепие и одновременное ностунательное двнженне, как показано стрелками на чертеже. Одновре.меиио с этим иа поверхпость вала через отверстие 3 литьевой формы 2 подается под давлением расилав полнмера 4. Струя расилава как бы навивается иа вал, затем полпмер поетепе1ию охлаждается и ири движении мехаппчески калибруется и уплотняется внутренней поверхностью формы. Скорость детали зависит от температуры, давления, скорости литья и т. п. Таким образом иа поверхности вала / нолучается нластмассовая облицовка 5 с требуемы.мп свойствами. 3 Предмет изобретен и я Способ облицовки цилиидрическнх деталей полимером путем постзпательпого перемещения детали через зону иаиесеиия на нее покрытия литьем под давлением с последующим калиброваиием образующегося облицовочного слоя по мере его отверждения, отличающийся тем, что, с целью повышеиия прочности покрытия, детали одновременно с ноступательпым сообщают вращательное движение вокруг ее продольной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия на внутреннюю поверхность трубы | 1989 |

|

SU1819779A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ ПРЕСС-МАТЕРИАЛОВ | 1972 |

|

SU352915A1 |

| СОСТАВНОЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2072922C1 |

| ДЕКОРИРОВАННАЯ ОБЛИЦОВОЧНАЯ ИЛИ ОБШИВОЧНАЯ ДЕТАЛЬ | 2006 |

|

RU2419559C2 |

| ЩИТ ОПАЛУБКИ | 1999 |

|

RU2178493C2 |

| Способ получения облицовки на металлических изделиях | 1983 |

|

SU1264992A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1974 |

|

SU526526A1 |

| Способ получения изделий из полимерной композиции | 1981 |

|

SU1014844A1 |

| Способ получения металлополимерных материалов | 1986 |

|

SU1407840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2603327C1 |

Даты

1972-01-01—Публикация