Изобретение относится к способу получения композиционных волокнистых материалов, в особенности гранулированных полимерных композиций, нресс-материалов или рулонных нолуфабрикатов для нроизводства намоточных изделий.

Известен способ получения композиционных волокнистых материалов путем пропитки стекловолокнистого наполнителя расплавом термопластичных полимеров, заключающийся в протягивании стеклонити через нрониточную зону экструдера, в которую подается расплав полимера, охлаждения нропитанного нанолнителя и его рубки на гранулы требуемой длины.

Известные материалы обладают недостаточно высокими физико-механическими свойствами.

Цель изобретения - получение дозируемого термореактивного материала, обеспечивающего изготовление высокопрочных изделий.

Эта цель достигается нутем экструзии на стеклонить раснлава эпоксианилинофенолформальдегндного блоксополимера, который получают блоксополимеризацией сплава средне- и высокомолекулярной эпоксидных смол с анилинофенолформальдегидным конденсатом в присутствии отвердителя и тиксотропной добавки нутем перемешивания в экструдере в течение 5 мин при температуре 70-90°С.

Предлагаемым способом получают как рубленый стеклонанолненный материал, пригодный для переработки в изделия методом прессования для литья под давлением, так и рулонный материал, нрименяемый для изготовления изделий методом намоткн.

Предлагаемый способ нрнменять для пронитки нитей, ткани, матов, для чего пропиточная головка должна иметь соответствуюндее конструктивное оформление. Преимущества способа заключаются в , что нронитка армнрующего материала происходит без применения растворителя, а следовательно, без потерь и без нрименения сушпльных устройств, громоздких и взрывоопасных. Пример. В реактор, снабженный обогревом и мешалкой, загружают 60 вес. ч. эпоксидной диановой смолы марки ЭД-6 с эпоксидным числом 16 и 40 вес. ч. высокомолекулярной днановой смолы маркн Э-49 с эпоксндным чнслом 2. Смесь нагревают до 120°С до гомогенизации, затем выливают на противень, охлаждают. Полученный сплав дробят совместно с 40 вес. ч. фенолоанилиноформальдегидного конденсата - смолой 211 н 4 вес. ч. аддукта метафенилендиамина с указанным сплавом эпоксидных смол, предварительно нолученным путем сплавления компонентов при четырехкратном избытке (от

Композицию, раздробленную до частиц размеров 0,4-3 мм загружают в экструдер, где расплавляют при температуре 80-9(ГС в течение 5 мин, гомогенизируют с помощью шпека под -давлёппем, получеииое связующее вводят в прогщточпую зону экструзиопиой головки. Туда же со илпуляриика подают стеклянные нити, которые перед соприкоспопсипем с расплавом проходят вакуудчиую камеру, где удаляется воздух, находяидийся между элементарными волокнами. Покрытие расплавом связуюн1его стеклонити через калибрующее отверстие выходят из головки экетрудера, их охлаждают потоком холодпого воздуха, создаваемого вентилятором, и после прохода тялущего устройства, рубят в режущем устройстве, либо наматывают в рулон.

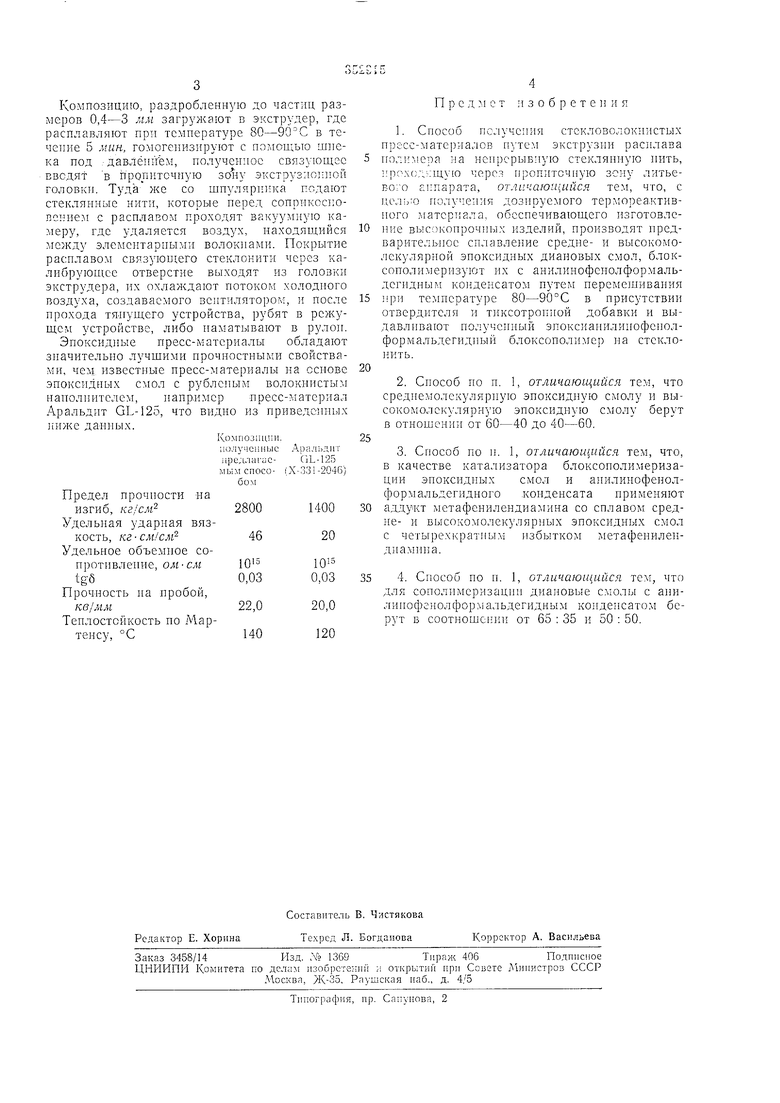

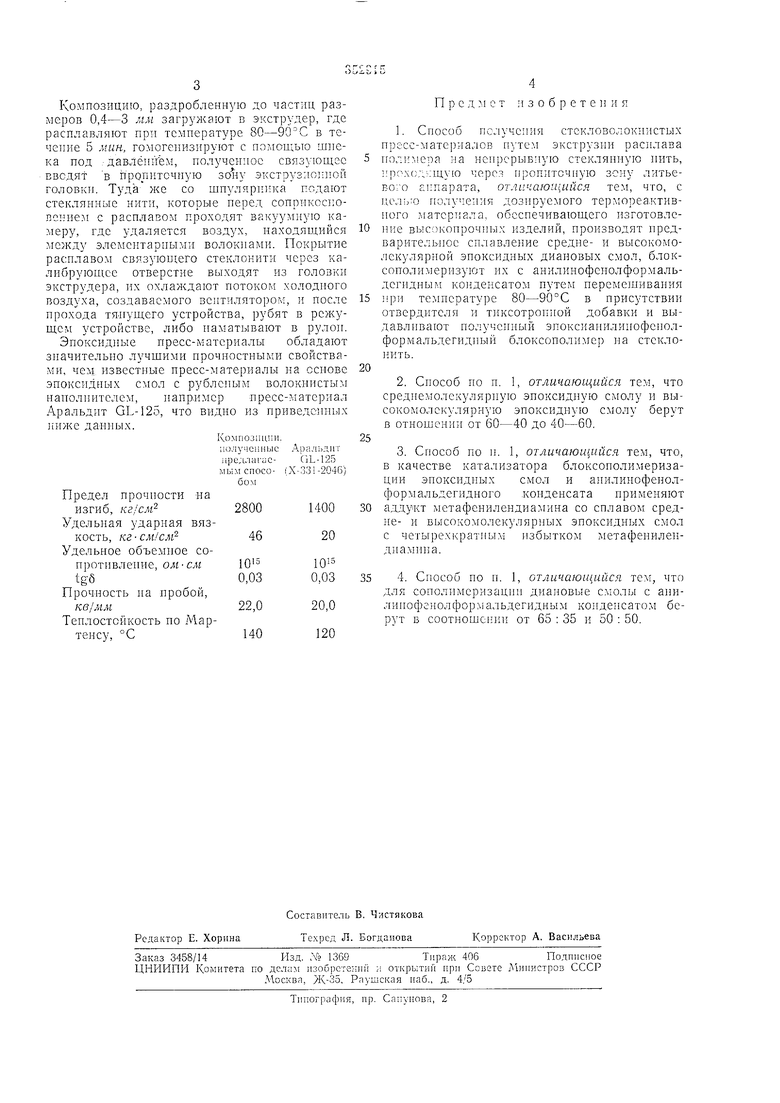

Эпоксидные пресс-материалы обладают значительно лучщимн прочностными свойствами, чем известные пресс-материалы на основе эпоксидных смол с рубленым волокннстым наполнителем, напр.имер пресс-материал Аральднт GL-125, что видно из приведенных ниже даниых.

Предел прочности на изгиб, кг/см

Удельная ударная вязкость, кг-см см

Удельное объемное сонротнвленне, ом-см tg6

Прочность иа пробой, кв/мм

Теплостойкоеть по Мартенсу, °С

Предмет изобретен и я

1.Способ пс.тучения стекловолокниетых п)есс-материалов экструзии расплава иа непрерывную стеклянную нить, прсход-лцую черея пропиточную зону литьевого аппарата, отличаюш ийся тем, что, с цельно получения дозируемого термореактивного материала, обеспечивающего изготовление высокопрочных изделий, производят предварительное сплавление средне- и выеокомолскуляриой эпоксидных диановых смол, блоксонолимеризуют их с аиилииофснолформальдегидным ко11денсатом путем перемеитивания при температуре 80-90 °С в присутствии отвердитсля и тнксотропной добавки и выдавливают полученный эпоксианилинофенолформальдегид1Нз1Й блоксополимер на стеклонить.

2.Сиособ по п. 1, отличающийся тем, что средпемолскулярпую эпоксидную смолу н высокомолекулярную эпоксидную смолу берут в отношени; от 60-40 до 40-60.

3.Способ по п. 1, отличаю1цийся тем, что, в качестве катализатора блоксоиолимеризации эиоксндиых смол и анилинофенолформальдегидного конденсата применяют аддукт метафенилендиалина со сплавом средне- и высокомолекулярных эпоксидных смол с четырехкратным избытком метафенилендиамнна.

4.Способ но н. 1, отличающийся тем, что для сонолнмсризацип диановые смолы с анилииофенолфор:viальдегидным конденеатом берут в СООТНОШСП1П1 от 65 : 35 и 50 : 50.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозирующийся полимерный прессматериал | 1978 |

|

SU709641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ ПРЕССМАТЕРИАЛОВ | 1971 |

|

SU304277A1 |

| Способ получения электроизоляционного слоистого материала | 1991 |

|

SU1808140A3 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU422750A1 |

| Способ получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2772385C2 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| Способ получения композиционного материала с ориентированными углеродными нанотрубками | 2020 |

|

RU2751882C1 |

| Электроизоляционный компаунд | 1983 |

|

SU1148854A1 |

| Полимерный пресс-материал | 1989 |

|

SU1669945A1 |

Авторы

Даты

1972-01-01—Публикация