Общеизвестно коксование фрезерного торфа, равно как и получение торфяных брикетов путем использования в качестве цементирующих веществ битуминозных начал, вскрытых в процессе обработки; не представляет также новизны коксование торфяных брикетов. В предлагаемом устройстве для получения фрез-кокса, брикетов и торфяного кокса применены две реторты, из которых одна полукоксовальная, снабженная прессом для брикетирования выдаваемой из реторты торфяной массы, а другая- вертикальная, для коксования полученных торфяных брикетов.

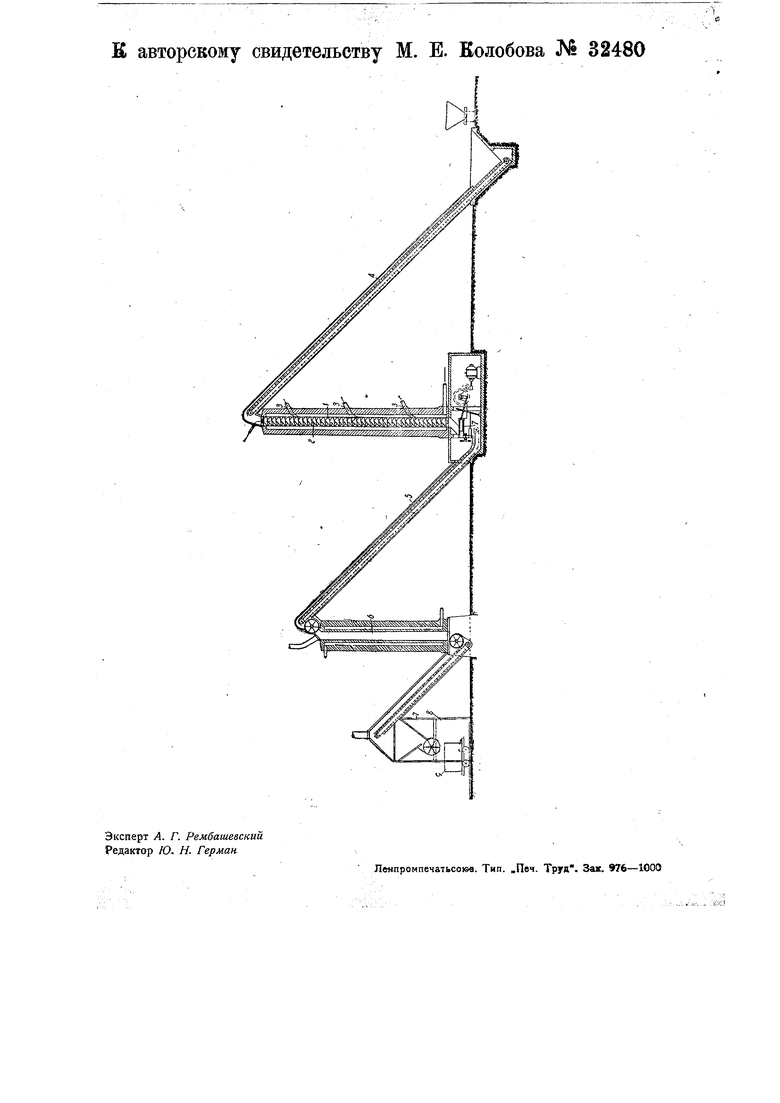

На чертеже изображен продольный разрез устройства.

Предлагаемое устройство состоит из вертикальной полукоксовальной реторты /, в которой сверху вниз движется шнек 2.

Вращение шнека 2 сверху вниз производится при помощи привода, либо сверху и снизу реторты. Реторта / вмазана в дымоходы печи и обогревается обычным образом при движении отопительных газов либо снизу вверх, либо сверху вниз.

Производительность указанной реторты регулируется как подачей самого торфа, так и температурой печи, и, наконец, скоростью вращения шнека свер ху вниз.

Для удлинения пути коксуемого материала при одной и той же высоте каналов в печи может быть устроен не один шнек, а несколько, наклонно расположенных. Действие реторты и сущность процесса остаются те же, что и при одном вертикальном шнеке, имеющем направление движения сверху вниз.

Реторта 7 снабжена рядом карманов 3, с одной или разных сторон, из которых производится отвод получаемого коксовального газа, в силу чего газ может смешиваться, или отводиться не смешиваясь, и в эти же карманы выходят смолы. Для подвода материала к реторте / предназначен транспортер 4.

Реторта / при посредстве скребкового транспортера 5 сообщается с вертикальной коксовальной ретортой б. При помощи предлагаемого устройства можно получить фрез-кокс, торфяные брикеты и торфяной кокс.

Фрезерный кокс представляет собою обугленную фрезерную крошку, которая может быть использована в пылевидном состоянии сжиганием в форсунках, под котлами и даже в двигателях внутреннего сгорания. При этой операции получения фрез-кокса фрезерный торф поается в реторту 7 из бункера, питателя или другого приспособления; попадая на крылья шнека 2, он постепенно передвигается вниз, все время находясь в движении, постоянно касаясь и прижимаясь к раскаленным стенкам реторты / постоянно новыми частями загрузки. Внизу реторты имеется выпуск полученного полу-кокса или кокса, в зависимости от примененной температуры (от 300 - 800° и выше).

Вторая операция - получение торфяных брикетов - производится следующим образом. Вначале торфяная фре-зерная| крошкообразная масса поступает в полукоксовальную реторту /, в которой получаем фрезерный кокс; разница в том, что при получении фрезерного кокса применяются высокие температуры, свыше 500°, а при наличии высоких температур получается большой выход коксовальных газов и смолы; .для второй операции фрезерная крошка подвергается предварительной подготовке, т.-е. проходит; также через реторту 7 с небольшой температурой, -от 250 - 400°, и с меньшим выходом коксовальных газов и смолы. Температура дается в зависимости от состава торфа и степени разложения, т.-е. находится самый лучший момент схватки или спекания в последующей операции. С такой обработкой полукоксующаяся масса поступает в пресс 7, где получает :я брикет при давлении от 50 до 200 атмосфер. В результате, при помощи означенных операций, можно получить -высококачественный и конкурентно-способный брикет порядка около бООО калорий. Такой брикет может сжигаться в любых топках.

Третья операция - получение кокса высококачественного, годного для металлургии и отвечающего требованиям и кондициям производства. Полученный во второй операции брикет в горячем виде направляется по герметически построенному скребковому транспортеру 5 в коксовальную вертикальную реторту 6 с наружным обогревом, где и коксуется при температуре от 600 до 800° с получением выхода остальных коксовальных газов и выхода смол. Загрузка реторты б производится сверху, а выход кокса внизу реторты через бункера; кокс поступает в камеру 8 охлаждения на вагонетку 9, которая, после остывания, вывозится к местам выгрузки или погрузки в вагоны для отправки.

Получение тепла в предлагаемой установке идет исключительно за счет выходящих собственных коксовальных газов. Кроме того, все имеющееся тепло используется для подсушки торфа во время транспортировки снизу в шнековую реторту 7.

Предмет изобретения.

Устройство для получения фрез-кокса, брикетов и торфяного кокса, отличающееся совокупным применением: а) полукоксовальной реторты, снабженной прессом для брикетирования выдаваемой из реторты с температурой 250 - 400° С торфяной массы и б) вертикальной реторты для коксования полученных торфяных брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения фрезкокса, топливных брикетов и коксобрикетов из торфа или других растительных материалов | 1932 |

|

SU46526A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНОГО КОКСА | 1930 |

|

SU35168A1 |

| Кольцевая батарея коксовальных печей непрерывного действия | 1932 |

|

SU41940A1 |

| Способ брикетирования торфа | 1982 |

|

SU1099085A1 |

| Торфобрикет | 1984 |

|

SU1252331A1 |

| Торфобрикет | 1990 |

|

SU1701727A1 |

| Способ брикетирования торфяного кокса | 1932 |

|

SU30674A1 |

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА ГОРОДСКИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА ГОРОДСКИХ СВАЛОК | 2003 |

|

RU2253668C1 |

| СПОСОБ УНИЧТОЖЕНИЯ МУСОРА ДЕЙСТВУЮЩИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА СВАЛОК | 2008 |

|

RU2375128C1 |

| Устройство для получения торфяных брикетов | 1985 |

|

SU1399331A1 |

Авторы

Даты

1933-10-31—Публикация

1932-10-01—Подача