Изобретение может использоваться при изготовлении абразивов, дроблении и измельчении хрупких и твердых материалов в оборонной, химической и фармацевтической промышленностях, а также при изготовлении строительных материалов.

Известно устройство для тонкого измельчения материалов, содержащее контейнер, загрузочный и выгрузочный патрубки.

Целью предлагаемого изобретения является устройство для осуществления непрерывного способа тонкого измельчения, исключающее разгерметизацию контейнера и эластичной оболочки при измельчении каждой порции материала и существенно уменьшающее расход эластичного материала.

Устройство отличается тем, что с целью достижения непрерывности технологического процесса от загрузки предварительно раздробленного сырья до выгрузки измельченного продукта через рабочую полость контейнера с жидкостью высокого давления проходит уплотненная на входе и выходе эластичная труба с присоединенными к входной ее части конической воронкой для сырья и к выходной части - подвижной камерой-дозатором для приема измельченного материала, причем для предотвращения выдавливания измельчаемого материала при гидростатическом обжатии эластичной трубы высота слоя измельчаемого материала сверху н снизу зоны обжатия превыщает высоту зоны распространения местного бокового давления. Устройство помимо реализации преимуществ, обусловленных осуществлением непрерывного способа тонкого измельчения с помощью циклического воздействия высокого гидростатического давления, имеет еще ряд преимуществ. Оно не содержит подвижных частей (за исключением возвратно-поступательно движущейся камеры-дозатора), что повышает надежность работы и простоту обслуживания. Все узлы и детали устройства легко и быстро заменяются. Непрерывность процесса

измельчения существенно облегчает автоматизацию.

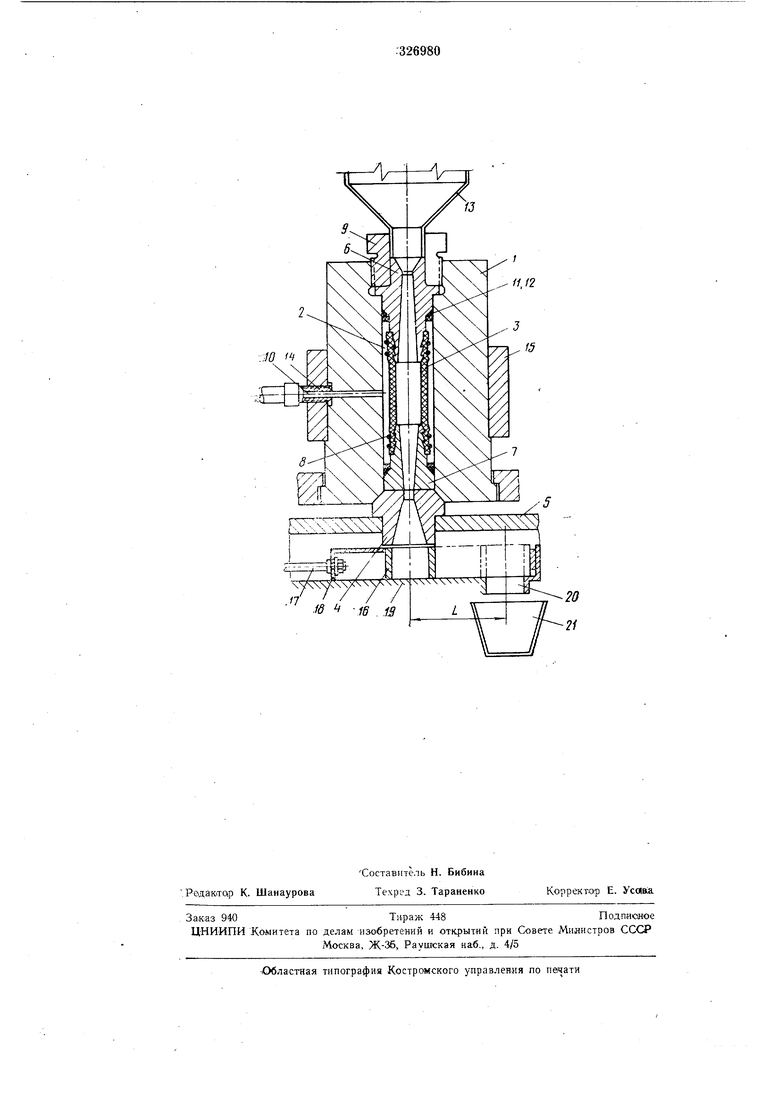

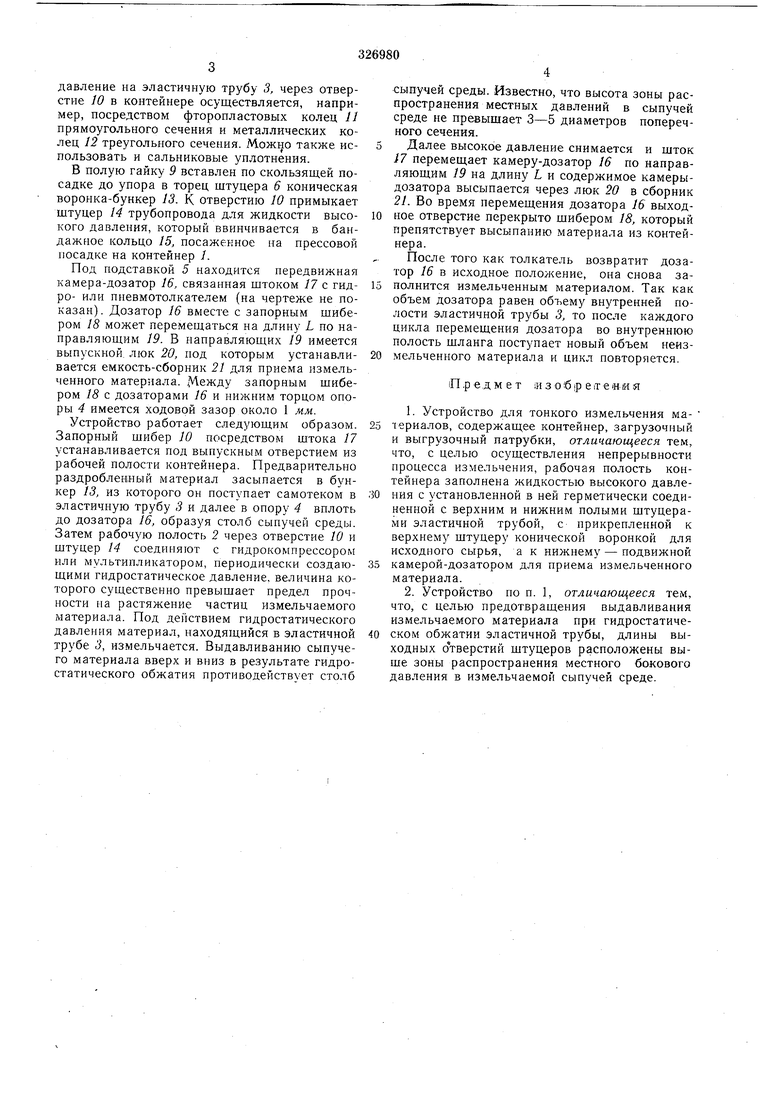

На чертеже дано предлагаемое устройство для тонкого измельчения материалов. Контейнер 1 высокого давления, в рабочей

полости 2 которого находится эластичная труба 3, установлен на конусной полой опоре 4 подставки 5. Эластичная труба 3 герметично присоединена к верхнему 6 и нижнему 7 полым штуцерам с помощью хомутов 8. Верхний штуцер 6 упирается своим буртом в расточку контейнера и фиксируется полой гайкой 9. Длина каналов в верхнем и нижнем штуцерах составляет не менее четырех-пяти его диаметров. Герметизация рабочей полости 2, куда подаетдавление на эластичную трубу 3, через отверстие W в контейнере осуществляется, например, посредством фторопластовых колец 11 прямоугольного сечения и металлических колец 12 треугольного сечения. Можно также использовать и сальниковые уплотнения.

В полую гайку 9 вставлен по скользящей посадке до упора в торец штуцера 6 коническая воронка-бункер 13. К отверстию 10 примыкает штуцер 14 трубопровода для жидкости высокого давления, который ввинчивается в бандажное кольцо 15, посаженное на прессовой посадке на контейнер /.

Под подставкой 5 находится передвижная камера-дозатор 16, связанная штоком 17 с гидро- или пневмотолкателем (на чертеже не показан). Дозатор 16 вместе с запорным шибером 18 может перемещаться на длину L по направляющим 19. В направляющих 19 имеется выпускной, люк 20, нод которым устанавливается емкость-сборник 21 для приема измельченного материала. Между запорным шибером 18 с дозаторами 16 и нижним торцом опоры 4 имеется ходовой зазор около 1 мм.

Устройство работает следующим образом. Запорный шибер 10 посредством штока 17 устанавливается под выпускным отверстием из рабочей полости контейнера. Предварительно раздробленный материал засыпается в бункер 13, из которого он поступает самотеком в эластичную трубу 3 и далее в опору 4 вплоть до дозатора 16, образуя столб сыпучей среды. Затем рабочую полость 2 через отверстие 10 и штуцер 14 соединяют с гидрокомпрессором или мультипликатором, периодически создающими гидростатическое давление, величина которого существенно превышает предел прочности на растяжение частиц измельчаемого материала. Под действием гидростатического давления материал, находящийся в эластичной трубе 3, измельчается. Выдавливанию сыпучего материала вверх и вниз в результате гидростатического обжатия противодействует столб

сыпучей среды. Известно, что высота зоны распространения местных давлений в сыпучей среде не превышает 3-5 диаметров поперечного сечения.

Далее высокое давление снимается и шток 17 перемещает камеру-дозатор 16 по направляющим 19 на длину L и содержимое камерыдозатора высыпается через люк 20 в сборник 21. Во время перемещения дозатора 16 выходное отверстие перекрыто шибером 18, который препятствует высыпанию материала из контейнера.

После того как толкатель возвратит дозатор 16 в исходное положение, она снова заполнится измельченным материалом. Так как объем дозатора равен объему внутренней полости эластичной трубы 3, то после каждого цикла перемещения дозатора во внутреннюю полость шланга поступает новый объем неизмельченного материала и цикл повторяется.

П.редмет изобретения

1.Устройство для тонкого измельчения масериалов, содержащее контейнер, загрузочный

и выгрузочный патрубки, отличающееся тем, что, с целью осуществления непрерывности процесса измельчения, рабочая полость контейнера заполнена жидкостью высокого давления с установленной в ней герметически соединенной с верхним и нижним полыми штуцерами эластичной трубой, с прикрепленной к верхнему штуцеру конической воронкой для исходного сырья, а к нижнему - подвижной

камерой-дозатором для приема измельченного материала.

2.Устройство но п. 1, отличающееся тем, что, с целью предотвращения выдавливания измельчаемого материала при гидростатическом обжатии эластичной трубы, длины выходных отверстий штуцеров расположены выше зоны распространения местного бокового давления в измельчаемой сыпучей среде.

А

- fff . ia

.R,,,,,,U.

.Х ЧчхххххЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения | 1977 |

|

SU716591A1 |

| Дозатор сыпучих материалов | 1988 |

|

SU1682806A1 |

| УСТРОЙСТВО для ПОЛУНЕПРЕРЫВНОЙ | 1968 |

|

SU231821A1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| Устройство для тонкого измельчения материала | 1974 |

|

SU582832A1 |

| Устройство для избирательного измельчения | 1975 |

|

SU545378A1 |

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНАТОМИЧЕСКИХ МОДЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189201C2 |

| Способ измельчения материалов | 1981 |

|

SU1018712A1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2007 |

|

RU2343002C1 |

Даты

1972-01-01—Публикация