Известно устройство для выращивания кристаллов ИЗ расплава по методу Чохральского для металлов с низкой температурой плавления.

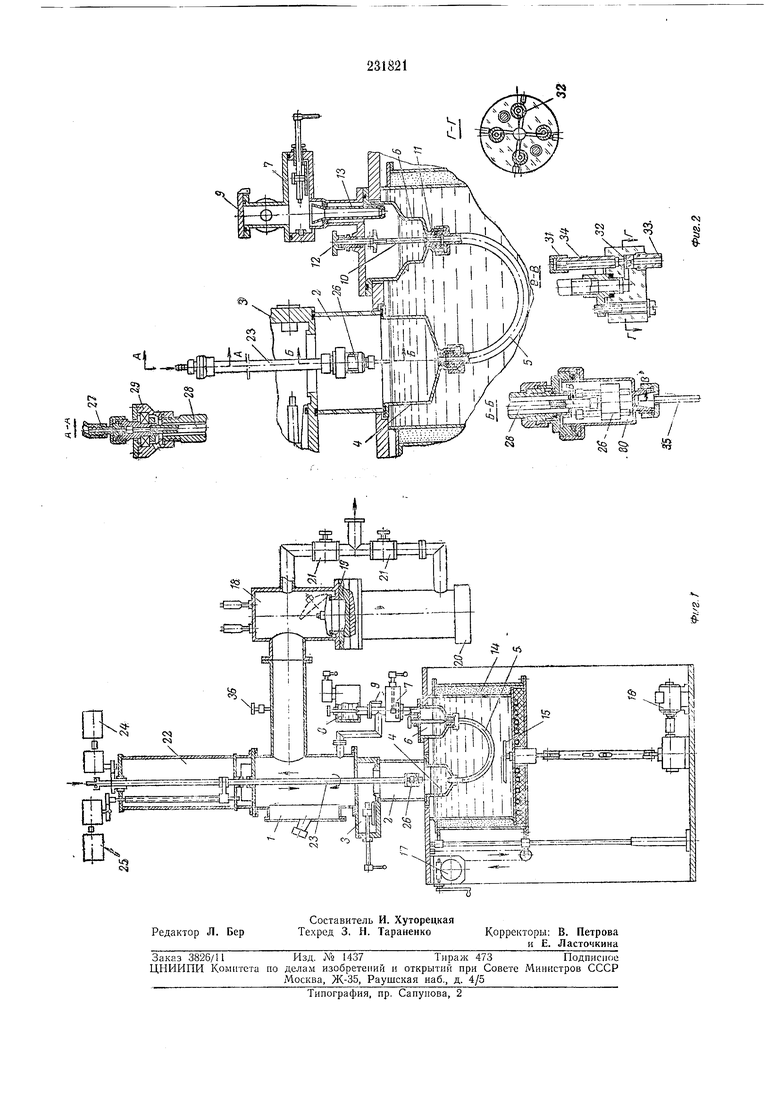

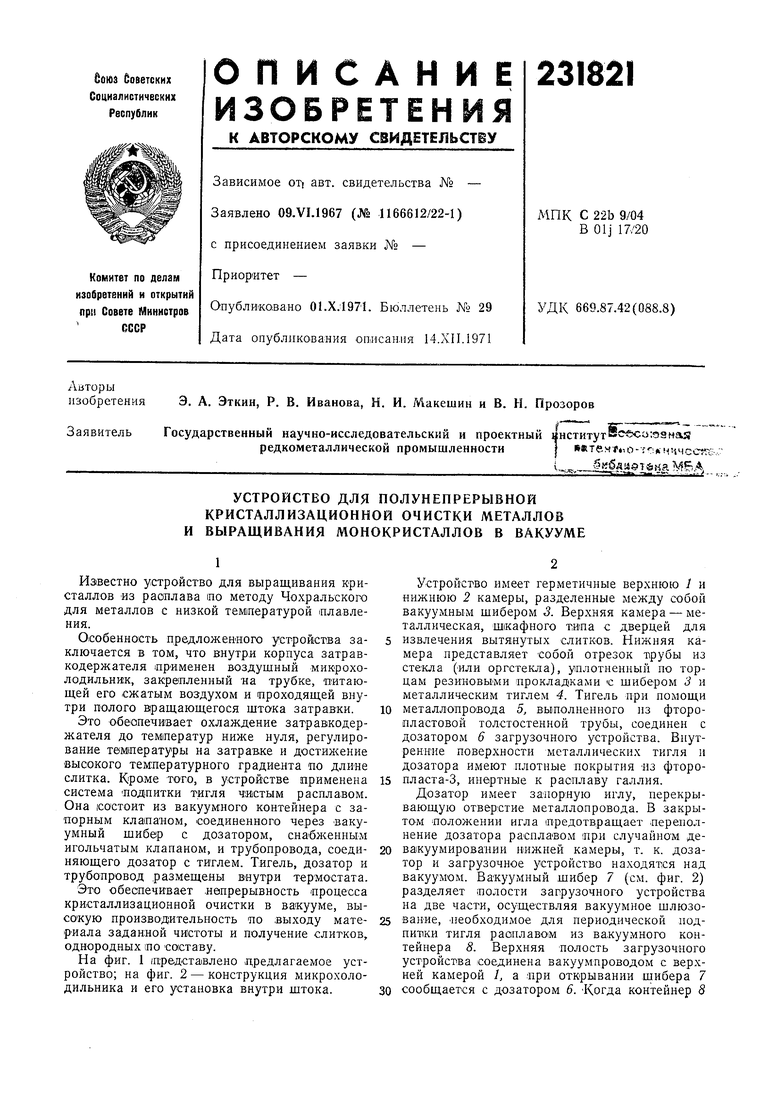

Особенность цредложенНого устрой ства заключается в том, что внутри корпуса затравкодержателя применен воздушный микрохолодильннк, закрепленный на трубке, таитающей его сжатым воздухом и проходящей внутри полого В|ращающегося щтока затравки.

Это обеспечивает охлаждение затравкодержателя до температур ниже нуля, регулирование температуры на затравке и достижение высокого температурного градиента по длине слитка. Кроме того, в устройстве применена система подпитки тигля чистым расплавом. Она состоит из вакуумного контейнера с запорным клапаном, соединенного через вакуумный шибер с дозатором, снабл енным игольчатым клапаном, и трубопровода, соединяющего дозатор с тиглем. Тигель, дозатор и трубопровод размещены внутри термостата.

Это обеспечивает .непрерывность процесса кристаллизационной очистки в вакууме, высокую производительность по .выходу матеРиала заданной чистоты и получение слитков, однородных по составу.

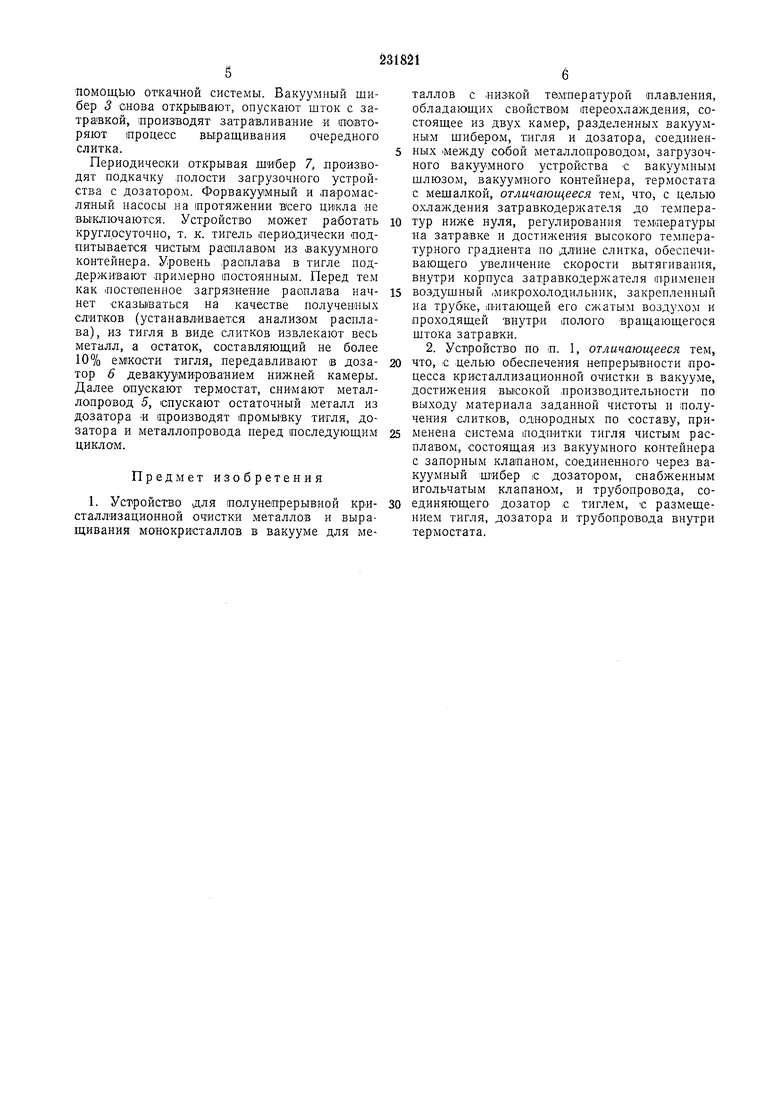

Устройство имеет герметичные верхнюю 1 и нижнюю 2 камеры, разделенные между собой вакуумным шибером 3. Верхняя камера - металлическая, шкафного типа с дверцей для

извлечения вытянутых слитков. Нижняя камера представляет собой отрезок трубы из стекла («ли оргстекла), уплотненный по торцам резиновыми прокладками с шибером 3 и металлическим тиглем 4. Тигель при помощи

металлопровода 5, вьгполненного из фторопластовой толстостенной трубы, соединен с дозатором 6 загрузочного устройства. Внутренние поверхности металлических тигля и дозатора имеют плотные покрытия ИЗ фторопласта-3, инертные к расплаву галлия.

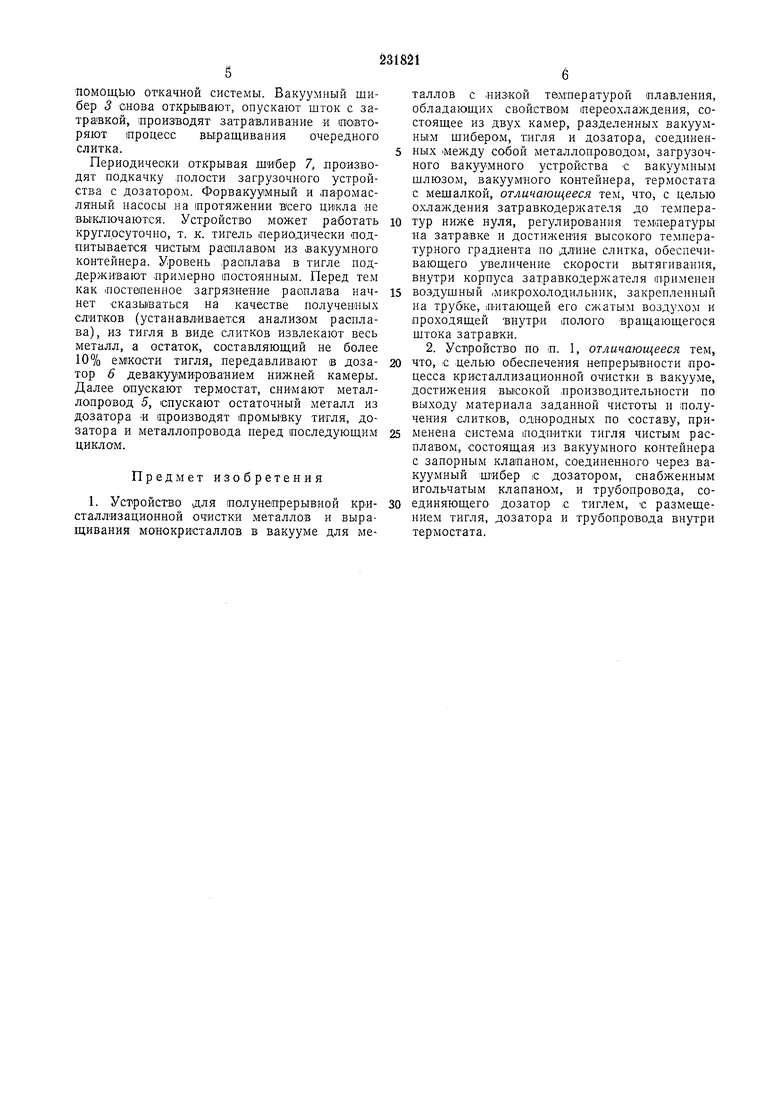

Дозатор имеет запорную иглу, перекрывающую отверстие металлопровода. В закрытом положении игла предотвращает переполнение дозатора расплавом при случайном дева1куумировании нижней камеры, т. к. дозатор и загрузочное устройство находятся над вакуумом. Вакуумный шибер 7 (см. фиг. 2) разделяет полости загрузочного устройства на две части, осуществляя вакуумное шлюзование, Необходимое для периодической подпитки тигля расплавом из вакуумного контейнера 8. Верхняя полость загрузочного устройства соединена вакуумпроводом с верхней камерой /, а при открывании Ц1ибера 7 3 Сйят, верхний патрубок загрузочного устройства закрывается отнидной крышкой 9. Запорная игла 10, .выполненная из оргстекла, перекрывает отверстие в пробке 11 (из фторапласта-4) поворотом маховика 12. Игла5 уплотнена на вакуум в крышке дозатора. Соединения металлопровода 5 с тиглем и дозатором также уплотнены на вакуум. При еливе рааплава из контейнера игла дозатора не должна -перекрывать отверстие, и расплавю тонкой струей через воронку 13 попадает в дозатор, а затем IB тигель. Тигель и дозатор (см. фиг. 1) inorpужены в масляную ванну термостата 14. Степки термостата теплоизолированы, а к днищу крепится электроплит-15 ка. Для перемешивания масла с целью выравнивания его температуры внутри термостата помещена мешалка 15. Вращение лопастей мешалки осуществляется приводом 16 через двухшарнирный вал. Привод состоит из20 эле1ктродв.игателя переменного то.ка и редуктора. Температура масла с высокой точностью поддерживается автоматически. Термостат имеет ручную лебедку 17, с помощью которой может опускаться в нижнее25 крайнее, положение. Шарнирный вал привода при этом снимается. Верхняя камера имеет патрубок, к которому прясоединяется вакуумная система для откачки, состоящая из вакуумного затвора 18, азотной или сорб-зо ционной ловушки 19 и яаромасляного насоса 20. Вакуумная система имеет линию прямой откачки из камеры и обходную, через насос к форвакуумному насосу. Линии переключаются двумя вакуумными вентилям.и 21.35 На крышке верхней камеры установлен механизм 22 для передачи вращения и перемещений штоку 23 с затравкой от .приводов 24 и 25. Привод 24 сообщает враще|Ние щтоку, а привод 25 перемещает его. На приводах40 установлены электродвигатели постоянного тока, все скорости плавно регулируются и регистрируются приборами. Шток 23 - полый. внутри проходит трубка для подачи сжатого воздуха, на конец которой навинчен вихревой45 воздушный МИкрохолодильник 26. Он охлаждает корпус затравкодержателя с затравкой. Принцип работы холодильника основан на понижении температуры воздуха или газа при его адиабатическом расширении. Сжатый50 воздух (Рмакс 12 итм) ПОДВОДИТСЯ через форитовый щланг, надетый на штуцер 27, уплотняемый про.кладкой, к трубке 28. На хвостовике этой трубки закреплен шарикоподшипник. На верхний конец штока навертывается55 корпус 29 с отверстиями для выхода воздуха. В гнездо корпуса вставляется шарикоподщипник. Снизу на трубку 28 навинчивается микрохолодильНИк, центрируемый специальной гайкой внутри корпуса затрав1кодержате-60 ля 30. Последний уплотняется на вакуум с помощью резиновых вакуумных прокладок накидными гайками 31. Трубка 28 и микрохолодильник неподвижны, а шток с затравкодержателем обкатывается вокруг них.65 4 Мийрохолодильник состоит из нескольких секций (отдельных холодильников), смонтированных внутри корпуса, выполненного из Оргстекла. Каждая секция состоит из металлической улитки 32 из нержавеющей стали, патрубков 33 ,и 34 из оргстекла и дросселирующих шайб с отверстием (0,5-0,6 мм). Улитка имеет профильное отверстие спиральной формы и входной паз дентробежно к отверстию. Сжатый воздух, проходя по центральному отверстию ;в корпусе, раопределяется и поступает к улиткам, где создается завихрение. Проходя через дросселирующее отверстие он охлаждается и по патрубкам 33 поступает в полость затравкодержателя 30, охлаждая его и плотно .закрепленную на нем затравку 35. Затравка отливается специальной формы с конусо1М, прижимаемым к корпусу. Воздух после микрохолодильника поступает по патрубкам 34 в полость штока на выход. Патрубки 34 имеют колпачки с отверстиями, .навернутые на резьбе. С их помощью производится настройка каждой секции для иолученяя оптимального эффекта охлаждекия. Изменением давления подводимого сжатого воздуха регулируется (с помощью газового редуктора) общая холодопроизводительность и температура на затравке, Из вакуумного контейнера 8, где находится металл (например, галлий), загружают тигель жидким расплавом с температурой, близкой к рабочей. После присоединения контейнера в верхней и .нижней камерах, а также в загрузочном устройстве создается вакуум 1-10 мм рт. ст. Для этого открываются вакуумные шиберы 3 и 7. Открывая иглы запорных отверстий контейнера и дозатора 6, сливают металл тонкой струей из контейнера, заполняя тигель через дозатор, Предварительно в затравкодержателе 30 устанавливается затравка 35 (см. фиг. 2). После термостатирования расплава в тигле и дозаторе (где остается часть расплава) затравкой касаются рааплава в тигле, производя травление. Предварительно с помощью газового редуктора устанавливают нужное давление сжатого воздуха, поступающего к м-икрохолодильнику и, следовательно, температуру па затравке. Слиток необходимой длины выращивают, устанавливая скорость перемещения и вращения штока. По окончании выращивания слиток отрывают от расплава и транспортируют (на .ускоренном перемещении) в верхнюю камеру. Далее закрывают вакуумные шиберы 5 и 7, перекрывают затвор 18 паромасляного насоса и вентили 21. После этого верхнюю камеру с помощью натекателя 36 за1полняют воздухом. Открывая дверцы камеры, извлекают слиток, снимают контейнер 8 и закрывают загрузочное отверстие крыщкой 9. Устанавливают новую затравку, закрывают дверцы камеры, закрывают натекатель, и в верхней камере .создают вакуум с S помощью огкачной системы. Вакуумный шибер 3 снова открывают, опускают шток с затравкой, производят затравливание -и иовторяют процесс выращивания очередного слитка.5 Периодичеоки открывая шибер 7, лроизводят подкачку полости загрузочного устройства с дозатором. Форвакуумный и ларомасляный насосы на протяжении всего ци1кла «е вьиключаются. Устройство может работатью круглосуточно, т. к. тигель периодически подпитывает1ся чистым расплавом из вакуумного контейнера. Уровень .расплава в тигле поддерживают примерно постоянным. Перед тем как посте1пенное загрязнение расплава нач-15 нет сказываться на качестве полученных слИБков (устанавливается анализом расплава), из тигля в виде слитков извлекают весь металл, а остаток, составляющий не более 10% ем1кости тигля, передавливают в доза-20 тор 6 девакуумированием нижней камеры. Далее опускают термостат, снимают металлопровод 5, спускают остаточный металл из дозатора и производят промывку титля, дозатора и металлопровода перед последующим25 циклом. Предмет изобретения 1. Устройство для полунепрерывной кри-30 сталлизационной очистки металлов и выращивания монокристаллов в вакууме для ме6таллов с иизкой температурой плавления, обладающих свойством 1переохлаждения, состоящее из двух камер, разделенных вакуумным шибером, тигля и дозатора, соединенных 1между собой металлоп.роводом, загрузочного вакуумного устройства с вакуумным шлюзом, вакуумного контейнера, термостата с мешалкой, отличающееся тем, что, с целью охлаждения затравкодерлсателя до температур ниже нуля, регулирования температуры на затравке и достижения высокого температурного градиента по длине слитка, обеспечивающего увеличение скорости вытягивания, внутри корпуса зат.равкодержателя применен воздушный ,ми1крохолодильник, закрепленный на трубке, питаюшей его сжатым воздухом и проходящей внутри полого вращающегося штока затравки. 2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения непрерывности процесса кристаллизационной очистки в вакууме, достижения высокой производительности по выходу материала заданной чистоты и получения слитков, однородных по составу, применева система подпитки тигля чистым расплавом, состоящая из вакуумного контейнера с запорным клапаном, соединенного через вакуумный шибер с дозатором, снабженным игольчатым клапаном, и трубопровода, соединяющего дозатор с тиглем, с размещением тигля, дозатора и трубопровода внутри термостата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2232832C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА ГЕРМАНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2014 |

|

RU2563485C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2316621C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2304641C2 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2014 |

|

RU2560402C1 |

| Устройство для получения профилированных кристаллов | 1980 |

|

SU845508A1 |

| СПОСОБ ДОЗАГРУЗКИ ШИХТЫ В ПРОЦЕССЕ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ПО МЕТОДУ ЧОХРАЛЬСКОГО | 2007 |

|

RU2343234C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2361020C1 |

| Устройство для заливки металлом керамических форм,получаемых по выплавляемым моделям | 1974 |

|

SU745354A3 |

Даты

1968-01-01—Публикация