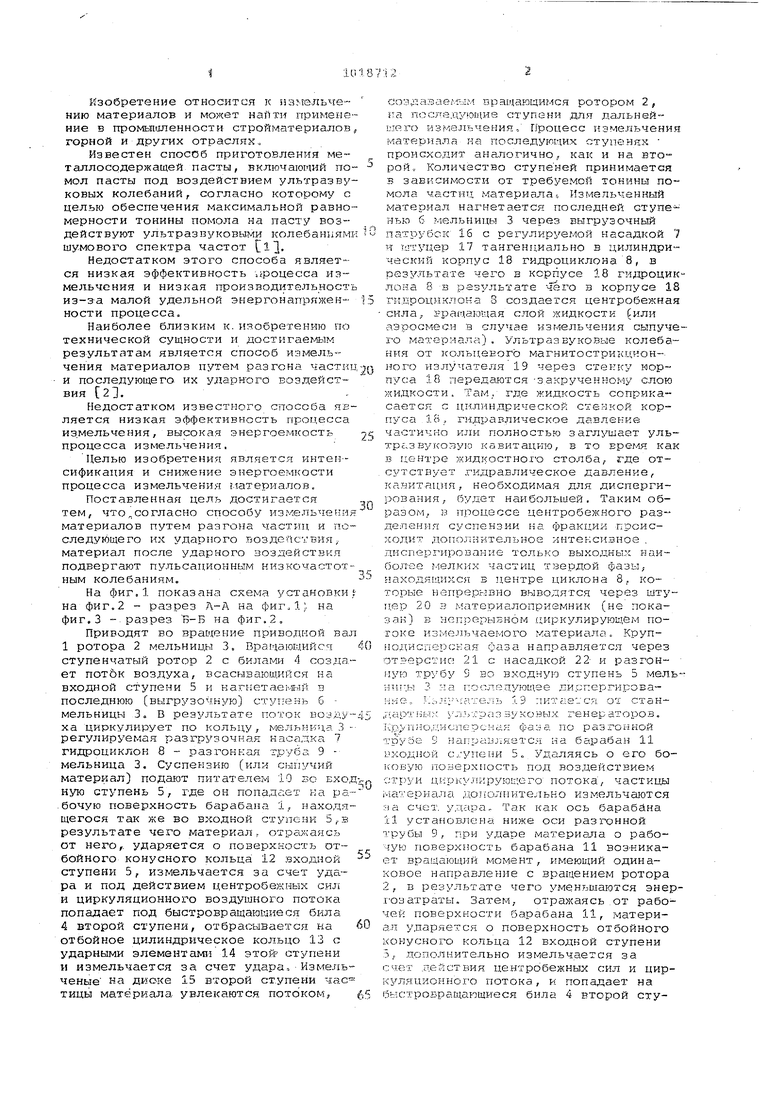

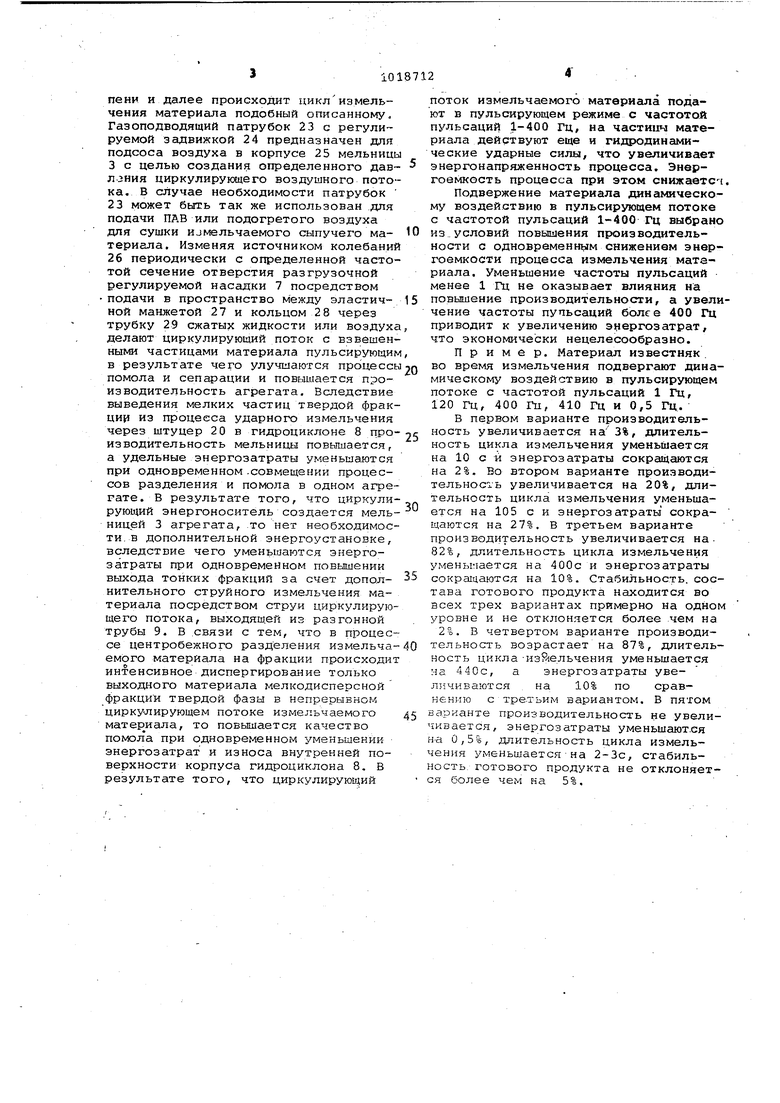

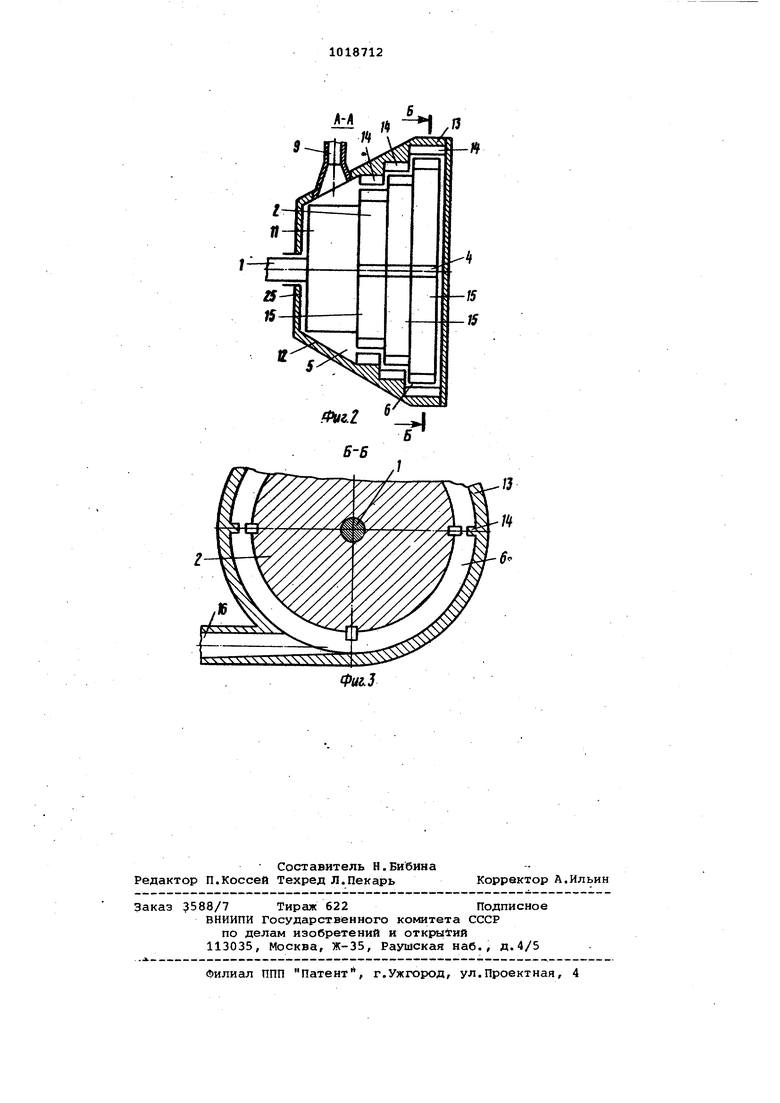

Изобретение относится к .льчe- нию материалов и может найти npviMeiie ние в npoNbniineHHocTH стройматериалов горной и других отраслях, Известен способ приготовления металлосодержащей пасты, включагогпий по мол пасты под воздействием ультразву ковых колебаний, согласно которому с целью обеспечения максимальной равно мерности тонины помола на пасту воздействуют ультразвуковыми колебаниям шумового спектра частот CllНедостатком этого способа является низкая эффективность .гроцесса измельчения и низкая производительност из-з-а малой удельной энергонапряженности процесса. Наиболее близким к.изобретению по технической сущности и достигаег-«з м результатам является способ измельчения материалов путем разгона части и последующего их уларн-ого воз действия 21. Недостатком известного способа яв ляется низкая эффективность процесса из.мельчения, высокая энергое1мкость процесса измельчения. Целью изобретения является интеи-сификация и снижение энергоемкости процесса измельчения материалов. Поставленная цель достигается тем, что согласно способу изке.пьчени материалов путем разгона частт); и по следующего их ударного Боздегютвия; материал после ударного воздействия подвергают пульсационным низкочастот ным колебаниям. На фиг.1 показана схема установки на фиг.2 - разрез Л-А на фиг,;, на фиг.3 - разрез Б-Б на фиг.2, Приводят во вращение приводкой вал 1 ротора 2 мельницы 3, Вращающийся ступенчатый ротор 2 с билаг ад 4 созда ет потбк воздуха, всасывающ.ийся на входной ступени 5 и нагиетаеылй в последнюю (выгрузочную) стутчэнь б мельницы Зе В результате поток воз.ду ха циркулирует по кольцу, мельнкча 3 регулируемая разгрузочная насадка 7 гидроциклон 8 - разгонная труба 9 мельница 3. Суспеызр ю (или сыпучий материал) подают питателем 10 БО вхо ную ступень 5, где он попадг;ет ка ра -бочую поверхность барабана 1, находя щегося так же во входной ступени 5,-в результате чего материал, отргокаясь от него,, ударяется о поверхность отбойного конусного кольца 12 входной ступени 5, измельчается за счет удара и под действием центробежных сил и циркуляционного воздушного потока попадает под быстровращаюииеся била 4 второй ступени, отбрасывается на отбойное цилиндрическое кольцо 13 с ударными элементами 14 этой ступени и измельчается за счет удара,. Из мел ь ченые ка диске 15 второй ступени час тицы материала увлекаются потоком созлазаелкм вращающимся ротором 2, па после.цуюгдие ступени для дальнейijiero измельчения, Процесс измельчения материала ка последующих ступенях происходит аналогично, как и на второй. Количество ступеней принимается в зависимости от требуемой тонины помола частиц материала6 Измельченный материал нагнетаезтся последней ступенью б мельницы 3 через выгрузочный патрубок 16 с регулируемой насадкой ч и1уп,ер 17 тангенциально в цилиндрический корпус 18 гидроциклона 8, в результате чего в корпусе 18 гидроциклона 8 в разультате чего в корпусе 18 гидроциклока S создается центробежная сила, вращающая слой .жидкости Сили аэросмес.и в случае изме.льчения сыпучего материала). Ультразвуковые колебания от кольцевого магнитострикцион-ного излучателя 19 через стенку i opпуса 18 передаются -закрученному слою жидкости, там, где жидкость соприкасается с п,илиндрической стенк ой корпуса 18, Г11дравлическое давдекие частично или полностью заглушает ультр,звукозу1о кавитацию, в то врегля как в центре жидкостнохо столба, где отсутствует гидравлическое давление, канитацня, необходимая для диспергирования, будет наибольшей. Таким образом., в п.роцессе центробежного разделения суспензии на фракции происход1- т дополнительное интекси.вное . диспергироззание только выходных наиГзолее мелких частиц твердой фазы, находящихся в п,ентре циклона 8, которые непрерывно выводятся через штуп,ер 20 3 материалоприемник (не показан) в непрерывном .(циркулирующем потоке .пьчае1Мого материала, Крупнодисперская фаза направляется через 21 с насадкой 22- и разгон- иую 9 во входную ступень 5 мельнипы 3 :-;а гтоолецующее диспергировамие, ,:;чаге.1Ь 19 литле::ся. от стан.v iipTKH; уль.ер;1з ЗУ ковых генераторов. I-;pvni3o,;: Hcn€;pcHtif; фаза по разгонной трубе 9 HanoiiBJiHeTCH на барабан 11 ьходной с.упепи 5. Удаляясь о его бо ковую no jepxHocTb под воздействием струи цир1-;улиру10 1;его потока, частицы 1-1атериалг1 дополнительно измельчедатся я гд счет, удара. Так как ось барабйна 11 установлена ниже оси разгонной трубы 9, при ударе материала о рабочую поверхность барабана 11 воз-никает вращающий момент, имеющий одинаковое направление с вращением ротора 2, в результате чего уменьшаются энер:гозатраты. Затем, отражаясь от рабочей поверхности барабана 11, материа.л ударяется о поверхность отбойного конусного кольца 12 входной ступени 5,, .пополнительно измельчается за счет .п.ействия центробежных сил и циркуляционного потока, и попадает на быстроБращающиеся била 4 второй ступени и далее происходит цикл измельчения материала подобный описанному. ГазОПОДВОДЯ1ДИЙ патрубок 23 с регулируемой задвижкой 24 предназначен для подсоса воздуха в корпусе 25 мельницы 3 с целью создания определенного давл-зния циркулирующего воздушного потока. В случае необходимости патрубок 23 может быть так же использован для подачи ПАВ или подогретого воздуха для сушки ИJмeльчaeмoгo сыпучего материала. Изменяя источником колебаний 26 периодически с определенной частотой сечение отверстия разгрузочной регулируемой насадки 7 посредством подачи в пространство между эластичной манжетой 27 и кольцом 28 через трубку 29 сжатых жидкости или воздуха делают циркулирующий поток с взвешенными частицами материала пульсирующим в результате чего улучшаются процессы помола и сепарации и повышается производительность агрегата. Вследствие выведения мелких частиц твердой фракции из процесса ударного измельчения через штуцер 20 в гидроциклоне 8 производительность мельницы повыитется, а удельные энергозатраты уменьшаются при одновременном .совмещении процессов разделения и помола в одном азгрегате. В результате того, что циркулирующий энергоноситель создается мельницей 3 агрегата, -то нет необходимости, в дополнительной энергоустановке, вследствие чего уменьшаются энергозатраты при одновременном повышении выхода тонких фракций за счет дополнительного струйного измельчения материала посредством струи циркулирующего потока, выходящей из разгонной трубы 9. В .связи с тем, что в процессе центробежного разделения измельчаемого материала на фракции происходит интенсивное диспергирование только выходного материала мелкодисперсной фракции твердой фазы в непрерывном циркулирующем потоке измельчаемого материала, то повышается качество помола при одновременном уменьшении энергозатрат и износа внутренней поверхности корпуса гидроциклона 8. В результате того, что циркулирующий поток измельчаемого материала подают в пульсирующем режиме с частотой пульсаций 1-400 Гц, на частиич материала действуют еще и гидродинамические ударные силы, что увеличивает энергонапряженность процесса. Энергоемкость процесса при этом снижается. Подвержение материала динамическому воздействию в пульсирующем потоке с частотой пульсаций 1-400 Гц выбрано из условий повышения производительности с одновременным снижением энергоемкости процесса измельчения материала. Уменьшение частоты пульсаций менее 1 Гц не оказывает влияния на повышение производительности, а увеличение частоты пульсаций более 400 Гц приводит к увеличению энергозатрат, что экономически нецелесообразно. Пример. Материеш известняк. во время измельчения подвергают динамическому воздействию в пульсирующем потоке с частотой пульсаций 1 Гц, 120 Гц, 400 Гц, 410 Гц и 0,5 Гц. В первом варианте производительность увеличивается на3%, длительность цикла измельчения уменьшается на 10 с и энергозатраты сокращаются на 2%, Во втором варианте производительность увеличивается на 20%, длительность цикла измельчения уменьшается на 105 с и энергозатраты сокращаются на 27%. В третьем варианте производительность увеличивается на. 82%, длительность цикла измельчения уманытшется на 400с и энергозатраты сокращаются на 10%. Стабильность, состава готового продукта находится во всех трех вариантах примерно на одном уровне и не отклоняется более .чем на 2%. В четвертом варианте производительность возрастает на 87%, длительность цикла из91ельчения уменьшается на 440с, а энергозатраты увеличиваются на 10% по сравнен ю с третьим вариантом. В пятом варианте производительность не увеличивается, энергозатраты уменьшают.ся на 0,5%, длительность цикла измельчения уменьшается на 2-Зс, стабильность, готового продукта не отклоняется более чем на 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| ЦЕНТРОБЕЖНО-СТРУЙНАЯ МЕЛЬНИЦА | 2008 |

|

RU2381070C1 |

| СПОСОБ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ В СВЕРХЗВУКОВОЙ ГАЗОВОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2819081C1 |

| Центробежная многоступенчатая мельница | 1985 |

|

SU1299620A1 |

| Измельчитель конструкции Пологовича А.И. | 1980 |

|

SU957956A1 |

| Центробежно-ударная мельница | 1981 |

|

SU973156A1 |

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

| Устройство для измельчения материалов | 1989 |

|

SU1740058A2 |

| Мельница ударного действия | 1979 |

|

SU893252A1 |

СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ путем разгона частиц и последующего их ударного воздействия, о т л и ч аю щ и и с я тем, что, с целью интенсификации и снижения энергоемкости процесса измельчения, материал после ударного воздействия подвергают пульсационным низкочастотным колебаниям. (П 00 -si INO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления металлсодержащей пасты | 1977 |

|

SU620271A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сверхтонкого измельчения материалов | 1977 |

|

SU737009A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-05-23—Публикация

1981-05-20—Подача