Изобретение касается создания термостойких антифрикционных материалов.

Известны сиособы нолучения антифрикционных материалов с теплостойкостью до на основе резольных фенолформальдегидных смол и целевых добавок .прессованием нрн температуре 210-250°С.

Целью изобретения является увеличение теплостойкости антифрикционных материалов.

Это достигается исиользованием в качестве связуюи1его новолачной фенолформальдегидной смолы и высокотемпературным прессованием, осуществляемым при темнературе 400- 500°С и давлении больше 50 кг1см.

В качестве наполнителей материал содержит различные тер.мостойкие веи1ества, выбранные из группы антпфрикционных - графит, графитизированное волокно, нитрид бора, дисульфид вольфрама, дисульфид молибдена, и; груццы унрочняюн;их - стекловолокно, асбестовое волокно, угольное волок Ю, из группы металлов - медь, серебро, алюмпннй, молибден, никель, бронза, из грунны добавок, регулирующих трение - асбестовая мука, барит, кварцевая мука.

Примеияемая для нолучения материала новолачная смола представляет собой продукт кислой конденсации фенола и формальдегида в присутствии соляной кислоты, (паприлгер HI8) и исиользуется в качестве связующего

без отвердителя. Высокая термостойкость материала объясняется тем, что ирн -ШО-500С новолачная смола претерпевает химические изменения, теряет низколголекулярные про дукты и образует жесткий иолицнклнческий скелет, устойчивы к де11ствию в лсоких температур. Пороговая температура, которой под давлением успещно проходит отвер -;ден 10 новолачно смолы, 1аходится в зоне .

Материал изготовляют мокрым и сухим способами.

По мокрому способу приготовляют раствор 10волачно1 смолы в пoляpгl0 i орга ическо.м растворителе, в раствор вводят иорощкообрпяиые наиолнители, и иолучеиным раствором ( суспензией) проп 1тывают волокнообразный материал или .

11олученну о волокнистую в)1суиишают при 100-200°С, закладь ва от в пресс-форму, нагревают до 420-450 С, запрессовывают од давле ием 50-1000 кс/с.м- и продолжают нагревать до телгиературы 500С, n|ii )Г1 выдержива от 1 мин/мм толщшиз изделия.

По сухо.му способу нодсуи1ениый предваритель о ири 200С в вакууме новолак измельчают Б 0рощкообразпую 1 смощиваюг с ocтaлыlЫ Пi ком110не тами в смесителе гтред Очт11тель о B i6pa UiOHHoro типа.

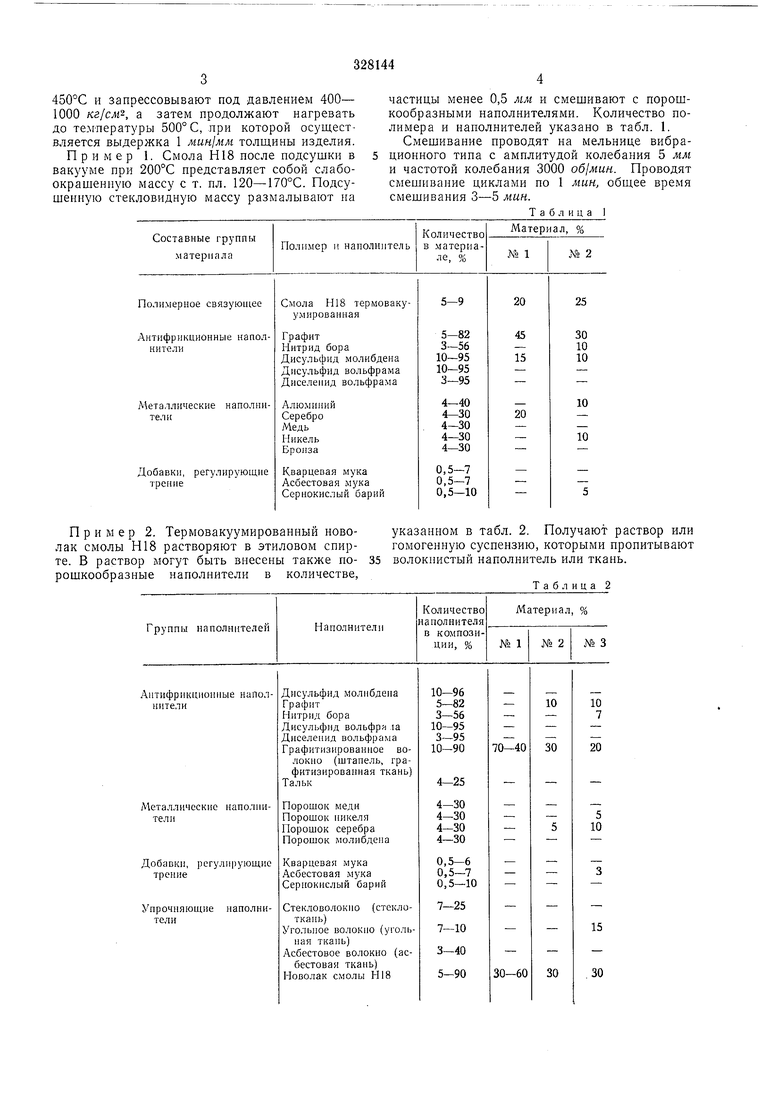

450°С и запрессовывают под давлением 400- 1000 кг/см, а затем продолжают нагревать до температуры 500° С, при которой осуществляется выдержка 1 мин1мм толщины изделия. Пример 1. Смола Н18 после подсущки в вакууме при 200°С представляет собой слабоокрашенную массу с т. пл. 120-170°С. Подсушенную стекловидную массу размалывают на

частицы менее 0,5 мм и смешивают с порошкообразными наполнителями. Количество полимера и наполнителей указано в табл. 1.

Смещивание проводят на мельнице вибрационного типа с амплитудой колебания 5 мм и частотой колебания 3000 об1мин. Проводят смешивание циклами по 1 мин, общее время смешивания 3-5 мин.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАПОВ | 1967 |

|

SU198198A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНО-НОВОЛАЧНОЙ КОМПОЗИЦИИ | 1969 |

|

SU240999A1 |

| СОСТАВ КОМПОЗИЦИОННОЙ РЕЗИНО-ПОЛИМЕРНОЙ СМЕСИ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2685204C2 |

| Масса для изготовления абразивного инструмента | 1978 |

|

SU776906A1 |

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

| Способ получения прессволокнита для изготовления высокотемпературного теплоизоляционного материала | 2021 |

|

RU2781193C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2451702C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПРЕССМАТЕРИАЛА | 1969 |

|

SU235296A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРТО-КРЕЗОЛНОВОЛАЧНОЙ ЭПОКСИДНОЙ СМОЛЫ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 2011 |

|

RU2447093C1 |

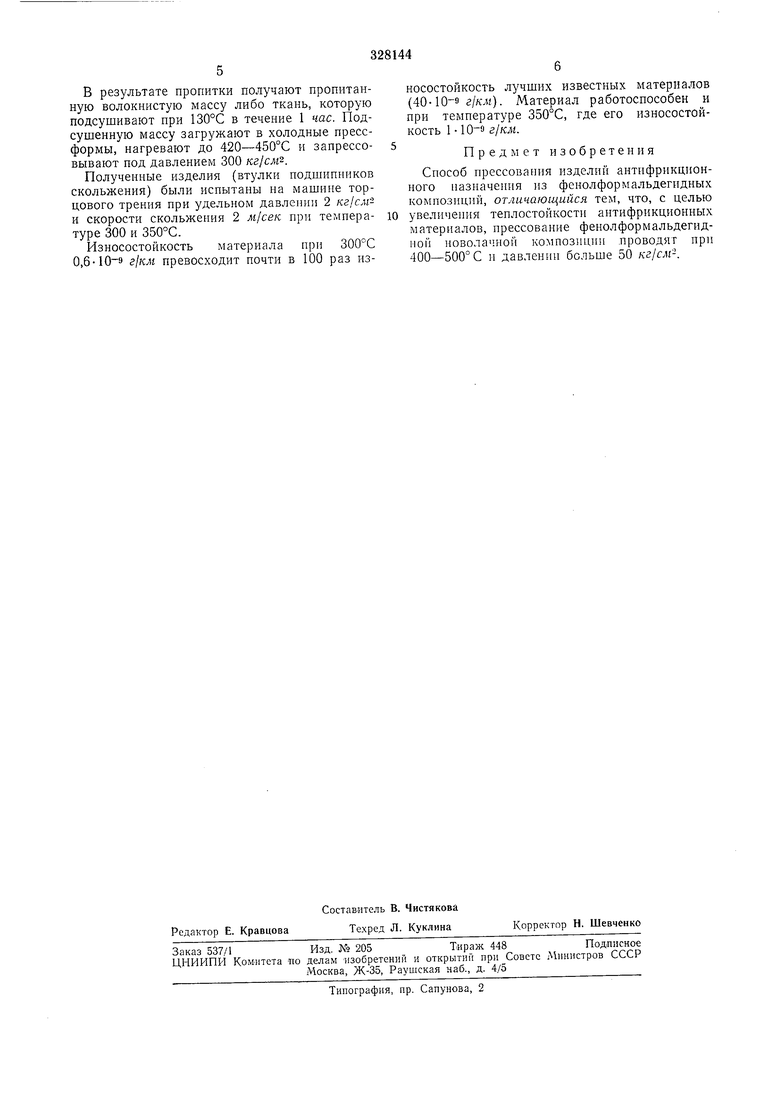

Пример 2. Термовакуумированный новолак смолы Н18 растворяют в этиловом спирте. В раствор могут быть внесены также по- 35 рошкообразные наполнители в количестве, указанном в табл. 2. Получают раствор или гомогенную суспензию, которыми пропитывают волокнистый наполнитель или ткань, Таблица 2 5 В результате пропитки получают пропитанную волокнистую массу либо ткань, которую подсушивают при 130°С в течение 1 час. Подсушенную массу загружают в холодные прессформы, нагревают до 420-450°С и занрессо-5 вывают под давлением 300 кг/слгг. Полученные изделия (втулки подшипников скольжения) были испытаны на машине торцового трення при удельном давлении 2 кг/слг и скорости скольжения 2 м/сек при темпера-10 туре 300 и 350°С. Износостойкость материала при 300°С 0,6-10-9 eJKM превосходит почти в 100 раз из6носостойкость лучших известных материалов (40-10-э г1км). Материал работоспособен и при температуре 350°С, где его износостойкость 1 Ю-о г/км. „ Предмет изобретения Способ прессования изделий антифрикционного назначения из фенолформальдегидных композиций, отличающийся тем, что, с целью увеличения теплостойкостн антифрикционных материалов, прессование фенолформальдегидной новолачной комнозицнн .проводят при 400-500°С н давлении больше 50 кг/см.

Даты

1972-01-01—Публикация