оо ю

00 vi

ел

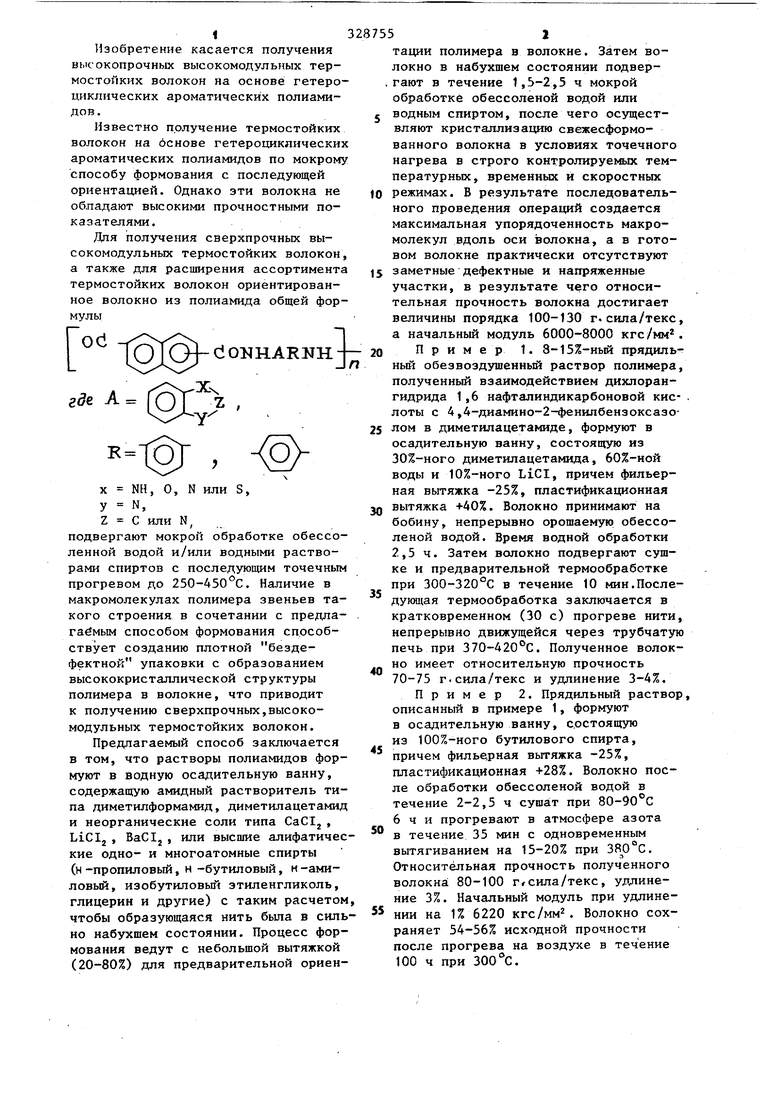

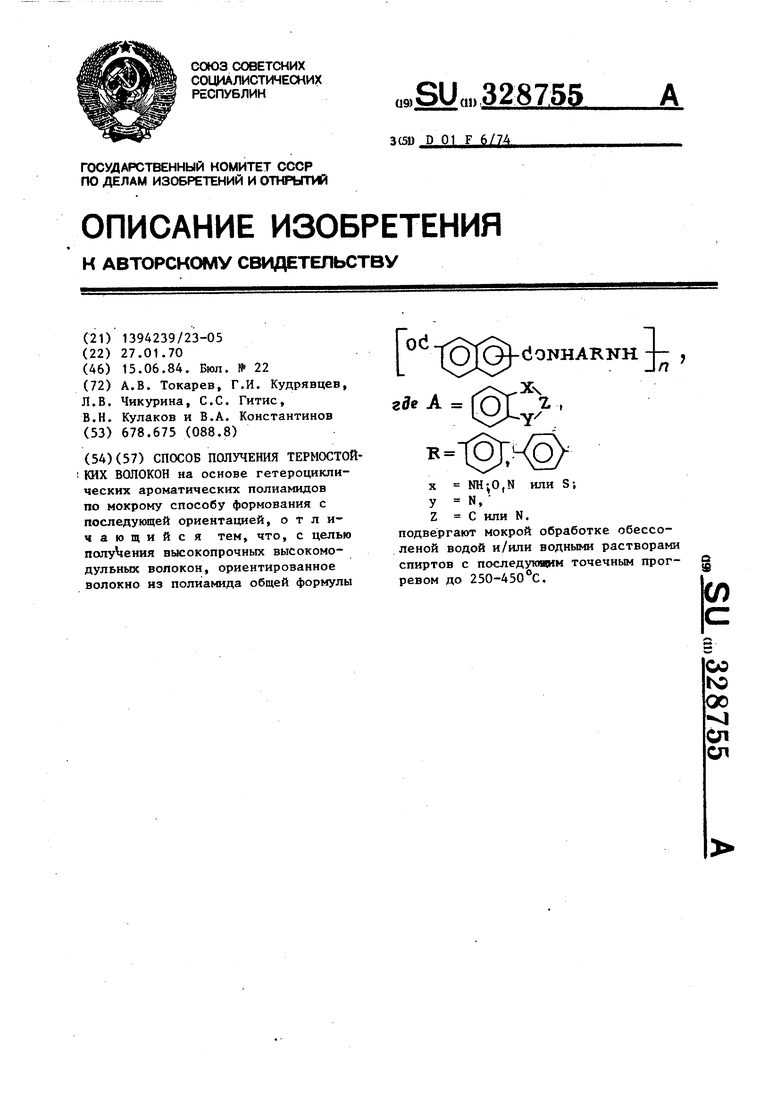

ел 1 Изобретение касается получения высокопрочных высокомодульных термостойких волокон на основе гетеро циклических ароматических полиамидов. Известно получение термостойких волокон на бснове гетероциклически ароматических полиамидов по мокрому способу формования с последующей ориентацией. Однако эти волокна не обладают высокими прочностными показателями. Для получения сверхпрочных высокомодульных термостойких волокон а также для расширения ассортимента термостойких волокон ориентированное волокно из полиамида общей фор мулы dOUHARWH-j где А X NEi, о, N или S, у N, Z С или N, подвергают мокрой обработке обессоленной водой и/или водными растворами спиртов с последующим точечным прогревом до 250-450с. Наличие в макромолекулах полимера звеньев такого строения в сочетании с предлагабмым способом формования способствует созданию плотной бездефектной упаковки с образованием высококристаллической структуры полимера в волокне, что приводит к получению сверхпрочных,высокомодульных термостойких волокон. Предлагаемый способ заключается в том, что растворы полиамидов формуют в водную осадительную ванну, содержащую амидный растворитель типа диметилформамид, диметилацетамид и неорганические соли типа СаС, LiCIj , BaCIj, или высшие алифатичес кие одно- и многоатомные спирты (н-пропиловый,н-бутиловый, н-амиловый, изобутиловьпЧ этиленгликоль, глицерин и другие) с таким расчетом чтобы образующаяся нить была в силь но набухшем состоянии. Процесс формования ведут с небольшой вытяжкой (20-80%) для предварительной ориентации полимера в волокне. Затем волокно в набухшем состоянии подвергают в течение 1,5-2,5 ч мокрой обработке обессоленой водой или водным спиртом, после чего осуществляют кристаллизацию свежесформованного волокна в условиях точечного нагрева в строго контролируемых температурных, временных и скоростных режимах. В результате последовательного проведения операций создается максимальная упорядоченность макромолекул вдоль оси волокна, а в готовом волокне практически отсутствуют заметные дефектные и напряженные участки, в результате чего относительная прочность волокна достигает величины порядка 100-130 г.сила/текс, а начальный модуль 6000-8000 кгс/мм. Пример 1. 8-15%-ный прядильный обезвоздушенный раствор полимера, полученный взаимодействием дихлорангидрида 1,6 нафталиндикарбоновой кис- . лоты с 4,4-диамино-2-фенилбензоксазолом в диметилацетамиде, формуют в осадительную ванну, состоящую из 30%-ного диметилацетамида, 60%-ной воды и 10%-ного LiCI, причем фильерная вытяжка -25%, пластификационная вытяжка +40%. Волокно принимают на бобину, непрерывно орошаемую обессоленой водой. Время водной обработки 2,5 ч. Затем волокно подвергают сушке и предварительной термообработке при 300-320°С в течение 10 мин.Последующая термообработка заключается в кратковременном (30 с) прогреве нити, непрерывно движущейся через трубчатзпо печь при 370-420°С. Полученное волокно имеет относительную прочность 70-75 г.сила/текс и удлинение 3-4%. Пример 2. Прядильный раствор, описанный в примере 1, формуют в осадительную ванну, с.остоящую из 10С%-ного бутилового спирта, причем фильерная вытяжка -25%, пластификационная +28%. Волокно после обработки обессоленой водой в течение 2-2,5 ч сушат при ВО-ЗО с 6 ч и прогревают в атмосфере азота в течение 35 мин с одновременным вытягиванием на 15-20% при °С. Относительная прочность полученного волокна: 80-100 г сила/текс, удлинение 3%. Начальный модуль при удлинеНИИ на 1% 6220 кгс/мм. Волокно сохраняет 54-56% исходной прочности после прогрева на воздухе в течение 100 ч при 300°С. Пример 3. Прядильный раствор, полученный способом, описанным в примере 1, формуют в изобутиловый спирт, причем фильерная вытяжка отсутствует, а пластификационная вытяжка +35%. Свежесформованное набухшее волокно проводят последовательно через четыре ванны, первая из которых содержит обессоленую воду, а три последующие - водный этиловый спирт концентрации 30,60 и 90% соответственно. Общее время водно спиртовой обработки 20 мин. Подсушенное волокно подвергают термообработке согласно условиям,описанным в примере 1.Относительная прочность по лученного волокна 85-110 г сила/текс удлинение 4-6%. Пример 4. Прядильный раствор и волокно получают способом, описанным в примере 1, но в качестве полимера используют соединение, полу ченное при взаимодействии дихлорангидрида 2,5-нафталиндикарбоновой кислоты с 4,4-диамино-2-фенилбензтри азолом. Полученное волокно сохраняют 54 свыше 60% исходной прочности после 100 ч прогрева его на воздухе при 300°С. Пример 5. Прядильный раствор и волокно получают способом описанным в примере 3, но в качестве полимера используют соединение,полученное взаимодействием дихлорангидрида 2,6-нафталиндикарбоновой кислоты с 4,4-диамино-2-фенилбензимидазолом и формуют в этиленгликоль. Полученное волокно имеет относительную прочность 100-130 г-сила/текс, удлинение 4-6%. Начальный модуль при удлинении на 1% 8200 кгс/мм. Пример 6.Прядильный раствор и волокно получают способом, описанным в примере 3, но в качестве полимера используют соединение, полученное взаимодействием дихлора.гидрида 2,6-нафтапиндикарбоновой кислоты с 4,4-диамино-2-фенилбензтриазолом. Полученное волокно имеет относительную прочность 100130 г-сила/текс, удлинение при разрьше 4-7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| ПОЛУЧЕНИЕ НИТЕЙ НА ОСНОВЕ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ЩЕЛОЧНОЙ ОБРАБОТКОЙ | 2005 |

|

RU2300581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| ПОЛИКОНДЕНСАЦИОННЫЙ РАСТВОР СОПОЛИАМИДОБЕНЗИМИДАЗОЛА ДЛЯ ФОРМОВАНИЯ ВЫСОКОПРОЧНЫХ НИТЕЙ С ЧАСТИЧНОЙ НЕЙТРАЛИЗАЦИЕЙ ХЛОРИСТОГО ВОДОРОДА | 2005 |

|

RU2290461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ АРОМАТИЧЕСКОГО СОПОЛИАМИДА С ГЕТЕРОЦИКЛАМИ В ЦЕПИ | 2005 |

|

RU2285761C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙ- ! КИХ ВОЛОКОН на основе гетероциклических ароматических полиамидов по мокрому способу формования с последующей ориентацией, отличающийся тем, что, с целью получения высокопрочных высокомодульных волокон, ориентированное волокно из полиамида общей формулыг^е А =oddONHARNH 4-J/7X = NH;0,N или S;у = N,-Z = С или N.подвергают мокрой обработке обессо- леной водой и/или водными растворами спиртов с последукядам точечным прогревом до 250-450 С.

Авторы

Даты

1984-06-15—Публикация

1970-01-27—Подача