Известно устройство для разделения суспензий, включающее, по крайней мере, одно тело вращения, установленное на вертикальном валу и расположенное в кожухе, на стенках которого укреплены приемные карманы для твердой и камеры для жидкой фракций, переливные воронки между предыдущим и последующим телами вращения, приспособления для загрузки суспензии.

Отличительная особенность описываемого устройства - расположенные над каждым телом вращения конусообразные козырьки, установленные на полом вертикальном валу, имеющем отверстия для подачи смазывающей жидкости.

Это обеспечивает увеличение производительности устройства и повышение эффективности разделения суспензий.

Конусообразные козырьки могут быть снабжены радиально установленными ребрами.

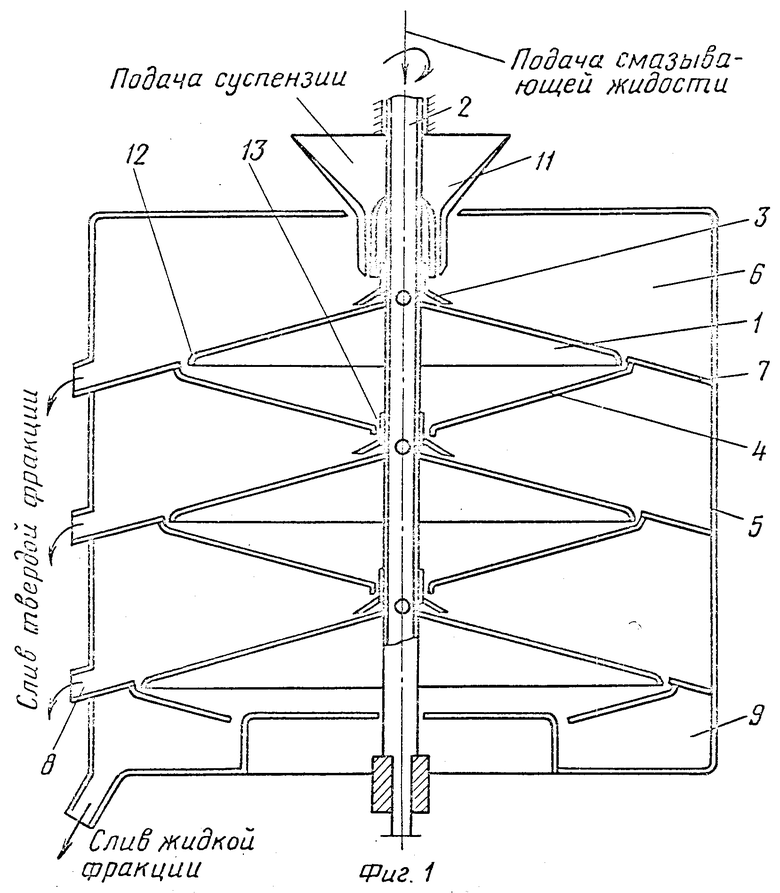

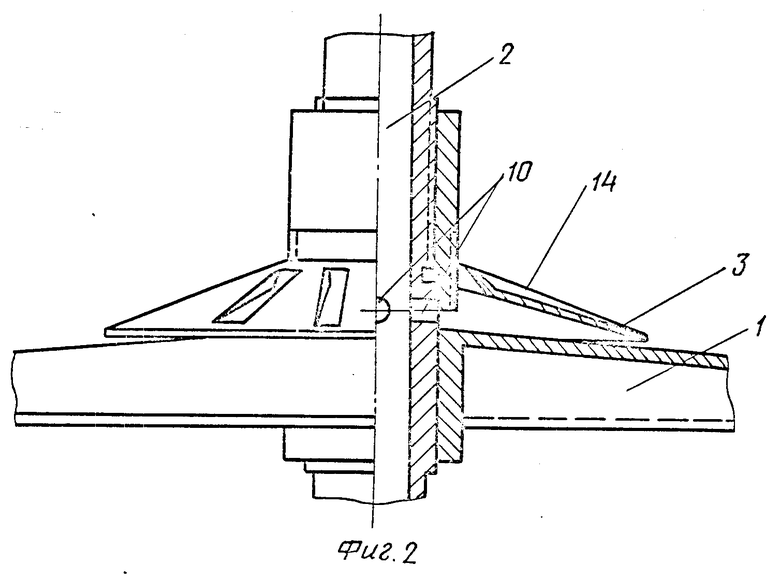

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - узел крепления тел вращения и распределительных конусов.

Устройство состоит из нескольких тел вращения 1, укрепленных на полом вертикальном валу 2 (привод вращения не показан). Над каждым телом вращения 1 расположены конусообразные козырьки 3. Между соседними телами вращения установлены неподвижные переливные воронки 4, закрепленные на стенках кожуха 5. В последнем имеются приемные карманы 6 для твердой фракции с полками 7 и выгрузочными патрубками 8 и камеры 9 жидкой осветленной фракции.

Устройство работает следующим образом.

Через полость вала 2 подают смазывающую жидкость, которая поступает на поверхность тел вращения через отверстия 10, создавая сплошную тонкую пленку жидкого потока. Затем через распределитель 11 подают исходную суспензию, предварительно сгущенную до высокой концентрации известными средствами. Суспензия в виде жидкой пленки сначала обтекает самый верхний козырек 3 (пленкообразователь), а затем сплошной пленкой течет по подслою смазывающей жидкости, предварительно образованной на поверхности верхнего тела вращения 1. В точке 12 под действием центробежной силы твердые частицы с поверхности пленки отрываются и отбрасываются в приемные карманы 6, а жидкая фракция стекает по периферийной кромке в воронку 4, из которой переливается через кольцевой зазор 13 на поверхность второго козырька (пленкообразователя), затем на следующее тело вращения и т.д. На каждом теле вращения из пленки выделяются все более мелкие частицы, так как диаметры тел вращения последовательно увеличиваются от верхнего к нижнему. При этом достигается четкая классификация твердой фракции по размерам и массе частиц. За счет создания пленки (подслоя) смазывающей жидкости на поверхности тел вращения скорость потока суспензии на этих поверхностях в радиальном направлении возрастает более чем в 2 раза, в результате чего увеличивается производительность устройства.

Распределительные конусообразные козырьки 3 вращением вокруг оси могут перемещаться по резьбе на валу 2 и перекрывать отверстия 10, регулируя подачу смазывающей жидкости. На верхней поверхности распределительных козырьков 3 могут быть установлены радиальные ребра 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕЧИСТКИ МИНЕРАЛОВ | 1996 |

|

RU2123883C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2168363C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1994 |

|

RU2057598C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2027521C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОЙ НЕОДНОРОДНОЙ СМЕСИ | 1995 |

|

RU2080188C1 |

Авторы

Даты

1995-03-10—Публикация

1970-06-23—Подача