Известей агрегат для производства армированных пленок из термопластов, включающий экструдер с формующей головкой и укрепленным над ней раскладчиком армирующей ocHOBbi, за которым последовательно устаноЁленЫ складывающее устройство, отжимньш и транспортирующие валки, узел обрезки кромок и наматывающее устройство, и расположенное перед формующей головкой экструдера устройство для подготовки армирующей основы, содержащее узел промазки кромок клеем, устройство для заворачивания кромок, калибрующие обогреваемые ролики и сушильное устройство.

В описываемом агрегате раскладчик армирующей основы представляет собой ширительное устройство, штанги которого шарнирно укреплены на корпусе установленного на головке экструдер а пневмоцилиидра с возможностью их радиального перемещения и имеют на своих концах пазы для направления кромок армирующей основы, благодаря чему улучщается качество армирования рукавных пленок.

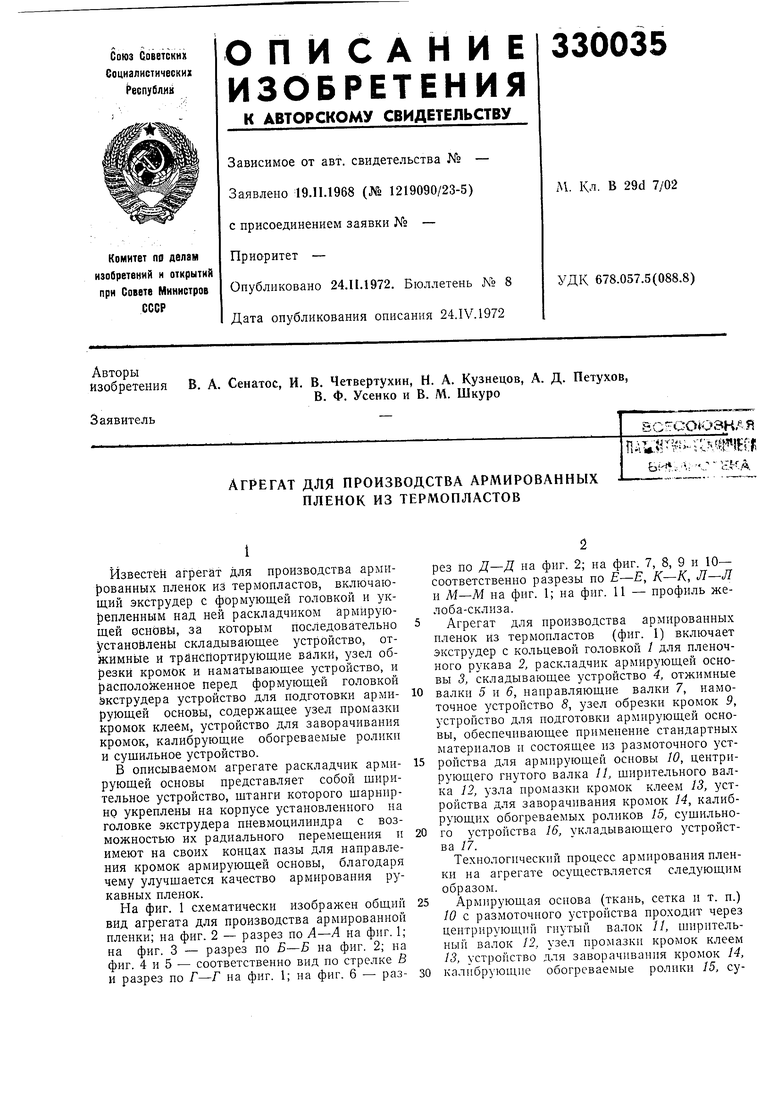

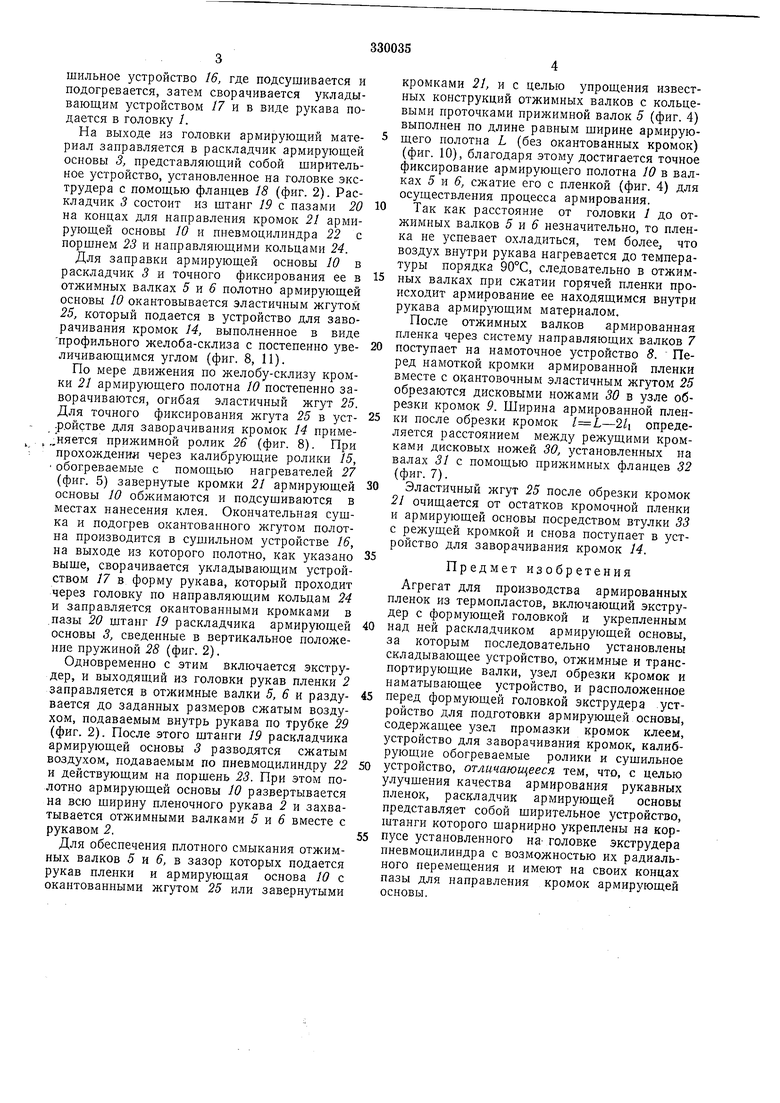

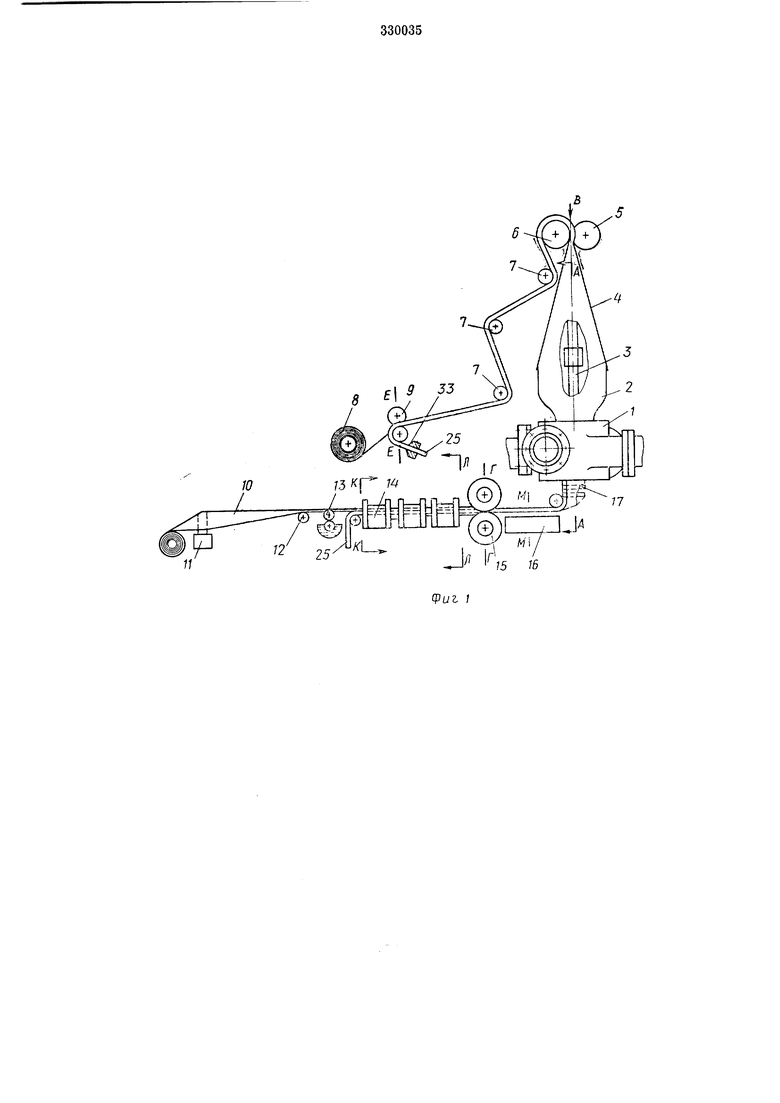

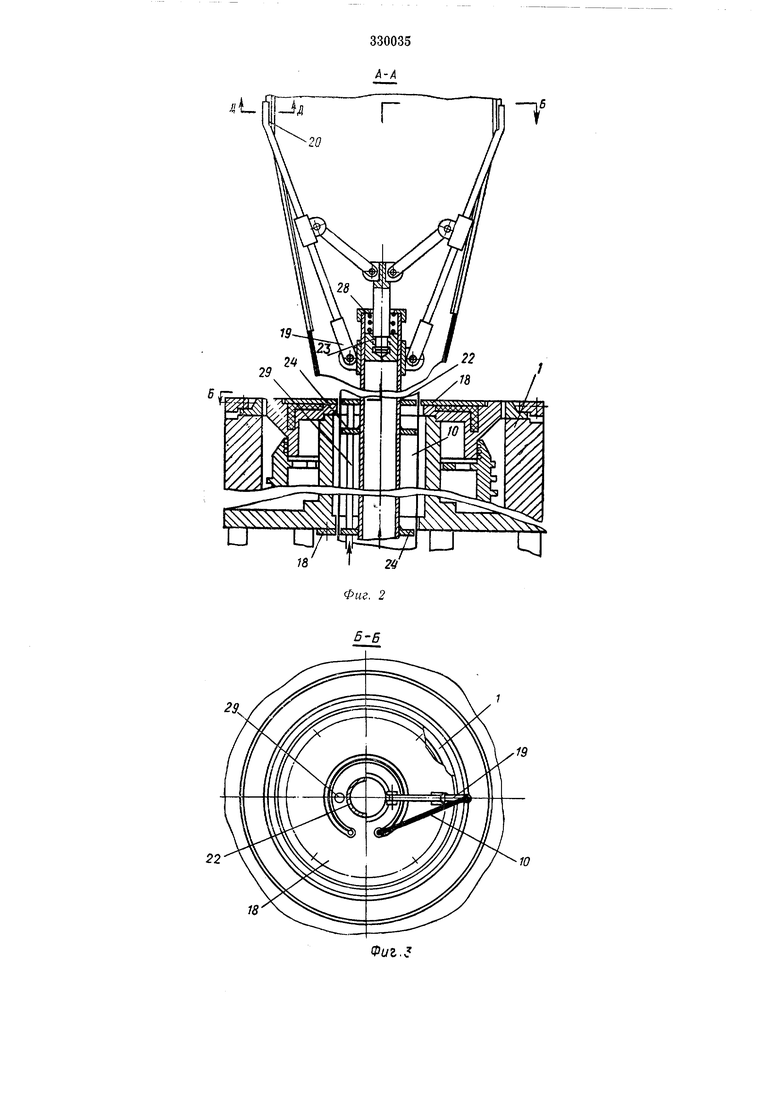

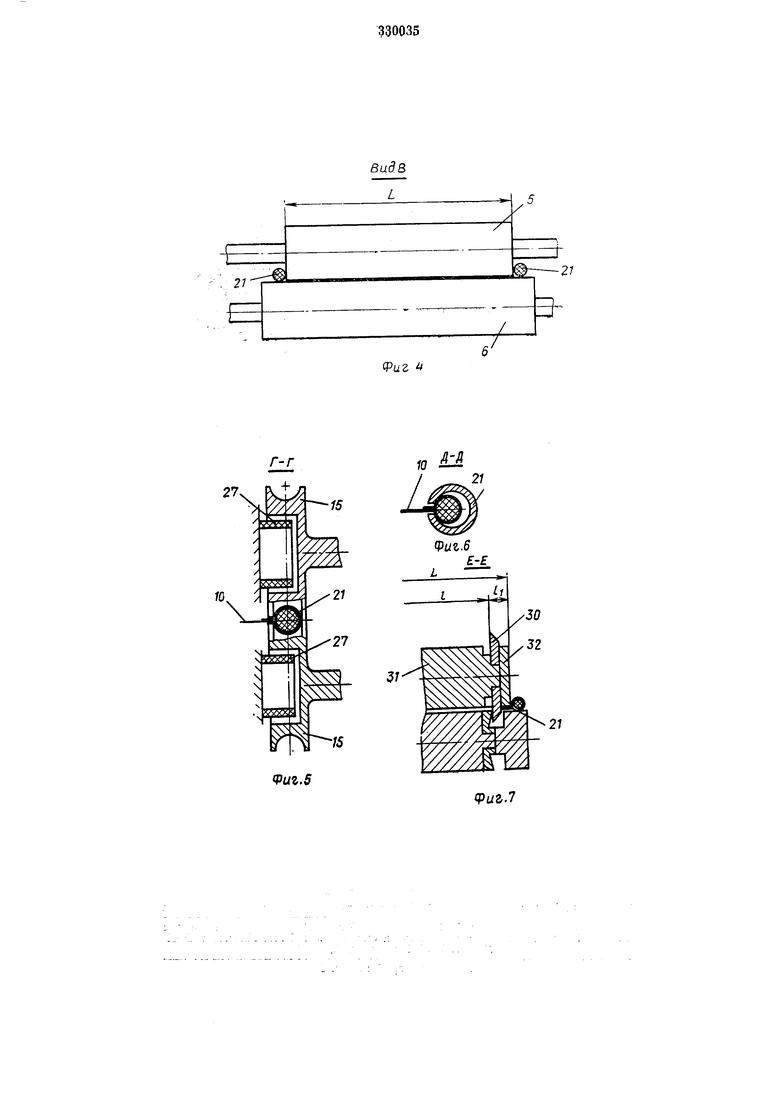

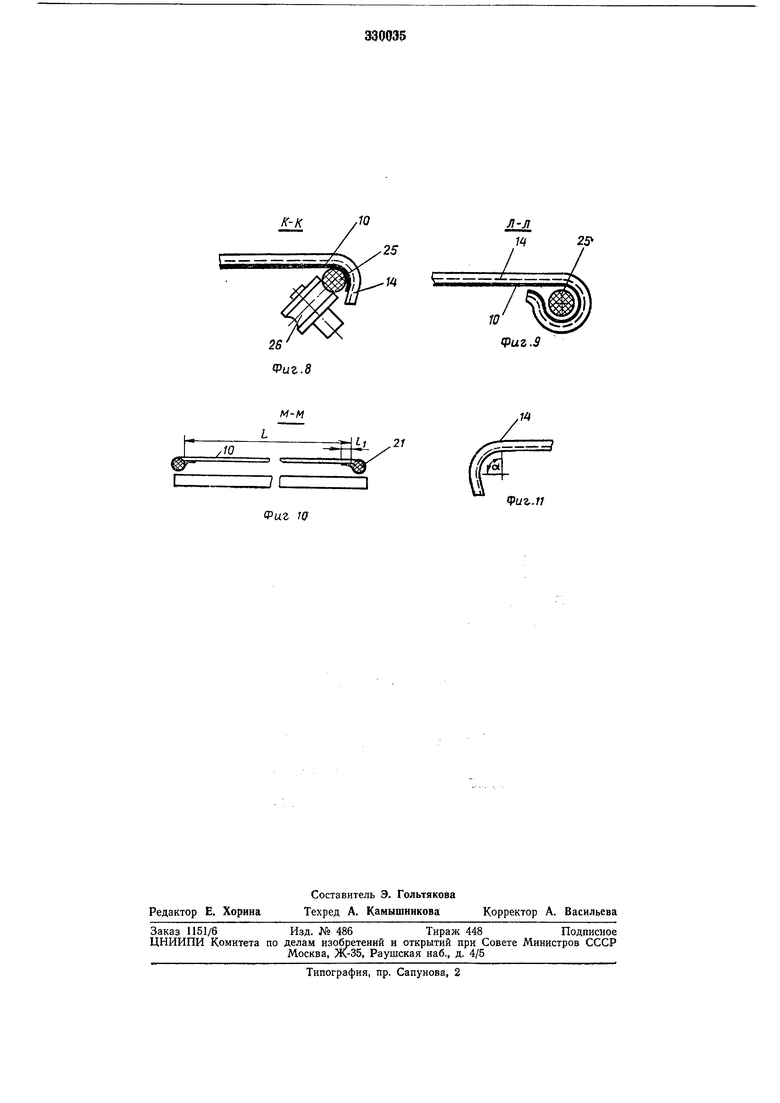

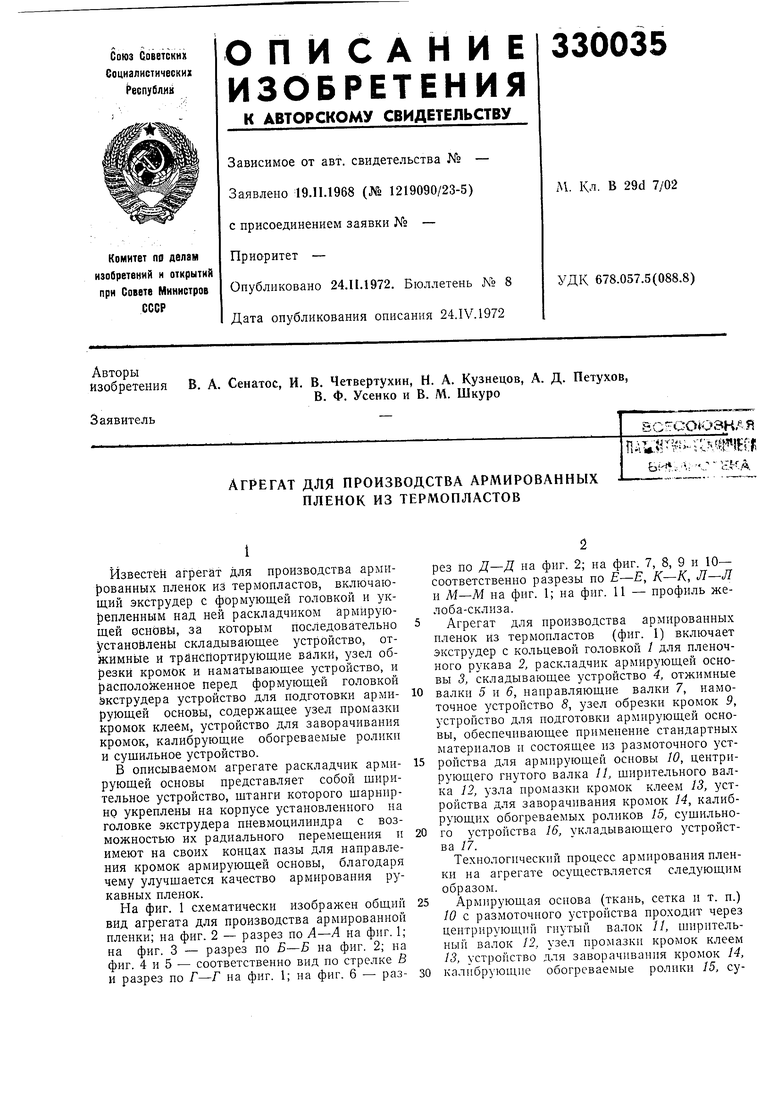

На фиг. 1 схематически изображен общий вид агрегата для производства армированной пленки; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; на фиг. 4 и 5 - соответственно вид по стрелке В и разрез по Г-Г на фиг. 1; на фиг. 6 - разрез по Д-Д на фиг. 2; на фиг. 7, 8, 9 и 10- соответственно разрезы по Е-Е, К-К, Л-Л и М-М на фиг. 1; на фиг. 11 - профиль желоба-склиза.

Агрегат для производства армированных пленок из термопластов (фиг. 1) включает экструдер с кольцевой головкой / для пленочного рукава 2, раскладчик армирующей основы 3, складывающее устройство 4, отжимные

валки 5 и 6, направляющие валки 7, намоточное устройство 8, узел обрезки кромок 9, устройство для подготовки армирующей основы, обеспечпвающее прнмепение стандартных материалов и состоящее из размоточного устройства для армирующей основы 10, центрирующего гнутого валка И, ширительного валка 12, узла промазки кромок клеем 13, устройства для заворачивания кромок 14, калибрующих обогреваемых роликов 15, сушильного устройства 16, укладывающего устройства 17.

Технологический процесс армирования пленки на агрегате осуществляется следующим образом.

Армирующая основа (ткань, сетка и т. п.) 10 с размоточного устройства проходит через центрирующий гнутый валок 11, ширительный валок 12, узел промазки кромок клеем 13, устройство для заворачивания кромок 14,

шильное зстройство 16, где подсушивается и подогревается, затем сворачивается укладывающим устройством /7 и в виде рукава подается в головку /.

На выходе из головки армирующий материал заправляется в раскладчик армирующей основы 3, представляющий собой ширительное устройство, установленное па головке экструдера с помощью флапцев 18 (фиг. 2). Раскладчпк 3 состоит из штанг 19 с пазами 20 на концах для направления кромок 21 армирующей основы 10 и пневмоцилиндра 22 с поршнем 23 и паиравляющими кольцами 24.

Для заправки армирующей основы 10 в раскладчик 3 и точного фиксирования ее в отжимпых валках 5 и 5 полотно армирующей основы 10 окантовывается эластичным жгутом 25, который подается в устройство для заворачивания кромок 14, выполненное в виде профильного желоба-склиза с постепенно увеличивающимся углом (фиг. 8, 11).

По мере движения по желобу-склизу кромки 21 армирующего полотна 10 постепенно заворачиваются, огибая эластичный жгут 25. Для точного фиксирования жгута 25 в уст.р.ойстве для заворачивания кромок 14 приме„няется прижимной ролик 26 (фиг. 8). При прохождепии через калибрующие ролики 15, обогреваемые с помощью нагревателей 27 (фиг. 5) завернутые кромки 21 армирующей основы JO обжимаются и подсушиваются в местах нанесения клея. Окончательная сушка и подогрев окантованного жгутом полотна производится в сушильном устройстве 16, на выходе из которого полотно, как указано выше, сворачивается укладывающим устройством 17 в форму рукава, который проходит через головку по направляющим кольцам 24 и заправляется окантованными кромками в .пазы 20 штанг 19 раскладчика армирующей основы 3, сведенные в вертикальное положение пружиной 28 (фиг. 2).

Одновременно с этим включается экструдер, и выходящий из головки рукав пленки 2 заправляется в отжимные валки 5, в н раздувается до заданных размеров сжатым воздухом, подаваемым внутрь рукава по трубке 29 (фиг. 2). После этого штанги 19 раскладчика армирующей основы 3 разводятся сжатым воздухом, подаваемым по пневмоцилиндру 22 и действующим на поршень 23. При этом полотно армирующей основы JO развертывается на всю ширину пленочного рукава 2 и захватывается отжимными валками 5 я 6 вместе с рукавом 2.

Для обеспечения плотного смыкания отжимных валков 5 и 6, в зазор которых подается рукав пленки и армирующая основа 10 с окантованными жгутом 25 или завернутыми

кромками 21, и с целью упрощения известных конструкций отжимных валков с кольцевыми проточками прижимной валок 5 (фиг. 4) выполнен по длине равным ширине армирующего полотна L (без окантованных кромок) (фиг. 10), благодаря этому достигается точное фиксирование армирующего полотна 10 в валках 5 и 6, сжатие его с пленкой (фиг. 4) для осуществления процесса армирования.

Так как расстояние от головки / до отжимных валков 5 н 6 незначительно, то пленка не успевает охладиться, тем более что воздух внутри рукава нагревается до температуры порядка 90°С, следовательно в отжимных валках при сжатии горячей пленки происходит армирование ее находящимся внутри рукава армирующим материалом.

После отжимных валков армированная пленка через систему направляющих валков 7

поступает на намоточное устройство 8. Перед памоткой кромки армированной пленки вместе с окантовочным эластичным жгутом 25 обрезаются дисковыми ножами 30 в узле обрезки кромок 9. Ширина армированной пленки после обрезки кромок l L-2/i определяется расстоянием между режущими кромками дисковых ножей 30, установленных на валах 31 с помощью прижимных фланцев 32 (фиг. 7).

Эластичный жгут 25 после обрезки кромок 21 очищается от остатков кромочной пленки и армирующей основы посредством втулки 33 с режущей кромкой и снова поступает в устройство для заворачивания кромок 14.

гт

Предмет изобретения

Агрегат для производства армированных пленок из термопластов, включающий экструдер с формующей головкой и укрепленным

над пей раскладчиком армирующей основы, за которым последовательно установлены складывающее устройство, отжимные и транспортирующие валки, узел обрезки кромок и наматывающее устройство, и расположенное

перед формующей головкой экструдера устройство для подготовки армирующей основы, содержащее узел промазки кромок клеем, устройство для заворачивания кромок, калибрующие обогреваемые ролики и сушильное

устройство, отличающееся тем, что, с целью улучшения качества армирования рукавных пленок, раскладчик армирующей основы представляет собой ширительное устройство, штанги которого шарнирно укреплены на корпусе установленного на- головке экструдера пневмоцилиндра с возможностью их радиального перемещения и имеют на своих концах пазы для направления кромок армирующей основы. 15 16

.L,

18

330035

kl

Фиг. 2

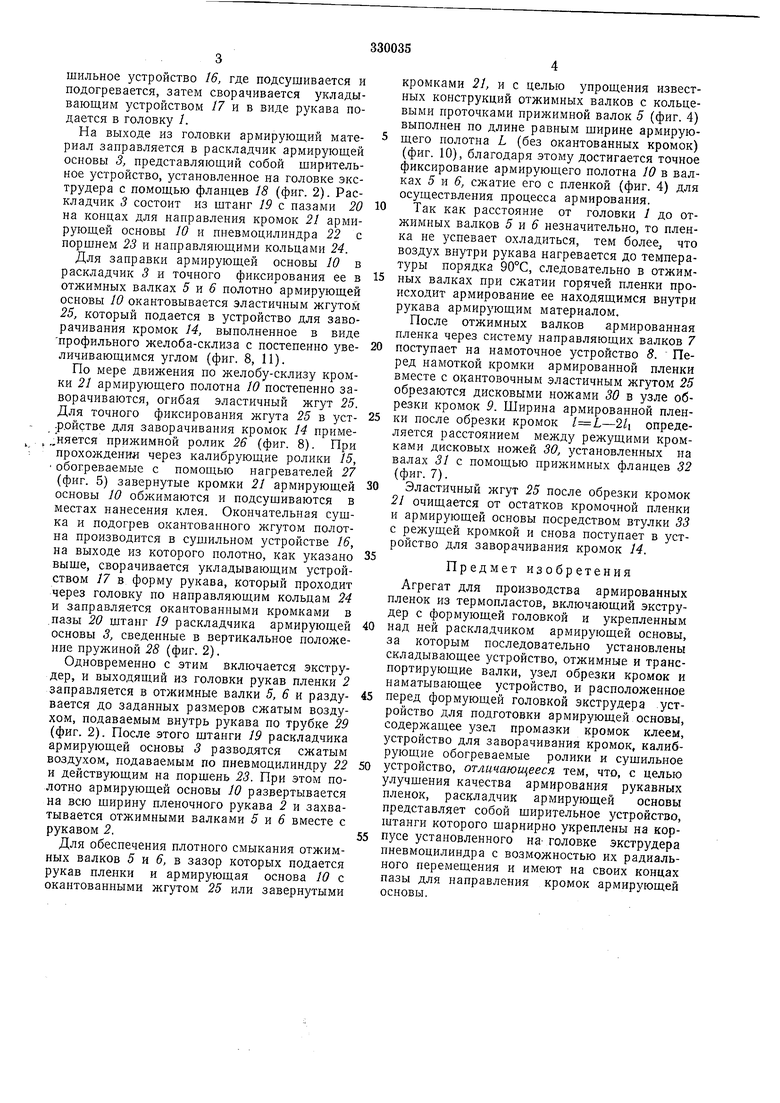

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРОИЗВОДСТВА АРМИРОВ РУЛОННОГО МАТЕРИАЛА;1>&ПЙ1?-12:>&^-^ iinATHHiK'.j'a:;':- !ш | 1971 |

|

SU321574A1 |

| СПОСОБ ДВУХОСНОГО РАСТЯЖЕНИЯ РУКАВНЫХ ПОЛИМЕРНЫХ ПЛЕНОК | 1971 |

|

SU311767A1 |

| Устройство для получения двухосно ориентированных рукавных полимерных пленок | 1971 |

|

SU422205A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU324166A1 |

| УСТРОЙСТВО КРОВЛИ ПРЕИМУЩЕСТВЕННО ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА, АРМИРОВАННОГО ТКАНЬЮ | 1997 |

|

RU2112848C1 |

| Устройство для изготовления армированных пленочных изделий из полимерных материалов | 1981 |

|

SU956286A1 |

| Способ трехмерной печати термопластичным композиционным материалом | 2019 |

|

RU2722944C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА | 2009 |

|

RU2410359C1 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU199380A1 |

18

-

21

Г-Г

/5

75

Фиг. 5

вадВ L

.5

©I27

Риг

2Г

JO

32

Фиа.7

Фиг.5

м-м

,Ю

Фцг JO

il ,21

фиг. Г/

Даты

1972-01-01—Публикация