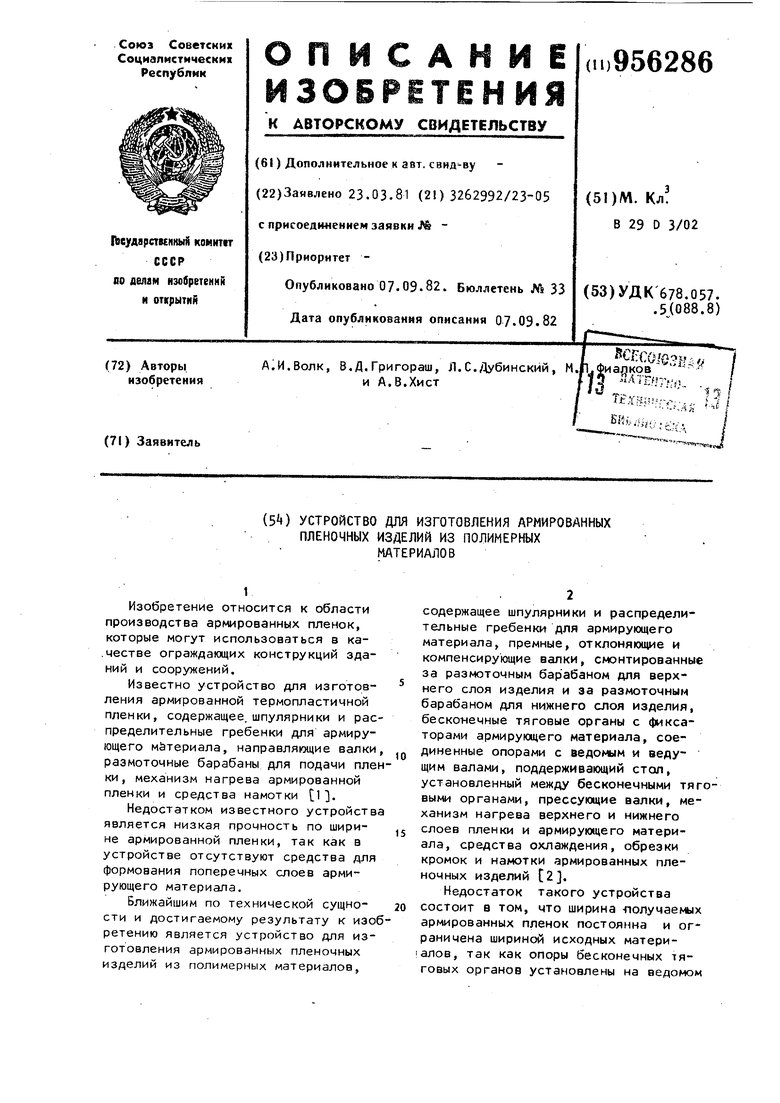

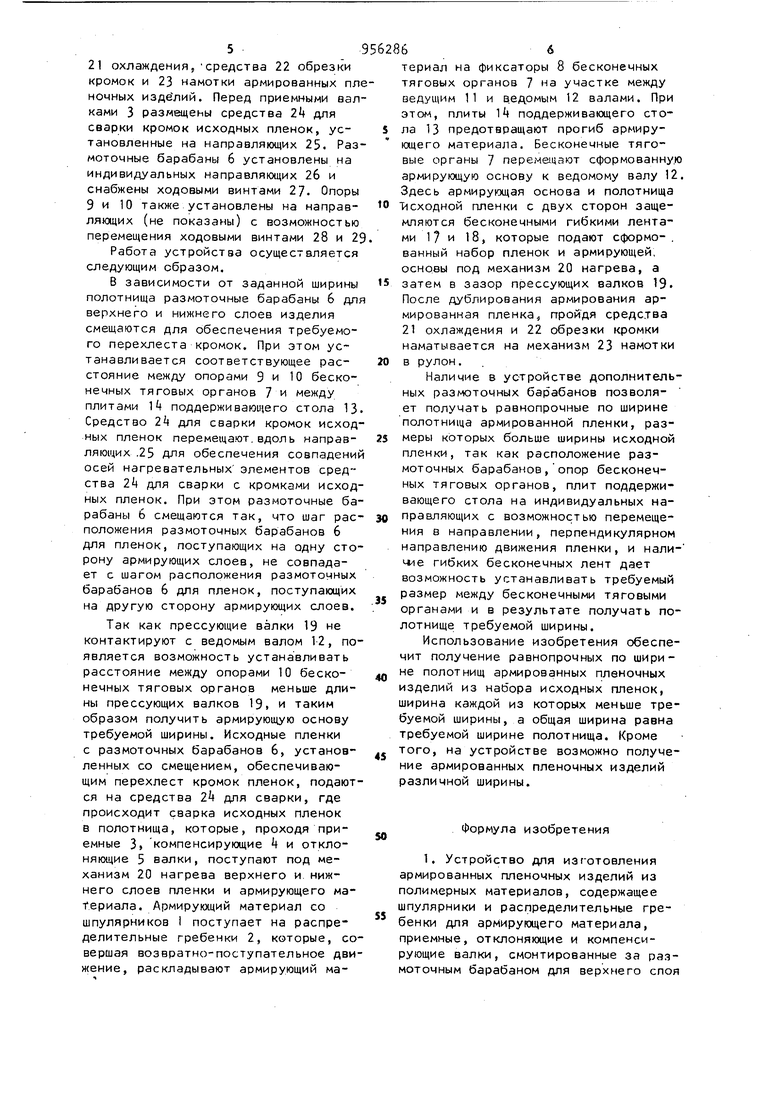

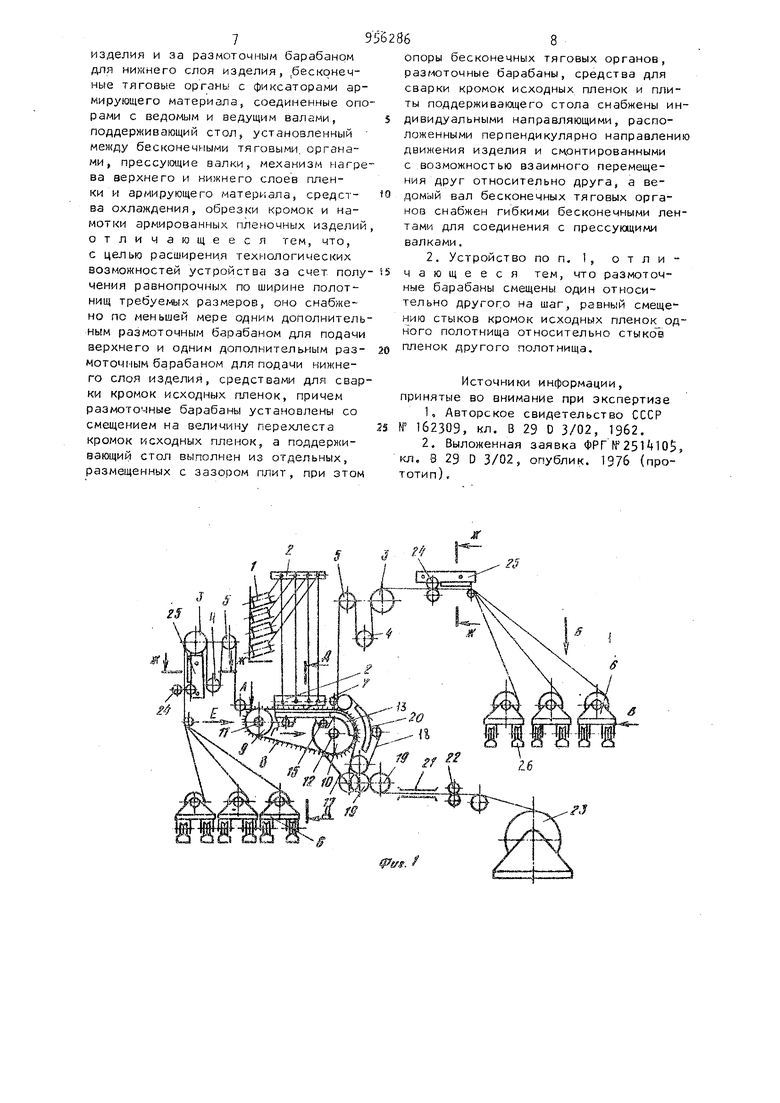

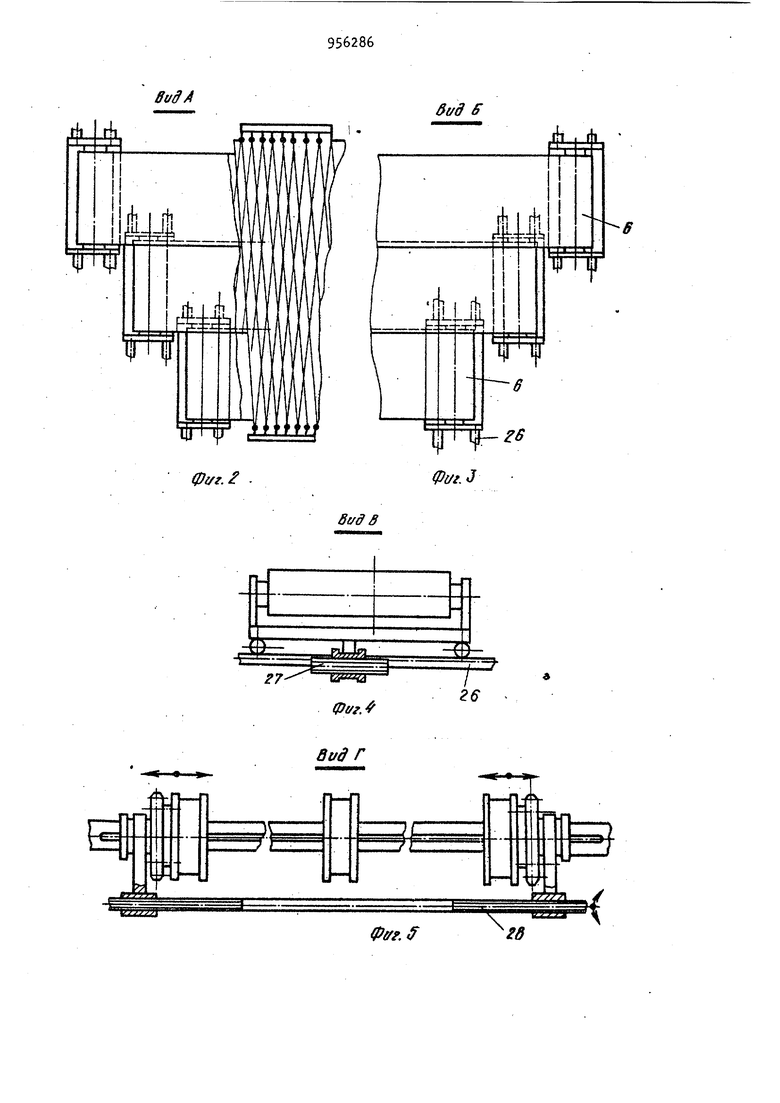

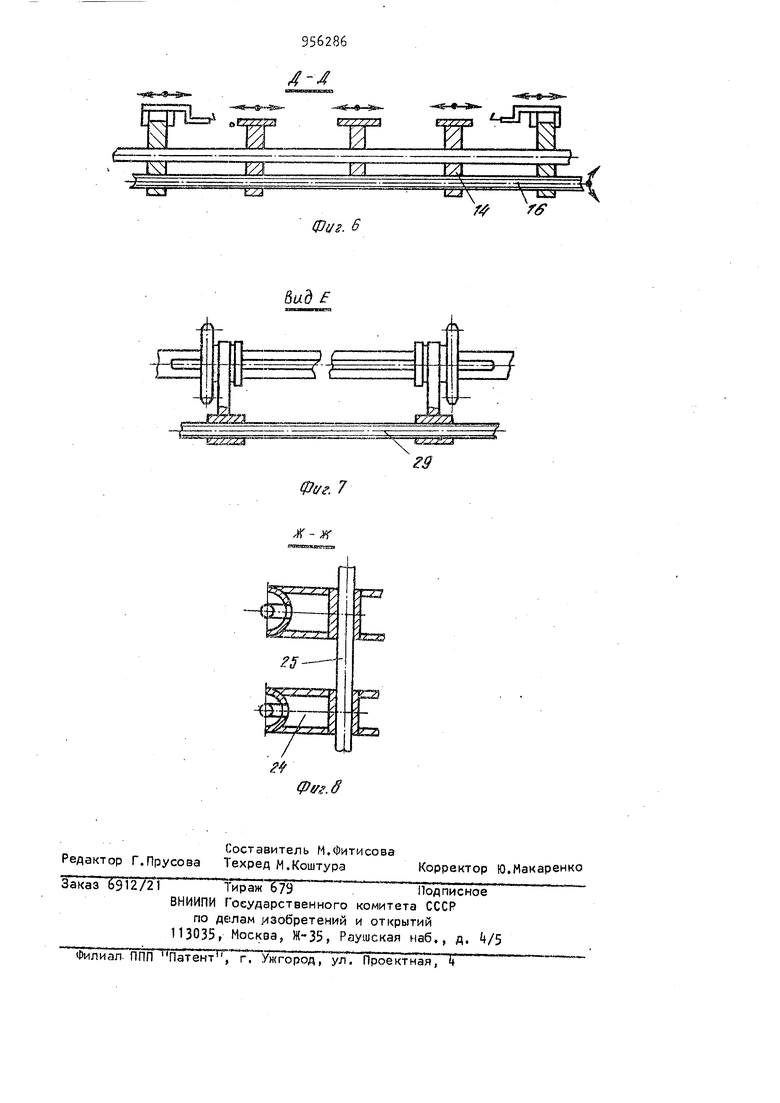

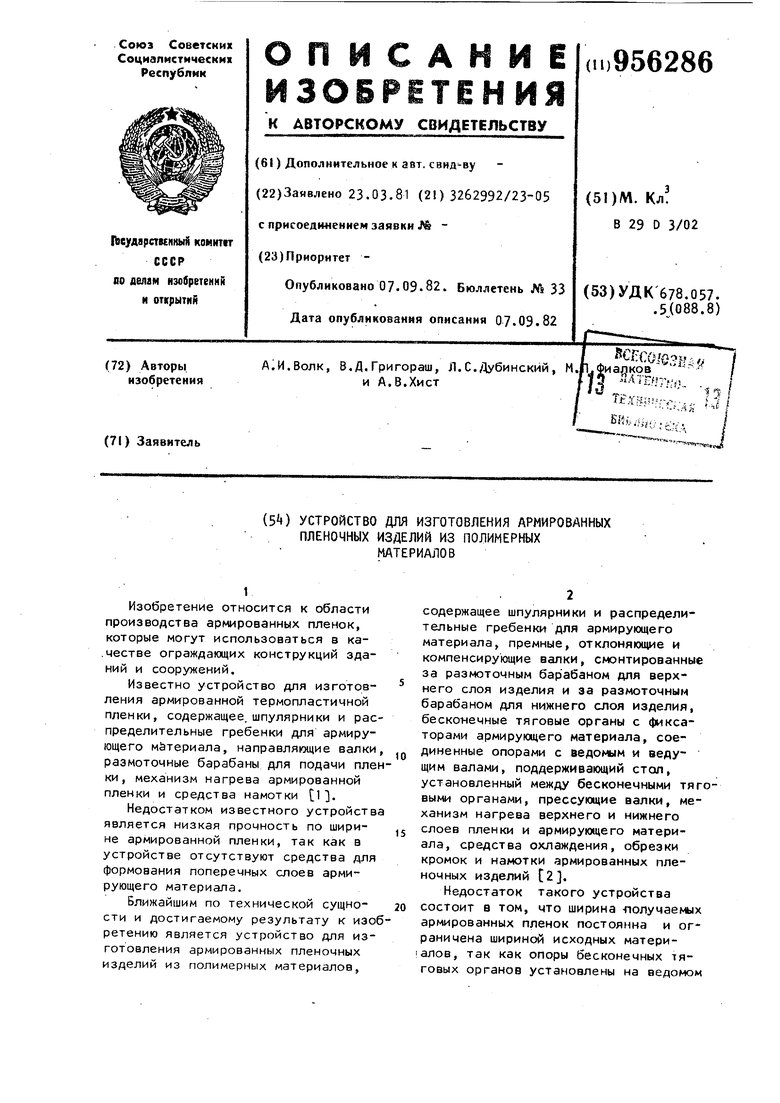

и ведущем валах неподвижно, ведомый вал привода тяговых органов непосредственно соединен с прессующими валками, а размоточные барабаны для размотки исходных пленок i-ig предназначены для размещения нескольких рулонов исходной пленки с перекрытием кромок пленок при размотке. При применении пленок, полученных на указанном устройстве для покрытия зданий и сооружений с увеличенным шагом опорных конструкций, их необходимо соединять в полотнища посредством сварки, склеивания и т.п. При этом соединяется только термопластичный материал (пленки). Полотни1ча получаются неравнопрочными, так как в местах стыков армирующие спои непосредственно не соединены. Повышение прочности стыков посредством увеличения перехлеста кромок приводит к перерасходу материала Целью изобретения является расширение технологических возможностей устройства за счет получения равнопрочных по ширине полотнищ требуемых размеров. I Для достижения поставленной цели устройство для изготовления армированных пленочных изделий из полимерных материалов, содержащее шпулярники и распределительные гребенки для армирующего материала, приемные отклоняющие и компенсирующие валки, смонтированные за размоточным барабаном для верхнего слоя изделия и за размоточным барабаном для нижнего слоя изделия, бесконечные тяговые органы с фиксаторами армирующего материала, соединенные опорами с ведомым и ведущим валами, поддерживающий стол, установленный между бес конечными тяговыми органами, прессующие валки, механизм нагрева верхнего и нижнего слоев пленки и армирующего материала, средства охлаждения, обрезки кромок и намотки армированных пленочных изделий согласно изобретению, снабжено по меньшей мере одним дополнительным размоточны барабаном для подачи верхнего и одним дополнительным размоточным барабаном для подачи нижнего слоя изделия, средствами для сварки кромок ис ходных пленок, причем размоточные ба рабаны установлены со смещением на величину перехлеста кромок исходных пленок, а поддерживающий стол выполнен из отдельных, размещенных с зазо ром плит, при этом опоры бесконечных тяговых органов, размоточные барабаны, средства для сварки кромок исходных пленок и плиты поддерживающего стола снабжены индивидуальными направляющими , расположенными перпендикулярно направлению движения изделия и смонтированными с возможностью взаимного перемещения друг относительно друга, а ведомый вал бесконечных тяговых органов снабжен гибкими бесконечными лентами для соединения с пресс; ющими валками. Кроме того, размоточные барабаны смещены друг относительно друга на шаг, равный смещению стыков кромок исходных пленок одного полотнища относительно стыков пленок другого полотнища. ,На фиг. 1 изображена конструктивная схема устройства; на фиг. 2 - вид Л фиг. I; на фиг. 3 - вид Б фиг, 1 ( изображено в плане расположение размоточных рулонов для обеспечения перехлеста кромок исходных пленок,); на фиг. А - В.ИД 6 фиг. 1 (изображен размоточный барабан на поперечных направляющих, на фиг.5 - вид Г фиг,1 (изобра™ жены опоры бесконечных тяговых органов (звездочки) и опоры, лент, расположенные на направляющих); на фиг, 6 разрез Д-Д фиг. 1; на фиг. 7 - вид Е фиг. 1 (изображены опоры бесконечных тяговых органов на веду1цем валу) ; на фиг-. 8 - разрез Ж-Ж фиг. 1 (изображены средства для сварки на направляющих) , Устройство содержит шпулярники 1. распределительные гребенки 2 для армирую дего материала, приемные валки 3, компенсирующие и отклоняющие 5 валки, смонтированные-за размоточ- ными барабанами 6 для верхнего и нижнего слоев изделия, бесконечные тяговые органы 7 с фиксаторами 8 армирующего материала, соединенные опорами 9 и 10 с ведущим 11 и ведомым 12 валами. Между бесконечными тяговыми органами 7 установлен поддерживающий стол 13, выполненный из отдельных плит 1, смонтированных на направляющих 13, соединенных с ходовым винтом 16, Ведомый вал 12 бесконечных тяговых органов 7 снабжен гибкими бесконечными лентами 17 и 18 для соединения с прессующими валками 19. Далее размещены механизм 20 нагрева верхнего и нижнего слоев пленки и армирущего материала , средства

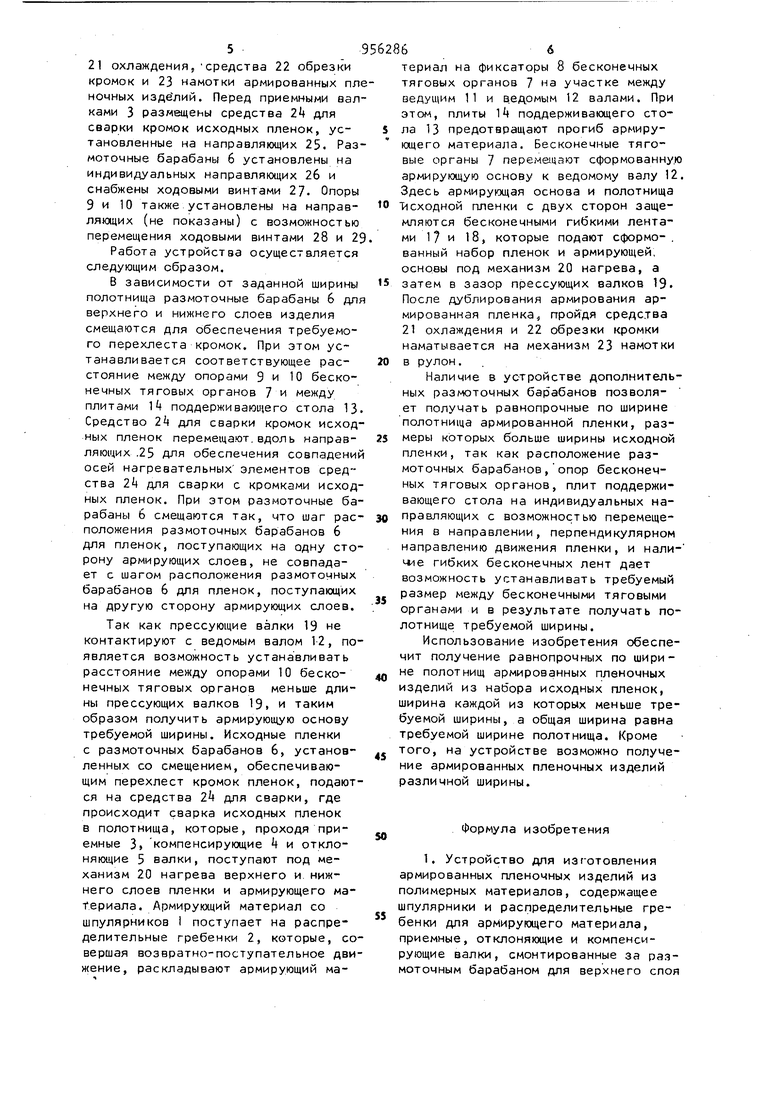

21 охлаждения, средства 22 обрезки кромок и 23 намотки армированных пленочных изделий. Перед приемными валками 3 размещены средства для сварки кромок исходных пленок, установленные на направляющих 25. Размоточные барабаны 6 установлены на индивидуальных направляющих 26 и снабжены ходовыми винтами 27. Опоры 9 и 10 также установлены на направляющих (не показаны) с возможностью перемещения ходовыми винтами 28 и 29

Работа устройства осуществляется следующим образом.

В зависимости от заданной ширины полотнища размоточные барабаны 6 для верхнего и нижнего слоев изделия смещаются для обеспечения требуемого перехлеста кромок. При этом устанавливается соответствующее расстояние между опорами 9 и 10 бесконечных тяговых органов 7 и между плитами I поддерживающего стола 13. Средство 2 для сварки кромок исходных пленок перемещают.вдоль направляющих .25 для обеспечения совпадений осей нагревательных элементов средства 2 для сварки с кромками исходных пленок. При этом размоточные барабаны 6 смещаются так, что шаг расположения размоточных барабанов 6 для пленок, поступающих на одну сторону армирующих слоев, не совпадает с шагом расположения размоточных барабанов 6 для пленок, поступающих на другую сторону армирующих слоев.

Так как прессующие валки 19 не контактируют с ведомым валом 12, появляется возможность устанавливать расстояние между опорами 10 бесконечных тяговых органов меньше длины прессующих валков 19 и таким образом получить армирующую основу требуемой ширины. Исходные пленки с размоточных барабанов 6, установленных со смещением, обеспечивающим перехлест кромок пленок, подаются на средства 2k для сварки, где происходит сварка исходных пленок в полотнища, которые, проходя приемные 3 компенсирующие и отклоняющие 5 валки, поступают под механизм 20 нагрева верхнего и нижнего слоев пленки и армирующего материала. Армирующий материал со шпулярников I поступает на распре делительные гребенки 2, которые, совершая возвратно-поступательное движение, раскладывают армирующий материал на фиксаторы 8 бесконечных тяговых органов 7 на участке между ведущим 11 и щедомым 12 валами. При этом, плиты I поддерживающего стола 13 предотвращают прогиб армирующего материала. Бесконечные тяговые органы 7 перемеи}ают сформованную армирующую основу к ведомому валу 12. Здесь армирующая основа и полотнища

исходной пленки с двух сторон защемляются бесконечными гибкими лентами 1 7 и 18, которые подают сформо-. ванный набор пленок и армирующей, основы под механизм 20 нагрева, а

затем в зазор прессующих валков 19. После дублирования армирования армированная пленка, пройдя средства 21 охлаждения и 22 обрезки кромки наматывается на механизм 23 намотки

В рулон.

Наличие в устройстве дополнительных размоточных барабанов позволяет получать равнопрочные по ширине полотнища армированной пленки, размеры которых больше ширины исходной пленки, так как расположение размоточных барабанов,опор бесконечных тяговых органов, плит поддерживающего стола на индивидуальных иаправляющих с возможностью перемещения в направлении, перпендикулярном направлению движения пленки, и наличие гибких бесконечных лент дает возможность устанавливать требуемый размер между бесконечными тяговыми органами и в результате получать полотнище требуемой ширины.

Использование изобретения обеспечит получение равнопрочных по ширине полотнищ армированных пленочных изделий из набора исходных пленок, ширина каждой из которых меньше требуемой ширины, а общая ширина равна требуемой ширине полотнища. Кроме

того, на устройстве возможно получение армированных пленочных изделий различной ширины.

Формула изобретения

1. Устройство для изготовления армированных пленочных изделий из полимерных материалов, содержащее шпулярники и распределительные гребенки для армирующего материала, приемные, отклоняющие и компенсирующие валки, смонтированные за размоточным барабаном для верхнего споя изделия и за размоточным барабаном для нижнего слоя изделия, .бесконечные тяговые органь; с фиксаторами армирующего материала, соединенные опо рами с ведо№1М и ведущим валами, поддерживающий стол, установленный между бесконечными тяговыми, органами, прессующие валки, механизм нагре ва верхнего и нижнего слоев пленки и армирующего мaтep iaлa, средства охлаждения, обрезки кромок и намотки армированных пленочных изделий отличающееся тем, что, с целью расширения технологических возможностей устройства за счет полу чения равнопрочных по ширине полотнищ требуе№1х размеров, оно снабжено по меньшей мере одним дополнитель ным размоточным барабаном для подачи верхнего и одним дополнительным размотоммым барабаном для подачи нижнего слоя изделия, средствами для свар ки кромок исходных пленок, причем размоточные барабаны установлены со смещением на величину перехлеста кромок исходных пленок, а поддерживающий стол выполнен из отдельных, размещенных с зазором плит, при зтом 9 68 опоры бесконечных тяговых органов, размоточные барабаны, средства для сварки кромок исходных пленок и плиты поддерживающего стола снабжены индивидуальными направляющими, расположенными перпендикулярно направлению движения изделия и смонтированными с возможностью взаимного перемещения друг относительно друга, а ведомый вал бесконечных тяговых органов снабжен гибкими бесконечными лентами для соединения с прессующими валками. 2. Устройство по п. 1, о т л и чающееся тем, что размоточные барабаны смещены один относи™ тельно другого на шаг, разный смеще нию стыков кромок исходных пленок однЪго полотнища относительно стыков пленок другого полотнища. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР W 162309, кл. В 29 D 3/02, 19б2, 2.Выложенная заявка ФРГ , кл, В 29 D 3/02, опублик. 1976 (прототип) .

ВидА

фуг. 2 .

8vd 3

rLLJrj

27( ф1/г,

Вид Г

rdt 4l

aas в1/д ff ЩФ(/г.З

26 at

Ё22ЙЯ.

-

fff, в /-/

n,

..

5DlW

rrrr.

:ш:

та:

Tzr

Фиг. 6

6wd

(7г 7

.«

ж

3ST

V V

Авторы

Даты

1982-09-07—Публикация

1981-03-23—Подача