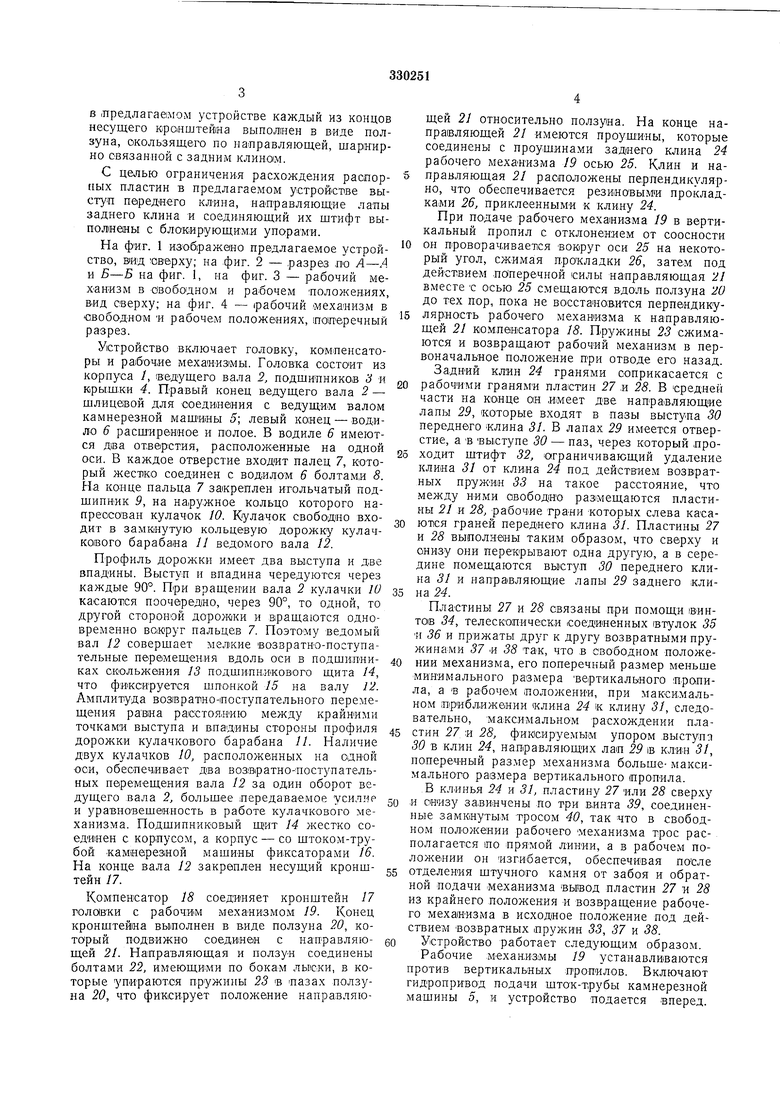

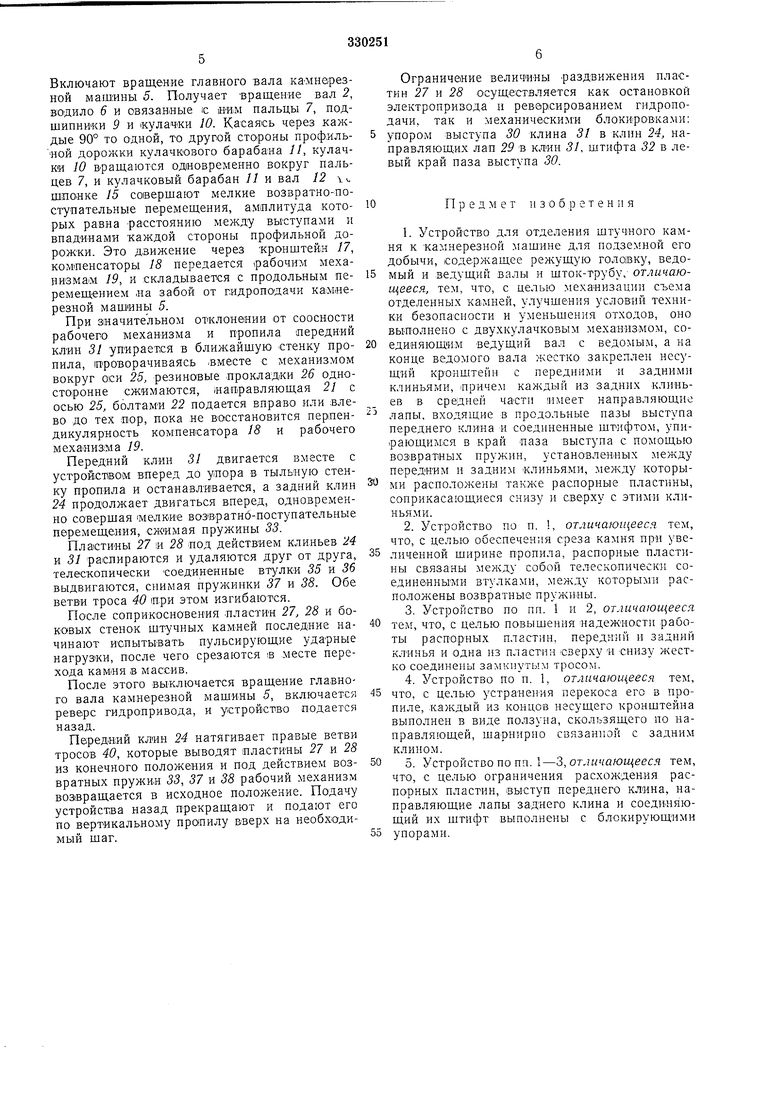

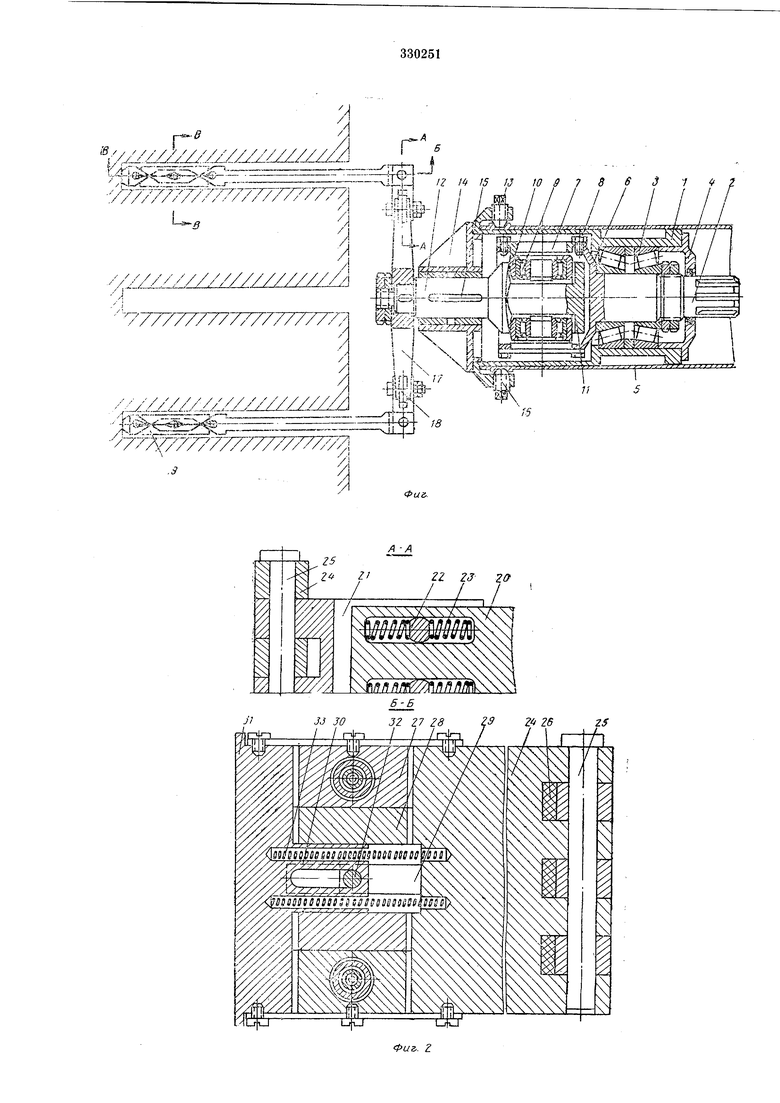

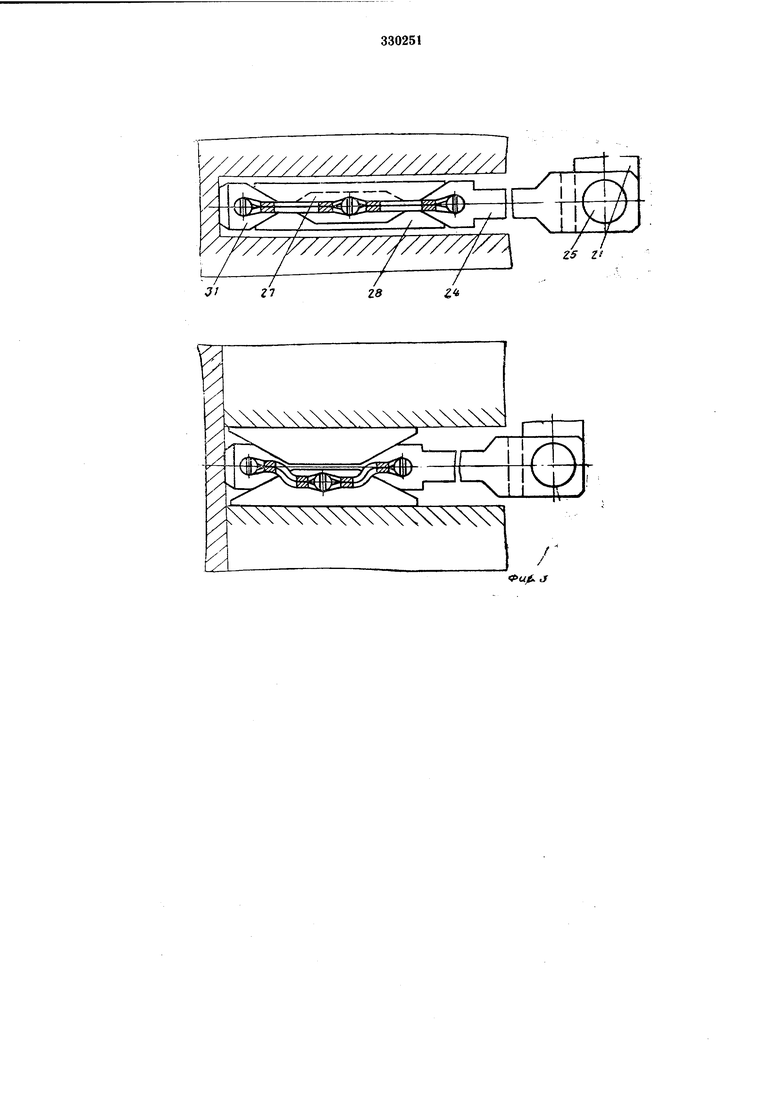

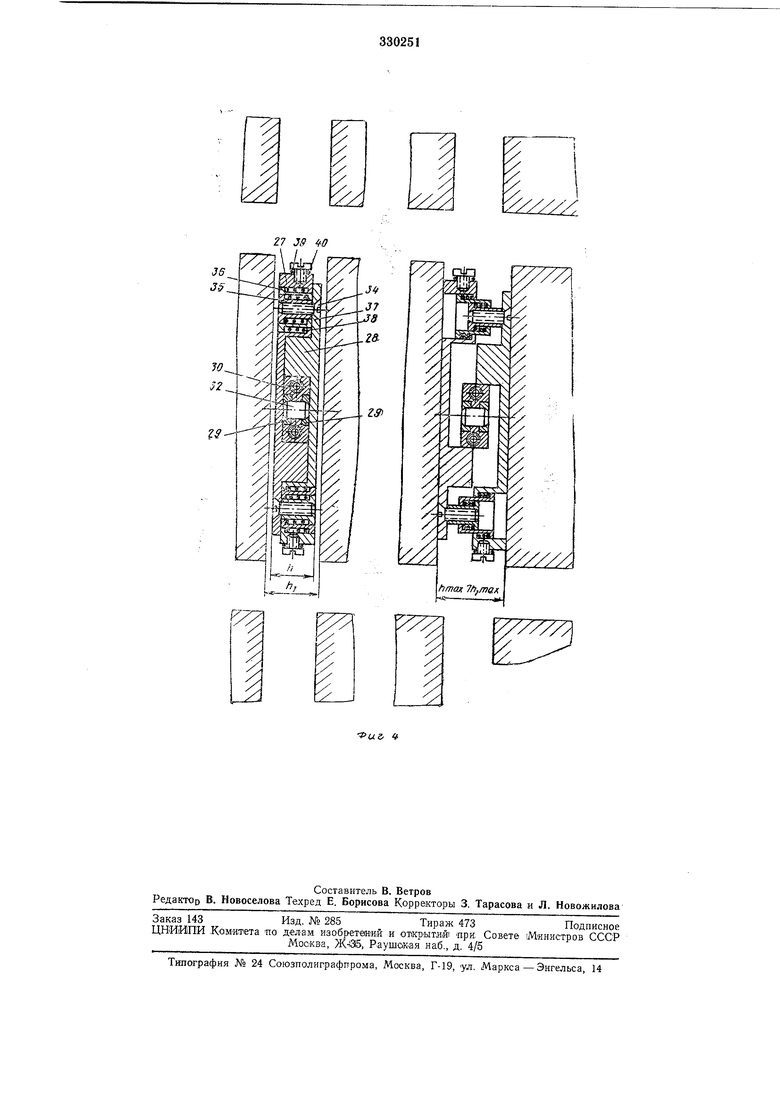

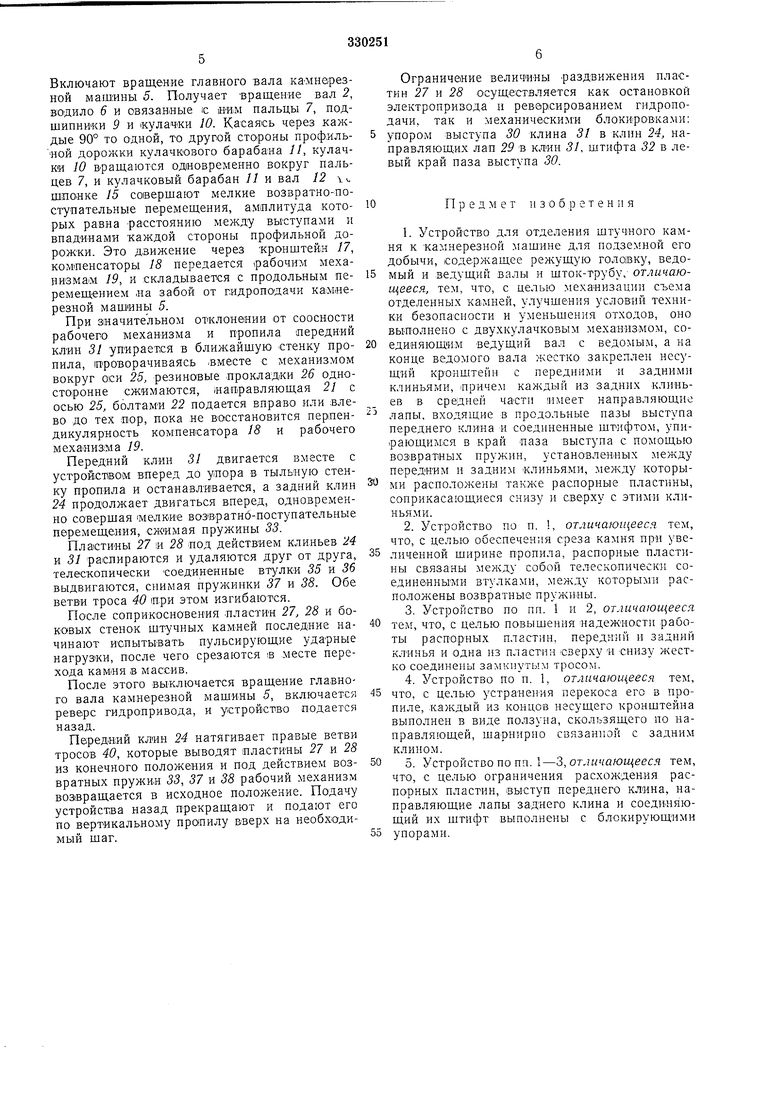

Изобретение относится к технике производства строительных материалов и предназначено для тыльного отделения штучного стенового камяя при подземной добыче его камнерезными машинами. Известтно устройство для отделения штучного камня к камнерезной машине для подземной его добычи, содержаш,ее режущую головку, ведомый и ведуш,ий валы и шток-трубу. Отделение штучного камня после производства горизонтальных и вертикальных пропилов дисковыми пилами осуш,ествляется тыльной головкой с дисковой пилой в камнерезных машинах. Работа тыльной головки с пилой невозможна без одновременного съема срезанных от забоя камней. Отделение штуч1ных камней диском происходит по полукругу и неодновременно, вследствие чего значительно усложняется механизация съема камней, которая в условиях ограниченного пространства забоя и большой запыленности ,ествляется вручную, при этом невозможно соблюдение правил безопасности. Кроме того, перед началом тыльного пропила скалывают и снимают камни на плош,ади квадрата, образуя заходную нишу так, чтобы можно было завести тыльный диск. С целью механизации съема отделенных камней, улучшения условий техники безопасности и уменьшения отходов предлагаемое устройство для отделения штучного камня выполнено с двухкулачкоБЫМ механизмом, соедиНЯЮШ.ИМ ведуш;ий вал с ведомым, а на конце ведомого вала жестко закреплен несущий кронштейн, выполненный с передними и задними клиньями, причем каждый из задних клиньев в средней части имеет направляющие лапы, входящие в продольные пазы выступа переднего клина и соединенные штифтом, упирающимся в край паза с помощью возвратных пружин, установленных между передним и задним клиньями, между которыми расположены также распорные пластины, соприкасающиеся снизу и сверху с этими клиС целью обеспечения среза камня при увеличенной ширине пропила в предлагаемом устройстве распорные пластины связаны между собой телескопически соединенными втулками, между которыми расположены возвратные пружины. С целью повышения надежности работы распорных пластин в предлагаемом устройстве передний и задний клинья и одна из пластин сверху и снизу жестко соединены замкнутым тросом. в лредлагаешом устройстве каждый из концов несущего кронолейна выполнен в виде ползуна, скользящего по направляющей, шарнирно связанной с задним клином. С целью ограничения расхождения распорных пластин в предлагаемом устройст1ве выступ переднего кляна, наПравляющ:ие лапы заднего клина и соединяющий их штифт выполнены с блокирующими упорами. На фит. 1 изоб|ражено предлагаемое устройство, вчад сверху; на .фиг. 2 - разрез -по А-А и Б-Б на фиг. 1, на фиг. 3 - рабочий механизм в сщободном и рабочем положен-иях, вид сверху; на фиг. 4 - рабочий механизм в свободном И рабочем положениях, тоиеречный разрез. Устройство включает головку, компенсаторы и рабочие механизмы. Головка состоит из корпуса /, ведущего вала 2, подшипников 3 и крышки 4. Правый конец ведущего вала 2 - ЩЛИЦ6ВОЙ для соедииения с ведущим валом камнерезной машины 5; левый конец - водило 6 расширенное и полое. В водиле 6 имеются два отверстия, расположенные на одной оси. В каждое отверстие входит палец 7, который жестко соединен с водялом 6 болтами 8. На конце пальца 7 закреплен игольчатый подшипник 9, на наружное кольцо которого напреосован кулачок Ш. Кулачок свободно входит в замкнутую кольцевую дорожку кулачкового барабана 11 ведомого вала 12. Профиль дорожки имеет два выступа и две впадины. Выступ и впадина чередуются через каждые 90°. При вращен-ии вала 2 кулачки Ю касаются поочередно, через 90°, то одной, то другой стороной дорожки и вращаются одновременно вокруг пальцев 7. Поэтому ведомый вал }2 совершает мелкие возвратно-поступательные перемещения вдоль оси в подшииниках скольжения 13 подшипникового щита 14, что фиксируется шпонкой 15 на валу 12. Амплитуда возвратно-поступательного перемещения равна расстоянию между крайними точками выступа и владины сторо:ны профиля дорожки кулачкового барабана 1L Наличие двух кулачков 10, расположенных на одной оси, обеспечивает два возвратно-лоступательных перемещения вала 12 за один оборот ведущего вала 2, большее передаваемое усилие и уравновешенность в работе кулачкового механизма. Подшипниковый щит 14 жестко соединен с корпусом, а корпус - со штоком-трубой камнерезной машины фиксаторами 16. На конце вала 12 закреплен несущий кронштеин 17. Компенсатор 18 соединяет кронштейн 17 голавки с рабочим механизмом 19. Конец кронштейна выполнен в виде ползуна 20, который подвижно соединен с направляющей 21. Направляющая и ползун соединены болтами 22, имеющими по бокам льнски, в которые упираются пружины 23 в -пазах ползуна 20, что фиксирует положение направляющей 21 относительно ползуна. На конце направляющей 21 имеются проущины, которые соединены с проушинами заднего клина 24 рабочего механизма 19 осью 25. Клин и направляющая 21 расположены перпендикулярно, что обеспечивается резиновыми прокладками 26, приклеенными к клину 24. При подаче рабочего механизма 19 в вертикальный пролил с отклонением от соосности оп проворачивается вокруг оси 25 на некоторый угол, сжимая прокладки 26, затем под действием поперечной силы направляющая 21 вместе с осью 25 смещаются вдоль ползуна 20 до тех пор, пока не восстановится перпендикулярность рабочего механизма к направляющей 21 компенсатора 18. Пружины 23 сжимаются и возвращают рабочий меха;низм в первоначальное положение при отводе его назад. Задний клин 24 гранями соприкасается с рабочими гранями пластин 27 л 28. В средней части на конце он имеет две направляющие лапы 29, которые входят в пазы выступа 30 переднего клина 31. В лапах 29 имеется отверстие, а В выступе 30 - паз, через который проходит штифт 32, ограничивающий удаление клина 31 от клина 24 под действием возвратных пружин 33 на такое расстояние, что между ними свободно раз1мещаются пластины 21 и 28, рабочие грани которых слева касаются граней переднего клина 31. Пластины 27 и 28 выполнены таким образом, что сверху и снизу они перекрывают одна другую, а в середине помещаются выступ 30 переднего клина 31 и направляющие лапы 29 заднего клина 2-. Пластины 27 и 28 связаны при помощи винтов 34, телескопически соединенных (втулок 35 и 36 и прижаты друг к другу возвратными пружинами 37 и 38 так, что в свободном положении механизма, его поперечный размер меньше минимального размера вертикального ,Прапила, а в рабочем положениИ, при максимальном ирибдижении (клина 24 к клину 31, следовательно, максимальном расхождении пластин 27 и 28, фик1сируемьш упором выступи 30 в клин 24, направляющих лап 29 IB клин 31, полеречный размер механизма больше- максимального размера вертикального пропила. В клинья 24 и 31, пластину 27 или 28 сверху л снизу завинчены по три винта 39, соединенные замкнутыл тросом 40, так что в свободном положении рабочего механизма трос располагается по прямой линии, а в рабочем положении он изгибается, обеспечивая после отделения штучного ка.мня от забоя и обратной подачи механизма вьсвод лластин 27 и 28 из крайнего положения и возвращение рабочего механизма в исходное положение под действием возвратных лружин 33, 37 и 38. Устройство работает следующим образом. Рабочие .механизмы 19 устанавли1ваются ротив вертика.льных лропилов. Включают идропривод подачи шток-трубы камнерезной ашины 5, и устройство подается вперед.

Включают вращение главного вала ка мнврезной машины 5. Получает вращение вал 2, водило 6 и овязаниые ic иим пальцы 7, подшипники 9 и кулачки 10. Касаясь через каждые 90° то одной, то другой стороны профильной дорожки кулачкового барабана //, кулачки 10 вращаются одновременно вокруг пальцев 7, и кулачковый барабан 11 и вал 12 шпонке 15 совершают мелкие возвратно-поступательные перемещения, амплитуда которых равна -расстоянию между выступами и впадинами каждой стороны профильной дорожки. Это движение через кронштейн 17, компенсаторы 18 передается збочим механизма.м 19, и складывается с продольным перемещением .на забой от гидроподачи камнерезной машинь 5.

При значительном отклонении от соосности рабочего механизма и пропила передний клин 31 упирается в блил.айшую стенку пропила, проворачиваясь .вместе с механизмом вокруг оси 25, резиновые прокладки 26 односторонне сжимаются, «направляющая 21 с осью 25, болтами 22 подается вправо или влево до тех пор, пока не восстановится перпендикулярность компенсатора 18 и рабочего механизма 19.

Передний клин 31 двигается вместе с устройст вом вперед до упора в тыльную стенку пропила и останавливается, а задний клин 24 продолжает двигаться вперед, одновременно совершая 1мелкие возвратно-поступательные перемещения, сжимая пружины 33.

Пластины 27 и 28 под действием клиньев 4 и 31 распираются и удаляются друг от друга, телескопически соединенные втулки 35 и 36 выдвигаются, снимая пружинки 37 и 38. Обе ветви троса 40 при этом изгибаются.

После соприкосновения пластин 27, 28 и боковых стенок штучных камней последние начинают испытывать пульсирующие ударные нагрузки, после чего срезаются в .месте перехода камНя в массив.

После этого выключается вращение главного вала камнерезной машины 5, включается реверс гидропривода, и устройство подается назад.

Передний клин 24 натягивает правые ветви тросов 40, которые выводят пластины 27 и 28 из конечного положения и под действием возвратных пружин 33, 37 и 35 рабочий механизм возвращается в исходное положение. Подачу устройства назад прекращают и подают его по вертикальному пропилу вверх на необходимый шаг.

Ограничение величины раздвижения пластин 27 и 28 осуществляется как остановкой электропривода и реверсированием гидроподачи, так и механическими блокировками: упором выступа 30 клина 3/ в клин 24, направляющих лап 29 в клин 31, штифта 32 в левый край паза выступа 30.

Пред м е т изобретения

1.Устройство для отделения штучного камня к камнерезной машине для подземной его добычи, содерлч.ащее голо1вку, ведомый и ведущий валы и шток-трубу, отличающееся, тем, что, с целью механизации съема отделенных калшей, улучшения условий техники безопасности и уменьшения отходов, оно выполнено с двухкулачковым механизмом, со0 единяющим ведущий вал с ведомым, а на конце ведомого вала жестко закреплен несущий кронштейн с передними и задними клиньями, 1Причем каждый из задних клиньев в средней части имеет направляющие

лапы, входящие в продольные пазы выступа переднего клина и соединенные штифтом, упирающимся в край паза выступа с помощью возвратных пружин, установленных между передним и задним клинья.ми, которыми расположены также распорные пластины, соприкасающиеся снизу и сверху с этими клиньями.

2.Устройство но п. , отличающееся тем, что, с целью обеспечения среза камня при увеличенной ширине пропила, распорные пластины связаны между собой телескопически соединенными втулками, мелчду которыми расположены возвратные прулчины.

3.Устройство по пп. 1 н 2, отличающееся 0 тем, что, с целью повышения надежности работы распорных пластин, передний и задний клинья и одна из пластин сверху -и снизу л естко соединены замкнутым тросом.

4.Устройство но п. 1, отличающееся тем, что, с целью устранения перекоса его в пропиле, калчдый из концов несущего кронштейна выполнен в виде ползуна, скользящего по направляющей, шарнирно связанной с задним клином.

0 5. Устройство по пп. 1-3, отличающееся тем, что, с целью ограничения расхоледения распорных пластин, аыступ переднего клина, направляющие лапы заднего клина и соединяющий их штифт выполнены с блокирующими

упорами. - 3 -5 S i --:: }vгCEtuJ vii-SlJ 12 5 LRU m&ni 10 9 7 8 6 3 1 if / / /

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМНЕРЕЗНАЯ МАШИНА ДЛЯ ПОДЗЕМНОЙ ДОБЫЧИ ШТУЧНОГО КАМНЯ | 1950 |

|

SU93193A1 |

| Устройство для погрузки блоков штучного камня от камнерезной машины | 1990 |

|

SU1723330A1 |

| Устройство для отделения штучного камня от массива | 1981 |

|

SU976063A1 |

| Камнерезная машина | 1988 |

|

SU1638307A1 |

| Подземная камнерезная машина для вырезания и съема блоков | 1973 |

|

SU615220A1 |

| ЛЕСОПИЛЬНАЯ РАМА | 1991 |

|

RU2030987C1 |

| Камнерезная машина | 1983 |

|

SU1268728A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| КАМНЕРЕЗНАЯ МАШИНА ДЛЯ ПОДЗЕМНОЙ ДОБЫЧИ КАМНЯ | 1972 |

|

SU337518A1 |

| Камнерезная машина | 1977 |

|

SU710811A1 |

A -A

22 23 29

I 1 /

ZS

,

Даты

1972-01-01—Публикация