Изобретение относится к области клепки, в частности к клепальному оборудованию для клейки ручек к корпусу полых цилиндрических изделий, например кастрюль.

Известен клеиальиый станок, содержащий смонтироваиные на станине приводной эксцентриковый вал, связанный шатунно-кривошипным механизмом с ползуном, и инструментальные блоки клепальной головки, взаимодействующие через рычажно-кулачковую систему с эксцентриковым валом, а также загрузочный бункер и механизм установки заклепок в виде разжимных губок и связанного с бункером наклонного пластинчатого лотка с отсекателями.

Однако известный станок не обеспечивает клепку сразу нескольких заклепок с одиовременной нробивкой отверстия и клеймения собираемых изделий, например ручек с цилиндрическими корпусными изделиями типа кастрюль, а также не обеспечивает требуемой при этом производительности.

Предложенный станок отличается от известного тем, что он снабжен шарнирно закреиленными на станине симметрично по обе стороны приводного вала двумя дополнительными валами, находящимися в зацеплении с приводным валом при передаточном отношении 2 : 1, и связанными с ними шатунио-кривошииными механизмами ползунами, а также клеймом с подпружиненным штоком, смонтированным на станине и взаимодействующим с ползуном приводного вала, при этом каждый инструментальный блок выполнен в виде установленного на клепальной головке подвижного корпуса и расположенного в нем подвижного толкателя с пробивными и расклепывающим пуансонами, связанного с ползуном дополнительного вала, а также в виде соединенной с корпусом инструментальной планки

0 с выполненным в ней соосно пробивным пуансонам матричными отверстиями, соединенными с отверстиями каналами для отвода облоя и гнездами с размещенными в них разм имны5 ми губками механизма установки заклепок. Отсекатель может быть выполнен в виде шарнирно установленного на клепальной головке подпружиненного вилкообразного рычага, паз которого соответствует пазу пластинчатого

0 лотка.

Это обеспечивает сборку клепкой ручек с полыми цилиндрическими корпусными изделиями с одновременной пробивкой отверстий иод заклепки и клеймением изделий, а также повышение производительности.

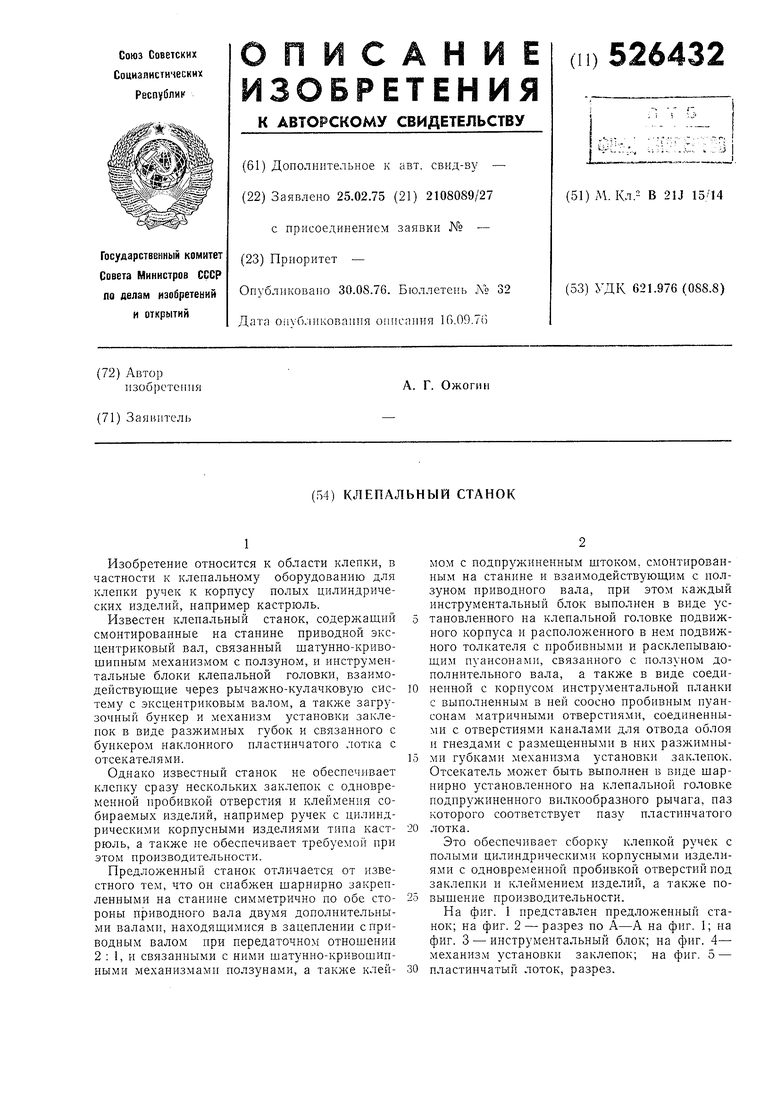

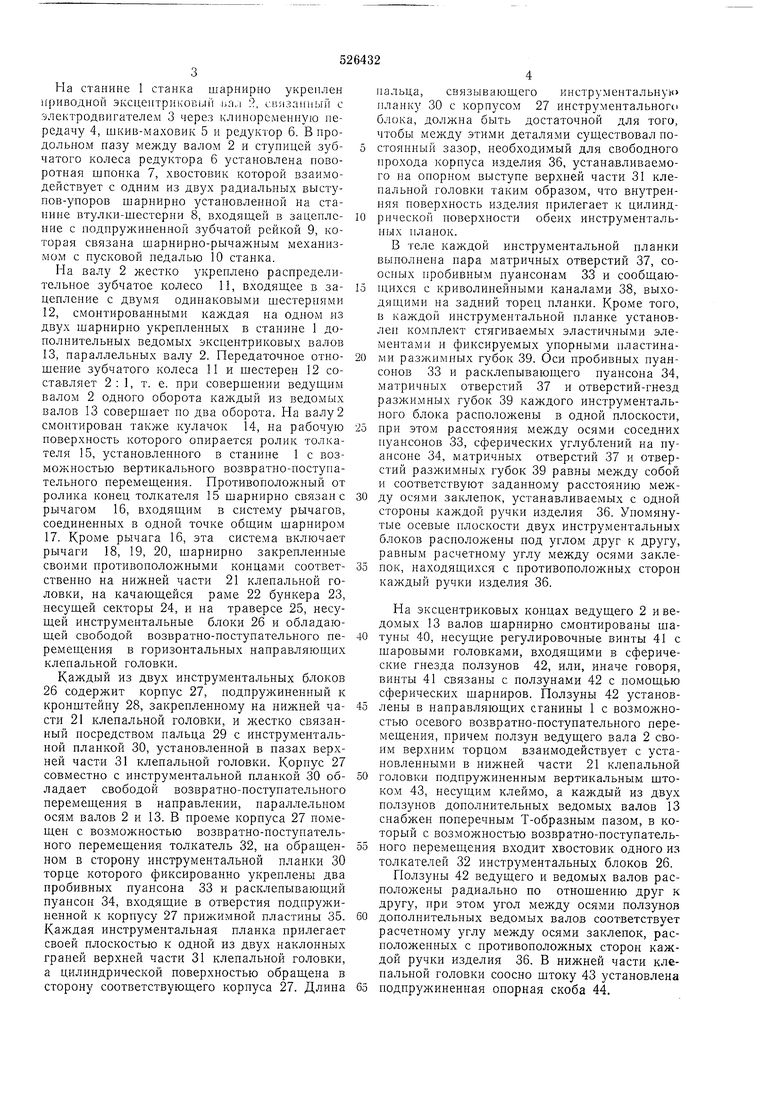

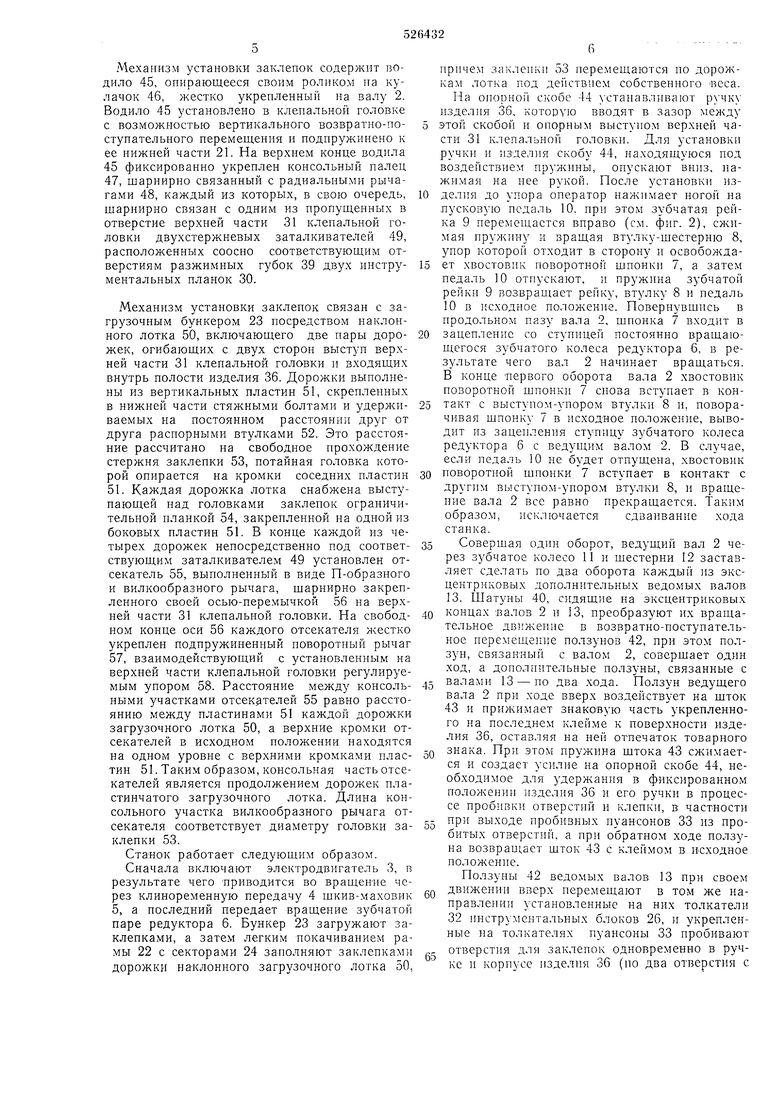

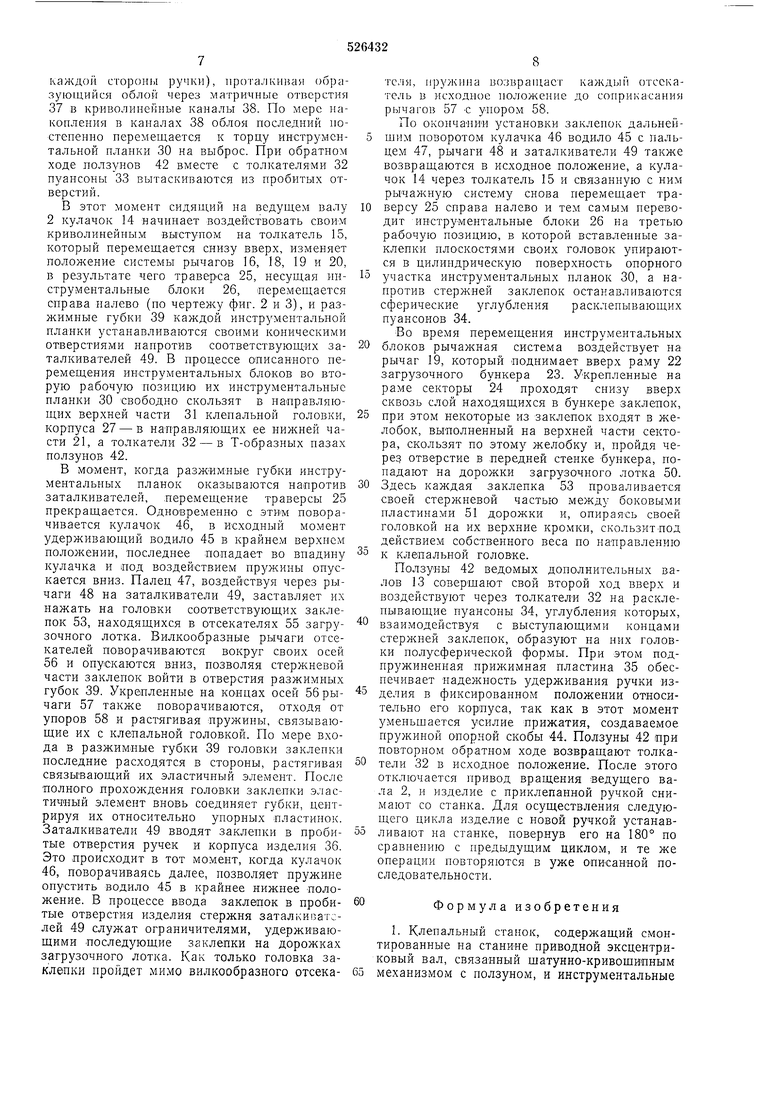

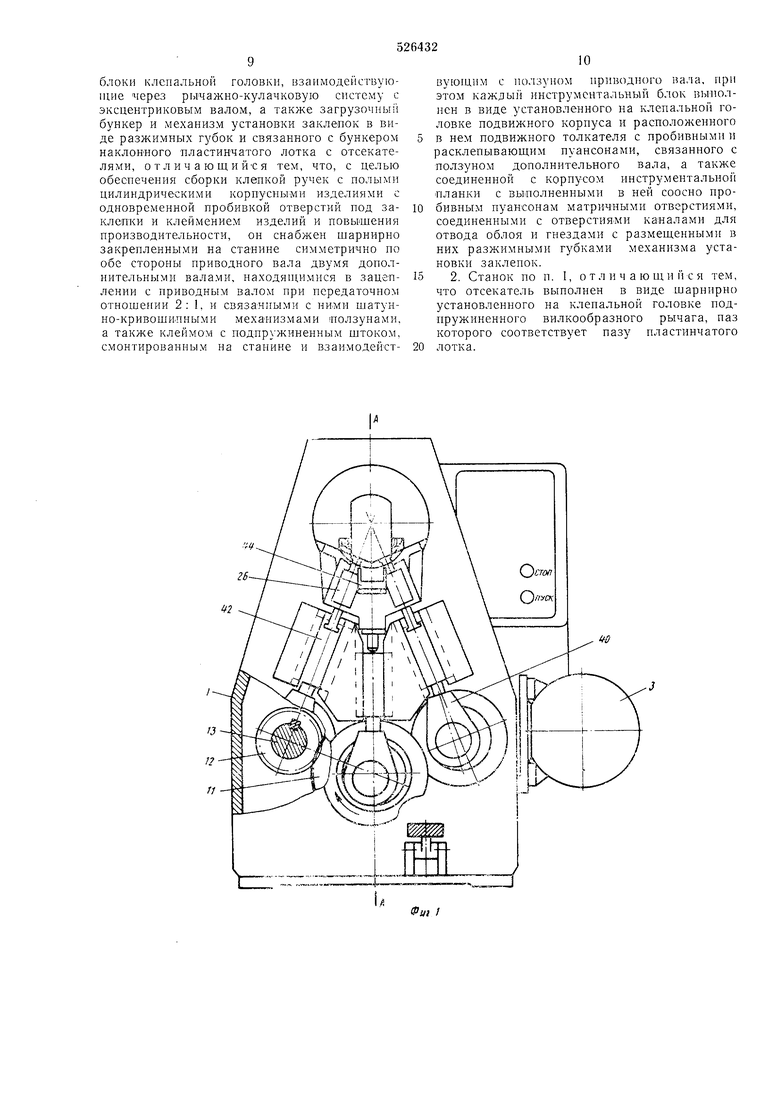

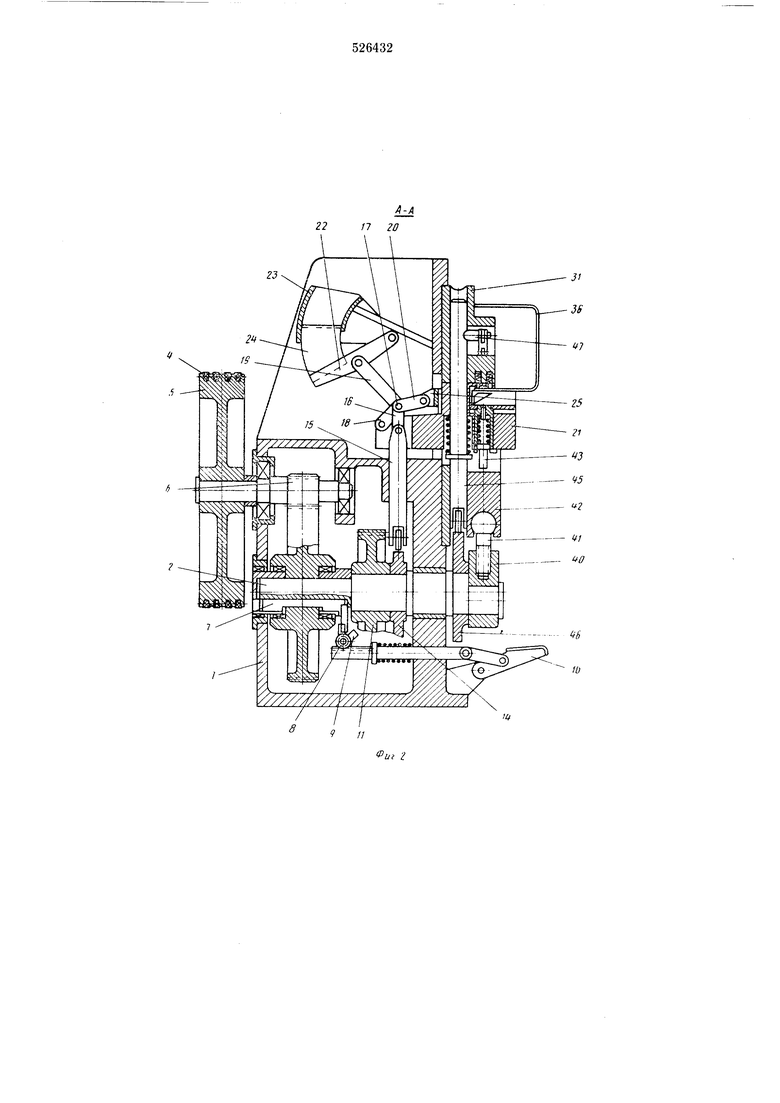

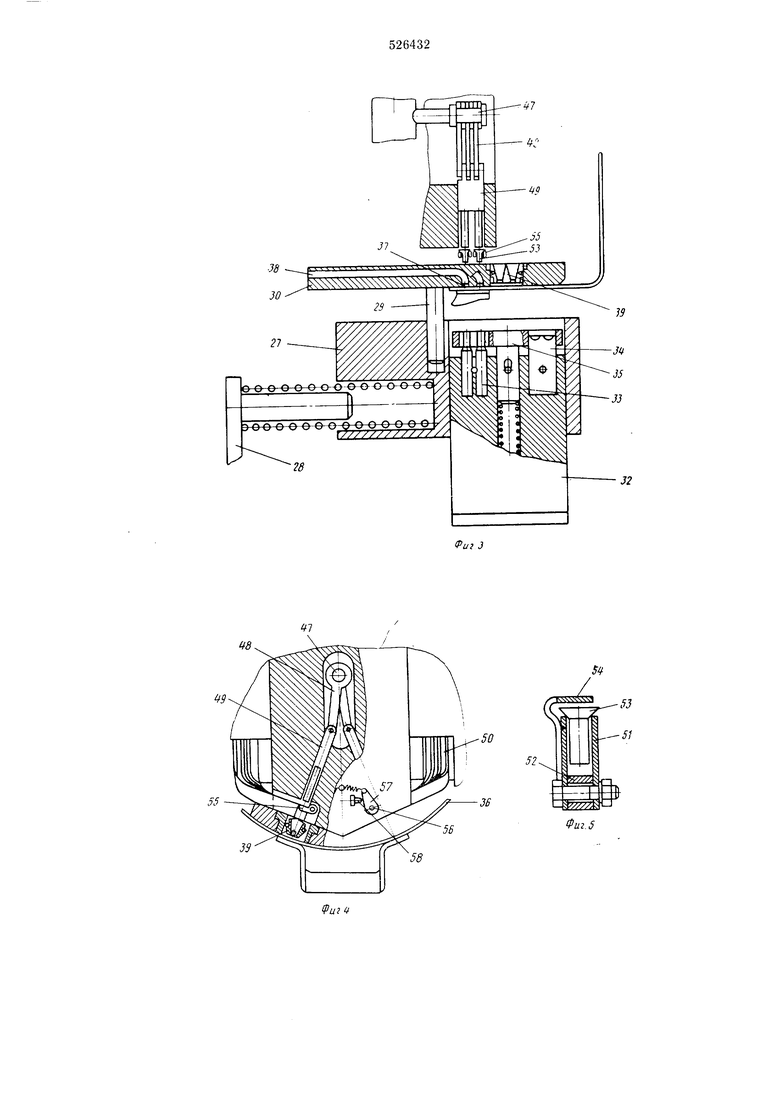

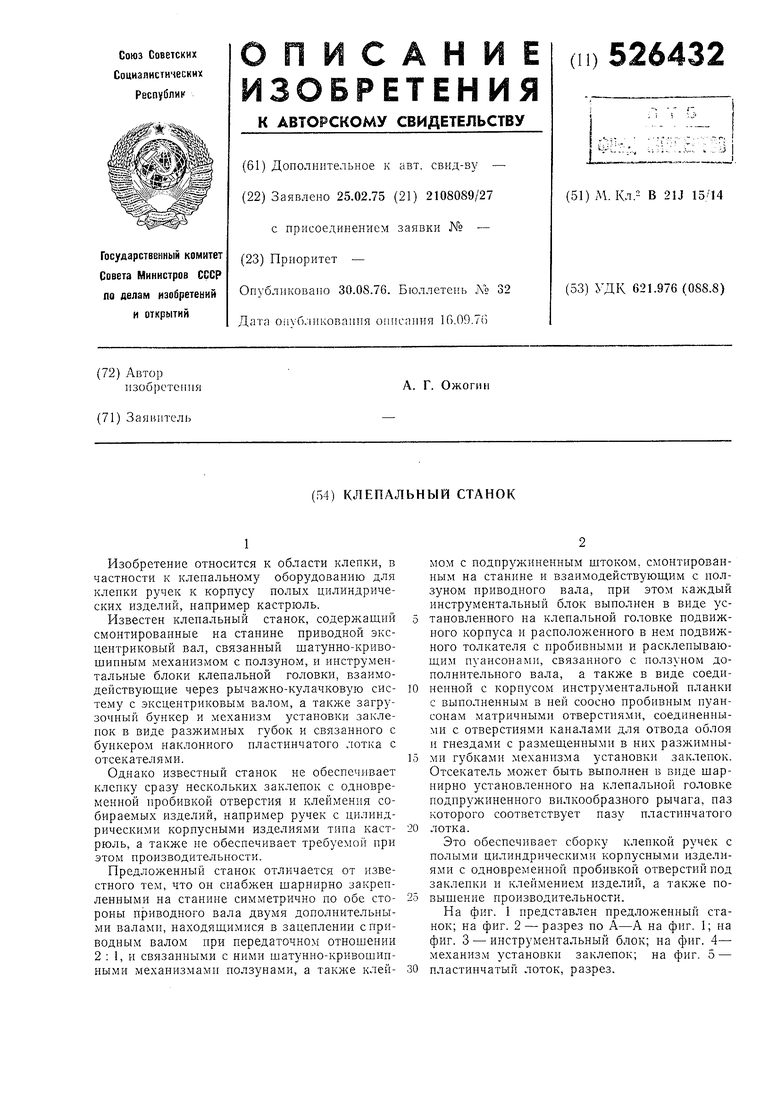

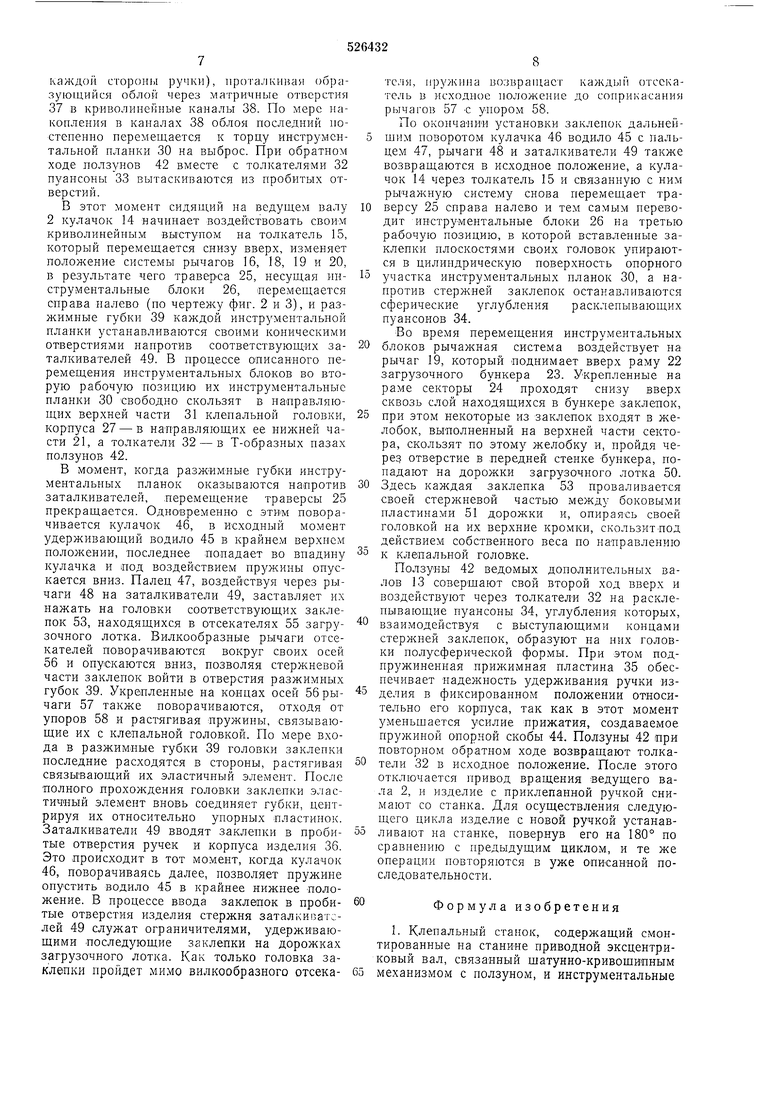

На фиг. 1 иредставлен предложенный станок; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - инструментальный блок; на фиг. 4- механизм установки заклепок; на фиг. 5 - пластипчатый лоток, разрез. На станине 1 станка шарнирно укреплен 1Гриводной эксцентрисовый ьл., , связанны; с электродвигателем 3 через клиноременную передачу 4, шкив-маховик 5 и редуктор 6. В продольном назу между валом 2 и ступицей зубчатого колеса редуктора 6 установлена поворотная шпонка 7, хвостовик которой взаимодействует с одним из двух радиальных выступов-упоров шарнирно установленной на станине втулки-шестерни 8, входящей в зацепление с подпружиненной зубчатой рейкой 9, которая связана шарнирно-рычажным механизмом с пусковой педалью 10 станка. На валу 2 жестко укреплено распределительное зубчатое колесо 11, входяш.ее в зацепление с двумя одинаковыми шестернями 12,смонтированными каждая на одном из двух шарнирно укрепленных в станине 1 дополнительных ведомых эксцентриковых валов 13,параллельных валу 2. Передаточное отношение зубчатого колеса 11 и шестерен 12 составляет 2:1, т. е. при совершении ведущим валом 2 одного оборота каждый из ведомых валов 13 совершает по два оборота. На валу 2 смонтирован также кулачок 14, на рабочую поверхность которого опирается ролик толкателя 15, установленного в станиие 1 с возможностью вертикального возвратно-поступательного перемещения. Противоположный от ролика конец толкателя 15 шарнирно связан с рычагом 16, входящим в систему рычагов, соединенных в одной точке общим шарниром 17. Кроме рычага 16, эта система включает рычаги 18, 19, 20, щарнирно закрепленные своими противоположными концами соответственно на нижней части 21 клепальной головки, на качающейся раме 22 бункера 23, несущей секторы 24, и на траверсе 25, несущей инструментальные блоки 26 и обладающей свободой возвратно-поступательного перемещения в горизонтальных направляющих клепальной головки. Каждый из двух инструментальных блоков 26 содержит корпус 27, подпружиненный к кронштейну 28, закрепленному на нижней части 21 клепальной головки, и жестко связанный посредством пальца 29 с инструментальной планкой 30, установленной в пазах верхней части 31 клепальной головки. Корпус 27 совместно с инструментальной планкой 30 обладает свободой возвратно-поступательного перемещения в направлении, параллельном осям валов 2 и 13. В проеме корпуса 27 помещен с возможностью возвратно-поступательного перемещения толкатель 32, на обращенном в сторону инструментальной планки 30 торце которого фиксированно укреплены два пробивных пуансона 33 и расклепывающий пуансон 34, входящие в отверстия подпружиненной к корпусу 27 прижимной пластины 35. Каждая инструментальная планка прилегает своей плоскостью к одной из двух наклонных граней верхней части 31 клепальной головки, а цилиндрической поверхностью обращена в сторону соответствующего корпуса 27. Длина альца, связывающего инструментальнух планку 30 с корпусом 27 инструментального блока, должна быть достаточной для того, чтобы между этими деталями существовал постоянный зазор, необходимый для свободного прохода корпуса изделия 36, устанавливаемого на опорном выступе верхней части 31 клепальной головки таким образом, что внутренняя поверхность изделия прилегает к цилиндрической поверхности обеих инструментальных планок. В теле каждой инструментальной нланки выполнена пара матричных отверстий 37, соосных пробивным пуансонам 33 и сообщаюпднхся с криволинейными каналами 38, выходящими на задний торец планки. Кроме того, в каждой инструментальной планке установлеп комплект стягиваемых эластичными элементами н фиксируемых упорными пластинами разжимных губок 39. Оси пробивных пуансонов 33 и расклепывающего пуансона 34, матричных отверстий 37 и отверстий-гнезд разжимных губок 39 каждого инструментального блока расположены в одной плоскости, при этом расстояния между осями соседних пуансонов 33, сферических углублений на пуансоне 34, матричных отверстий 37 и отверстий разжимных губок 39 равны между собой и соответствуют заданному расстоянию между осями заклепок, устанавливаемых с одной стороны каждой ручки изделия 36. Уномянутые осевые плоскости двух инструментальных блоков расположены под углом друг к другу, равным расчетному углу между осями заклепок, находящихся с противоположных сторон каждый ручки изделия 36. На эксцентриковых концах ведущего 2 и ведомых 13 валов щарнирно смонтированы щатуны 40, несущие регулировочные винты 41 с шаровыми головками, входящими в сферические гнезда ползунов 42, или, иначе говоря, винты 41 связаны с ползунами 42 с помощью сферических шарниров. Ползуны 42 установлены в направляющих станины 1 с возможностью осевого возвратно-поступательного перемещения, причем ползун ведущего вала 2 своим верхним торцом взаимодействует с установленными в нижней части 21 клепальной головки подпрул иненным вертикальным щтоком 43, несущим клеймо, а каждый из двух ползунов дополнительных ведомых валов 13 снабжен поперечным Т-образным пазом, в который с возможностью возвратно-поступательного перемещения входит хвостовик одного из толкателей 32 инструментальных блоков 26. Ползуны 42 ведущего и ведомых валов расположены радиально по отношению друг к другу, при этом угол между осями ползунов дополнительных ведомых валов соответствует расчетному углу между осями заклепок, расположенных с противоположных сторон каждой ручки изделия 36. В нижней части клепальной головки соосно штоку 43 установлена подпружиненная опорная скоба 44. Механизм установки зак.тепок содержит водило 45, опирающееся своим роликом иа кулачок 46, жестко укрепленный на валу 2. Водило 45 установлено в клепальной головке с возможностью вертикального возвратно-поступательного перемещения и подпружинено к ее нижней части 21. На верхнем конце водила 45 фиксированно укреплен консольный палец 47, шарнирно связанный с радиальными рычагами 48, каждый из которых, в свою очередь, щарнирио связан с одним из пропущенных в отверстие верхней части 31 клепальной головки двухстержневых заталкивателей 49, расположенных соосно соответствующим отверстиям разжимных губок 39 двух инструментальных планок 30. Механизм установки заклепок связан с загрузочным бункером 23 посредством наклонного лотка 50, включающего две пары дорожек, огибающих с двух сторон выступ верхней части 31 клепальной головки и входящих внутрь полости изделия 36. Дорожки выполнены из вертикальных пластин 51, скрепленных в нижней части стяжными болтами и удерживаемых на постоянном расстоянии друг от друга распорными втулками 52. Это расстояние рассчитано на свободное прохождение стержня заклепки 53, потайная головка которой опирается на кромки соседних пластин 51. Каждая дорожка лотка снабжена выступающей над головками заклепок ограничительной планкой 54, закрепленной на одной из боковых пластин 51. В конце каждой из четырех дорожек непосредственно под соответствующим заталкивателем 49 установлен отсекатель 55, выполненный в виде П-образного и вилкообразного рычага, щарнирно закрепленного своей осыо-перемычкой 56 на верхней части 31 клепальной головки. На свободном конце оси 56 каждого отсекателя жестко укреплен подпружиненный поворотный рычаг 57, взаимодействующий с установленным на верхней части клепальной головки регулируемым упором 58. Расстояние между консольными участками отсекдтелей 55 равно расстоянию между пластинами 51 каждой дорожки загрузочного лотка 50, а верхние кромки отсекателей в исходном положении находятся на одном уровне с верхними кромками пластин 51. Таким образом,консольная частьотсекателей является продолжением дорожек пластинчатого загрузочного лотка. Длина консольного участка вилкообразного рычага отсекателя соответствует диаметру головки заклепки 53. Станок работает следующим образом. Сначала включают электродвигатель 3, в результате чего приводится во враидение через клиноременную передачу 4 шкив-маховик 5, а последний передает вращение зубчатой паре редуктора 6. Бункер 23 загружают заклепками, а затем легким покачиванием рамы 22 с секторами 24 заполняют заклепками дорожки наклонного загрузочного лотка 50, ричем заклейки 53 перемещаются по дорожам лотка под действием собственного веса. Па OHOpHoii скобе 44 устанавливают ручку зделия 36, которую вводят в зазор между той скобой и опорным выступом верхней части 31 клепальной головки. Для установки учки и изделия скобу 44, находящуюся под воздействием пружины, опускают вниз, наимая на нее рукой. После установки изделия до упора оператор нажимает ногой на пусковую педаль 10. при этом зубчатая рейка 9 перемещается вправо (см. фиг. 2), сжимая пружину и вращая втулку-шестерню 8, упор которой отходит в сторону и освобождает хвостовик поворотной щпонки 7, а затем педаль 10 отпускают, ii пружина зубчатой рейки 9 возвращает рейку, втулку 8 и педаль 10 в исходное положение. Повернувшись в продольном пазу вала 2, шпонка 7 входит в зацепление со ступицей постоянно вращающегося зубчатого колеса редуктора 6, в результате чего вал 2 начинает вращаться. В конце первого оборота вала 2 хвостовик поворотной шпонки 7 снова встуиает в контакт с выступо м-упором втулки 8 и, поворачивая шпонку / в исходное положение, выводит из зацепления ступицу зубчатого колеса редуктора 6 с ведущим валом 2. В случае, если педаль 10 не будет отпущена, хвостовик поворотной шпонки 7 вступает в контакт с другим выступом-упором втулки 8, и вращение вала 2 все равно прекращается. Таким образом, исключается сдваивание хода станка. Соверщая один оборот, ведущий вал 2 через зубчатое колесо 11 и шестерни 12 заставляет сделать по два оборота каждый из эксцентриковых дополнительных ведомых валов 13. Шатуны 40, сидящие на эксцентриковых концах валов 2 и 13, преобразуют их вращательное движение в возвратно-поступательное перемещение ползунов 42, при этом ползун, связанный с валом 2, соверщает один ход, а дополнительные ползуны, связанные с валами 13 - по два хода. Ползун ведущего вала 2 при ходе вверх воздействует на шток 43 и прижимает знаковую часть укрепленного на последнем клейме к поверхности изделия 36, оставляя на ней отпечаток товарного знака. При этом пружина штока 43 сжимается и создает усилие на опорной скобе 44, необходимое для удержания в фиксированном положении изделия 36 и его ручки в процессе пробивки отверстий и клепки, в частности при выходе пробивных пуансонов 33 из пробитых отверстий, а при обратном ходе ползуна возвращает шток 43 с клеймом в исходное положение. Ползуны 42 ведомых валов 13 при своем движении вверх перемещают в том же направлепии установленные на них толкатели 32 инструментальных блоков 26, и укрепленные на толкателях пуансоны 33 пробивают отверстия для заклепок одновременно в ручке корпусе изделия 36 (по два отверстия с

каждой CTOpoHi) ручки), проталкивая образующийся облой через матричные отверстия 37 в криволинейные каналы 38. По мере накопления в каналах 38 облоя последний иостепенио перемещается к торпу инструментальной нланки 30 на выброс. При обратном ходе ползунов 42 вместе с толкателями 32 пуансоны 33 вытаскиваются из пробитых отверстий.

В этот момент сидящий на ведущем валу 2 кулачок 14 начинает воздействовать своим криволинейным выступом на толкатель 15, который перемещается снизу вверх, изменяет положение системы рычагов 16, 18, 19 и 20, в результате чего траверса 25, несун ая инструментальные блоки 26, перемещается справа налево (по чертежу фиг. 2 и 3), и разжимные губки 39 каждой инструментальной планки устанавливаются своими коническими отверстиями напротив соответствующих заталкивателей 49. В процессе описанного перемещения пНСтрументальных блоков во вторую рабочую позицию их инструментальные планки 30 свободно скользят в направляющих верхней части 31 клепальной головки, корпуса 27 - в направляющих ее нижней части 21, а толкатели 32 - в Т-образных пазах ползунов 42.

В момент, когда разжимпые губки инструментальных планок оказываются напротив заталкивателей, перемещение траверсы 25 прекращается. Одновременно с этим поворачивается кулачок 46, в исходный момент удерживающий водило 45 в крайнем верхнем положении, последнее попадает во впадину кулачка и под воздействием пружины опускается вниз. Палец 47, воздействуя через рычаги 48 на заталкиватели 49, заставляет их нажать на головки соответствующих заклепок 53, находящихся в отсекателях 55 загрузочного лотка. Вилкообразные рычаги отсекателей поворачиваются вокруг своих осей 56 и опускаются вниз, позволяя стержневой части заклепок войти в отверстия разжимных губок 39. Укрепленные на концах осей 56 рычаги 57 также поворачиваются, отходя от упоров 58 и растягивая пружины, связывающие их с клепальной головкой. По мере входа в разжимные губки 39 головки заклепки последние расходятся в стороны, растягивая связывающий их эластичный элемент. После полного прохождения головки заклепки эластичный элемент вновь соединяет губки, центрируя их относительно упорных пластинок. Заталкиватели 49 вводят заклепки в пробитые отверстия ручек и корпуса изделия 36. Это происходит в тот момент, когда кулачок: 46, поворачиваясь далее, позволяет пружине опустить водило 45 в крайнее нижнее положение. В процессе ввода заклепок в пробитые отверстия изделия стержня заталкипатслей 49 служат ограничителями, удерживающими последующие заклепки на дорожках загрузочного лотка. Как только головка заклепки пройдет мимо вилкообразного отсекатоля, пружина БОЗБран,ает каждый отсекатель в исходное положение до соприкасания рычагов 57 с упором 58.

По окончании установки заклепок дальнейщим поворотом кулачка 46 водило 45 с пальцем 47, рычаги 48 и заталкиватели 49 также возвращаются в исходное положение, а кулачок 14 через толкатель 15 и связанную с ним рычажную систему снова перемещает траверсу 25 справа налево и тем самым переводит инструментальные блоки 26 на третью рабочую позицию, в которой вставленные заклепки плоскостями своих головок упираются в цилипдрическую поверхность опорного

участка инструментальных планок 30, а напротив стержней заклепок останавливаются сферические углубления расклепывающих пуансонов 34. Во время перемещения инструментальных

блоков рычажная система воздействует на рычаг 19, который поднимает вверх раму 22 загрузочного бункера 23. Укрепленные на раме секторы 24 проходят снизу вверх сквозь слой находящихся в бункере заклепок,

при этом некоторые из заклепок входят в желобок, выполненный на верхней части сектора, скользят по этому желобку и, пройдя через отверстие в передней стенке бункера, попадают на дорожки загрузочного лотка 50.

Здесь каждая заклепка 53 проваливается своей стержневой частью между боковыми пластинами 51 дорожки и, опираясь своей головкой на их верхние кромки, скользит под действием собственного веса по направлению

к клепальной головке.

Ползуны 42 ведомых дополнительных валов 13 соверщают свой второй ход вверх и воздействуют через толкатели 32 на расклепывающие пуансоны 34, углубления которых,

взаимодействуя с выступающими концами стержней заклепок, образуют на них головки полусферической формы. При этом подпружиненная прижимная пластина 35 обеспечивает надежность удерживания ручки изделия в фиксированном положении относительно его корпуса, так как в этот момент умепьщается усилие прижатия, создаваемое пружиной опорной скобы 44. Ползуны 42 при повторном обратном ходе возвращают толкатели 32 в исходное положение. После этого отключается привод вращения -ведущего вала 2, и изделие с приклепанной ручкой снимают со станка. Для осуществления следующего цикла изделие с новой ручкой устанавливают иа станке, повернув его на 180° по сравнению с предыдущим циклом, и те же операции повторяются в уже описанной последовательности.

Формула изобретения

1. Клепальный станок, содержащий смонтированные на станине приводной эксцентриковый вал, связанный шатунно-кривошипным 65 механизмом с ползуном, и инструментальные

блоки клепальной головки, взаимодействующие через рычажно-кулачковую систему с эксцентриковым валом, а также загрузочньп бункер и механизм установки заклепок в виде разжимных губок и связанного с бункером наклонного пластинчатого лотка с отсекателями, отличающийся тем, что, с целью обеспечения сборки клепкой ручек с полыми цилиндрическими корпусными изделиями с одновременной пробивкой отверстий под заклепки и клеймением изделий и повышения производительности, он снабжен шарнирно закрепленными на станине симметрично по обе стороны приводного вала двумя дополнительными валами, находяии-ьмися в зацепленпи с приводным валом при передаточном отношении 2: 1, и связанными с ними шатунно-кривошипными механизмами ползунами, а также клеймом с поднр жиненным штоком, смонтированным на станине и взапмодействующим с ползуном ириводного вала, при этом каждый инструментальный блок выполнен в виде установленного на клепальной головке подвижного корпуса и расположенного в нем подвижного толкателя с пробивными и расклепывающим пуансонами, связанного с ползуном дополнительного вала, а также соединенной с корпусом инструментальной планки с выполненными в ней соосно пробивным пуансонам матричными отверстиями, соединенными с отверстия ми каналами для отвода облоя и гнездами с размещенными в них разжимными губками механизма установки заклепок.

2. Станок по п. 1, отличаю щ и и с я тем, что отсекатель выполнен в виде шарнирно установленного на клепальной головке подпружиненного вилкообразного рычага, паз которого соответствует пазу пластинчатого лотка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Устройство для клепки | 1985 |

|

SU1297980A1 |

| Станок для сборки деталей и клепки | 1974 |

|

SU519266A1 |

| Полуавтоматический клепальный станок | 1977 |

|

SU685406A1 |

| Устройство для сборки | 1979 |

|

SU846049A1 |

| Станок для клепки накладок к тормозным колодкам | 1981 |

|

SU1034827A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| Способ изготовления полупустотелых и пустотелых заклепок из проволоки | 1961 |

|

SU147903A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1985 |

|

SU1317570A1 |

U2

tzФш I

9 it

It)

«

78 30

:$ :;::f: ::f: :

Авторы

Даты

1976-08-30—Публикация

1975-02-25—Подача