Изобретение относится к способу получения олефниовых углеводородов.

Известен способ получения олефииов пиролизом углеводородов в трубчатой печи при температуре 750-900°С, давлении 1-3 атм, времени пребывания углеводородов в зоне реакции 0,3-1,5 сек.

Недостатком известного способа является трудность регулировки подогреваемой поверхности, повышеьшые затраты тепла на конденсацию водяного пара.

С целью устранения указанных недостатков предложено процесс вести при давлении 2-8 атм, желательно 3-5 атм, температуре на входе 550-650, на выходе - 760-880°С.

Установлено, что при соответствующих условиях протекания реакции повышение давления на выходе до 8 атм не оказывает отрицательного воздействия на образование олефинов, и выходы продукта по способам, применяемым при почти атмосферном давлении на выходе, могут быть достигнуты также и при повышенном давлении на выходе.

Появляющиеся во время пиролиза газы могут быть использованы для разделения олефииов, .что позволяет сэкономить большие затраты на энергию и инвестиционные затраты на все устройство при применении повышенного давления на выходе.

Следующим преимуществом изобретения является то, что под воздействием повышенного давлеиия на выходе зиачительиая часть находящегося в продукте реакции водяного пара может коиденсироваться ири температуре выше 100°С, в результате чего затраты тепла значительно уменьшаются и экономичность способа по отношению к известным улучшается.

Под влиянием повышенного давления на выходе ири одновременном увеличеинн подвода тепла длину отдельных труб в зоне реакции можно выбирать значительно короче, в результате этого падение давления во время разложения молсет значительно уменьшиться. При повышенном давлении на вы.чоде падение давления в зоне распада составляет только 20-40% ладення давлення пиролизиых труб обыкновенных известных печей.

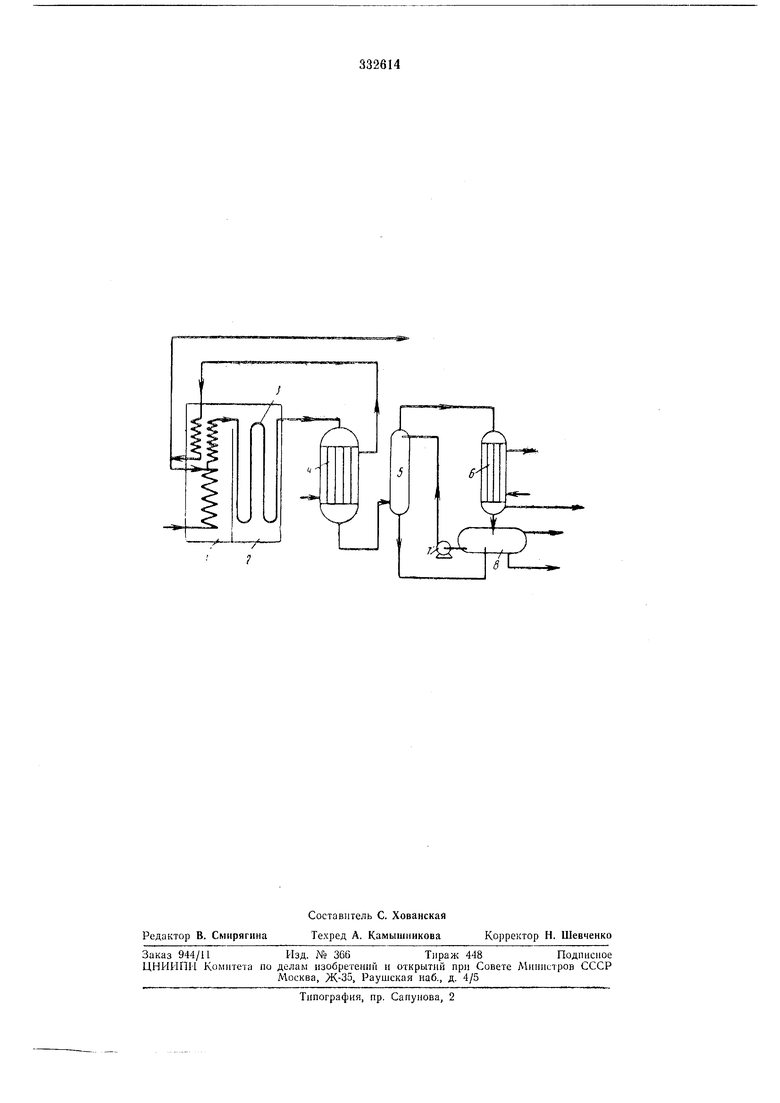

Благодаря влиянию повышеииого давления на выходе может не только уменьшаться иеобходимая длина реакционной трубы, нричем в значительной мере, но в соответствии с этим оказывается достаточным для подогрева трубы также меньшее количество горелок, что уирощает регулировку изменяющейся по длине трубы загрузки подогреваемой пове).ности. По предлагаемому способу небольшое изменение давления па выходе обеспечивает достаточно хорошую возможность для регулировки процесса, а именно простым способом регулировать время прохождения реакции, которое является определенным для выхода олефиноБ, а также при постоянной подаче материалов изменение давления иа выходе. Согласно изобретению состав -продукта реакции и выход отдельных олефинов зависит от температуры и от времени протекания реакции. Для того чтобы получить больший выход этилена, необходимо повысить температуру расщепления и одновременно уменьшить время протекания реакции. Из этого вытекает, что во время пиролиза протекают эндотермические реакции и могут быть достш нуты большие выходы этилеиа только путем существенного увеличения подвода тепла. Это достигается, с одной стороны, в зоне распада путем ступенчатого уменьшения диаметра отдельных пиролнзных труб между входом и выходом, с другой стороны, путем увеличения загрузки подогреваемых поверхностей или во всей зоне или в зонах с различными диаметрами, т. е. путем большей средней загрузки подогреваемых поверхностей. Способ поясняется чертежом. Трубная печь состоит из одной или нескольких зон 1 предварительного подогрева и из одной или несколькпх зон 2 распада. От обычно выполнеппых зон предварительного подогрева, где подводимый материал и водяной пар перегреваются выходящими из зоны расцепления дымовыми газами до температуры 550-650°С, попадает смесь из сырьевого материала и водяного пара в трубу 3 для расндеплепия, расположепную в зоне расщепления, и состоящую из одной или нескольких труб. Преимущественно вертикально располол енную трубу или трубы закрепляю г сверху или снизу снаружи подогреваемой печной камеры и их молсно вынимать в противоположном нанравлении. Трубы с помощью приваренного отрезка трубы к обоим концам подсоединять более целесообразпо-носледовательно в ряд. Вынолнепный таким образом участок труб является единой трубой для расцепления. Один конец которой соединен с предварительно -подогреваемой зоной, а другой соединен сиарулси печи с так называедмым охлаждающим аппаратом 4, обеспечивающим быстрое охлалсдение, В зоне распада можно устанавливать несколько труб для расщепления в виде параллельных прядей. Для того чтобы обеспечить равномерное облучение поверхностей труб, трубы для расщепления располагают между двумя противоположно установленными рядами горелок неэкранизироваиные. С помощью горелок изменять величнну нагрузки подогреваемой поверхности в пределах границ мощностей этих горелок в зависимости от лселания. Для того чтобы достигнуть больших изменений в нагрузке подогреваемых поверхностей, применяют горелки с различными мощностями в соответствии с различными нагрузками подогреваемых поверхностей (удельная тепловая нагрузка). Для подогрева горелки молсно использовать все горячие газы, которые обеспечивают во время сгораиия температуру, необходимую для достижения л елаемой нагрузки подогреваемой поверхности, т. е. содерлсат инертные компоненты только в небольших количествах. Для подогревания преимуществещю можно использовать остаточные газы из устройства для разделенпя газов при производстве олефипов. Если охлалсдающпй аппарат 4 выполнен как устройство для производства пара, то во время охлаждения получать пар в знач1;гельном количестве. Выходящие из устройства для производства пара продукты реакщп охлалсдают в сатураторе 5 в противотоке впускаемой горячей воды почги до температуры коидеисацпн, в то время как значительная часть горячей воды испаряется. 3 1ачительпая часть водяного пара в смеси конденсируется при температуре свыше 100°С в теплообмепнике 6, в результате чего его теплосодерл аиие молсно выгодио использовать. Насос 7 подает горячую воду в сатуратор от отстойпой цистерны 8. Вместе с циркулирующей в избытке в сатураторе горячей водой с водяным паром, копдепсировапны: в теплообменнике 6, попадает в отстойную цистерну S часть Лчндкого продукта реакции. В цистерне 8 после отстапвания копдепсированной воды выступают отдельно лспдкие продукты. Появляюндаяся реакционная смесь попадает после дальнейшего охлаждения, разделения л идкости и компрессии в приспособление для разделения газа. Пример 1. В опытной трубной печи, Б которой в зоне раси.1,епления установлены вертикально и подсоединенные параллельно трубы для расп епленпя с внутреинпм дпаметром 50 мм вводят в калсдую трубу 320 кг фракции бензина и 160 кг водяного пара, имеюп1.его температуру кипения в дпаназоне 40-160°С, в 1 час. Перегретую до температуры 600°С смесь пз бензина и водяного пара подают в трубу для расщепленпя, из которой она после прохождения по трубе в течение 0,7 сек выступает при температуре 800°С. Если давление иа выходе продукта расщепления устанавливается на уровне 1,3 атм, то для достилсения максимального выхода этилена необходима длина отдельных трубок для раснада соответственно 57 м, а -надение давления в зоне распада 1 атм. Для подогреванпя трубок для распада служат распололсенные в два ряда 57 горелок. Горелки распололсепы по обепм сторонам трубок напротив друг друга так, что вдоль поверхности

всзлгожности равномерным. Нагрузка подогреваемой поверхности уменьшается от входа до выхода трубки для распада от 26 000 ккал до 17000 ккал на 1 .

Выход продукта (в % от веса введенного бензина)

Водород1,02

Метан17,10

Этан4,80

Этилен29,60

Бутадиен4,70

Пентены2,50

Гексены1,90

Циклопентен+и.нклопентадиен0,70

Пропан0,60

Пропилен15,90

Бутан0,50

Бутилен4,45

Гептены0,73

Бензол4,65

Толуол1,25

Ко нденсат+потери9,60

Пример 2. Приведенные в примере 1 количества и состав смеси из бензина и водяного пара расщепляют в опытной печи, в трубе для расщепления, имеющер впутрепиий диаметр 50 мм - в диапазоне температур 600 и 800°С; но давление на выходе расщепляемого продукта увеличпвается до 4,3 атм, а длину трубы уменьшают до 27 м. Состав полученного таким образом продукта согласуется со значениями, приведенными в примере 1, в пределах точности измерений. Вследствие иовышеиного давления па выходе уменьшается падение давления в период распада на 0,25 атм и применяется только два ряда горелок по 27 штук. Нагрузка на нагреваемую поверхность изменяется от входа до выхода в пределах мелсду 50000 и 40000 ккал 1 М/час.

и р п м е р 3. В зоне расщепления трубной печи применяют трубу длиной 9 м с внутренним диаметром 68 мм и трубу для расш.епления длииой 17 м, подсоединенную последовательно, с внутренним диаметром 50 Л1М. В течение 1 час вводится смесь в составе 610 кг бензина и 305 кг водяного пара при темиературе 600°С. Далее устанавливают давление па выходе продукта расщепления 4,3 атм. С нагрузкой на подогреваемую поверхность вдоль трубы наибольшего диаметра в пределах между 120000 и 75000 ккал на 1 м-/час и вдоль трубы меньшего диаметра в пределах между 11 000 и 60 000 ккал выход продукта при продолЖ1гтельиости реакции 0,5 сек и при выходной температуре 850°С будет следуюш.нм (в % от веса введенного бензина): Водород0,98

Метан16,80

Этан4,40

Этилен32,90

Пропан0,60

Пропилен15,25

Бутан1,05

Бутилен4,10

Бутадиен4,90

Пентены1,14

Гексены2,15

Циклопентен-f циклопентадиен0,40

Гептены0,63

Бензон4,70

Толуол1,10

Конденсат-|--потери8,90

Для наревання трубы для расщепления служат два ряда горелок но 52 штуки, установленпые вдоль трубы наиротив друг друга. Падение давления в зоне расщепления равно 0,6 аг.и. Путед уменьшеиия или увеличения давления иа выходе на 0,1 атм имеет расщепляемый материал большее или меньшее время прохождения в зоне реакции, в результате чего выход этилена в обоих случаях уменьшается.

Пред м е т ii 3 о б р е т е и и я

Способ получения олефпнов путем пиролиза углеводородов при повышеппой температуре и давлепии, времени нребывания в зоне реакции 0,,5 сек, отличающийся тем, что, с целью уменьшения энергозатрат, процесс ведут ири давлении 2-8 атм, желательно 3-5 атм, температуре на входе 550-650 и на выходе 760-880С.

.

,k

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1972 |

|

SU357748A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2- | 1971 |

|

SU289585A1 |

| СПОСОБ ВЫДЕЛЕНИЯ L-МЕНТОЛА ИЗ ЭФИРНОГО МАСЛА | 1972 |

|

SU345670A1 |

| СПОСОБ ПОЛУЧЕНИЯ D-ГЛЮКОФУРАНОЗИДОВ | 1972 |

|

SU357713A1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА | 1971 |

|

SU296326A1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU383318A1 |

| УСТРОЙСТВО для ОТПАЙКИ СТЕКЛЯННЫХ ШТЕНГЕЛЕЙ | 1971 |

|

SU301009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 7-МЕТИЛ-1,8 НАФТИРИДИН-4-ОН-З-КАРБОНОВОЙ КИСЛОТЫ12 | 1972 |

|

SU340169A1 |

| ЗЕРНОХРАНИЛИЩЕ | 1971 |

|

SU308549A1 |

| УСТРОЙСТВО для ПЕРИОДИЧЕСКОЙ ДОБЫЧИ НЕФТИ ИЗ НЕФТЯНЫХ СКВАЖИН ПУТЕМ ЗАКАЧКИ ГАЗА | 1972 |

|

SU358863A1 |

Авторы

Даты

1972-01-01—Публикация