Изобретение ютвосится к области исследоваззи:я механич.ескш-х свойств металлов, в частности к способу .олределения характеристики зарождения и скорости распространения хрупких трещин.

Известен способ определения характеристик зарождения и скорости распространения трещин в листовом металле, заключающийся в в том, что на поверхности плоского образца, в направлении возможного распространения трещин, располагают чувствительные пьезокерамические датчики, нагружают образец и о зарождения и скорости распространения трещин судят по стреле прогиба, рассчитываемой по расположению импульсов на осциллограмме.

Недостатком известного способа является то, что он не обеспечивает регистрацию стадии, предшествующей образованию трещин, а также, контроль за процессом их накопления.

Цель предлагаемого изобретения - разработка способа определения характеристики зарождения и скорости распространения хрупких трещин в металлах, позволяющего определить момент образования отдельных микродефектов и контролировать процесс их накопления.

Это достигается путем записи частотно-амплитудного спектра эмиссии звукового давления и упруго-пластических волн, вызванной

зарождением микродефектов, и установки частотных и амплитудных значений сигналов, по которым определяют сопротивление металла разрущению и скорость распространения трещин.

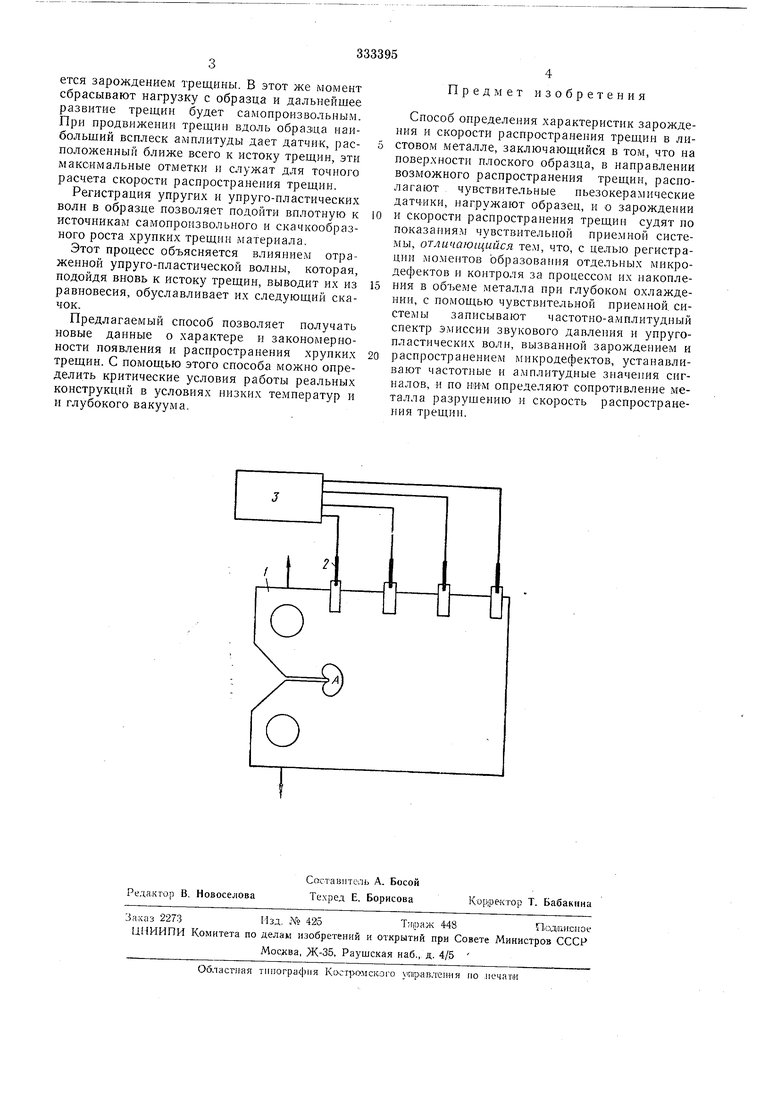

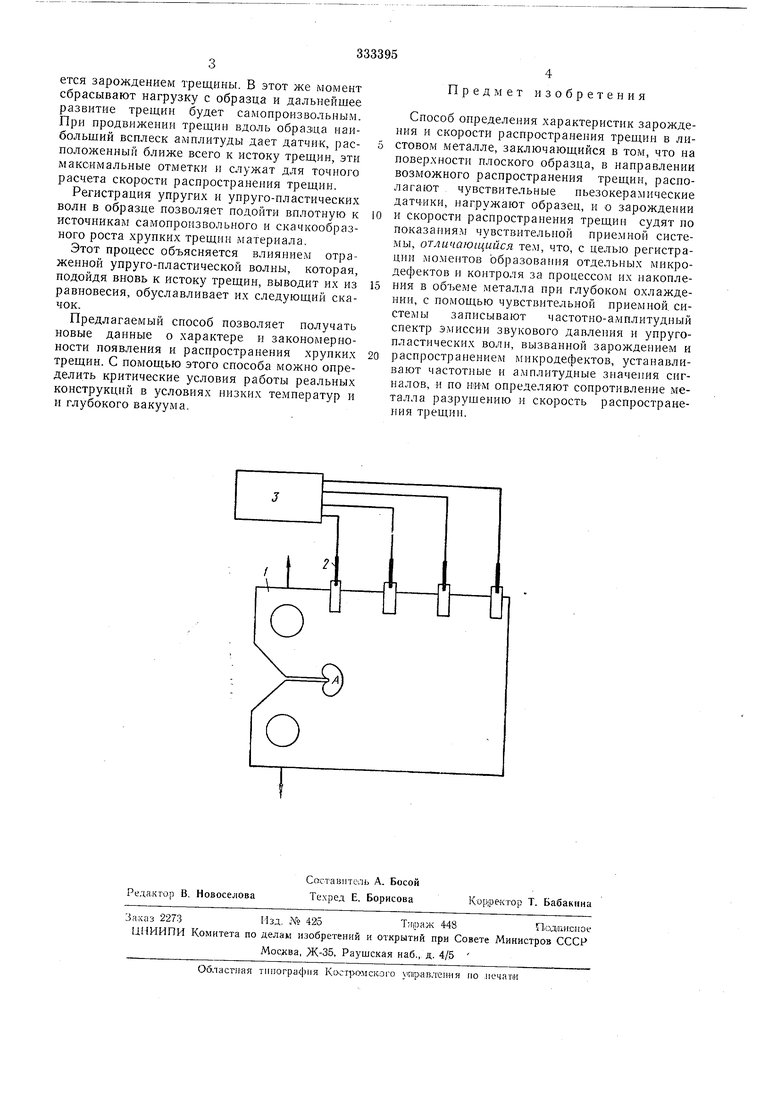

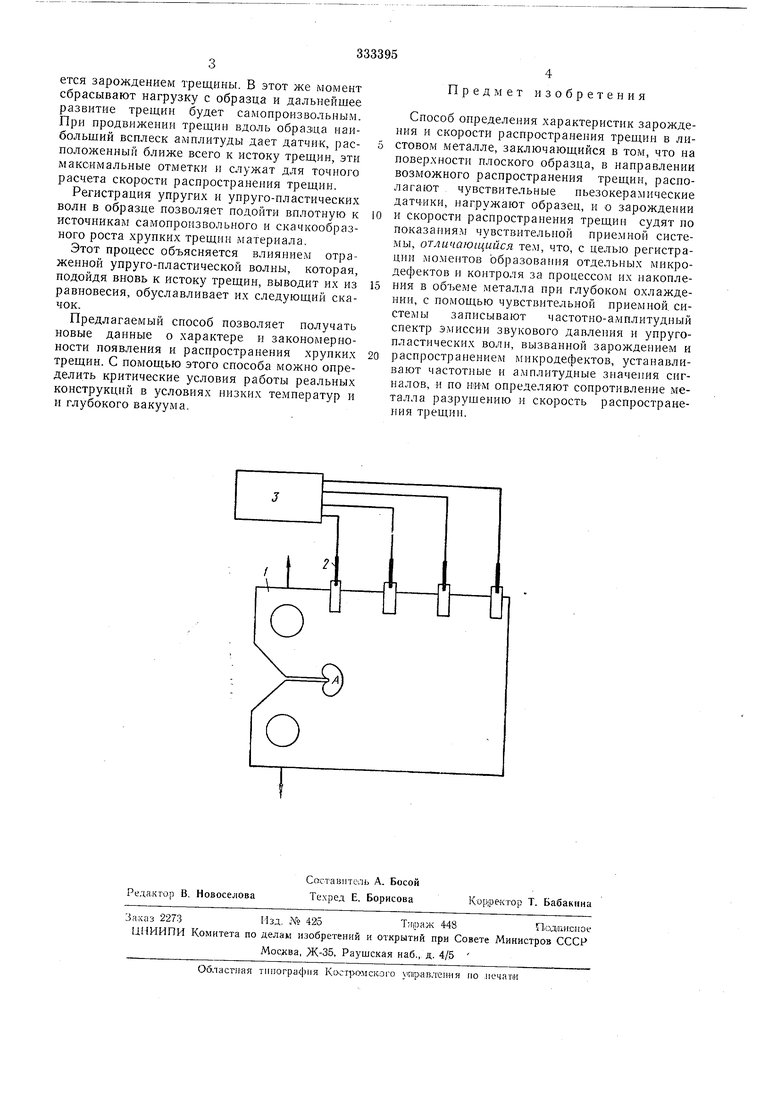

Предлагаемый способ поясняется чертежом. Предлагаемый способ осуществляется следующим образом.

На образец /, выполненный с надрезом,укрепляют на некотором расстоянии от линии возможного распространения трещин пьезокерамические датчики 2, которые связаны с регистрирующим прибором 3. Образец располагают в вакуумной камере и прикладывают к

нему внешнюю растягивающую силу. По мере повыщения нагрузки в зоне А, которая является инициатором трещин, так как в этом месте накапливается наибольшая упругая энергия, будет возрастать степень пластических деформаций, вызывающих появление микротрещины.

Зарождение первой микротрещины генерирует звуковой импульс, вызывающий упругую волну, которая улавливается всеми пьезокерамическими датчиками, регистрируется на осциллографе и снимается на кинопленку. Такая же картина происходит при появлении второй, третьей и т. д. микротрещин. При слиянии микротрещин в макротрещину мы получаем сигется зарождением трещины. В этот же момент сбрасывают нагрузку с образца и дальнейшее развитие трещин будет самопроизвольным. При продвижении трещин вдоль образща иаибольший всплеск амплитуды дает датчик, расположенный ближе всего к истоку трещин, эти максимальные отметки и служат для точного расчета скорости распространения трещин.

Регистрация упругих и упруго-пластических волн в образце позволяет подойти вплотную к источникам самопроизвольного и скачкообразного роста хрупких трещин материала.

Этот процесс объясняется влияние.м отраженной упруго-пластической волны, которая, подойдя вновь к истоку трещии, выводит их из равновесия, обуславливает их следующий скачок.

Предлагаемый способ позволяет получать новые данные о характере н закономерноности появления и распространения хрупких трещин. С помощью этого способа можно определить критические условия работы реальных конструкций в условиях низких температур и и глубокого вакуума.

Предмет изобретения

Способ определения характеристик зарождения и скорости распростраиеиия трещин в листовом металле, заключающийся в том, что на поверхности плоского образца, в направлении возможного распространения трещин, располагают чувствительные иьезокерамические датч:ики, нагружают образец, и о зарождении

и скорости распространения трещин судят по показаниям чувствительиой прие.мной системы, отличающийся тем, что, с целью регистрации моментов образования отдельных микродефектов и контроля за процессом их накоплеНИИ в объеме металла при глубоком охлаждении, с помощью чувствительной приемной, системы записывают частотно-амплитудный спектр эмиссии звукового давления и упругопластических волн, вызванной зарождением и

распространением микродефектов, устанавливают частотные н амплитудные значения сигналов, и по ним определяют сопротивление металла разрушению и скорость распространения трещии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| Способ определения траектории развития трещины в хрупких материалах | 1989 |

|

SU1709181A1 |

| Способ контроля трещинообразования | 1990 |

|

SU1748051A1 |

| ДИСТАНЦИОННЫЙ СПОСОБ РАННЕГО ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЙ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2624995C2 |

| Способ определения свойств покрытий | 1988 |

|

SU1610368A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| Способ определения содержания хрупких минералов в рудах | 1987 |

|

SU1631411A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВАХ | 2015 |

|

RU2618760C1 |

| БЕСКОНТАКТНЫЙ ЭЛЕКТРОМАГНИТНЫЙ МЕТОД ДИАГНОСТИКИ ПОВРЕЖДАЕМОСТИ ДЕФОРМИРУЕМЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ В УСЛОВИЯХ ОБЛЕДЕНЕНИЯ | 2013 |

|

RU2536776C1 |

Авторы

Даты

1972-01-01—Публикация