(54) СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОН-2-КЕТО-L -ГУЛОНОБОЙ КИСЛОТЫ

Изобретение касаетсй получения диадето1 -2-кето-Ь-гулоновой кислоты, являг;ЮЩеЙСЯ промежуточным продуктом в СИ№;тезе аскорбиновой кислоты.

Известно несколько способов получи:ния диацетон-2-кето-L-гулоновой кислоты I из диацетонх-L -сорбозы с применением различных окислителей. Так, окисление диI ацетон-L-сорбоаы маргандевокислым ка|Лием имеет следующие недостатки:

: а) длительность процесса получения гидрата диацетон-2-кето L-гулрнрвой кйсг ;лоты ( 28 час);

б) недостаточно высокая объемная скорость процесса окисления диадето -L- :ор:бозы-2ОО л/час;

j в) сложность технологической схемы, включающей такие трудоемкие операции, как разложение избытка маргашхевокисло;ГО калия в конце окисления, промывку

осадка двуокиси марганца горячей водой, ручную выгрузку осадка из нутч -фильтров;

д) .недостаточно высокий выход целе- jBoro продукта |вследствив высокого содержания диадето1 -Ь-сорбозы в окислен;ном растворе (2 г/л), больших механи;ческих потерь продукта при обработке iосадка на нутч-фильтрах, I Окисление диацетон-ь-сорбозы гипоjхлоритом натрия, которое ведут в щелоч:ной среде при температуре не выше 10О С в присутствии сернокислого никеля с последующим разделением жидкой и твердой фаз и выделением из жидкой фазы целевой кислоты.(см. табл. 1 и2), имеет следующи недостатки.

j а) длительность процесса получения I гидрата диацето -2-кет« -L-гулоновой i кислоты - 2О час;

б) недостаточно высокая объемная Iскорость процесса окисления диадетон-Ь -сорбозы- 350 л/час;

; в) невысокая объемная скорость процес ica разделения жидкой и твердой фаз окисленного продукта (cKojpocTb фильтрации на единицу фильтрующей поверхности) 200 л/час;. ;

г)сложность технологической схемы из-за низкой скорости разделения жидкой

и твердой фаз (окисленный продукт необходимо отстаивать перед фильтрацией). Кроме того, в процессе окисления иэ-за нестабильности щелочного режима, возможны резкие температурные кЪлебания, сопровождающиеся вспениванием и выбросами реакционной массы;

д)недостаточно высокий выход целевого продукта (93% от теории);

в) значительный расход гипохлорита натрия, сернокислого никеля.

С целью повьпиенйя срйеКтивноЬтй окисл« - ния, сокращения времени процесса, упрощения технологической схемы увеличения cKqpoсти разделения жидкой и твердой фаз окиоленного продукта, повыщения выхода целевого продукта и сокращения расхода сырья предлагается способ получения диацетов-2-кето- L .-ГУлоно)вой кислоты, по которому окисление гипохлоритами проводят при содерж нии щелочи в реакционной массе 1О-2О г/л. Для окисления используют растворы гипохлоритов с содержанием активного хлора 75-180 г/л и щелочи 25-60 г/л т.е. обеспечиваются соотнощения содержания активного хлора и щелочи в растворах гипохпоритов 3:1 . В качестве наиболее целесообразных окислителей следует отметить гипохлорит кальция и хлорную известь Катализатор-сернокислый никель - берут в количествах, не превышающих 1% к весу диадето - L-сорбозы.

Предлагаемый способ имеет следуюцще преимущества по сравнению со способами получения гидрата диацетон 2-кето L -гуло-f новой кислоты путем окисления диацетойL-сорбозы марганцевокислым калием:

а)продолжительность процесса получения гидрата диацетон-2-кето-1-гулоновой кислоты сохсращается в 2 раза;

б)скорость окисления увеличивается в 4,0-4,5 раза;

в)скорсють разделения жидкой и твердой фаз окисленного продукта увеличивается в 2-3 раза;

г)упрощается технологическая схема;

д)количество осадка (отход производства) уменьшается 4О-50 раз;

е)выход гидрата диацвто -2-кето-Ь- гулоновой кислоты увеличивается в среднем на 1-2%..

Предлагаемый способ имеет следующие преимущества по сравнению с известным способом получения гидрата диацетон-2-кето- L -гулопоБОй кислоты путем окисления диацетон-1,сорбоэы гипохлоритом натрия:

1.Продолжительность процесса получения гидрата диацетон-2-кето- L -гулоновой кислоты сокращается примерно в 1,5 раза;

2.Скорость окисления увеличивается ;примерно в 2,5 раза;

3.Скорость разделения жидкой и твердой фаз окисленного продукта увеличивается в 1О-15 раз;

4.Количество осадка (этход произ0водства) уменьшается в 2,0-2,5 раза;

5.Выход гидрата диацетон-2-кетоi. -гулоновой кислоты увеличивается в среднем на 3%;

6.Расход катализатора - сернок«юло

5 го никеля - сокращается в 2 раза;

7.Расход активного хлора, а следовательно, и гипохлоритов на 1 кг диаце-тон-Ь -сорбозы сокращается примерно на 4О%;

0

8.Упрощается технологическая схема;

9.Обеспечивается стабильность процесса без резких температурных колебаний, без вспенивания. Полностью исклю5чаются выбросы реакционной массы.

Пример 1. Окисление с использованием гипохлорита кальция.

В ксшбу загружают 210 г шпохлорита

0 кальция, 50О мл воды, 9О мл 42 Ь-ного раствора едкого натра. Массу перемещивают 30 мин и отстаивают 1 час. Раствор гипохлорита кальция, отделенный декантацией от осадка гидроокиси каль5ция и других примесей, содержит 12О180 г/л активного хлора и 40-БО г/л щелочи.

В колбу вносят 2ОО мл раствора, содержащего 4О,0 г чистой диацето№-Ь-сорбозы, 2,0 г едкого натра, О,2 г сернокислого никеля. Массу нагревают до тел пературы 65 С и в нее тонкой струей при перемещивании вливают раствор гипо.хлорита кальция в количестве 15О-24Омл (в течение 1О-15 мин. При этом автоматически устанавливается щелочность в пределах 1О-2О г/л.

Через 15-10 мин после начала окисле-; ния дополнительно вводят 0,2 г сернокислого никеля и процесс ведут при 6510О С. Окисленный раствор после отде- i ления фильтрацией окиси никеля направля-i ют на выделение из него соляной кислоты диацетон 2 -кетс - L -гулоновой кислоты в виде гидрата по принятой в производ:Стве технологии.

тического. Чистота полученного продукта 98,0-99,0, зольность 0,12-0,14%,

Пример 2. Окисление с использованием гипохлорита натрия. .

В колбу загружают 20О Nm раствора, (содержащего 40,0 г чистой диацетон- L (-сорбозы, 2,0 г чистого едкого натра, ;6|2 г сернокислого никеля. Массунатре: вают до 65 С и в нее тонкой струей ;при перемешивании вливают 150-240 мл 1гипохлорита натрия с содержанием 120ИвО г/л активного хлора и 40-60 г/л ,:щелочи в течение 10-15 мин. При этом автоматически устанбшливается щелоч-i юсть в пределах 10-2О г/л,

Через 5-10 мин после начала окисле |Ния дополнительно вводят 0,2 г сернокислго никеля и процесс ведут при 65-100 0. Окислелный раствор после отделения фильтрацией окиси никеля направляют на выде;ление из него соляной кислотой диацетон-г2- кето-L -гулоновой кислоты по принятой :в производстве технологии.

Получают в г реднем 40,8 г диацетон-. :-2-кето-Ь гулоновой кислоты, что соответ-Hi |ствует выходу около 96,8% от теоретичес|кого. Чистота получения продукта 98,О99,0%, зольность 0,10-0,14%.

Пример 3. Окисление, с использованием хлорной извести .

В колбу загружают 350 г хлорной иэвести, 75О мл воды, 20О мл 42%-ного раствора едкого натра, массу перемешиваю ЗО мин и отстаивают 1 час. Раствор, от:деленный декалтацией от осадка гидрооки|СИ кальция и других примесей, содержит 175-90 г/л активного хлора и 25-30 г/л щелочи.

В колбу вносят 2ОО мл раствора, со,Держащего 40,0 г чистой диацетон-(-сор|бозы, 2,0 г едкого натра, 0,2 г серноIкислого никеля. .Массу нагревают до 65 °С |И в нее тонкой струей при перемешивании :вливают в течение 2О-ЗО мин 31О-370мп jpacTBOpa хлорной извести. При этом авто. , матическн устанавливается щелочность среды в пределах, 10-2О г/л.

Через 10-15 мин после начала окисле;ния дополнительно вводят 0,2 г сернокис|лого никеля и процесс- ведут при 65-90°С. Юкисленный раствор после отделения фил1у|трацией окиси никеля направляют на выдё ление из него соляной кислотой диацетоы/- 2-KeTo-L-гулоновой кислоты в виде гидра|та по принятсхй в производстве технологии.,,

Получают 4О,54 г диацетон-2-кет1 -1. |-гулоновой кислоты, что соответствует |выходу около 96,2% от теории,. Чистота полученного продукта 98,0-99,0, зольность 0,15%.

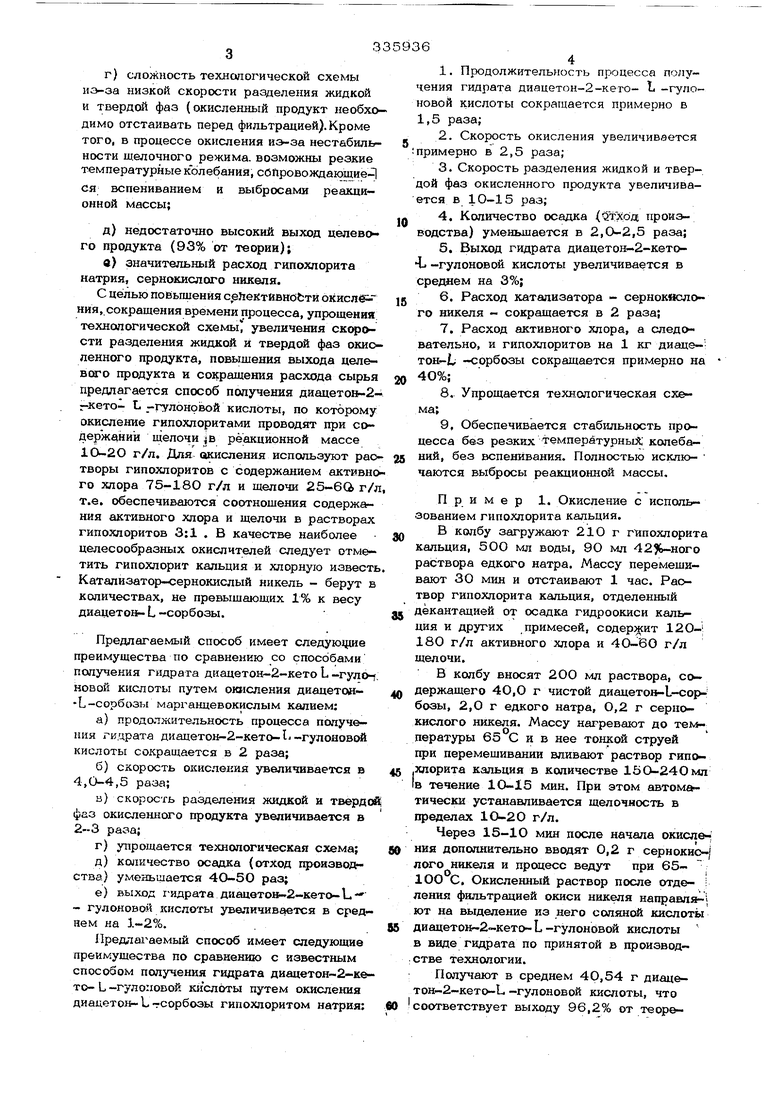

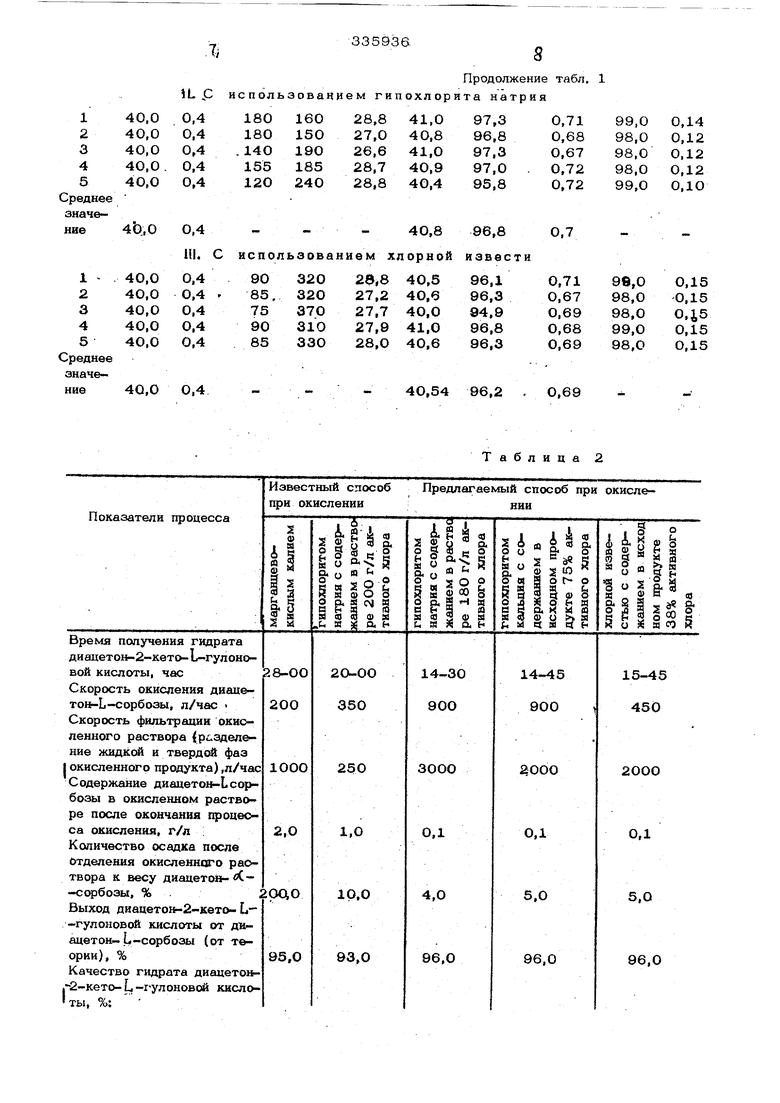

В табл. 1 приведены результаты полу|чения диацетон-2-кето-L-гулоновой кислсн |ты путем окисления диацетон-Ъ -сорбозы ;гипохлоритами, в табл. 2 - сравнительные данные получения гидрата диацетон-2-кётоС L -гулоновой кислоты различными способами.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окисления диацетон-l-сорбозы | 1956 |

|

SU106842A1 |

| Способ автоматического управления процессом окисления диацетон-L-сорбозы | 1980 |

|

SU941338A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОН-2-КЕТО- L-ГУЛОНОВОЙ КИСЛОТЫ | 1972 |

|

SU327158A1 |

| Способ получения диацетон -2-кето -гулоновой кислоты | 1976 |

|

SU701996A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОН-2-КЕТО-1-ГУЛОНОВОЙ | 1973 |

|

SU382603A1 |

| Способ автоматического управления процессом окисления диацетон-1-сорбозы | 1976 |

|

SU566811A1 |

| Способ каталитического окисления диацетон-l-сорбозы | 1960 |

|

SU137913A1 |

| Д. И. Менделеева | 1969 |

|

SU255235A1 |

| Способ автоматического управления процессом окисления диацетон- @ -сорбозы | 1982 |

|

SU1060604A2 |

| СПОСОБ ОБРАБОТКИ РЕАКЦИОННОЙ МАССЫ В ПРОЦЕССЕ АЦЕТОНИРОВАНИЯ СОРБОЗЫ | 1997 |

|

RU2121479C1 |

использованием 16028,0 15527,9 16О28,8 гипохлорита ка 40.495,8 40.596,1 40.696,3 40,4 95,8 40,8 96,8 я 0,6999,0О,12 0,6998,ОО,12 О,7198.00,12 О ,6898,00,14 0,6899,00,14

L p использованием гипохлорита натрия 111. С 40,00,4 4О,00,4 40,00,4 40,0О,4 40,00,4 Среднее эначе- 40,0 О,4 ние

Продолжение табл. 1

Таблица 2 орной извести 40,54 96,2

Авторы

Даты

1976-03-25—Публикация

1969-07-07—Подача