Способы электроэрозионной обработки металлов широко известны.

Основное назначение жидкости при электроэрозионной обработке - удаление металла из зоны обработки, охлаждение электродов и повышение электрической прочности межэлектродного промежутка. В качестве рабочей жидкости используется минеральное масло или керосин.

Известны также комбинированные методы обработки металлов, сочетающие электрическую и химико-механическую обработку.

В известных зарубежных электроискровых установках особое внимание уделяется состоянию межэлектродной среды, которая, непрерывно циркулируя, оч«ш,ается от продуктов эрозии электродов и распадамежэлектродной среды. Цикл рабочей среды при этом следующий: чистый керосин нагнетается в межэлектродное пространство, выводится в систему отстойников, проходит тонкую очистку, охлаждается и вновь нагнетается в межэлектродную среду.

Предлагаемый способ электроэрозионной обработки отличается от известных тем, что обработку ведут в многослойной рабочей среде из двух или более несмешивающихся жидкостей с различными удельными весами, а для удаления продуктов эрозии из зоны обработки и охлаждения рабочей среды «спользуют жидкость с большим по отношению к другим комHOHeHtaM удельным весом, например воду, подаваемую на поверхность рабочей среды и пропускаемую через зону обработки. Это отличие позволяет интенсифицировать процесс обработки.

Второе отличие предлагаемого способа соСТ01ИТ в том, что обработка осуществляется в пограничной зоне между слоями рабочей среды. Это позволяет сократить расход масла и уменьшить износ электрода-инструмента.

Третья особенность-введение в охлаждающую жидкость коагулирующих веществ и щелочных растворов, уменьшающих поверхноствое натяжение жидкости с меньшим удельным весом. Это позволяет значительно улучшить условия удаления из зоны обработки частиц продуктов эрозии различных размеров.

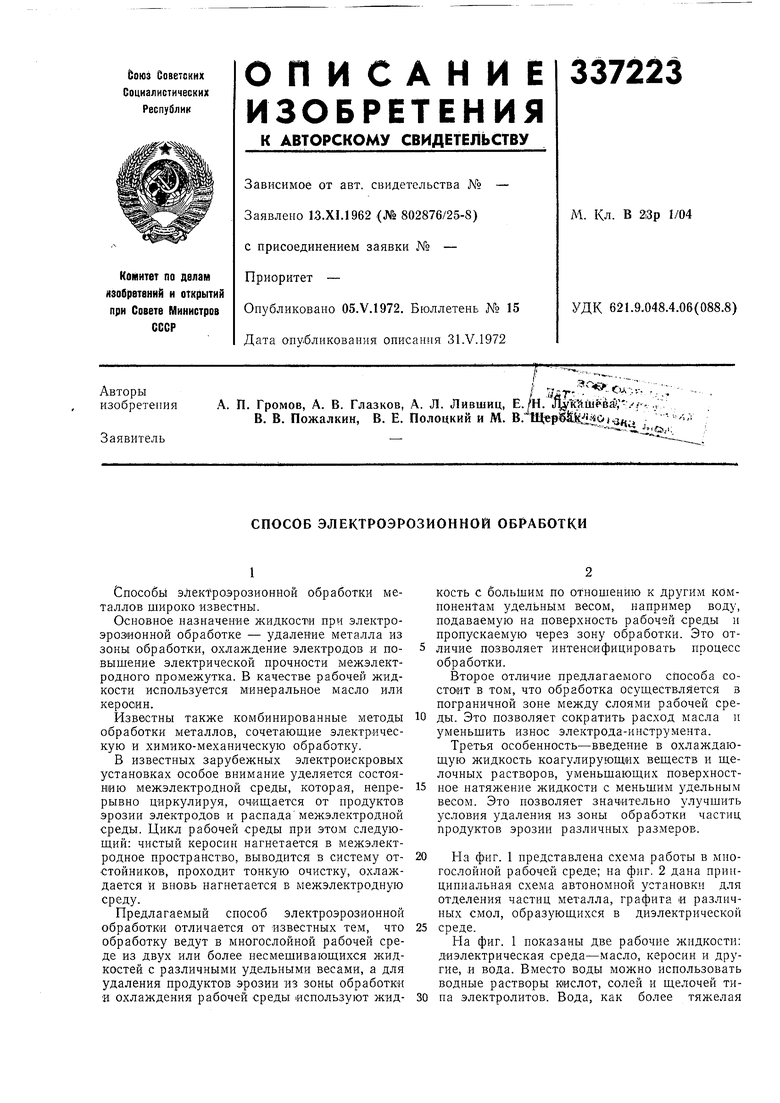

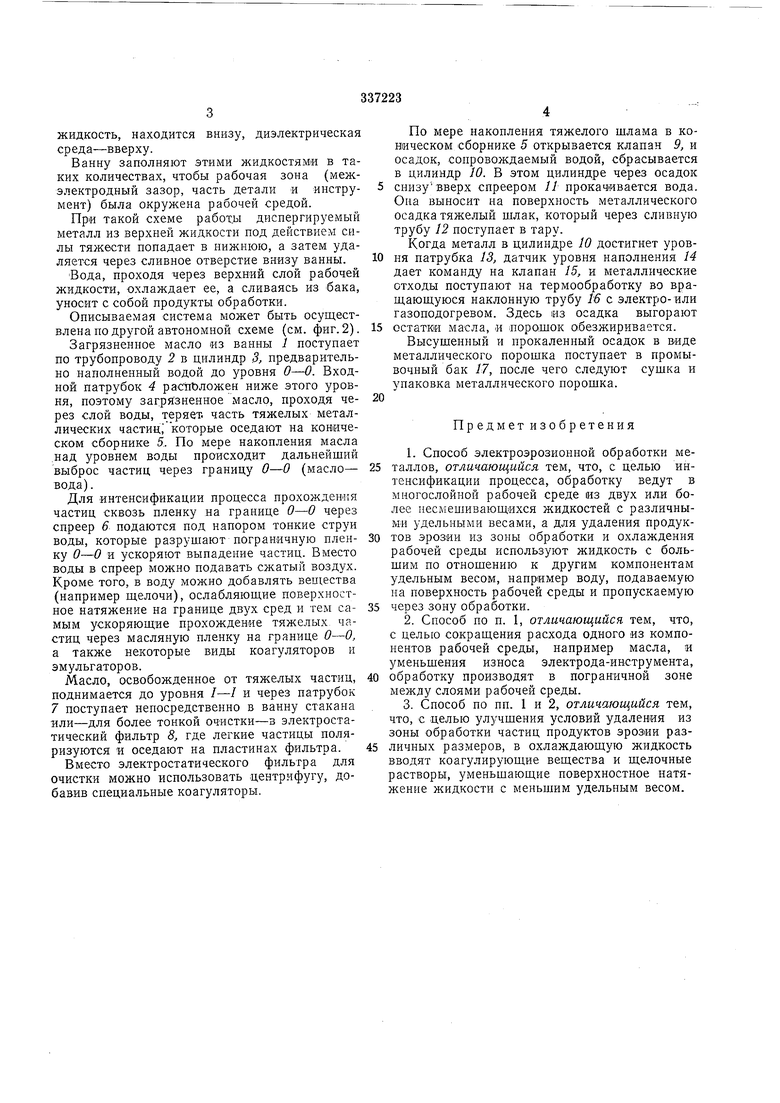

На фиг. 1 представлена схема работы в многослойной рабочей среде; на фиг. 2 дана принципиальная схема автономной установки для отделения частиц металла, графита и различных смол, образующихся в диэлектрической

среде.

На фиг. 1 показаны две рабочие жидкости: диэлектрическая среда-масло, керосин и другие, и вода. Вместо воды можно использовать водные растворы кислот, солей и щелочей тижидкость, находится внизу, диэлектрическая среда-вверху. Ванну заполняют этими жидкостями в таких количествах, чтобы рабочая зона (межэлектродный зазор, часть детали и инструмент) была окружена рабочей средой. При такой схеме работы диспергируемый металл из верхней жидкости под действием силы тяжести попадает в нижнюю, а затем удаляется через сливное отверстие внизу ванны. Вода, проходя через верхний слой рабочей жидкости, охлаждает ее, а сливаясь из бака, уносит с собой продукты обработки. Описываемая система может быть осуществлена по другой автономной схеме (см. фиг. 2). Загрязненное масло из ванны поступает по трубопроводу 2 в цилиндр ,5, предварительно наполненный водой до уровня О-0. Входной патрубок 4 раСйЬложен ниже этого уровня, поэтому загрязненное масло, проходя через слой воды, теряет, часть тяжелых металлических частиц, которые оседают на коническом сборнике 5,. По мере накопления масла .над уровнем воды происходит дальнейший выброс частиц через границу О-О (масло- вода). Для интенсификации процесса прохождения частиц сквозь пленку на границе О-О через спреер 6 подаются под напором тонкие струи воды, которые разрушают пограничную пленку О-О и ускоряют выпадение частиц. Вместо воды в спреер можно подавать сжатый воздух. Кроме того, в воду можно добавлять вещества (например щелочи), ослабляющие поверхностное натяжение на границе двух сред и тем самым ускоряющие прохождение тяжелых частиц через масляную пленку на границе О-О, а также некоторые виды коагуляторов и эмульгаторов. Масло, освобожденное от тяжелых частиц, поднимается до уровня /-/ и через патрубок 7 поступает непосредственно в ванну стакана или-для более тонкой очистки-з электростатический фильтр 8, где легкие частицы поляризуются и оседают на пластинах фильтра. Вместо электростатического фильтра для очистки можно использовать центрифугу, добавив специальные коагуляторы. По мере накопления тяжелого шлама в коническом сборнике 5 открывается клапан 9, и осадок, сопровождаемый водой, сбрасывается в цилиндр 10. В этом цилиндре через осадок снизувверх спреером 11 прокачивается вода. Она выносит на поверхность металлического осадка тяжелый шлак, который через сливную трубу 12 поступает в тару. Когда металл в цилиндре 10 достигнет уровпя патрубка 13, датчик уровня наполнения 14 дает команду на клапан 15, и металлические отходы поступают на термообработку во вращающуюся наклонную трубу 16 с электро-или газоподогревом. Здесь из осадка выгорают остатки масла, и порошок обезжиривается. Высушенный и прокаленный осадок в виде металлического порошка поступает в промывочный бак 17, после чего следуют сушка и упаковка металлического порошка. Предметизобретения 1. Способ электроэрозионной обработки металлов, отличающийся тем, что, с целью интенсификации процесса, обработку ведут в многослойной рабочей среде из двух или более песмешивающихся жидкостей с различными удельными весами, а для удаления продуктов эрозии из зоны обработки и охлаждения рабочей среды используют жидкость с большим по отношению к другим компонентам удельным весом, например воду, подаваемую на поверхность рабочей среды и пропускаемую через зону обработки. 2.Способ по п. 1, отличающийся тем, что, с целью сокращения расхода одного из компонентов рабочей среды, например масла, и уменьшения износа электрода-инструмента, обработку производят в пограничной зоне между слоями рабочей среды. 3.Способ по пп. 1 и 2, отличающийся тем, что, с целью улучшения условий удаления из оны обработки частиц продуктов эрозии разичных размеров, в охлаждающую жидкость водят коагулирующие вещества и щелочные астворы, уменьшающие поверхностное натяение жидкости с меньшим удельным весом.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОРОШКОВ ЭЛЕКТРОЭРРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ В ВОДЕ | 2015 |

|

RU2597443C1 |

| Рабочая жидкость для электроэрозионного вырезания электродом-проволокой | 1979 |

|

SU776838A1 |

| Способ очистки рабочей жидкости | 1981 |

|

SU1038162A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| Устройство для электроэрозионного получения металлического порошка | 1987 |

|

SU1519852A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЯ ЭЛЕКТРОД-ИНСТРУМЕНТОМ | 2022 |

|

RU2802609C1 |

| В П ТВ | 1973 |

|

SU405687A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ В КЕРОСИНЕ | 2014 |

|

RU2590045C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2019 |

|

RU2730321C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2015 |

|

RU2596567C1 |

Даты

1972-01-01—Публикация