Изобретение относится к электроэрозионной обработке токопроводных материалов и может быть применено в нефтяной, химической, горной, металлургической областях промышленности для прошивки отверстий в обрабатываемой детали, изделии любой сложности поверхности из различных материалов, полностью или ограниченно проводящих электрический ток (металлы, полимерные композитные материалы).

Известно устройство для прошивки отверстий бесконтактным электроэрозионным методом металлической заготовки (Технология конструкционных материалов. Под руководством Г.А. Прейса. Из-во «Висша школа», Киев, 1984 г., с 320-321, рис. VI-91), содержащее основание, на котором размещен станок и ванна с диэлектрической жидкостью в ней. В ванне установлено приспособление, на котором размещена обрабатываемая металлическая заготовка, подключенная к источнику тока и являющаяся анодом. В качестве источника тока – генератор импульсов. Через зажимы к генератору импульсов постоянного тока подключен электрод-инструмент, являющийся катодом. Электрод-инструмент закреплен на стойке станка патроном. Электрод-инструмент размещен над поверхностью металлической заготовки с зазором.

Недостатки устройства:

• Устройство ограничено функционально и конструктивно, вследствие того, что электрод-инструмент ограничен в перемещении и рассчитан на прошивку одного отверстия. Обработка сложнопрофильных деталей невозможна.

• Размер заготовки ограничивается размерами ванны. Устройство не рассчитано на использование полых и составных электрод-инструментов, а также на многоосевое перемещение электрод-инструмента в процессе обработки, что снижает его производительность и функциональные возможности.

Известно устройство для электроэрозионной прошивки отверстий (патент № 2730321, опубл. 21.08.2020 г., бюл. №24), содержащее генератор импульсного тока, к которому подключены электрод-инструмент (ЭИ) (-) и электрод-деталь (ЭД) (+). Рабочая жидкость подается в зону обработки из форсунок по гибкому трубопроводу. В качестве рабочей жидкости используется трансформаторное масло. Обрабатываемая поверхность закрыта металлическим листом-шаблоном, имеющим сквозное отверстие.

Недостатки устройства:

• Ограничена глубина обрабатываемого отверстия.

• Устройство ограничено функционально, вследствие того, что осуществляется обработка только стекло- или углепластиков.

• Узел подачи, отвода, сбора рабочей жидкости размещен в емкости с этой жидкостью, что ухудшает ее свойства за счет постоянного повышения концентрации продуктов электроэрозии, которые выводятся из зоны обработки в эту же емкость.

• Электрод-инструмент закреплен в держателе строго вертикально и совершает только возвратно-поступательные движения. Обработка поверхностей сложного профиля возможно только за счет формообразующих параметров электрод-инструмента. Это ограничивает функциональные и конструктивные возможности устройства.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для электроэрозионной обработки отверстий полым электрод-инструментом (патент №2687525, МПК В23Н 7/32, опубл. 20.02.2019, бюл. №5), содержащее станок с ЧПУ, полый электрод-инструмент, закрепленный на стойке станка с ЧПУ, генератор тока, подающий напряжение на обрабатываемую деталь (+) и на электрод-инструмент (-), гидравлическую магистраль высокого давления, связанную с полостью электрода-инструмента для подачи рабочей жидкости к обрабатываемой поверхности, гидравлическая магистраль низкого давления для подачи рабочей жидкости и пневматическая магистраль подачи воздуха, объединенные тройником. Тройник вводит смесь воздуха и жидкости в полость детали, обрабатываемой электродом-инструментом. Содержит регулировочный дроссель, регулирующий давление во внутренней полости обрабатываемой детали, блок управления системой подачи рабочей жидкости в полость электрод-инструмента и в полость обрабатываемой детали, а также воздуха в полость обрабатываемой детали. Блок управления и система датчиков межэлектродного зазора в процессе электроэрозионной обработки отверстия электрод-инструментом в обрабатываемой детали подает сигнал на ЭВМ, управляющую электромагнитными клапанами подачи рабочей жидкости и воздуха. Данное устройство принято за прототип.

Недостатки устройства, принятого за прототип:

• Устройство усложнено наличием полости в обрабатываемой детали, подачей рабочей жидкости по двум каналам, образованием смеси воздух-рабочая жидкость;

• Устройство ограничено конструктивно. Устройство рассчитано на обработку только полых изделий;

• Устройство ограничено строго вертикальным возвратно-поступательным перемещением электрод-инструмента;

• Устройство рассчитано на прошивку только одного отверстия за один установ. Прошивка множества отверстий возможна только при перемещении заготовки относительно электрод-инструмента;

• Устройство не предполагает наличие системы рециркуляции рабочей жидкости и ее очистки в процессе обработки.

Задачей изобретения является расширение конструктивных и функциональных возможностей устройства.

Поставленная задача была решена за счет того, что известное устройство для электроэрозионной прошивки отверстия электродом-инструментом в детали из материала, полностью или ограниченно проводящего электрический ток, содержащее электрод-инструмент, систему подачи рабочей жидкости в виде трансформаторного масла в зону обработки, генератор тока, подающий электрические импульсы на обрабатываемую деталь (+) и на электрод-инструмент (-), блок управления и устройство для разработки управляющей программы, согласно изобретению снабжено многоосевым манипуляционным роботом со сферической системой координат, подключенным к блоку управления и устройству для разработки управляющей программы, и системой сбора и отвода отработанной жидкости и продуктов электроэрозии, вымываемых из зоны обработки в процессе прошивки отверстия, выполненной с возможностью взаимодействия с системой подачи жидкости в зону обработки с получением замкнутой системы рециркуляции рабочей жидкости, при этом на выходном звене многоосевого манипуляционного робота жестко закреплен исполнительный орган, выполненный с возможностью многоосевого перемещения, задаваемого управляющей программой, и содержащий подсоединенный к генератору импульсов тока (-) полый стержень с установленным на нем быстрозажимным патроном для закрепления электрода-инструмента, выполненного в виде полого или сплошного, одиночного или составного электрода-инструмента, система подачи рабочей жидкости в зону обработки включает емкость с рабочей жидкостью, фильтр тонкой очистки на выходе из емкости, насос, регулятор давления рабочей жидкости, соединенные посредством гибкого трубопровода, при этом трубопровод подсоединен к полому стержню для подвода рабочей жидкости в полость стержня в быстрозажимном патроне к электроду-инструменту и в зону обработки, а система сбора и отвода отработанной жидкости и продуктов электроэрозии, вымываемых из зоны обработки в процессе прошивки отверстия, содержит соединенные трубопроводом, с установленным в нем фильтром грубой очистки, ванну и упомянутую емкость с рабочей жидкостью, причем в ванне установлен стол для размещения на нем с зазором обрабатываемой детали.

Сопоставительный анализ заявляемого технического решения с прототипом показал, что устройство обладает новизной и имеет изобретательский уровень, т.к. неизвестно и явно не следует из уровня техники, относящейся к электроэрозионной обработке отверстий. Устройство является промышленно применимым, т.к. может быть использовано во многих отраслях промышленности, в которых стоит задача прошивки отверстий, особенно в сложнопрофильных изделиях.

В отличие от прототипа, проблема фиксации момента выхода электрода-инструмента из детали решена установкой обрабатываемой детали на столе с зазором. Это намного упростило устройство и расширило его конструктивные возможности, расширив номенклатуру обрабатываемых изделий.

Использование в качестве рабочей жидкости трансформаторного масла позволяет оптимизировать процесс электроэрозионной обработки отверстий. Как показали исследования, в процессе электроэрозионной обработки в высокотемпературной диэлектрической жидкости в межэлектродном пространстве не образуется нагар, который снижает качество отверстия и детали в целом. Использование масла в качестве рабочей жидкости при электроэрозионной обработке полимерных композитных материалов позволяет расширить технологические возможности устройства, т.к. обработка композита происходит без выгорания его компонентов с низкой температурой плавления.

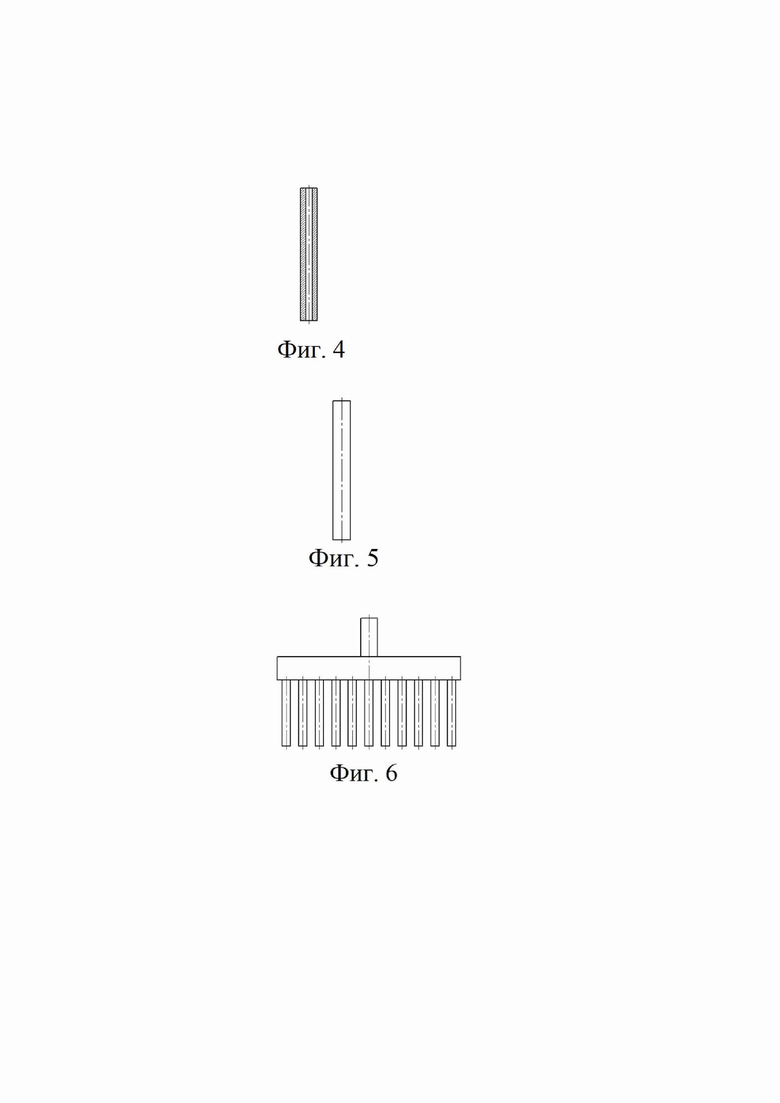

В отличие от прототипа, в устройстве могут использоваться полые или сплошные одиночные и составные электроды-инструменты в зависимости от поставленных задач и материала обрабатываемой детали. Тем самым обеспечивается расширение технологических возможностей. Увеличивается производительность. Появляется возможность обрабатывать не только металлы и их сплавы, но и материалы с ограниченной электропроводностью. Расширяются функциональные возможности устройства.

В отличие от прототипа, система подвода рабочей жидкости к электрод-инструменту и в зону обработки позволяет доставлять ее из емкости по гибкому трубопроводу с возможностью регулировать давление рабочей жидкости. Таким образом, обеспечивается непрерывность подачи жидкости с заданным напором в зону обработки. Регуляция давления позволяет обеспечить турбулентное движение рабочей жидкости в зоне обработки, что существенно ускоряет сбор и отвод продуктов обработки из межэлектродного зазора и интенсифицировать процесс охлаждения. Постоянство подачи рабочей жидкости, возможность регулировать давление и скорость ее подачи в зависимости от материала обрабатываемого изделия и продуктов электроэрозии в виде шлама крупных и мелких фракций, обеспечивает значительное расширение конструктивных и функциональных возможностей устройства. Фиксация момента выхода электрода-инструмента из материала детали при наличии зазора между деталью и столом предотвращает контакт электрод-инструмента со столом, тем самым сохраняя целостность стола и избегая лишнего износа электрод-инструмента.

В отличие от прототипа, наличие системы сбора и отвода отработанной жидкости и продуктов электроэрозии, вымываемых из зоны обработки в процессе прошивки отверстия, позволяет обеспечивать рециркуляцию рабочей жидкости без ее потерь, что позволяет расширить функциональные возможности устройства.

В отличие от прототипа, в устройстве для закрепления электрод-инструмента использован быстрозажимной патрон. Это обеспечивает быструю смену электрода-инструмента.

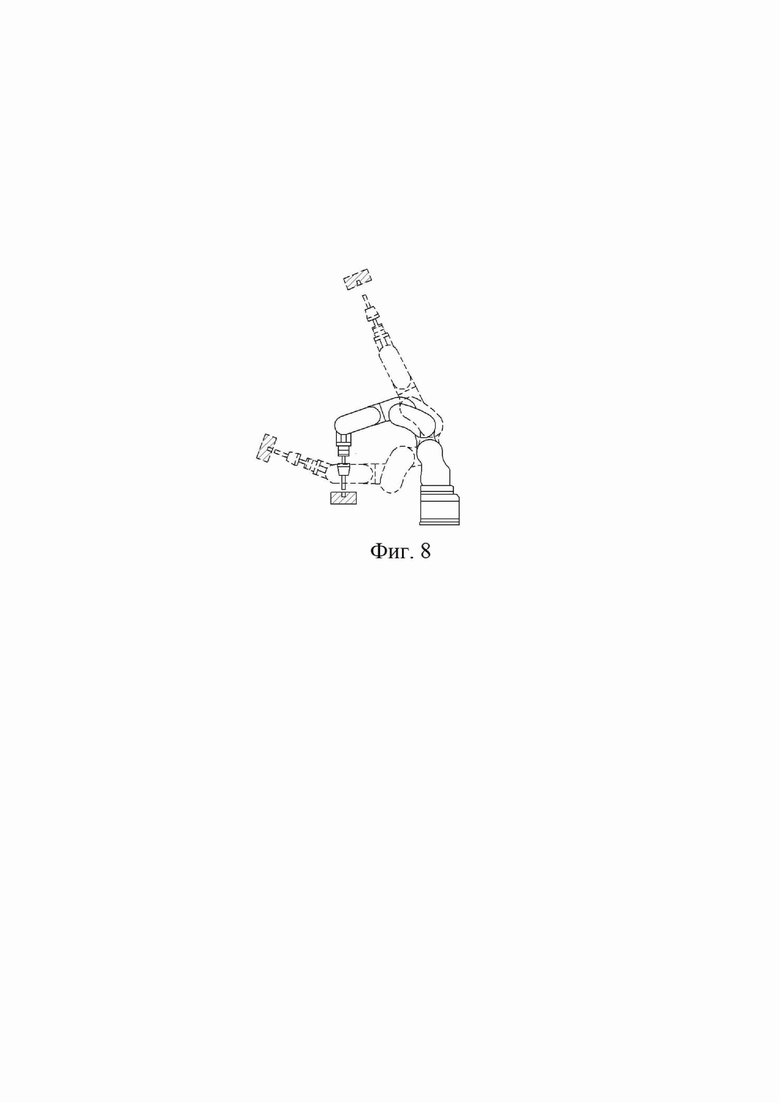

Используемый многоосевой манипуляционный робот со сферической системой координат позволяет осуществлять разнонаправленные сложные перемещения исполнительного органа устройства. Становится возможна прошивка отверстий в сложнопрофильных деталях и изделиях.

В отличие от прототипа, устройство позволяет обрабатывать любые сложнопрофильные элементы изделий из любых токопроводных или ограничено токопроводных материалов, функционально расширяя возможности устройства за счет многоосевого функционирования робота, управляемой системой подачи рабочей жидкости в зону обработки локализовано, наличия исполнительного органа с набором разнообразных электрод-инструментов, наличии системы рециркуляции и фильтрации рабочей жидкости, действующих в направлении реализации единого замысла в решении поставленной задачи.

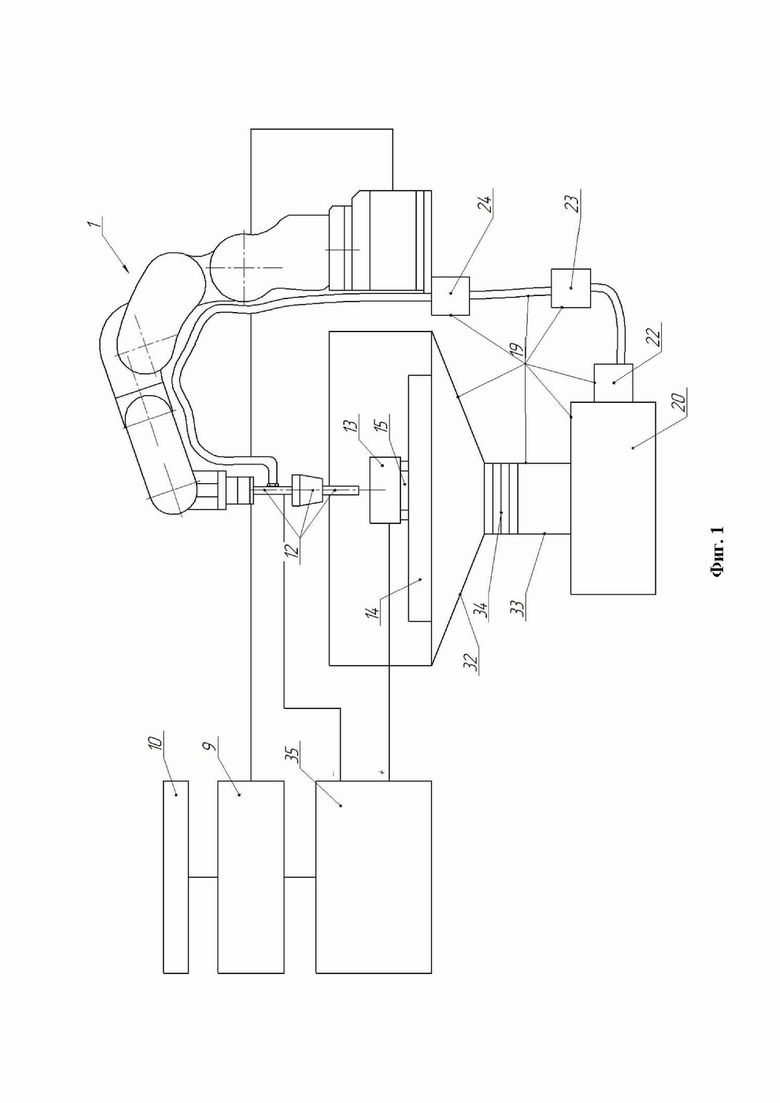

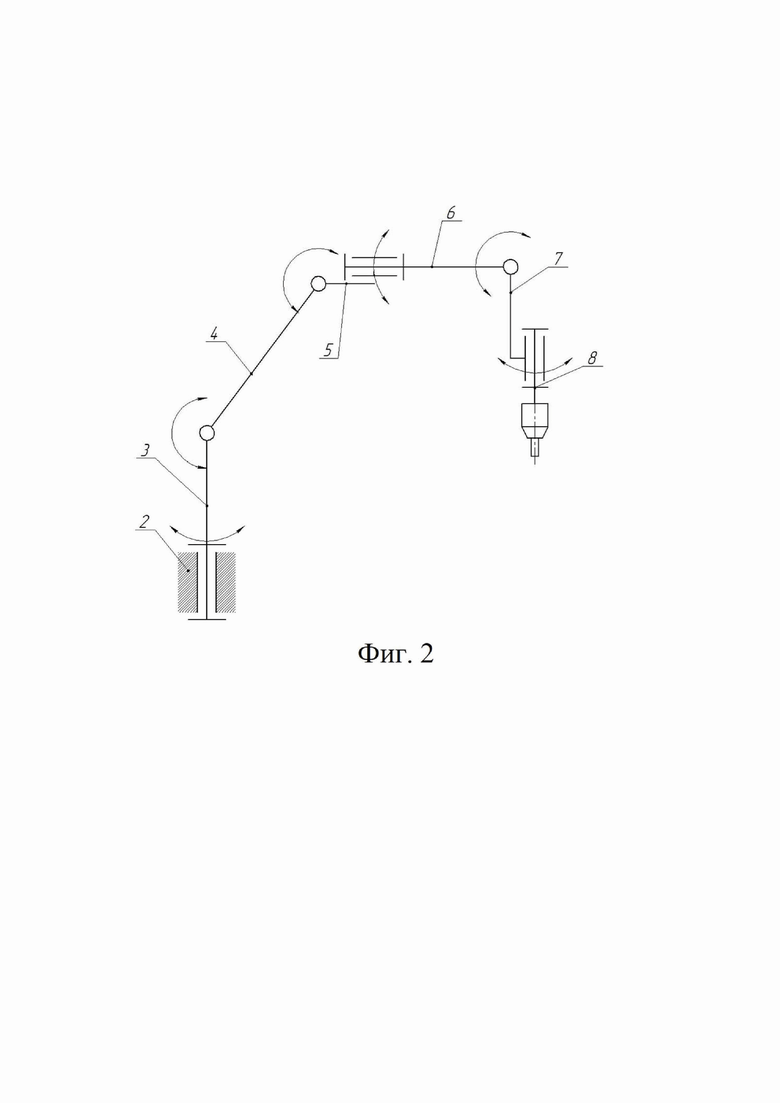

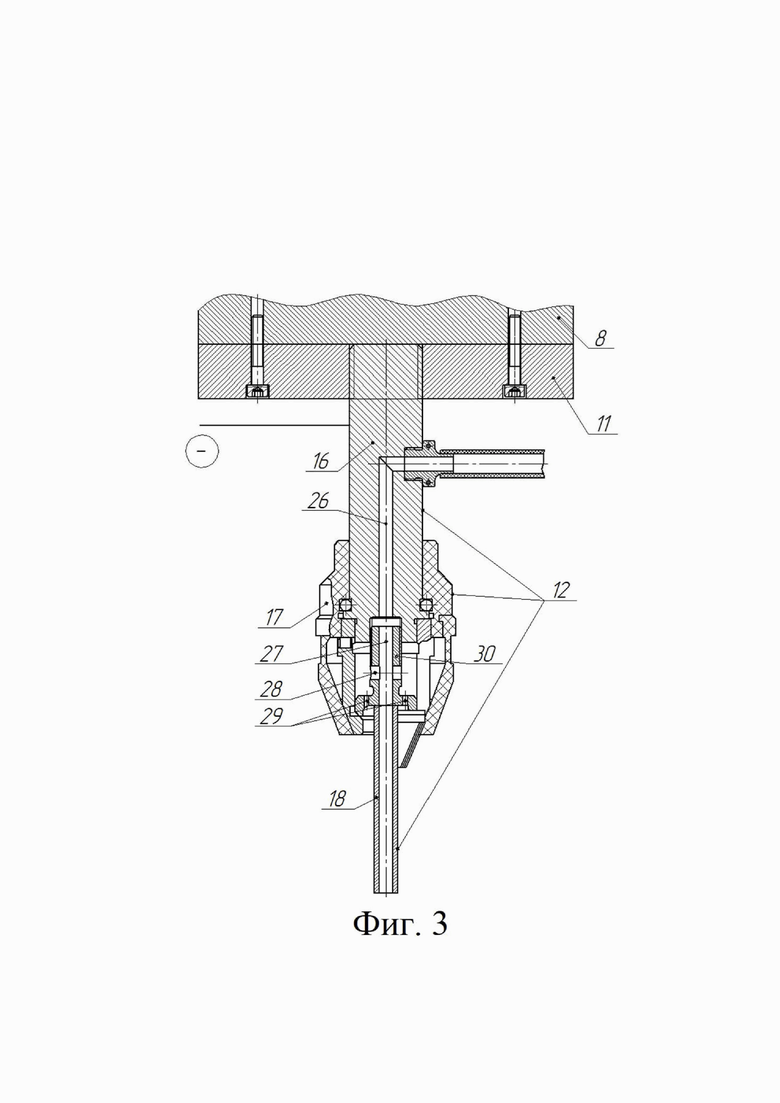

Предлагаемое устройство иллюстрируется чертежами, представленными на фиг. 1-8.

На фиг. 1 показана общая схема устройства.

На фиг. 2 – кинематическая схема многоосевого манипуляционного робота.

На фиг. 3 – схема исполнительного органа устройства.

На фиг. 4-6 – варианты электрод-инструментов: полый, сплошной, составной, соответственно.

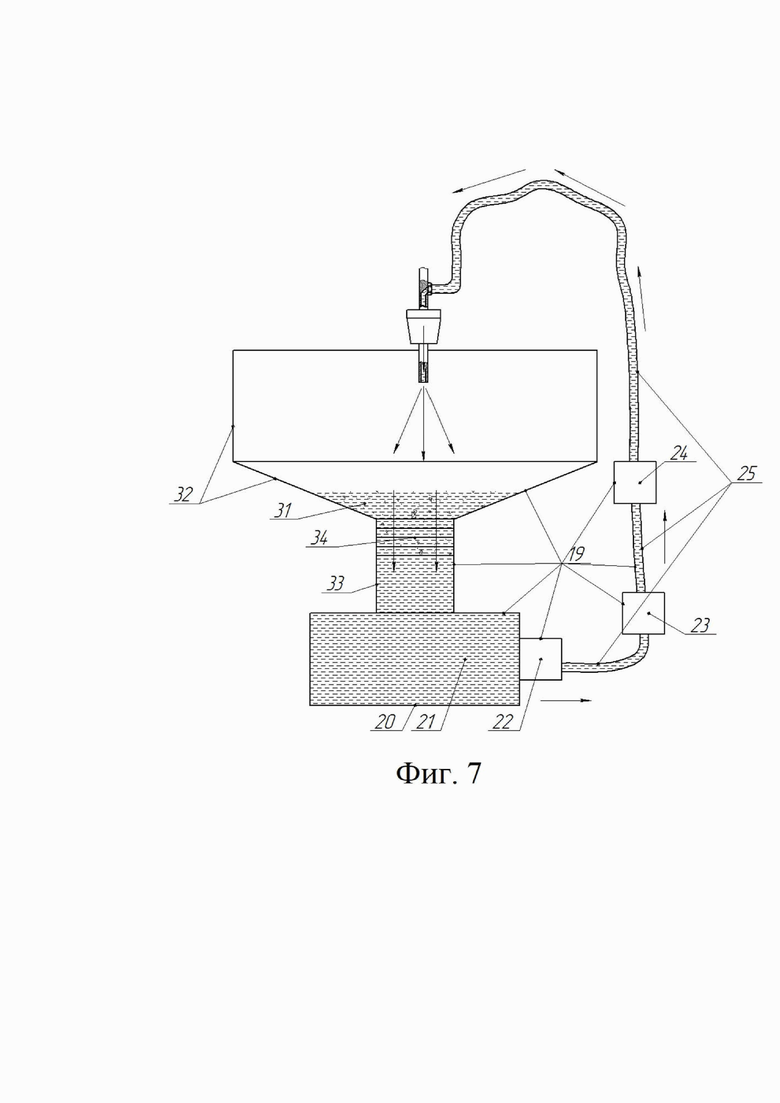

На фиг. 7 – схема системы рециркуляции рабочей жидкости в виде трансформаторного масла в устройстве.

На фиг. 8 – схема многоосевого манипуляционного робота в процессе прошивки отверстий в обрабатываемой сложнопрофильной детали.

Устройство содержит многоосевой манипуляционный робот 1 (фиг.1) со сферической системой координат, состоящий из неподвижного основания 2 и подвижных звеньев 3-8 (фиг.2), соединенный с блоком управления 9 и устройством (ПК) для разработки управляющей программы 10 (фиг.1). К выходному звену 8 робота жестко закреплено приспособление 11 для фиксации на роботе 1 исполнительного органа 12 (фиг.3) для прошивки отверстия в обрабатываемой детали 13, установленной на столе 14 с зазором 15 (фиг.1). Исполнительный орган 12 включает в себя полый стержень 16, быстрозажимной бесключевой патрон 17 (фиг.3) и электрод-инструмент 18.

Электрод-инструмент 18 закреплен в нижней части быстрозажимного патрона 17, в верхней части быстрозажимного патрона 17 жестко установлен полый стержень 16. Электрод-инструмент 18 может быть полым (фиг.4) или сплошным (фиг.5), одиночным или составным (фиг.6) и обладает заданными формообразующими отверстия параметрами и свойствами.

Исполнительный орган 12 имеет возможность многоосевого перемещения, задаваемого управляющей программой.

Устройство включает систему рециркуляции 19 (фиг.1) рабочей жидкости в виде трансформаторного масла, состоящую из систем подачи, сбора и отвода жидкости.

Система подачи рабочей жидкости в виде трансформаторного масла содержит: емкость 20 с рабочей жидкостью 21 в ней, фильтр тонкой очистки 22 рабочей жидкости на выходе из емкости, насос 23, регулятор давления жидкости 24, гибкий трубопровод 25 (фиг.7) для подачи рабочей жидкости в полость 26 стержня 16, в полости 27,28 и 29 винта 30 быстрозажимного патрона 17, к электрод-инструменту 18 (фиг.3) и в зону обработки.

Система сбора и отвода отработанной жидкости 31 и продуктов электроэрозии, вымываемых из зоны обработки в процессе прошивки отверстия содержит: ванну 32, трубопровод 33, фильтр грубой очистки 34, установленный в трубопроводе 33 (фиг.7). Ванна 32 выполнена в виде емкости переменного сечения. Верхняя часть ванны 32 предназначена для минимизации выбросов рабочей жидкости за ее пределы.

В ванне 32 для сбора отработанной жидкости установлен стол 14 для размещения на нем обрабатываемой детали 13 (фиг.1). В качестве обрабатываемой детали 12 использована деталь из сплошного токопроводного или ограничено токопроводного материала. В качестве рабочей жидкости использовано трансформаторное масло.

Генератор импульсного тока 35 подает ток на обрабатываемую деталь 13 (+) и на полый стержень 16 (-) исполнительного органа 12 (фиг.1, 3).

Устройство работает следующим образом.

Компонуется устройство. Обрабатываемая деталь 13 любого размера в пределах размера ванны 32 и любой конфигурации из полностью или ограничено электропроводного материала (металл, композит и т.д.) устанавливают на стол 14 с зазором 15 (фиг. 1).

Включают многоосевой манипуляционный робот 1 (фиг.1,2). Робот 1, согласно командам управляющей программы, поступающей с ПК 10 через блок управления 9 подводит электрод-инструмент 18 к обрабатываемой детали 13 (фиг.1,2,8). Материал (медь, графит, композиционный материал типа псевдосплав системы медь-коллоидный графит, и т.д.) электрода-инструмента выбирается исходя из поставленных задач и материала обрабатываемой детали 13. Включается подача рабочей жидкости 21.

В зону обработки из емкости 20 непрерывно насосом 23 подается рабочая жидкость 21 (масло трансформаторное 1800 ГОСТ 982-8). В случае прошивки одиночным или составным сплошным электрод-инструментом 18 (фиг. 4, 6) рабочая жидкость 21 из полого стержня подается в патрон благодаря наличию полости 26 в стержне 16 и полостей 27, 28 и 29 в винте 30 патрона 17 (фиг.3). В случае прошивки полым электрод-инструментом (фиг. 5) рабочая жидкость 21 из полого стержня подается в патрон благодаря наличию полости 26 в стержне 16 и полостей 27, 28 и 29 в винте 30 патрона 17 и в полость электрод-инструмента 18 (фиг.3). Рабочая жидкость подается под давлением, обеспечивающим ее турбулентное перемещение, локализовано в зоне обработки. Турбулентное движение рабочей жидкости ускоряет процесс вывода шлама – продуктов электроэрозии из зоны обработки.

Командой управляющей программы подключают к генератору тока 34 обрабатываемую деталь 13 (+) (фиг.1). На электрод-инструмент 18 импульсный ток (-) подается через полый стержень 16 и закрепленный на нем быстрозажимной патрон 17 (фиг. 1, 3). Также командой задаются параметры тока: сила тока (I), напряжение (U), время действия импульса (Ton).

Согласно командам управляющей программы, осуществляется перемещение исполнительного органа 12 относительно поверхности обрабатываемой детали 13 роботом 1 (фиг. 8) и электроэрозионная прошивка отверстий, которая предполагает изменение формы, размеров, шероховатости и свойств поверхности обрабатываемой детали 13 под действием электрических разрядов в результате электрической эрозии за счет локального сосредоточивания большой концентрации энергии в межэлектродном пространстве.

Благодаря зазору 15 между столом 14 и обрабатываемой детали 13 обеспечивается беспрепятственный выход электрод-инструмента 18 из обрабатываемой детали 13 и четкая фиксация момента окончания обработки отверстия или отверстий.

В процессе прошивки отработанная рабочая жидкость с шламом 31 попадает в ванну переменного сечения 32 (фиг.7). От частиц шлама крупных фракций жидкость очищается в фильтре грубой очистки 34. По трубопроводу 33 отработанная жидкость 31 попадает в ранее названную емкость 20 системы подачи рабочей жидкости 21. От частиц шлама мелких фракций рабочая жидкость очищается в фильтре тонкой очистки 22. Насос 23 после очистки подает чистую рабочую жидкость 21 в виде трансформаторного масла по гибкому трубопроводу 25 в полый стержень 16 патрона 17, в электрод-инструмент 18 и в зону обработки. За счет взаимодействия элементов системы подачи жидкости к электрод-инструменту 18 и в зону обработки с системой сбора, отвода и очистки отработанной жидкости в устройстве получена замкнутая система рециркуляции рабочей жидкости.

Преимущество заявляемого устройства по сравнению с прототипом:

• Впервые электроэрозионная обработка отверстий в обрабатываемой детали выполнена в устройстве с применением многоосевого манипуляционного универсального робота, что значительно расширяет конструктивные и технологические возможности устройства.

• В устройстве для электроэрозионной обработки выполнена экологически востребованная замкнутая система подачи, сбора, отвода и очистки рабочей жидкости.

• Устройство позволяет обрабатывать любые сложнопрофильные элементы изделий из любых токопроводных или ограничено токопроводных материалов, функционально расширяя возможности устройства за счет наличия многоосевого перемещения робота, управляемой системы локализованой подачи рабочей жидкости в зону обработки, наличия исполнительного органа, разнообразных электродов-инструментов, наличия системы рециркуляции и фильтрации рабочей жидкости, действующих совместно в направлении реализации единого замысла в решении поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роботизированное устройство для прошивки и обработки отверстий в изделии | 2023 |

|

RU2824368C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ С ДИЭЛЕКТРИЧЕСКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2522975C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2019 |

|

RU2730321C1 |

| Устройство для электроэрозионной прошивки отверстий | 1986 |

|

SU1664484A1 |

| АДАПТИВНЫЙ ШПИНДЕЛЬНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ НА СТАНКЕ С УСТРОЙСТВОМ ЧПУ ТИПА CNC | 2007 |

|

RU2446924C2 |

| Приспособление к электроэрозионному станку | 1978 |

|

SU856727A2 |

| Электроэрозионный станок для группового прошивания отверстий | 1976 |

|

SU649536A1 |

| Устройство для электроэрозионной прошивки отверстий | 1986 |

|

SU1731489A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

Изобретение относится к электроэрозионной обработке токопроводных материалов и может быть применено для прошивки отверстий в детали, изделии любой сложности поверхности из различных материалов, полностью или ограниченно проводящих электрический ток. Устройство содержит электрод-инструмент, систему подачи рабочей жидкости в зону обработки, генератор тока, блок управления и устройство для разработки управляющей программы. Устройство снабжено многоосевым манипуляционным роботом со сферической системой координат и системой сбора и отвода отработанной жидкости и продуктов электроэрозии, вымываемых из зоны обработки в процессе прошивки отверстия, выполненной с возможностью взаимодействия с системой подачи жидкости в зону обработки с получением замкнутой системы рециркуляции рабочей жидкости. На выходном звене робота жестко закреплен исполнительный орган, выполненный с возможностью закрепления электрода-инструмента, выполненного в виде полого или сплошного, одиночного или составного электрода-инструмента. Изобретение позволяет расширить конструктивные и функциональные возможности устройства. 8 ил.

Устройство для электроэрозионной прошивки отверстия электродом-инструментом в детали из материала, полностью или ограниченно проводящего электрический ток, содержащее электрод-инструмент, систему подачи рабочей жидкости в виде трансформаторного масла в зону обработки, генератор тока, подающий электрические импульсы на обрабатываемую деталь (+) и на электрод-инструмент (-), блок управления и устройство для разработки управляющей программы, отличающееся тем, что оно снабжено многоосевым манипуляционным роботом со сферической системой координат, подключенным к блоку управления и устройству для разработки управляющей программы, и системой сбора и отвода отработанной жидкости и продуктов электроэрозии, вымываемых из зоны обработки в процессе прошивки отверстия, выполненной с возможностью взаимодействия с системой подачи жидкости в зону обработки с получением замкнутой системы рециркуляции рабочей жидкости, при этом на выходном звене многоосевого манипуляционного робота жестко закреплен исполнительный орган, выполненный с возможностью многоосевого перемещения, задаваемого управляющей программой, и содержащий подсоединенный к генератору импульсов тока (-) полый стержень с установленным на нем быстрозажимным патроном для закрепления электрода-инструмента, выполненного в виде полого или сплошного, одиночного или составного электрода-инструмента, система подачи рабочей жидкости в зону обработки включает емкость с рабочей жидкостью, фильтр тонкой очистки на выходе из емкости, насос, регулятор давления рабочей жидкости, соединенные посредством гибкого трубопровода, при этом трубопровод подсоединен к полому стержню для подвода рабочей жидкости в полость стержня в быстрозажимном патроне к электроду-инструменту и в зону обработки, а система сбора и отвода отработанной жидкости и продуктов электроэрозии, вымываемых из зоны обработки в процессе прошивки отверстия, содержит соединенные трубопроводом, с установленным в нем фильтром грубой очистки, ванну и упомянутую емкость с рабочей жидкостью, причем в ванне установлен стол для размещения на нем с зазором обрабатываемой детали.

| Устройство для электроэрозионной обработки отверстий полым электрод-инструментом | 2017 |

|

RU2687525C2 |

| СИСТЕМЫ И СПОСОБЫ МНОГОУРОВНЕВОЙ ОБРАБОТКИ ПЕРЕХВАТОВ В ВИРТУАЛЬНОЙ МАШИННОЙ СРЕДЕ | 2006 |

|

RU2412468C2 |

| CN 101961804 B, 11.01.2012 | |||

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2019 |

|

RU2730321C1 |

| Молотовая машина для валки войлочного полуфабриката | 1960 |

|

SU131327A1 |

| Роботизированный технологический комплекс для электрохимической струйной обработки | 1987 |

|

SU1442341A1 |

| Валки для периодического проката заготовок напильников | 1960 |

|

SU131326A1 |

| JP 2009190154 A, 27.08.2009. | |||

Авторы

Даты

2023-08-30—Публикация

2022-10-26—Подача