Изобретение относится к области iiopoiu- ковой металлургии, в частности к устройству для по;|учения метал. 1Ическо1 О порошка.

Целью изобретения является упрощение конструкции и повьппенне эффективности процесса за счет ci аби.шзации М1 жэ.чект- родного зазора.

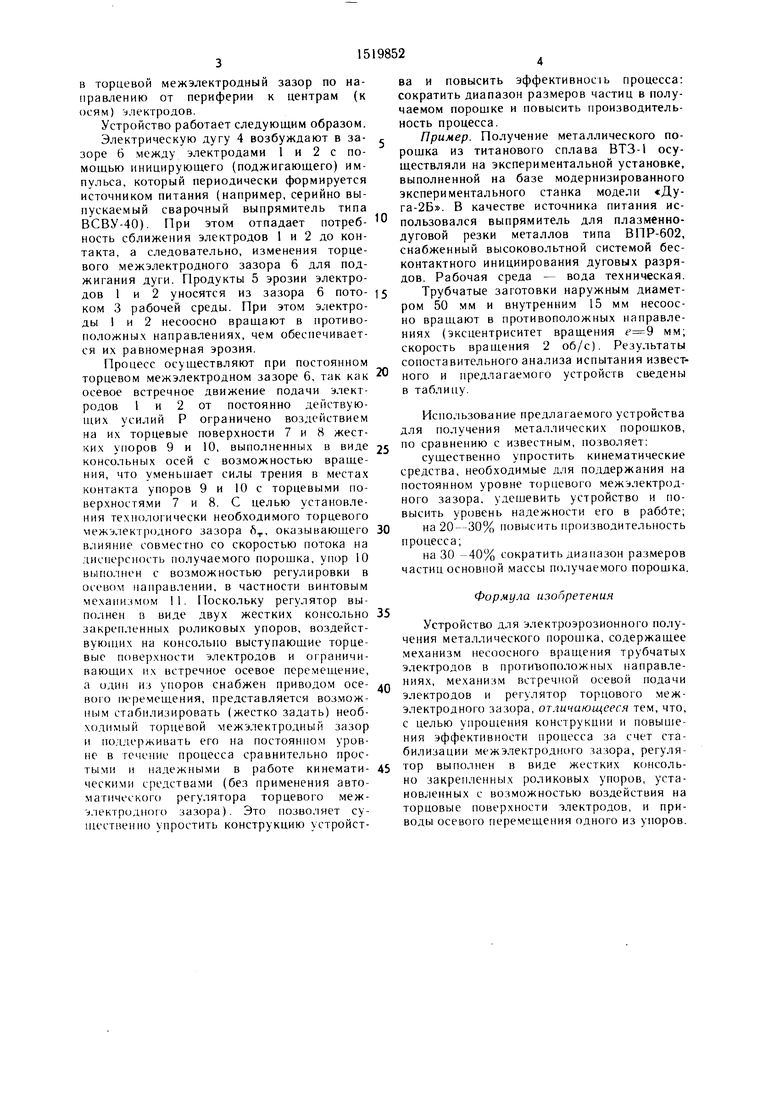

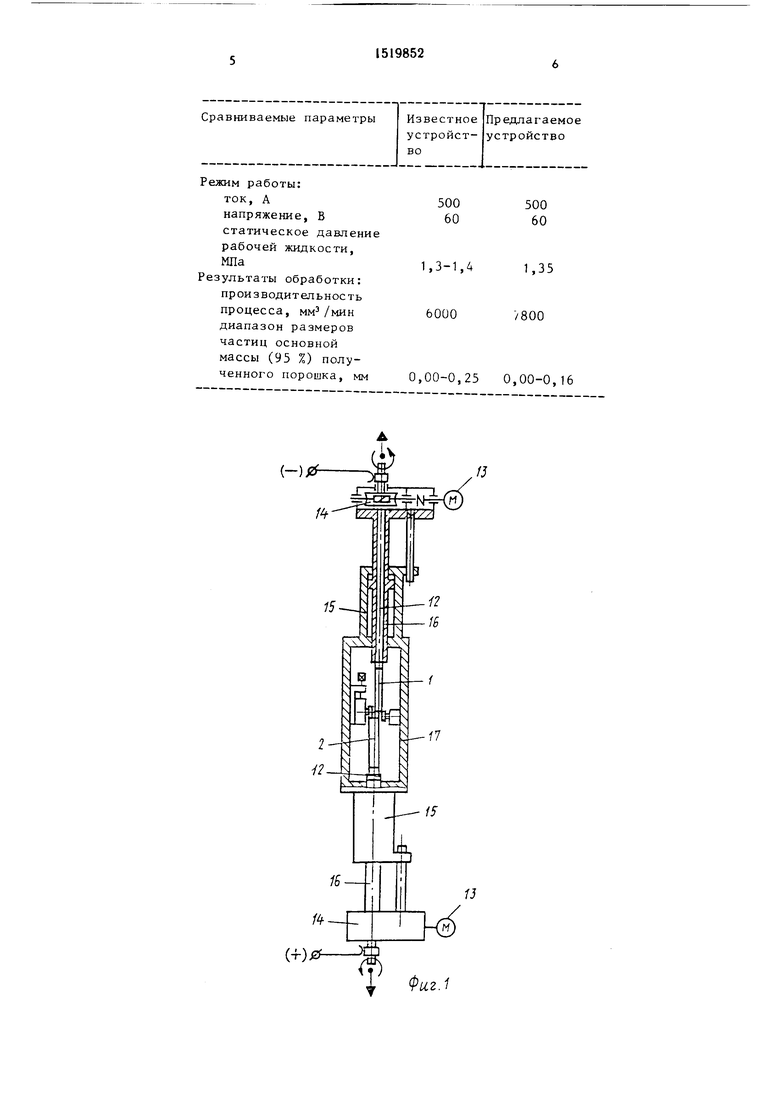

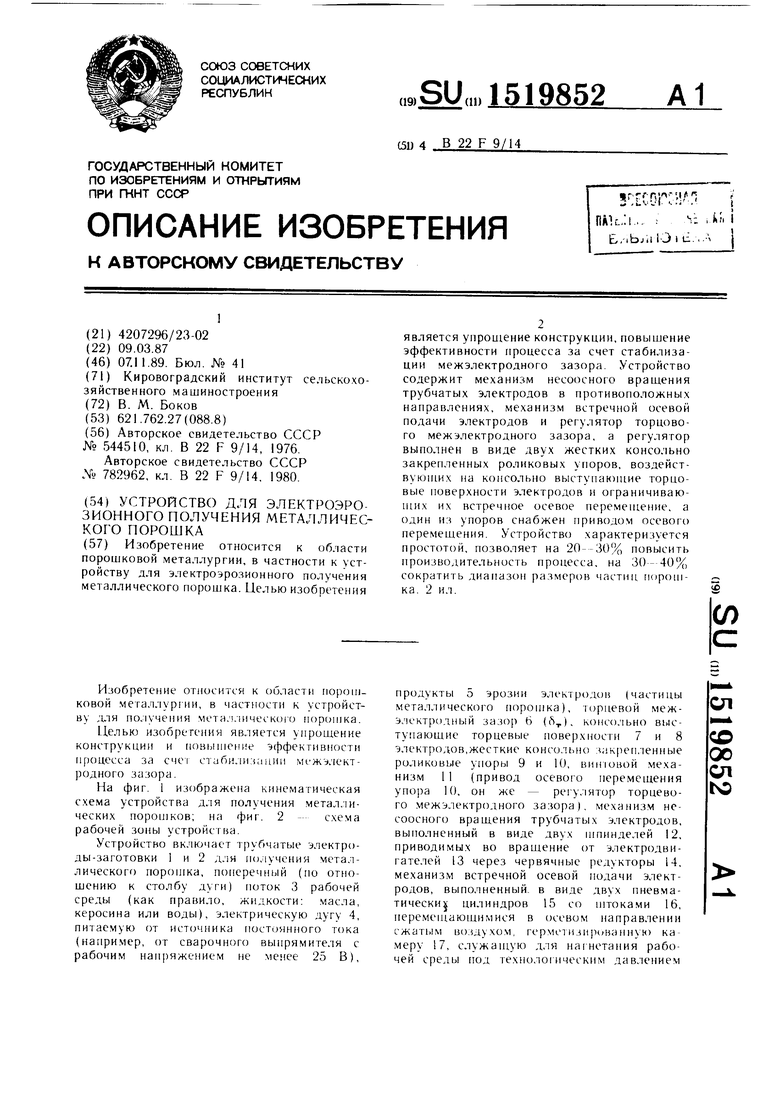

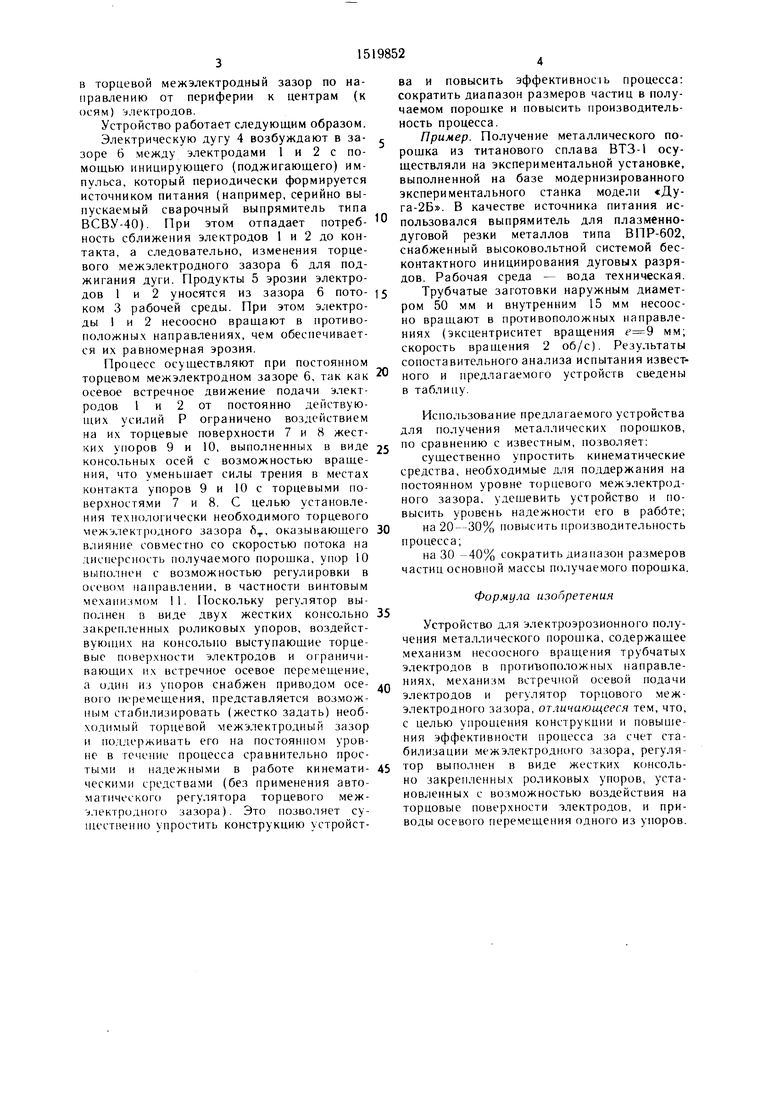

На фиг. 1 изображена кинематическая схема устройства для получения металлических порошков; на фиг. 2 - схема рабочей зоны устройства.

Устройство включает трубчатые электроды-заготовки 1 и 2 для получения металлического порошка, поперечный (по отношению к столбу дуги) поток 3 рабочей среды (как правило, жидкости: .масла, керосина или воды), электрическую дугу 4, питаемую от источника постоянного тока (например, от сварочного выпрямителя с рабочим нанряжением не менее 25 В),

продукты 5 эрозии электродов (частицы металлического порошка), торцевой межэлектродный зазор 6 (fi.p), консо.чьно вь:с- тупающие торцевые поверхности 7 и 8 электродов,жесткие консольно , 1енные роликовые упоры 9 и 10, ви1Г10вой механизм 11 (привод осевого перемещения упора 10, он же - регулятор торцевого межэлектродного зазора), меха}|изм несоосного вращения трубчатых электродов, выполненный в виде двух шпинделей 12, приводимых во вращение от электродвигателей 13 через червячные редукторы 14, механизм встречной осевой подачи электродов, выполненный, в виде двух пневма- тически;{ цилиндров 15 со штоками 16, перемещающимися в осевом направлении сжатым воздухом, гермот изированную камеру 17, служан1ую для нагнетания рабочей среды под технологическим давлением

СП

;о

00

сл to

в торцевой межэлектродныи зазор по направлению от периферии к центрам (к осям) г лектродов.

Устройство работает следующим образом.

Электрическую дугу 4 возбуждают в зазоре 6 между электродами 1 и 2 с помощью иницирующего (поджигающего) импульса, который периодически формируется источником питания (например, серийно выпускаемый сварочный выпрямитель типа ВСВУ-40). При этом отпадает потребность сближения электродов I и 2 до контакта, а следовательно, изменения торцевого межэлектродного зазора 6 для поджигания дуги. Продукты 5 эрозии электродов 1 и 2 уносятся из зазора 6 потоком 3 рабочей среды. При этом электроды 1 и 2 несоосно вращают в противоположных направлениях, чем обеспечивается их равномерная эрозия.

Процесс осуществляют при постоянном торцевом межэлектродном зазоре 6, так как осевое встречное движение подачи электродов 1 и 2 от постоянно действующих усилий Р ограничено воздействием на их торцевые поверхности 7 и 8 жестких упоров 9 и 10, выполненных в виде консольных осей с возможностью вращения, что уменьшает силы трения в местах контакта упоров 9 и 10 с торцевыми поверхностями 7 и 8. С целью установления технологически необходимого торцевого межэлектродного зазора й, оказывающего влияние совместно со скоростью потока на дисперсность получаемого порошка, упор 10 выполнен с возможностью регулировки в осевом направлении, в частности винтовым механизмом 11. Поскольку регулятор выполнен п виде двух жестких консольно закрепленных роликовых упоров, воздействующих на консольно выступающие торцевые поверхности электродов и ограничивающих их встречное осевое перемещение, а один из упоров снабжен приводом осевого Перемещения, представляется воз.мож- ным стабилизировать (жестко задать) необходимый торцевой межэлектродный зазор и мо.чдерживать его на постоянном уровне в течение процесса сравнительно простыми и надежными в работе кинематическими средствами (без применения автоматического регулятора торцевого межэлектродного зазора). Это позволяет существенно упростить конструкцию устройст0

5

0

5

0

5

0

5

ва и повысить эффективное ь процесса: сократить диапазон размеров частиц в получаемом порощке и повысить производительность процесса.

Пример. Получение металлического по- рощка из титанового сплава ВТЗ-1 осуществляли на экспериментальной установке, выполненной на базе модернизированного экспериментального станка модели «Ду- га-2Б. В качестве источника питания использовался выпрямитель для плазменно- дуговой резки металлов типа ВПР-602, снабженный высоковольтной системой бесконтактного инициирования дуговых разрядов. Рабочая среда - вода техническая.

Трубчатые заготовки наружным диаметром 50 мм и внутренним 15 мм несоосно вращают в противоположных направлениях (эксцентриситет вращения мм; скорость вращения 2 об/с). Результаты сопоставительного анализа испытания известного и предлагаемого устройств сведены в таблицу.

Использование предлагаемого устройства для получения металлических порощков, по сравнению с известным, позволяет:

существенно упростить кинематические средства, необходимые для поддержания на постоянном уровне торцевого межэлектродного зазора, удешевить устройство и повысить ypcjBCHb надежности его в раббте;

на 20-30% повысить производительность процесса;

на 30 -40% сократить диапазон размеров частиц основной массы получаемого порошка.

Формула изобретения

Устройство для электроэрозионного получения металлического порошка, содержащее механизм несоосного в)ащения трубчатых электродов в противоположных направлениях, механизм встречной осевой подачи электродов и регулятор торцового межэлектродного зазора, отличающееся тем, что, с целью упрощения конструкции и повышения эффективности процесса за счет стабилизации межэлектродного зазора, регулятор выполнен в виде жестких консольно закрепленных роликовых упоров, установленных с возможностью воздействия на торцовые поверхности электродов, и приводы осевого перемещения одного из упоров.

Режим работы: ток, А

напряжение, В статическое давлени рабочей жидкости, МПа

Результаты обработки: производительность процесса, диапазон размеров частиц основной массы (95 %) полученного порошка, мм

500 60

500 60

1,3-1,4

1,35

6000

/800

0,00-0,25 0,00-0,16

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОШИВКИ ГЛУБОКИХ ОТВЕРСТИЙ В МЕТАЛЛИЧЕСКИХ ЗАГОТОВКАХ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2013 |

|

RU2538456C2 |

| СПОСОБ РАЗРУШЕНИЯ МЕТАЛЛА В СКВАЖИНЕ | 2005 |

|

RU2378488C2 |

| Способ прошивки глубокого отверстия и устройство для его прошивки | 2019 |

|

RU2704350C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Устройство для изготовления металлических суспензий | 1982 |

|

SU1122345A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ОТВЕРСТИЙ | 2009 |

|

RU2430816C2 |

| Устройство для подачи электрода-инструмента электроэрозионного станка | 1987 |

|

SU1472195A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ОБЪЕМНОГО КОПИРОВАНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2535436C2 |

| Устройство для электроэрозионного легирования проволоки | 1978 |

|

SU751560A1 |

| Устройство для электроискрового легирования | 1981 |

|

SU994193A1 |

Изобретение относится к области порошковой металлургии, в частности к устройству для электроэрозионного получения металлического порошка. Целью изобретения является упрощение конструкции, повышение эффективности процесса за счет стабилизации межэлектродного зазора. Устройство содержит механизм несоосного вращения трубчатых электродов в противоположных направлениях, механизм встречной осевой подачи электродов и регулятор торцового межэлектродного зазора, а регулятор выполнен в виде двух жестких консольно закрепленных роликовых упоров, воздействующих на консольно выступающие торцовые поверхности электродов и ограничивающих их встречное осевое перемещение, а один из упоров снабжен приводом осевого перемещения. Устройство характеризуется простотой, позволяет на 20-30% повысить производительность процесса, на 30-40% сократить диапазон размеров частиц порошка. 2 ил.

(-);zf

fj

Фи,г.1

11

/ Л

Ix VVVVVsl 9

Фиг. 2

| Способ получения металлических порошков | 1974 |

|

SU544510A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения металлических порошков | 1978 |

|

SU782962A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1987-03-09—Подача