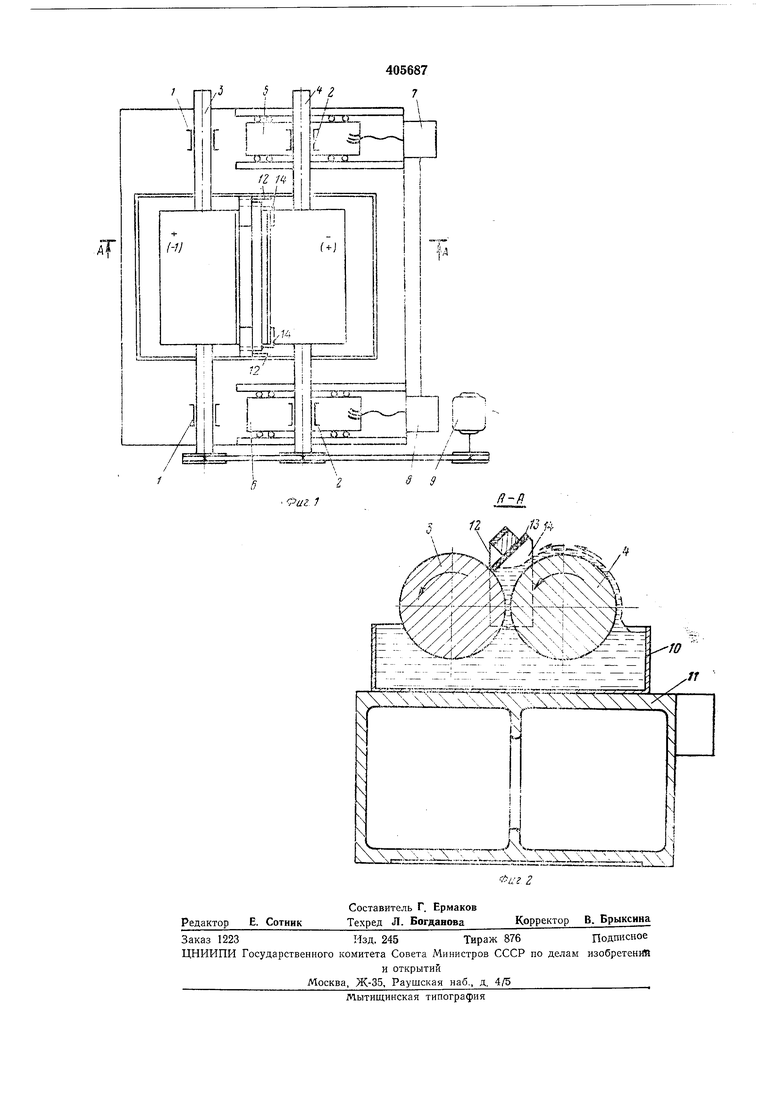

Изобретение относится к области электроэрозионной обработки металлов, в частности к электроэрозионной обработке деталей типа цилиндрических тел вращения (валков мукомольных, пищевых, химических, металлургических и т. п.). Известен станок (устройство) для электроэрозионной обработки деталей типа валков, приводимых в одностороннее вращение и помеще1гных в ванну с рабочей жидкостью, уровень которой расположен ниже межэлектродного промежутка. Вращаясь при обработке в одну сторону, они увлекают рабочую жидкость в искровой зазор между своими поверхностями. Изменение величины искрового зазора между валками-электродами для подбора оптимального хода электроэрозионного процесса осуществляется механизмом поперечной подачи. Недостатком такого станка является значительная неоднородность и неравномерность шероховатости рабочей поверхности обрабатываемых валков, особенно на участках, близких к их торцам. Наблюдаются местные прижоги и бугристые образования оплавленного металла. На повышенных режимах обработки заполнение межэлектродного зазора, расположенного выше уровня рабочей жидкости в ванне, и объем рабочей жидкости в межэлектродном пространстве недостаточны для удале ния из него продуктов эрозии. В результате происходят взрывные выбросы газов и воспламенения паров масла (рабочей жидкости). Целью изобретения является повышение качества и производительности обработки. Это достигается тем, что в зоне обработки установлен стабилизатор объема рабочей жидкости, выполненный в виде упругой пластины, контактирующей по всей длине с образующей поверхностью валка, выносящего рабочую жидкость из рабочей зоны, и двух связанных с пластиной упругих щитков, контактирующих с торцами валков. На фиг. 1 схематически изображен предлагаемый станок с установленными на нем заготовками, общий вид; на фиг. 2- разрез по А-А на фиг. J. В изолированных от массы станка подшипниковых опорах 1 к 2 установлены подлежащие обработке заготовки 3 и 4. Опоры 2 расположены на подвижных каретках 5 к 6, имеющих синхронное перемещение подачи 7 и 5. Заготовки 3 и 4 с помощью переменной передачи от электродвигателя с редуктором 9 приводятся во вращение в одну и ту же сторону. Валки погружены нижней своей частью в рабочую жидкость, находящуюся в ванне 10, которая размещена на станине //. На боковых

бортах ванны 10 установлены специальные стойки 12, на которых укреплен стабилизатор объема рабочей жидкости, состоящий из горизонтальной упругой диэлектрической пластины 13 и двух боковых щитков 14 из того же материала.

На заготовки 5 и 4 через контактные щетки и кольца подается технологический импульсный ток с периодически изменяющейся полярностью. Величина рабочего тока может регулироваться скачкообразно на генераторе и плавно изменением величины межэлектродного зазора с помощью поперечной подачи валка-заготовкн 4.

Станок работает следующнм образом.

Оба валка-заготовки приводятся во вращение в одном направлении (фиг. 2). Вращаясь, валкн на своей поверхности выносят из ванны рабочую жидкость, которая с вала 4 поступает в межэлектродный зазор сверху, а с валка 3- снизу. Горизонтальная пластина 13, плотно прилегающая к валку по всей длине образующей, препятствует выносу рабочей жидкости валком 3 из межэлектродного промежутка, а боковые щитки 14, плотно прижатые с обеих сторон к торцам валков, препятствуют вытеканию рабочей жидкости из межвалкового промежутка сверху, удерживая уровень ее до линии соприкосиовения пластипы с валком.

В результате совместного воздействия горизонтальной пластины и боковых щитков образуется искусственная местная ванна с рабочей жидкостью, внутри которой заключен межэлектродный зазор. Объем рабочей жидкости в этой ванне обеспечивает стабильную работу станка на режимах средней и повышенной производительности при изменяемой оператором величине межэлектродного зазора, обеспечивает получение большей равномерности шероховатостн на рабочей поверхности обрабатываемых валков, способствует получению лунок большей глубины, обеспечивает удаление продуктов эрозии на всех режимах работы станка и ликвидируют возможность загорания паров рабочей жидкости.

Применение режимов повышенной производительности, в свою очередь, дает возможиость полностью обрабатывать валки на станке без предварительной их механической шлифовки.

Предмет и з о б р е т е и п я

Станок для электроэрозионной обработки деталей типа валков, приводимых в одностороннее вращение и помещенных в ванну с рабочей жидкостью, уровень которой расположен ниже межэлектродного промежутка, отличающийся тем, что, с целью новыщения качества и производительности обработки, в зоне обработки установлен стабилизатор объема рабочей жидкости, выполненный в виде упругой пластины, контактирующей по всей длине

с образующей поверхностью валка, выносящего рабочую жидкость из рабочей зоны, и двух связанных с пластиной упругих щитков, контактирующих с торцами валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной электрохимической обработки | 1974 |

|

SU549305A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ РАЗМЕРНОЙОБРАБОТКИ | 1971 |

|

SU297250A1 |

| Способ электроэрозионного формирования радиусного профиля на алмазно-шлифовальном круге | 2021 |

|

RU2776570C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| Способ электроэрозионной обработки направляющего отверстия в корпусе распылителя | 2022 |

|

RU2797663C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКОЙ ДЕТАЛИ НА АВТОМАТИЗИРОВАННОМ ВЫРЕЗНОМ СТАНКЕ С СИСТЕМОЙ ЧПУ | 2015 |

|

RU2598022C2 |

| Способ электроэрозионной обработки в жидкой среде | 1966 |

|

SU221863A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2507042C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

Авторы

Даты

1973-01-01—Публикация