Изобретение относится к области чериой металлургии.

Известные засыпные аппараты доменной печи с цельнолитным конусом и чашей имеют низкий срок службы из-за недостаточной газоплотности зазора и его износа от абразивного действия материалов.

Цель изобретения - повысить срок службы аппарата.

Для этого контактные поверхности снабжеНы упругими металлическими баллонами или трубами, расположенными между внутренней поверхностью контактного пояса конуса и несущим кольцом каркаса.

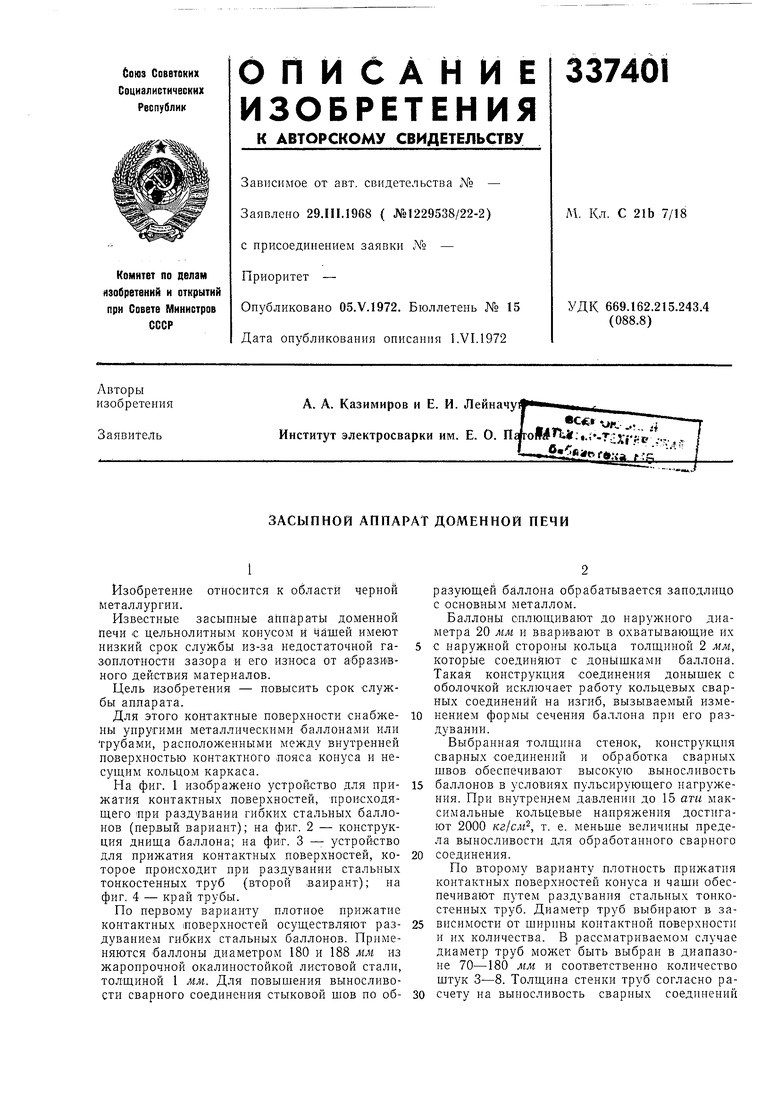

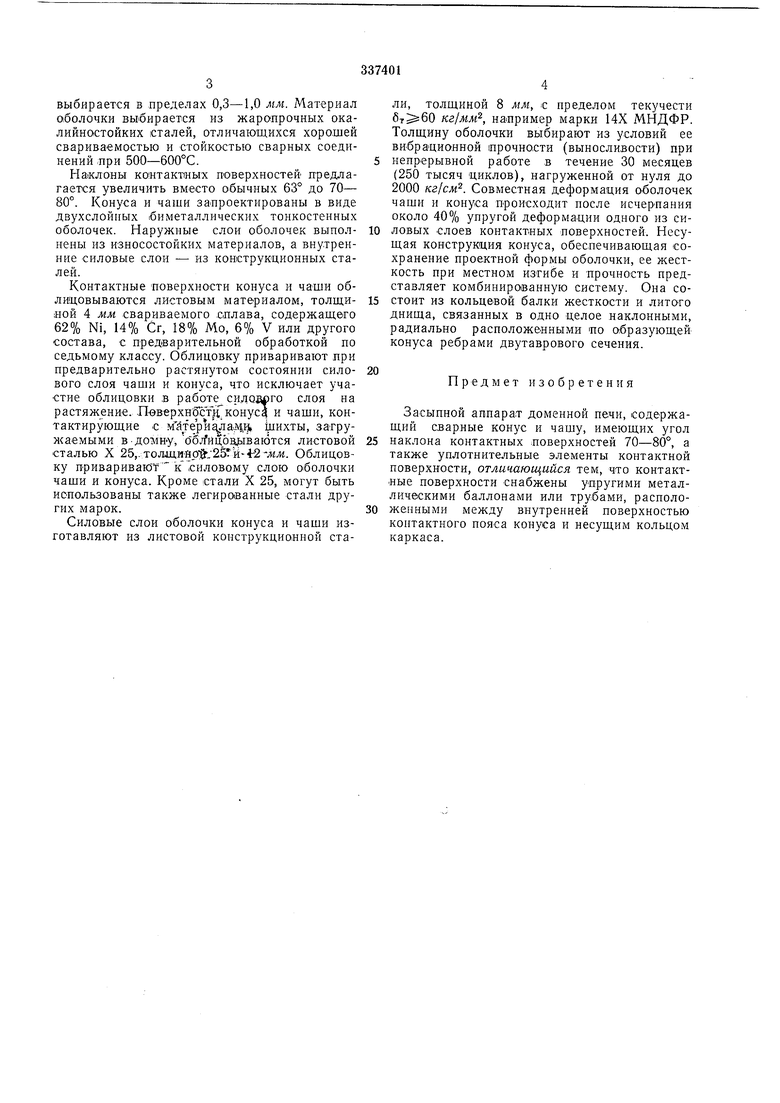

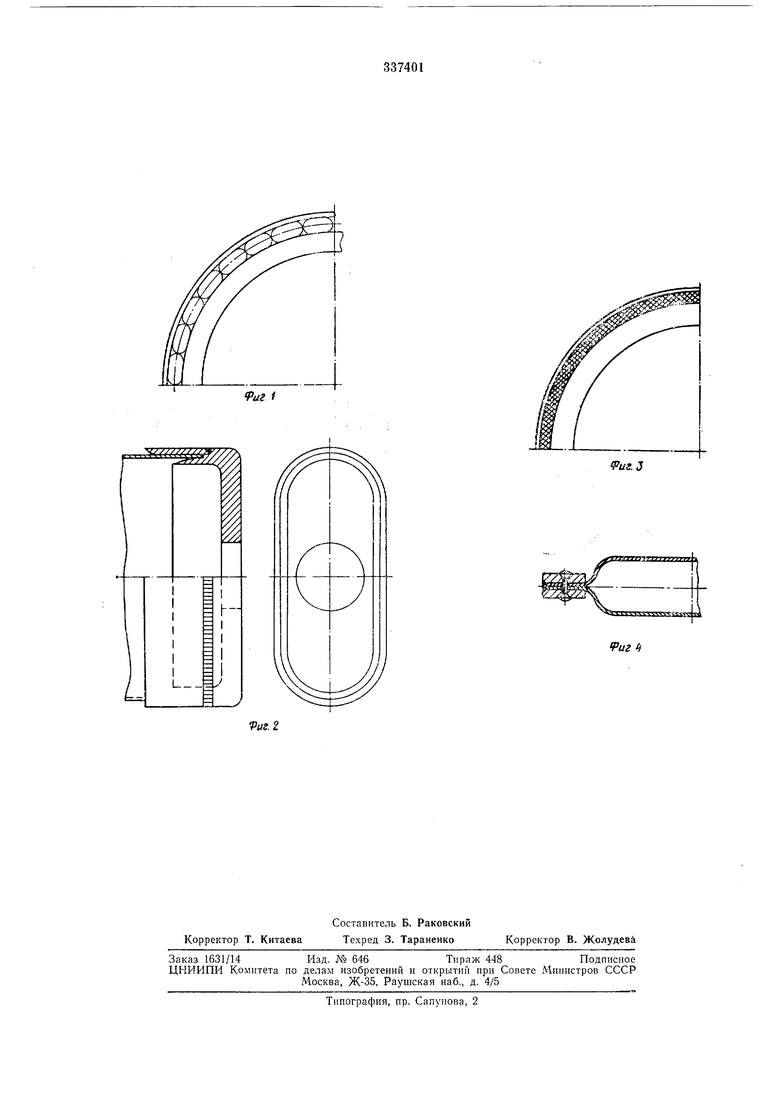

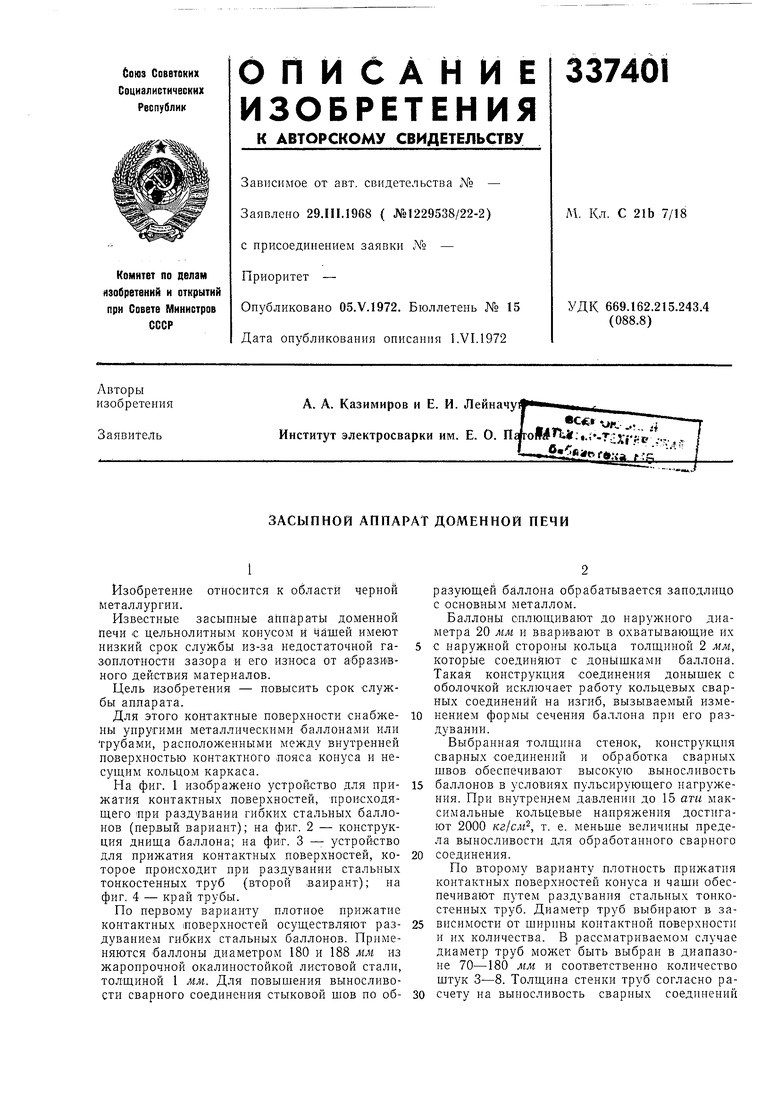

На фиг. 1 изображено устройство для прижатия контактных поверхностей, происходящего лри раздувании гибких стальных баллонов (первый вариант); на фиг. 2 - конструкция днища баллона; на фиг. 3 - устройство для прижатия контактных поверхностей, которое происходит при раздувании стальных тонкостенных труб (второй ваирант); на фиг. 4 - край трубы.

По первому варианту плотное прижатие контактных поверхностей осуществляют раздуванием гибких стальных баллонов. Применяются баллоны диаметром 180 и 188 мм из жаропрочной окалиностойкой листовой стали, толщиной 1 мм. Для повыщения выносливости сварного соединения стыковой щов по образующей баллона обрабатывается заподлицо с основным металлом.

Баллоны сплющивают до наружного диаметра 20 мм и вваривают в охватывающие их с наружной стороны кольца толщиной 2 мм, которые соединяют с донЫщками баллона. Такая конструкция соединения доныщек с оболочкой исключает работу кольцевых сварных соединений на изгиб, вызываемый изменением формы сечения баллона при его раздувании.

Выбранная толщина стенок, конструкция сварных соединений и обработка сварных щвов обеспечивают высокую выносливость баллонов в условиях пульсирующего нагружения. При внутреннем давлении до 15 ати максимальные кольцевые напряжения достигают 2000 кг/см, т. е. меньще величины предела выносливости для обработанного сварного соединения.

По второму варианту плотность контактных поверхностей конуса и чащи обеспечивают путем раздувания стальных тонкостенных труб. Диаметр труб выбирают в зависимости от щирины контактной поверхности и их количества. В рассматриваемом случае диаметр труб может быть выбран в диапазоне 70-180 мм и соответственно количество щтук 3-8. Толщина стенки труб согласно расчету на выносливость сварных соединений

выбирается в пределах 0,3-1,0 мм. Материал оболочки вы1бирает1ся из жаропрочных окалийностойких сталей, отличающихся хорошей свариваемостью и стойкостью сварных соединений ;при 500-600°С.

Наклоны коитакпных поверхностей предлагается увеличить вместо обычных 63° до 70- 80°. Конуса и чаши за-проектированы в виде двухслойных (биметаллических тонкостенных оболочек. Наружные слои оболочек выполнены из износостойких материалов, а внутренние силовые слои - из конструкционных сталей.

Контактные поверхности конуса и чаши облицовываются листовым материалом, толщиной 4 мм свариваемого сллава, содержащего 62% Ni, 14% Сг, 18% Мо, 6% V или другого состава, с предварительной обработкой по седьмому классу. Облицовку приваривают при предварительно растянутом состоянии силового слоя чаши и конуса, что исключает участие облицовки в работе силоасго слоя на растяжение. ПвверхнбстТСконус и чаши, контактирующие с мйтери 1аА,д, Шихты, загружаемыми в-домну,)1вак)тся листовой сталью X 25,.толш,ийрЭ-2.5й4-2-жл4. Облицовку приваривают ксиловому слою оболочки чаши и конуса. Кроме стали X 25, могут быть использованы также легир01ванные стали других марок.

Силовые слои оболочки конуса и чаши изготавляют из листовой конструкционной стали, толщиной 8 мм, с пределом текучести кг/мм, например марки 14Х МНДФР. Толщину оболочки выбирают из условий ее вибрационной прочности (выносливости) при

непрерывной работе в течение 30 месяцев (250 тысяч циклов), нагруженной от нуля до 2000 кг/см. Совместная деформация оболочек чаши и конуса происходит после исчерпания около 40% упругой деформации одного из силовых слоев контактных поверхностей. Несущая конструкция конуса, обеспечивающая сохранение проектной формы оболочки, ее жесткость при местном изгибе и прочность представляет комбинированную систему. Она состоит из кольцевой балки жесткости и литого днища, связанных в одно целое наклонными, радиально расположенными по образующей конуса ребрами двутаврового сечения.

Предмет изобретения

Засыпной аппарат доменной печи, содержащий сварные конус и чашу, имеющих угол

наклона контактных ловерхностей 70-80°, а также уплотнительные элементы контактной поверхности, отличающийся тем, что контактные поверхности снабжены упругими металлическими баллонами или трубами, расположенными между внутренней поверхностью контактного пояса конуса и несущим кольцом каркаса.

Риг t

h-H

I

us.Z

fuzЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кожух доменной печи | 1989 |

|

SU1698299A1 |

| Засыпной аппарат доменной печи | 1978 |

|

SU735637A1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2432521C2 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2289062C1 |

| ЛЕЙНЕР БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2353851C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| КОМПОЗИТНЫЙ ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2077682C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОЙ ТРУБЫ ОТ КОРРОЗИИ | 2002 |

|

RU2217651C1 |

Даты

1972-01-01—Публикация