Изобретение относится к области защиты труб от коррозии и трубопроводного транспорта и найдет применение при защите труб от коррозии, вызываемой действием агрессивной транспортируемой среды, в нефтегазовой и других отраслях промышленности.

Известен способ защиты стальных труб от внутренней коррозии, включающий размещение внутри стальной трубы пластмассовой оболочки, прикрепление концов оболочки к концам трубы путем защемления защитной втулкой, установку в зазоре между трубой и втулкой гальванического протектора на основе сплава алюминия (пат. РФ 2095675, кл. F 16 L 9/02, опубл. 10.11.97, Бюл. 31).

Недостатком способа является наличие в стыковых зонах труб непокрытых элементов, которые защищаются от коррозии защемленным между защитной втулкой и трубой протектором. Как показал опыт длительной эксплуатации подобных труб, протектор перестает защищать уже через несколько месяцев работы из-за того, что продукты растворения протектора забивают дренажные отверстия в защитной втулке. Нередко эти продукты, накапливаясь, приводят к смятию втулки, что еще более ускоряет процесс разрушения зон стыков.

Наиболее близким по технической сущности к предлагаемому является способ защиты стальных труб от внутренней коррозии, включающий футерование внутренней поверхности трубы пластмассовой оболочкой, удаление концов оболочки на длину термического воздействия тепла сварки труб при их соединении, размещение вместо удаленных концов оболочки стальных колец той же толщины, установку внутри концов оболочки и стальных колец защитной втулки из коррозионно-стойкой стали и закрепление концов оболочки путем радиального расширения защитной втулки (пат. РФ 2141598, кл. F 16 L 9/02, опубл.20.11.99 г.).

Недостатком этого способа является трудоемкость изготовления втулки из коррозионно-стойкой стали, толщина стенки которой по соображениям экономии дорогостоящей нержавеющей стали составляет 1-2 мм, и слабое закрепление концов оболочки, т.к. втулка такой толщины при расширении не обеспечивает необходимого давления прижатия концов оболочки к стенке трубы из-за низкой жесткости. Это приводит к разгерметизации пространства между оболочкой и трубой, повышению в нем давления и разрушению оболочки.

Целью изобретения является повышение эффективности защиты трубы от коррозии за счет более надежной герметизации концов пластмассовой оболочки и снижение трудоемкости изготовления.

Поставленная цель достигается тем, что в способе защиты стальной трубы от коррозии, включающем футерование внутренней поверхности трубы пластмассовой оболочкой, облицовку внутренней поверхности концов трубы коррозионно-стойкой сталью на длину, превышающую длину зоны термической деструкции оболочки от места сварки труб, и прикрепление концов оболочки к трубе защемляющими кольцами путем радиальной деформации колец или трубы, согласно изобретению к концам трубы приваривают откалиброванные по внутреннему диаметру не менее чем до наибольшего предельного размера для данного типоразмера труб наконечники с внутренней облицовкой из коррозионно-стойкой стали длиной, превышающей длину зоны термической деструкции оболочки, футерование трубы производят с перекрытием части длины наконечников, а защемляющие кольца, выполненные в коррозионно-стойком исполнении, размещают по крайней мере частично внутри наконечников.

Внутренняя поверхность защемляющих колец может быть облицована слоем из коррозионно-стойкой стали, а наружная и торцевые поверхности снабжены противокоррозионным покрытием. Это предотвратит сильное коррозионное разрушение колец, которое может привести к утрате их защемляющей функции.

Толщина облицовки на внутренней поверхности наконечников у кромок их свободных концов может быть увеличена, например, путем наплавки валиком не менее чем до 2 мм на длину не менее 3 мм. При этом слой коррозионно-стойкой стали увеличенной толщины может быть нанесен на поверхность внутренней фаски или внутренней кольцевой проточки на свободных концах наконечников.

Обработку кромок свободных концов наконечников на сварку рекомендуется производить после облицовки их коррозионно-стойкой сталью.

Облицовку наконечников и защемляющих колец коррозионно-стойкой сталью желательно производить методом металлургического плакирования, например, по технологии электрошлаковой наплавки. При этом обеспечивается высокая адгезия облицовки к основе и снижаются затраты на облицовку.

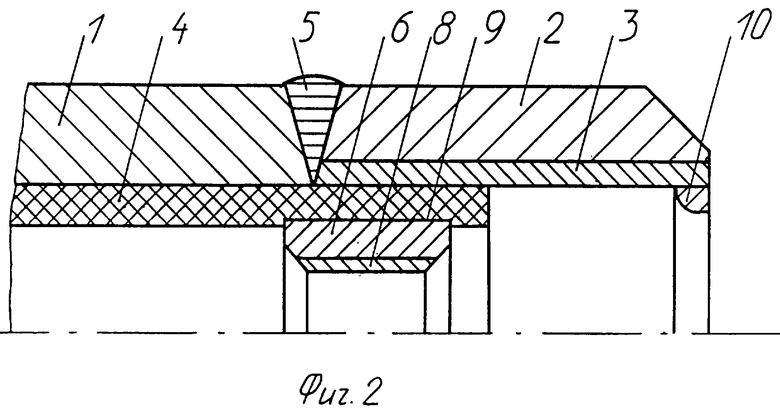

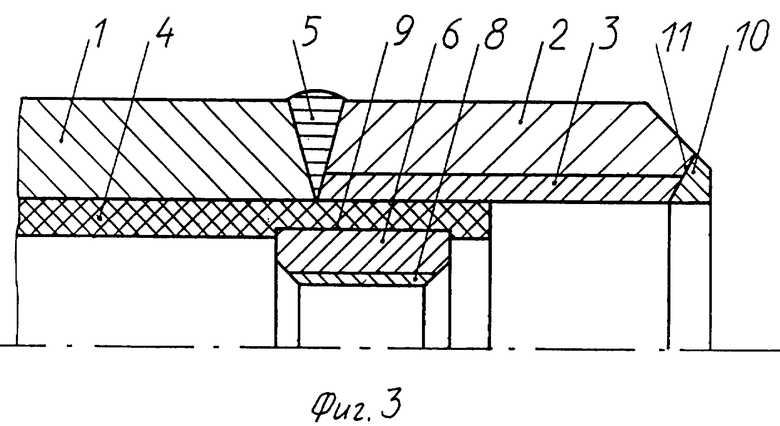

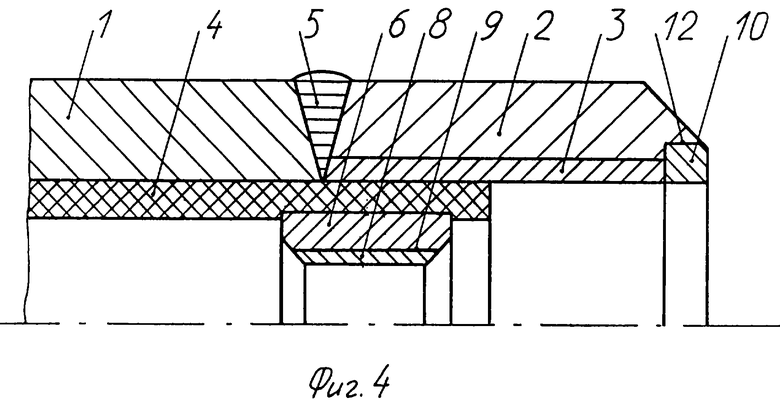

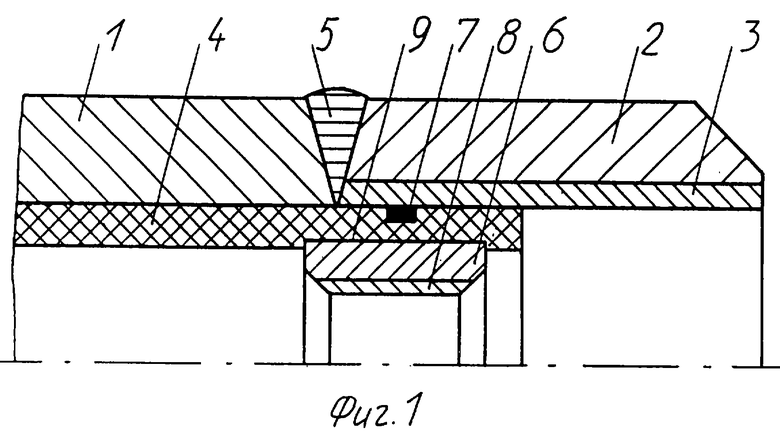

На фиг. 1 представлен фрагмент продольного разреза одного из концов трубы, защищенной предложенным способом (другой конец имеет аналогичный вид; на фиг.2 и 3 - варианты с утолщением облицовки наконечников на свободных концах.

Способ осуществляют следующим образом.

К концам стальной трубы 1 (фиг.1) встык приваривают наконечники 2, облицованные внутренним слоем 3 из коррозионно-стойкой стали. Длина наконечников 2 должна быть больше длины зоны термической деструкции пластмассовой оболочки 4 от тепла сварки труб при их соединении между собой в процессе строительства трубопровода. Наконечники 2 перед приваркой к трубе 1 калибруют по внутреннему диаметру не менее чем до наибольшего предельного размера для данного типоразмера труб, затем обрабатывают их кромки под сварку встык.

Такая калибровка необходима во избежание смещения кромок труб при соединении их между собой, т.к. поле допуска по внутреннему диаметру труб по ГОСТ 8732 превышает 5 мм. Смещение кромок биметаллических наконечников недопустимо, поскольку при малой толщине слоя коррозионно-стойкой стали (1-2 мм) возможно оголение защищаемой стали. Производят футерование трубы 1 пластмассовой оболочкой (трубой) 4 известным способом. Удаляют концы оболочки 4 в трубе на длину, превышающую зону ее термического разрушения под действием тепла сварки, образуемого при соединении труб между собой. В конец оболочки 4 в зону сварного шва 5 с перекрытием части длины наконечника 2 вставляют защемляющее кольцо 6 и с помощью дорнирующего устройства (не показано) производят радиальное расширение кольца до появления пластической деформации кольца и, как минимум, упругой деформации трубы 1 и наконечника 2. При этом конец оболочки 4 плотно прикрепляется к внутренним поверхностям трубы 1 и наконечника 2. Это препятствует проникновению агрессивной среды к сварному шву 5 и внутренней поверхности трубы 1. Для усиления герметизации на внешней поверхности оболочки 4 напротив защемляющего кольца 6 может быть размещено уплотнительное кольцо 7 из эластичного или вязкоупругого материала (резина, высококонсистентная смазка и т.п.). Защемляющие кольца 6 выполнены в коррозионно-стойком исполнении. Рекомендуется их плакировать внутренним слоем 8 из коррозионно-стойкой стали, а торцевые и наружная поверхности - покрывать противокоррозионным полимерным покрытием 9, например, на основе эпоксидных смол. Необходимость покрытия внутренней поверхности колец 6 слоем коррозионно-стойкой стали 8 продиктована возможностью механического повреждения других видов покрытия при внутреннем дорнировании. В случае, если защемление концов оболочки 4 производится наружным обжатием концов трубы 1 и наконечников 2, то все поверхности колец 6 могут быть покрыты более дешевым полимерным покрытием.

При малой толщине облицовки наконечников из коррозионно-стойкой стали (менее 1,5-2 мм) в процессе сварки труб могут быть прожог облицовки в зоне сварки и оголение основной стали. Во избежание этого толщину облицовки у кромок свободных концов наконечников 2 увеличивают до 2-4 мм на длину не менее 3 мм (оптимально 4-6 мм), например, методом наплавки валиком. Это может быть выполнено поверх облицовки 3 в виде внутреннего выступа 10 у кромки наконечника 2 (фиг.2) или на поверхности внутренней фаски 9 (фиг.3) или кольцевой проточки 12 (фиг.4).

Обработку кромок свободных концов наконечников под сварку производят после нанесения облицовки 3 и утолщенного слоя 10, что необходимо для более точной подгонки торцов труб при их соединении сваркой.

Примеры конкретного выполнения способа

К обоим концам стальной трубы по ГОСТ 8732 диаметром 159 мм и толщиной стенки 9 мм приваривают встык по обычной технологии наконечники длиной 200 мм (превышает длину зоны термического воздействия тепла сварки труб при их соединении, равной 100 мм для полиэтилена), вырезанные из биметаллической трубы диаметром 159 мм и общей толщиной стенки 9 мм с внутренним слоем из нержавеющей стали марки 08Х18Н10 (по ГОСТ 5632) толщиной 2 мм. Наконечники предварительно калибруют по внутреннему диаметру до 147 мм, что несколько превышает максимальный внутренний диаметр труб размером 159х9 мм, снимают фаски на концах для сварки встык. Футеруют трубу пластмассовой оболочкой путем затаскивания в нее полиэтиленовой трубы наружным диаметром 141 мм и толщиной стенки 4 мм с предварительным волочением через обжимающую фильеру диаметром 138 мм. Концы полиэтиленовой трубы отрезают на такую длину, чтобы удаление ее торцов от свободных концов наконечников составляла 120 мм (превышает расстояние термического воздействия на 20 мм). В концы полиэтиленовой трубы напротив сварных швов наконечников с трубой размещают защемляющие стальные кольца длиной 100 мм, вырезанные из биметаллической трубы диаметром 130 мм и толщиной стенки 5 мм с внутренней плакировкой из коррозионно-стойкой стали марки 08Х18Н10 толщиной 1 мм. Торцевые и наружная поверхности колец покрыты эпоксидной композицией. Производят радиальное расширение колец путем дорнирования.

Если для изготовления наконечников используется биметаллическая труба с толщиной плакирующего слоя из нержавеющей стали менее 1,5 мм, то на свободные концы наконечников поверх плакирующего слоя наносят дополнительный кольцевой слой такой же стали толщиной 2 мм и шириной 4 мм с помощью специальной наплавочной установки (например, ГТН-1) в среде защитного газа с использованием сварочной проволоки ЭП-367 (из нержавеющей стали 06Х15Н60М 15).

Предложенный способ защиты труб от коррозии приведет к упрощению и удешевлению технологии ее осуществления за счет использования серийных биметаллических труб, плакированных нержавеющей сталью, и повышению эффективности защиты вследствие более надежной герметизации концов пластмассовой оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2003 |

|

RU2238470C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ТРУБОЙ ДЛЯ СОЕДИНЕНИЯ СВАРКОЙ | 2013 |

|

RU2525032C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2398152C1 |

| Способ изготовления коррозионно-стойкой трубы (варианты) | 2016 |

|

RU2634644C1 |

| Способ соединения стальных труб с внутренней пластмассовой облицовкой | 2002 |

|

RU2225562C1 |

| СПОСОБ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПОЛИМЕРНОЙ ОБОЛОЧКОЙ | 2006 |

|

RU2326287C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ТРУБОПРОВОДА | 2007 |

|

RU2362941C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННЕЙ ПОЛИМЕРНОЙ ОБОЛОЧКОЙ | 2007 |

|

RU2347970C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2004 |

|

RU2261394C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2393371C1 |

Изобретение относится к строительству и используется при сооружении и ремонте трубопроводов. Футеруют внутреннюю поверхность трубы пластмассовой оболочкой. Внутреннюю поверхность концов трубы облицовывают коррозионно-стойкой сталью на длину, превышающую длину зоны термической деструкции пластмассовой оболочки от места сварки труб. Прикрепляют концы пластмассовой оболочки к трубе защемляющими кольцами путем радиальной деформации колец или трубы. К концам трубы приваривают калиброванные по внутреннему диаметру наконечники с внутренней облицовкой из коррозионно-стойкой стали. Длина наконечников превышает длину зоны термической деструкции пластмассовой оболочки. Футерование трубы производят с перекрытием части длины наконечников. Защемляющие кольца выполнены в коррозионно-стойком исполнении. Внутреннюю поверхность защемляющих колец облицовывают слоем коррозионно-стойкой стали, а наружную и торцевые поверхности колец снабжают противокоррозионным полимерным покрытием. Повышает надежность трубопровода. 1 з.п. ф-лы, 4 ил.

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2141598C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103594C1 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| Способ нанесения защитного покрытия на внутреннюю поверхность трубопровода | 1984 |

|

SU1239445A1 |

| US 3876136 А, 08.04.1975. | |||

Авторы

Даты

2003-11-27—Публикация

2002-03-14—Подача