Известный дисковый экструдер для переработки полимерных материалов содержит неподвижный и вращающийся диски, торцовые поверхности которых, образующие между собой рабочий зазор, сообщающийся с загрузочным устройством, снабжены канавками.

В предлагаемом экструдере канавки направлены в сторону, обратную траектории перемещения материала в зазоре между дисками, и расположены преимущественно тангенциально к окружностям, проходящим соосно с вращающимся диском, по всей его внутренней поверхности. Благодаря этому повыщается степень гомогенизации материала.

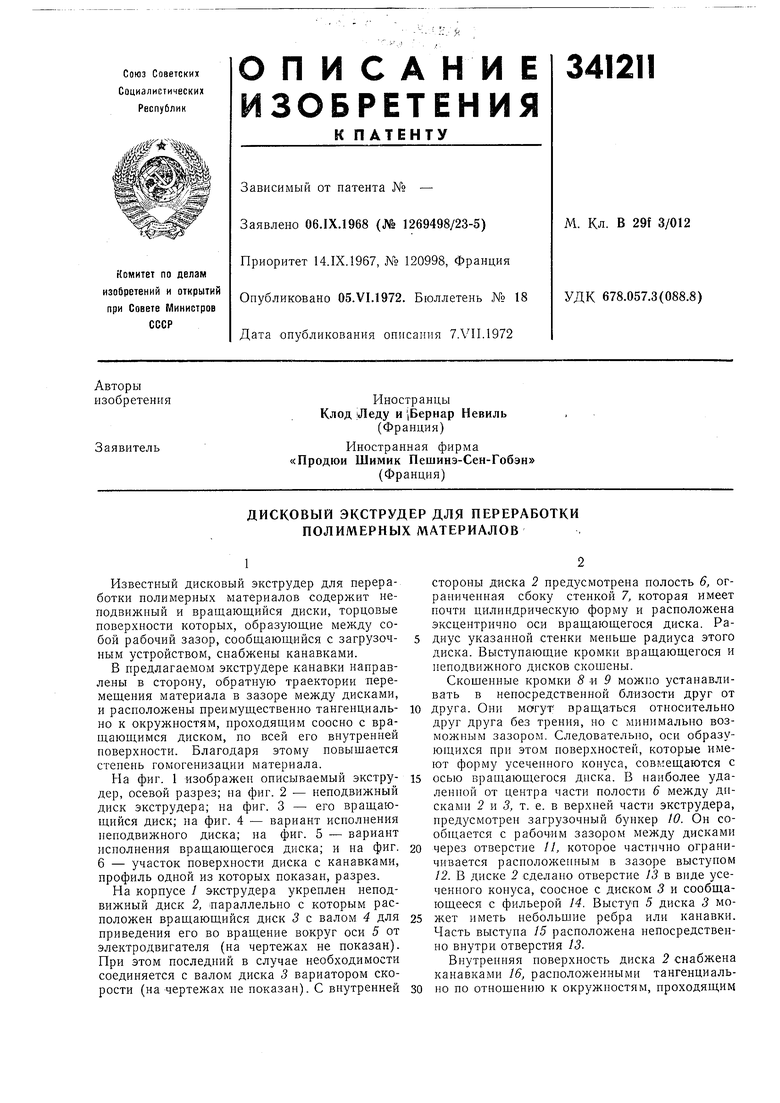

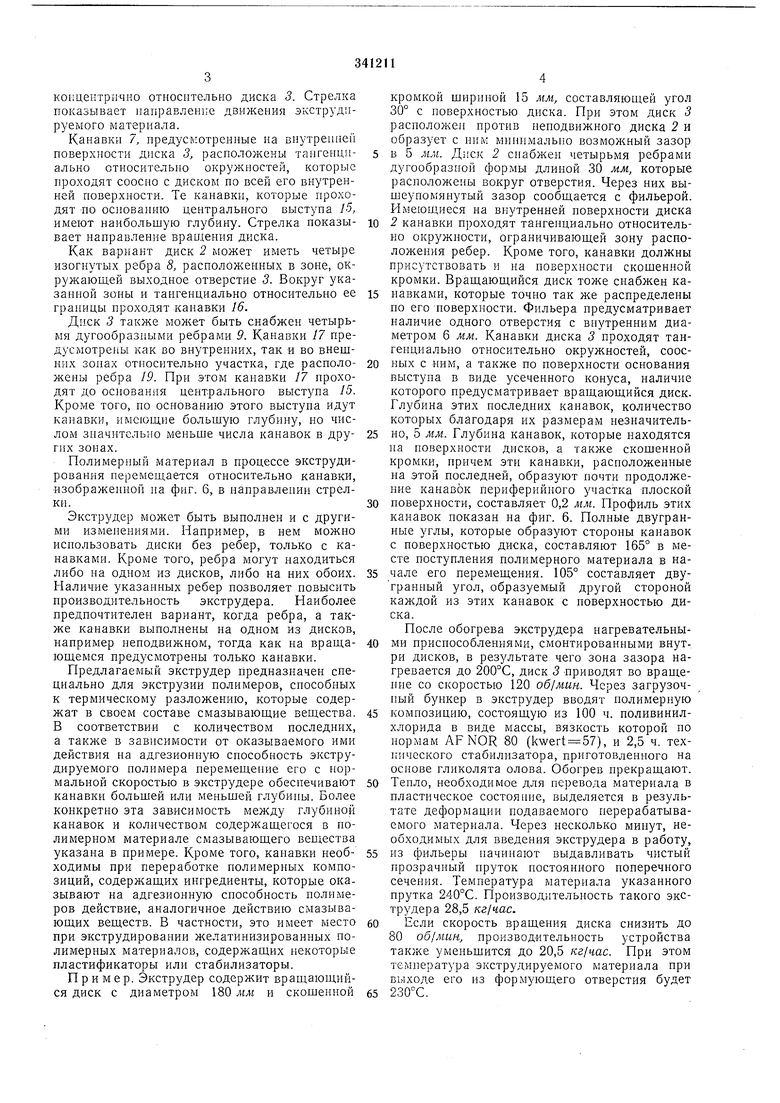

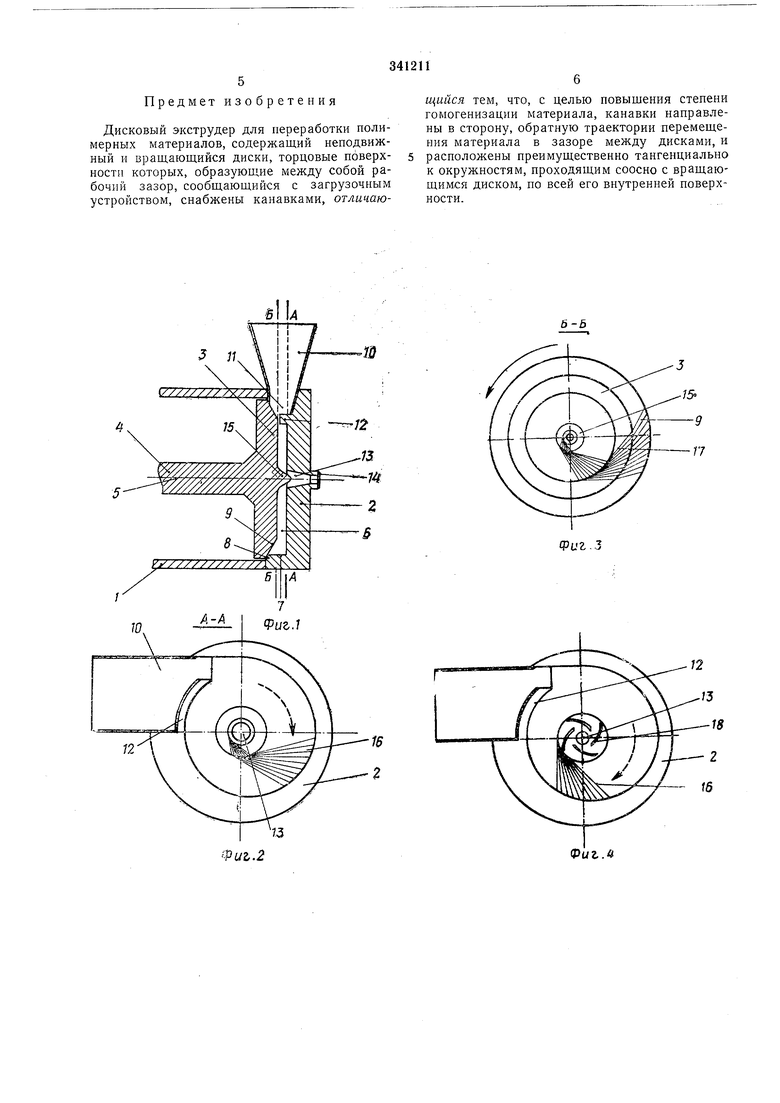

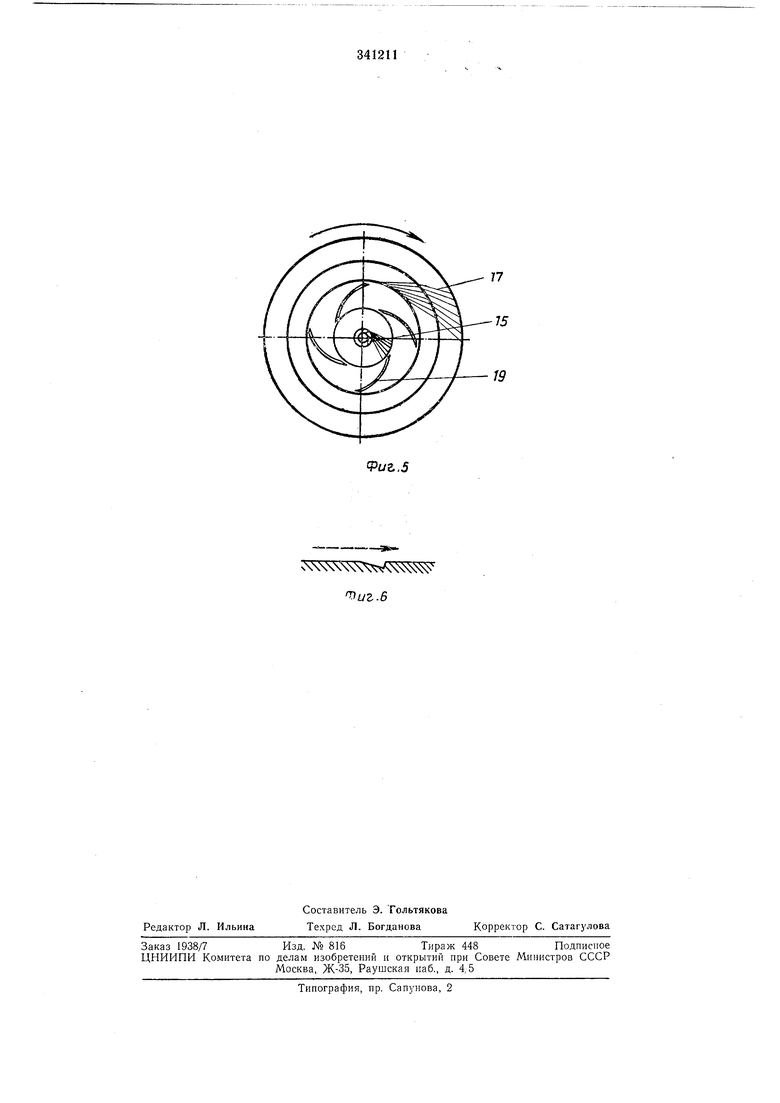

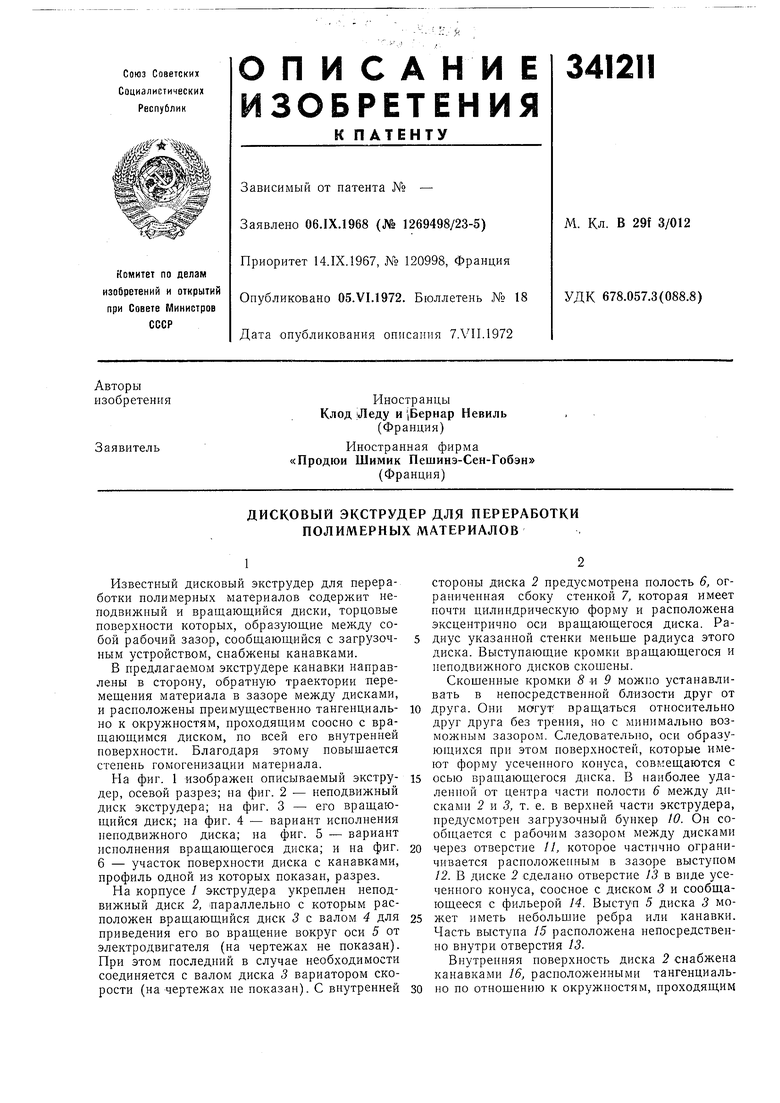

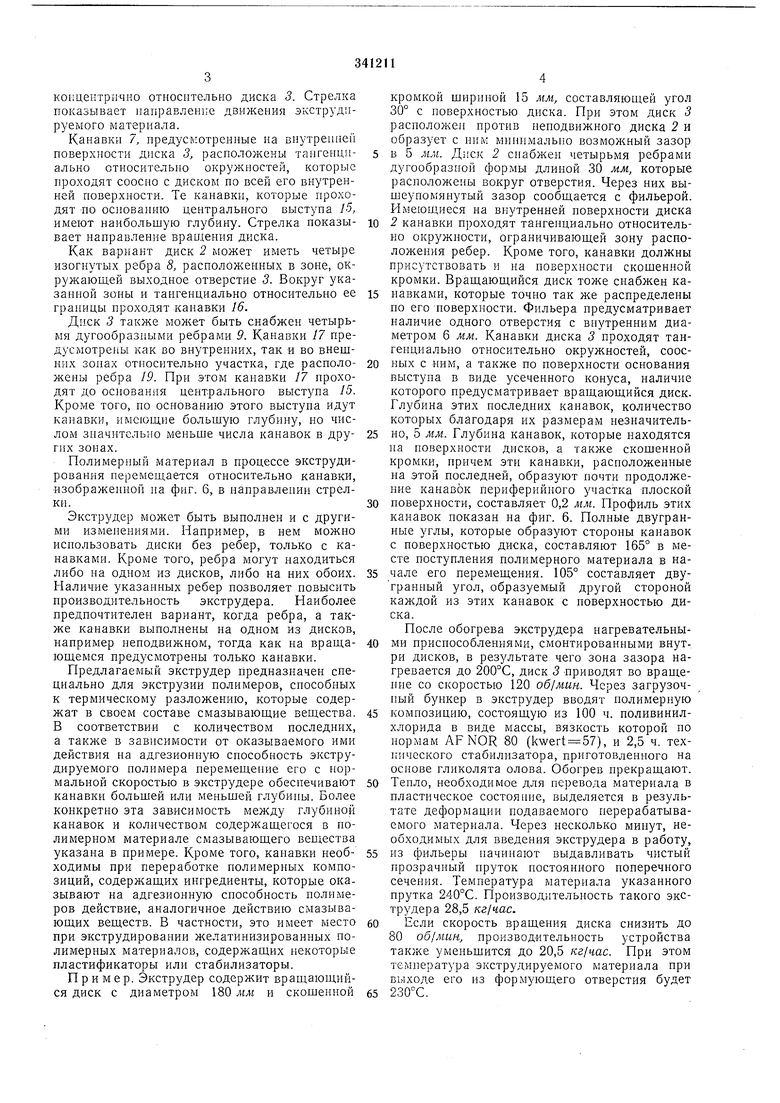

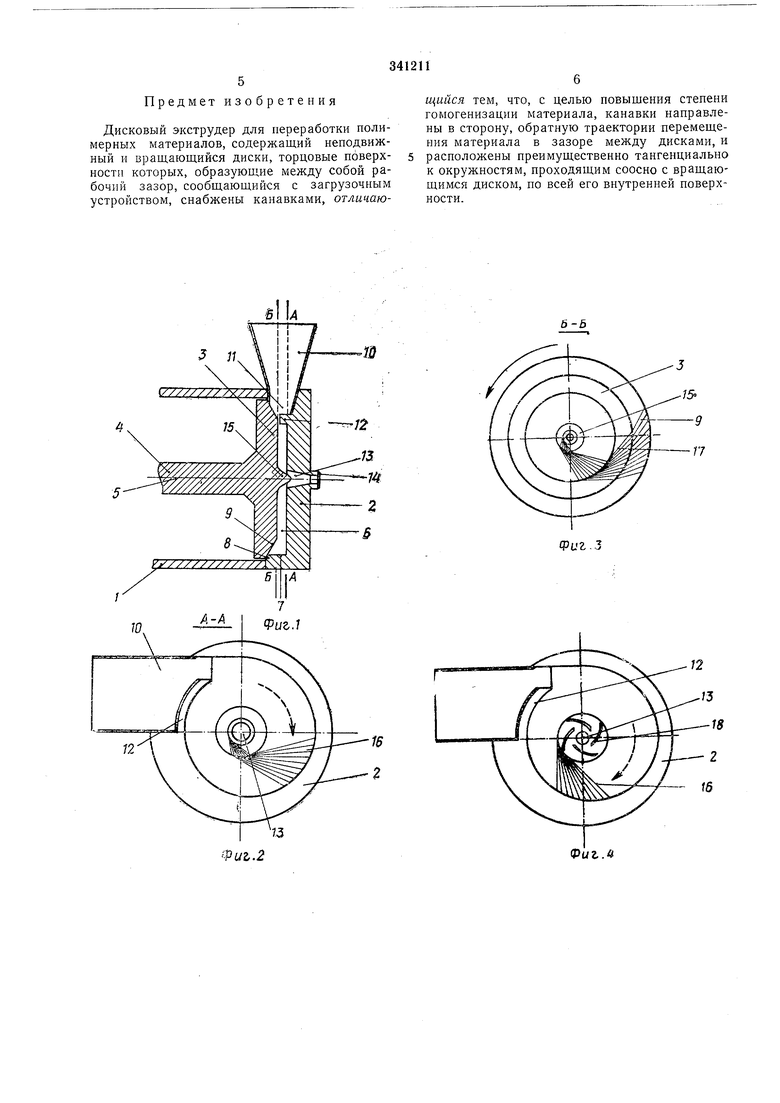

На фиг. 1 изображен описываемый экструдер, осевой разрез; на фиг. 2 - неподвижный диск экструдера; на фиг. 3 - его вращающийся диск; на фиг. 4 - вариант исполнения неподвижного диска; на фиг. 5 - вариант исполнения вращающегося диска; и на фиг. 6 - участок поверхности диска с канавками, профиль одной из которых показан, разрез.

На корпусе / экструдера укреплен неподвижный диск 2, параллельно с которым расположен вращающийся диск 3 с валом 4 для приведения его во вращение вокруг оси 5 от электродвигателя (на чертежах не показан). При этом последний в случае необходимости соединяется с валом диска 3 вариатором скорости (на чертежах не показан). С внутренней

стороны диска 2 предусмотрена полость 6, ограниченная сбоку стенкой 7, которая имеет почти цилиндрическую форму и расположена эксцентрично оси вращающегося диска. Радиус указанной стенки меньще радиуса этого диска. Выстунающие кромки вращающегося и неподвижного дисков скощены.

Скощенные кромки 8 -и 9 можно устанавливать в непосредственной близости друг от

друга. Они могут вращаться относительно друг друга без трения, но с минимально возможным зазором. Следовательно, оси образующихся при этом поверхностей, которые имеют форму усеченного конуса, совмещаются с

осью вращающегося диска. В наиболее удаленной от центра части полости 6 между дисками 2 и 3, т. е. в верхней части экструдера, предусмотрен загрузочный бункер W. Он сообщается с рабочим зазором между дисками

через отверстие //, которое частично ограничивается расположенным в зазоре выступом 12. В диске 2 сделано отверстие 13 в виде усеченного конуса, соосное с диском 3 и сообщающееся с фильерой 14. Выступ 5 диска 3 может иметь небольщие ребра или канавки. Часть выстуиа 15 располол ена непосредственно внутри отверстия 13.

концентрично относительно диска 3. Стрелка показывает 1 аправлен ;е движения экструдяруемого материала.

Канавки 7, предусмотренные на внутреи1 ей поверхности диска 3, расположены тангенциально относительно окружностей, которые проходят соосио с диском по всей его внутренней поверхности. Те канавки, которые проходят по основанию центрального выступа 15, имеют наибольшую глубину. Стрелка показывает направление вращения диска.

Как вариант диск 2 может иметь четыре изогнутых ребра 8, расположенных в зоне, окружаюпдей выходное отверстие 3. Вокруг указанной зоны и тангенциально относительно ее границы проходят капавки 16.

Диск 3 также может быть снабжен четырьмя дугообразными ребрами 9. Канавки 17 предусмотрены как во внутренних, так и во внешних зонах относительно участка, где расположены ребра 19. При этом канавки 17 проходят до основания центрального выступа 15. Кроме того, по основанию этого выступа идут канавки, имеющие большую глубину, но числом значительно меньше числа канавок в других зонах.

Полимерный материал в процессе экструдирования перемещается относительно канавки, изображенной на фиг. 6, в направлении стрелки.

Экструдер может быть выполнен и с другими изменениями. Например, в ием можно использовать диски без ребер, только с канавками. Кроме того, ребра могут находиться либо иа одном из дисков, либо на них обоих. Наличие указаиных ребер позволяет повысить производительность экструдера. Наиболее предпочтителен вариант, когда ребра, а также канавки выполнены на одном из дисков, например неподвижном, тогда как на вращающемся предусмотрены только канавки.

Предлагаемый экструдер предназначен снециально для экструзии полимеров, сиособных к термическому разложению, которые содержат в своем составе смазывающие вещества. В соответствии с количеством последних, а также в зависимости от оказываемого ими действия на адгезионную способность экструдируемого полимера перемещепие его с нормальной скоростью в экструдере обеспечивают канавки большей или меньщей глубины. Более конкретно эта зависимость между глубиной канавок и количеством содержащегося в полимерном материале смазывающего вещества указана в примере. Кроме того, канавки необходимы при переработке полимерных композиций, содержащих ингредиенты, которые оказывают на адгезионную способность полимеров действие, аналогичное действию смазывающих веществ. В частности, это имеет место при экструдировании желатинизированных полимерных материалов, содержащих некоторые пластификаторы или стабилизаторы.

кромкой щириной 15 мм, составляющей угол 30° с поверхностью диска. При этом диск 3 расположен против неподвижного диска 2 и образует с пим минимальио возмол ный зазор в 5 мм. Диск 2 снабжен четырьмя ребрами дугообразной формы длиной 30 мм, которые расположены вокруг отверстия. Через них вышеупомянутый зазор сообщается с фильерой. Имеющиеся на внутренней поверхности диска 2 канавки проходят тангенциально относительно окружности, ограничивающей зону расположения ребер. Кроме того, канавки должны присутствовать и на поверхности скошенной кромки. Вращающийся диск тоже снабжен канавками, которые точно так же распределены по его поверхности. Фильера предусматривает наличие одного отверстия с внутренним диаметром 6 мм. Канавки диска 3 проходят тангенциально относительно окружностей, соосных с ним, а также по поверхности основания выстуна в виде усеченного конуса, наличие которого предусматривает вращающийся диск. Глубина этих последних канавок, количество которых благодаря их размерам незначительно, 5 мм. Глубина канавок, которые находятся на поверхности дисков, а также скошенной кромки, причем эти канавки, расположенные на этой последней, образуют почти продолжение канавок периферийного участка плоской поверхности, составляет 0,2 л{м. Профиль этих канавок показан на фиг. 6. Полные двугранные углы, которые образуют стороны канавок с поверхностью диска, составляют 165° в месте поступления полимерного материала в начале его перемещения. 105° составляет двугранный угол, образуемый другой стороной каждой из этих канавок с поверхностью диска.

После обогрева экструдера нагревательными приспособлениями, смонтированными внутри дисков, в результате чего зона зазора нагревается до 200°С, диск 3 приводят во вращение со скоростью 120 об/мин. Через загрузочпый бункер в экструдер вводят полимерпую композицию, состоящую из 100 ч. поливинилхлорида в виде массы, вязкость которой по нормам AFNOR 80 (kwert 57), и 2,5 ч. технического стабилизатора, приготовленного на основе гликолята олова. Обогрев прекращают. Тепло, необходимое для перевода материала в пластическое состояние, выделяется в результате деформации подаваемого перерабатываемого материала. Через несколько минут, необходимых для введения экструдера в работу, из фильеры начииают выдавливать чистый прозрачный пруток постоянного поперечного сечения. Температура материала указанного прутка 240°С. Производительность такого экструдера 28,5 кг/час.

Если скорость вращения диска снизить до 80 об/мин, производительность устройства также уменьшится до 20,5 кг/час. При этом температура экструдируемого материала при выхоле его из формующего отверстия будет 230°С.

Предмет изобретения

Дисковый экструдер для переработки полимерных материалов, содержащий неподвижный и вращающийся диски, торцовые поверхности которых, образующие между собой рабочий зазор, сообщающийся с загрузочным устройством, снабжены канавками, отличающийся тем, что, с целью повыщения степени гомогенизации материала, канавки направлены в сторону, обратную траектории перемещения материала в зазоре между дисками, и расположены преимущественно тангенциально к окружностям, проходящим соосно с вращающимся диском, по всей его внутренней поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1973 |

|

SU382267A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ | 1995 |

|

RU2118859C1 |

| Способ изготовления труб | 1986 |

|

SU1388132A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2002 |

|

RU2213170C1 |

| УСТРОЙСТВО СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2624940C1 |

| ДИСКОВО-ШНЕКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU341212A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939267A1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, КОФЕВАРКА, СНАБЖЕННАЯ СМЕСИТЕЛЬНЫМ УСТРОЙСТВОМ, И ИСПОЛЬЗОВАНИЕ СМЕСИТЕЛЬНОГО УСТРОЙСТВА | 2005 |

|

RU2367327C2 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Способ изготовления труб из полимерной полосы и устройство для его осуществления | 1982 |

|

SU1177170A1 |

-Риг,.2

5-5

Фиг.

/2

Фиг.it

x V4NV44 ;NXФае, 5

.Б

Авторы

Даты

1972-01-01—Публикация