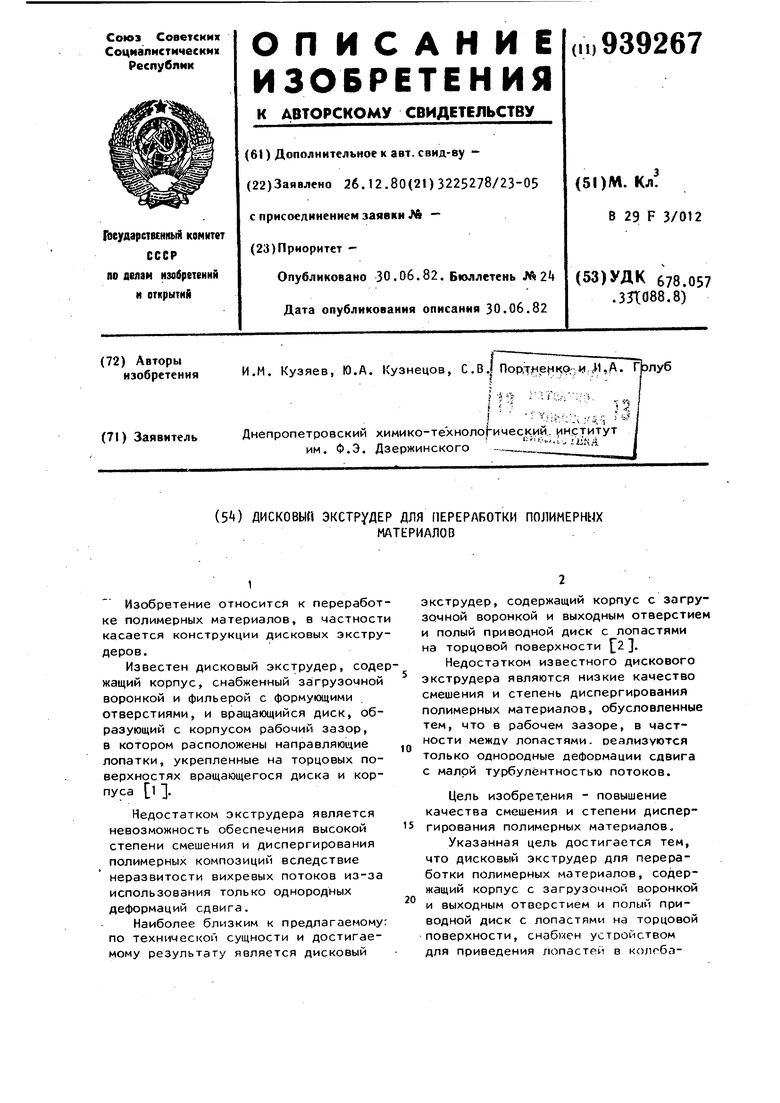

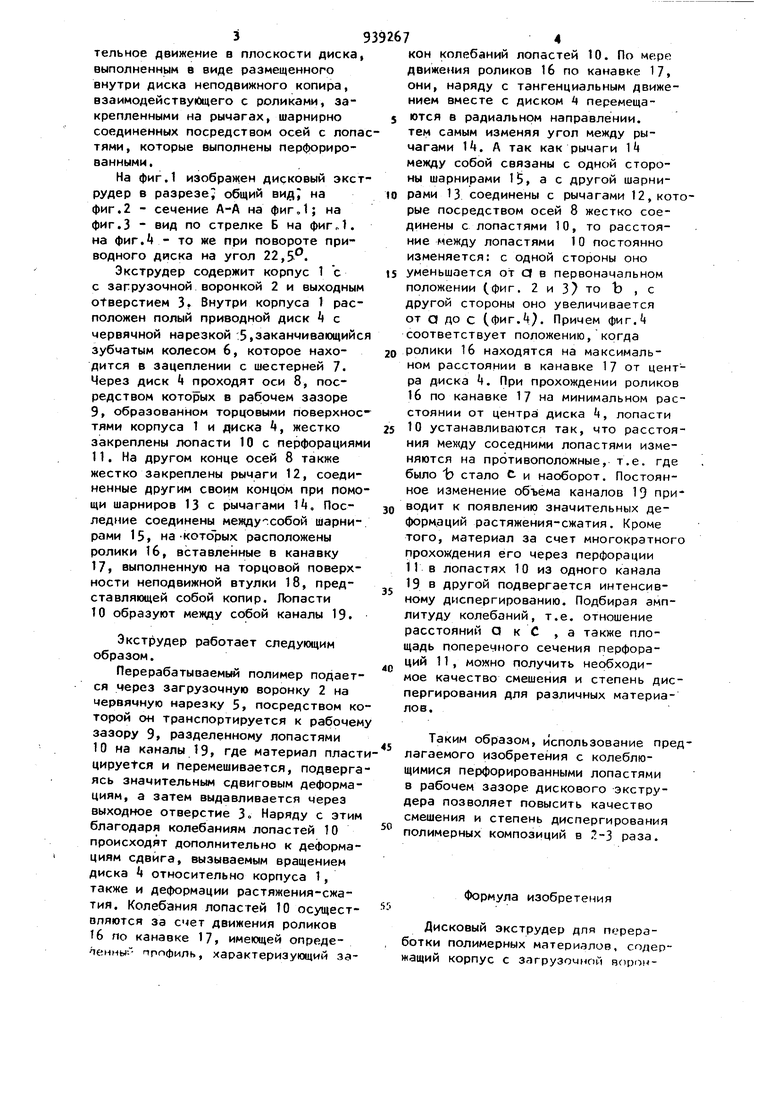

Изобретение относится к переработ ке полимерных материалов, в частност касается конструкции дисковых экстру деров. Известен дисковый экструдер, соде жащий корпус, снабженный загрузочной воронкой и фильерой с формующими отверстиями, и вращающийся диск, образующий с корпусом рабочий зазор, в котором расположены направляющие лопатки, укрепленные на торцовых поверхностях вращающегося диска и корпуса 1 . Недостатком экструдера является невозможность обеспечения высокой степени смешения и диспергирования полимерных композиций вследствие неразвитости вихревых потоков из-за использования только однородных деформаций сдвига. Наиболее близким к предлагаемому: по технической сущности и достигаемому результату является дисковый экструдер, содержащий корпус с загрузочной воронкой и выходным отверстием и полый приводной диск с лопастями на торцовой поверхности f2. Недостатком известного дискового экструдера являются низкие качество смешения и степень диспергирования полимерных материалов, обусловленные тем, что в рабочем зазоре, в частности между лопастями, реализуются только однородные деформации сдвига с малой турбулентностью потоков. Цель изобретения - повышение качества смешения и степени диспергирования полимерных материалов Указанная цель достигается тем, что дисковый экструдер для переработки полимерных материалов, содержащий корпус с загрузочной воронкой и выходным отверстием и полый приводной диск с лопастями на торцовой поверхности, снабгхен устройством для приведения лопастей в колсбательное движение в плоскости диска, выполненным в виде размещенного внутри диска неподвижного копира, вэаимодействуйщего с роликами, закрепленными на рычагах, шарнирно соединенных посредством осей с лопастями , которые выполнены перфорированными.

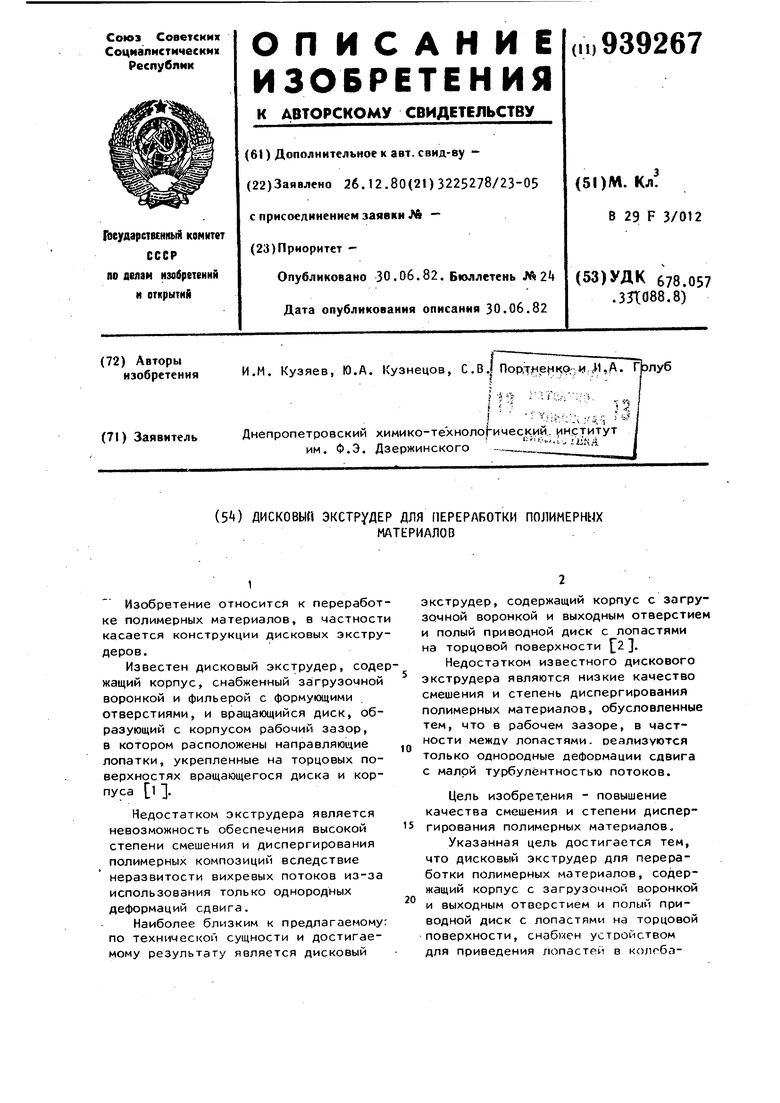

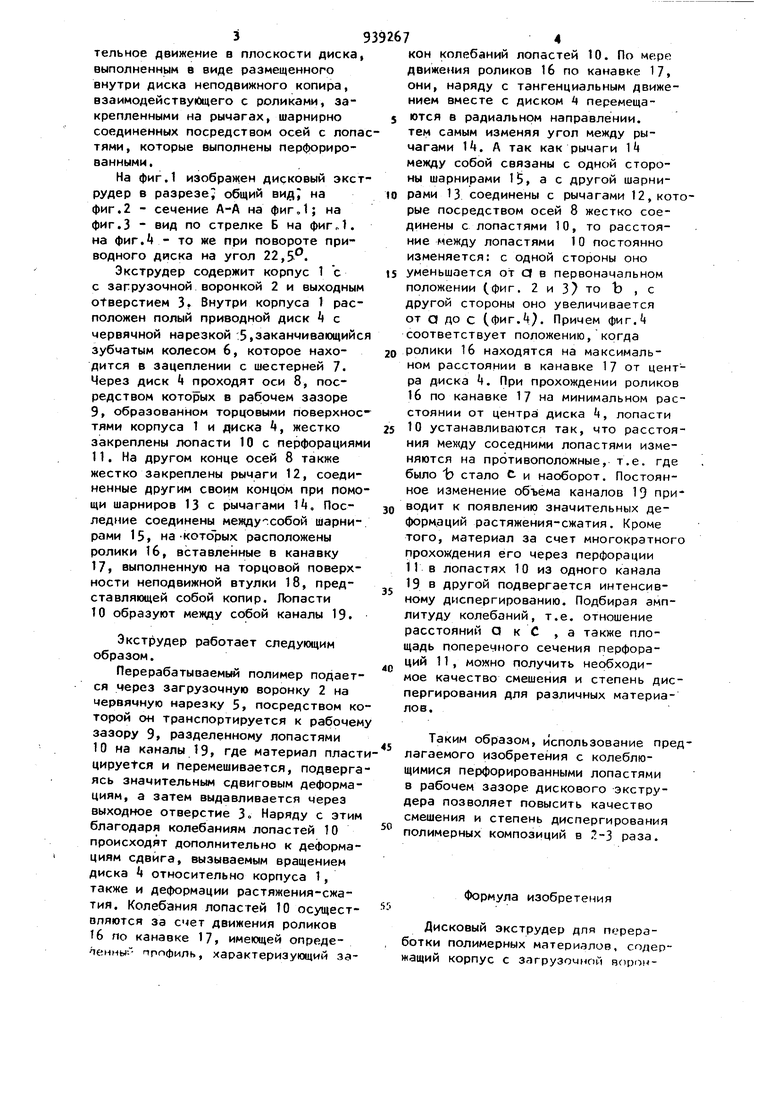

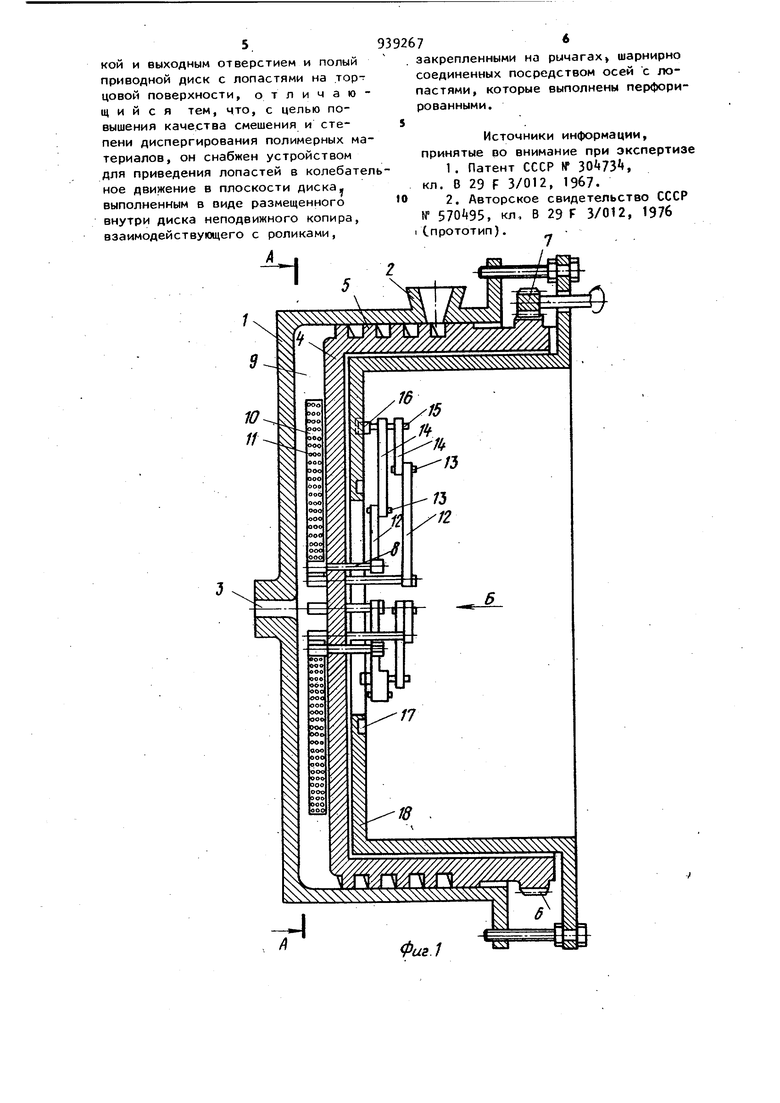

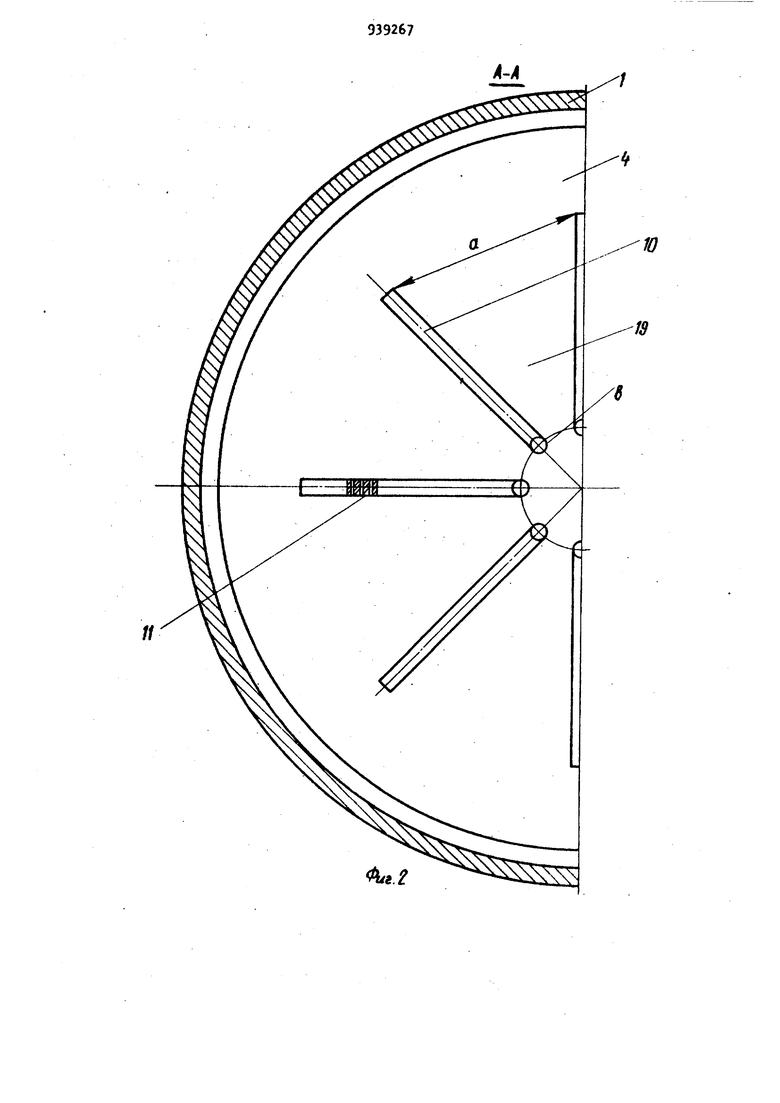

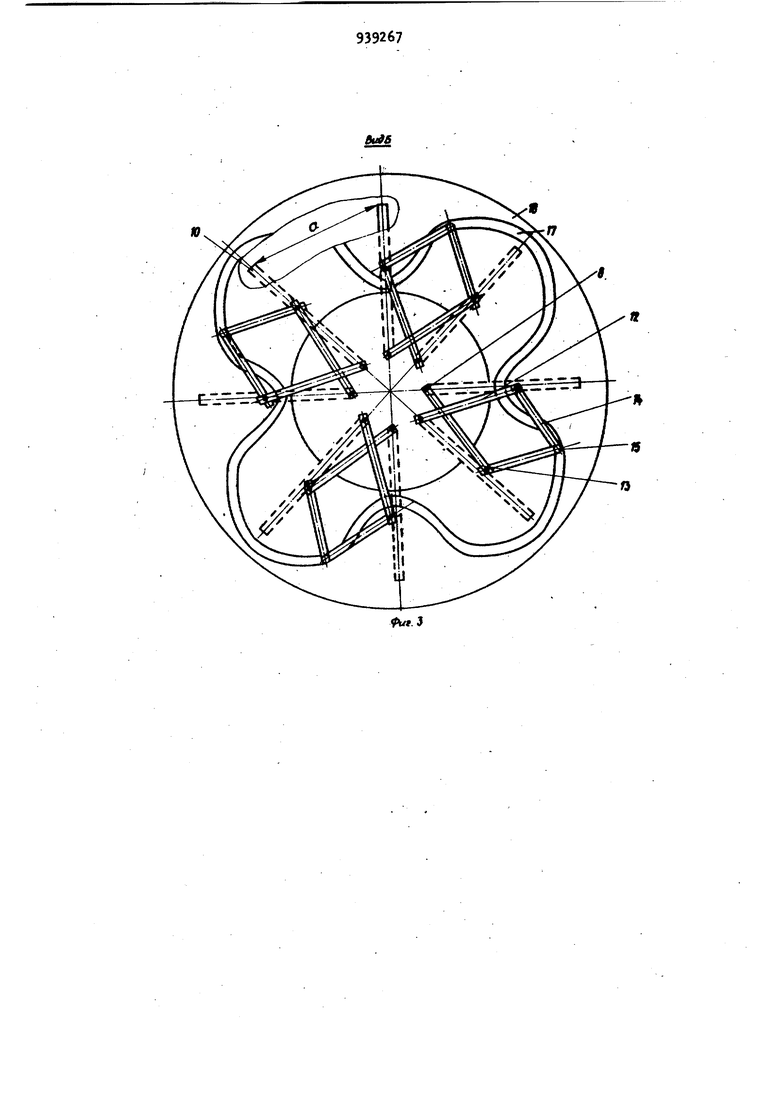

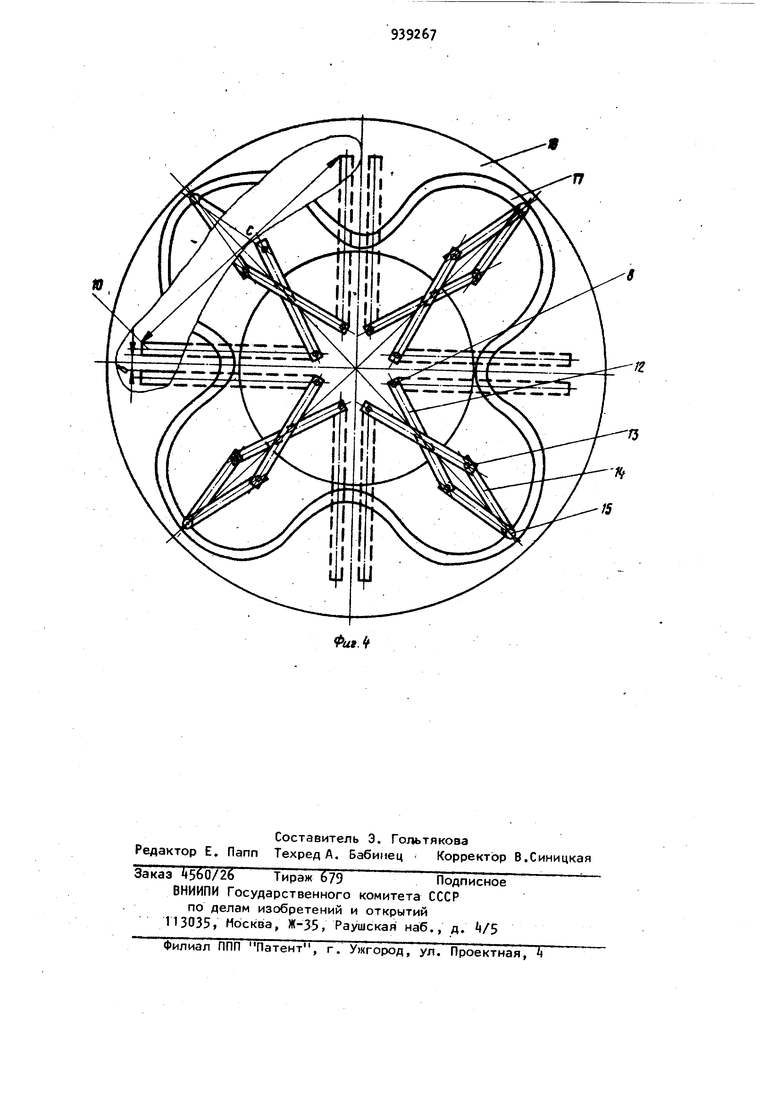

На фиг.1 изображен дисковый экструдер в разрезе общий вид на фиг.2 - сечение А-А на фиг„1; на фиг.З - вид по стрелке Б на фигЛ. на фиг. - то же при повороте приводного диска на угол 22,5 .

Экструдер содержит корпус 1 с с загрузочной воронкой 2 и выходным otвepcтиeм 3. Внутри корпуса 1 расположен полый приводной диск с червячной нарезкой :5,заканчивающийся зубчатым колесом 6, которое находится в зацеплении с шестерней 7. Через диск проходят оси 8, посредством которых в рабочем зазоре 9, образованном торцовыми поверхностями корпуса 1 и диска , жестко закреплены лопасти 10 с перфорациями 11. На другом конце осей 8 также жестко закреплены рычаги 12, соединенные другим своим концом при помощи шарниров 13 с рычагами I, Последние соединены между .собой шарнирами 15, наКоторых расположены ролики 16, вставленные в канавку 17f выполненную на торцовой поверхности неподвижной втулки 18, представляющей собой копир. Лопасти 10 образуют между собой каналы 19.

Экструдер работает следующим образом.

Перерабатываемый полимер подается через загрузочную воронку 2 на червячную нарезку 5, посредством которой он транспортируется к рабочем зазору 9, разделенному лопастями 10 на каналы 19, где материал пластцируеГся и перемешивается, подвергаясь значительным сдвиговым деформациям, а затем выдавливается через выходное отверстие 3 Наряду с этим благодаря колебаниям лопастей 10 происходят дополнительно к деформациям сдвига, вызываемым вращением диска 4 относительно корпуса 1, также и деформации растяжения-сжатия. Колебания лопастей 10 осуществляются за счет движения роликов 16 по канавке 17, имеющей опредей€ ины - профиль, характеризующий закон колебаний лопастей 10. По мере движения роликов 16 по канавке 17, они, наряду с тангенциальным движением вместе с диском Ц перемещаются в радиальном направлении. тем самым изменяя угол между рычагами Н. А так как рычаги между собой связаны с одной стороны шарнирами 15 а с другой шарнирами 13 соединены с рычагами 12, которые посредством осей 8 жестко соединены с лопастями 10, то расстояние между лопастями 10 постоянно изменяется: с одной стороны оно

уменьшается от d в первоначальном положении (фиг. 2 и 3) то Ъ , с другой стороны оно увеличивается от а до с (фиг.). Причем фиг. соответствует положению, когда

ролики 16 находятся на максимальном расстоянии в канавке 17 от центра диска . При прохождении роликов 16 по канавке 17 на минимальном расстоянии от центра диска , лопасти

10 устанавливаются так, что расстояния между соседними лопастями изменяются на противоположные, т.е. где было Ъ стало С. и наоборот. Постоянное изменение объема каналов 19 приводит к появлению значительных дефоркаций растяжения-сжатия. Кроме того, материал за счет многократного прохождения его через перфорации 11 в лопастях 10 из одного канала 19 в другой подвергается интенсивному диспергированию. Подбирая амплитуду колебаний, т.е. отношение расстояний О к С , а также площадь поперечного сечения перфораций 11, можно получить необходимое качество смешения и степень диспергирования для различных материалов.

Таким образом, использование предлагаемого изобретения с колеблющимися перфорированными лопастями в рабочем зазоре дискового экструдера позволяет повысить качество смешения и степень диспергирования полимерных композиций в 2-3 раза.

Формула изобретения

Дисковый Экструдер для переработки полимерных материалов, содержащий корпус с загрузочной яорг: икои и выходным отверстием и полый приводной диск с лопастями на торцовой поверхности, отличаю щийся тем, что, с целью повышения качества смешения и степени диспергирования полимерных ма териалов, он снабжен устройством для приведения лопастей в колебате ное движение в плоскости диска, выполненным в виде размещенного внутри диска неподвижного копира, взаимодействующего с роликами, ш 7 закрепленными на рычагах шарнирно соединенных посредством осей с лопастями, которые выполнены перфорированными. Источники информации, принятые во внимание при экспертизе 1 . Патент СССР № З0«73«, кл. В 29 F 3/012, 1967. 2. Авторское свидетельство СССР № 570495, кл, В 29 F 3/012, 1976 Спрототип). .1

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU973386A1 |

| Червячно-дисковый экструдер | 1979 |

|

SU852611A1 |

| Дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU599986A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU579162A1 |

| ДИСКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 1973 |

|

SU376254A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

Авторы

Даты

1982-06-30—Публикация

1980-12-26—Подача