со оо

00

со ю

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении холод- нодеформируемых труб.

Цель изобретения - повышение производительности и улучшение качества труб с гладкими поверхностями.

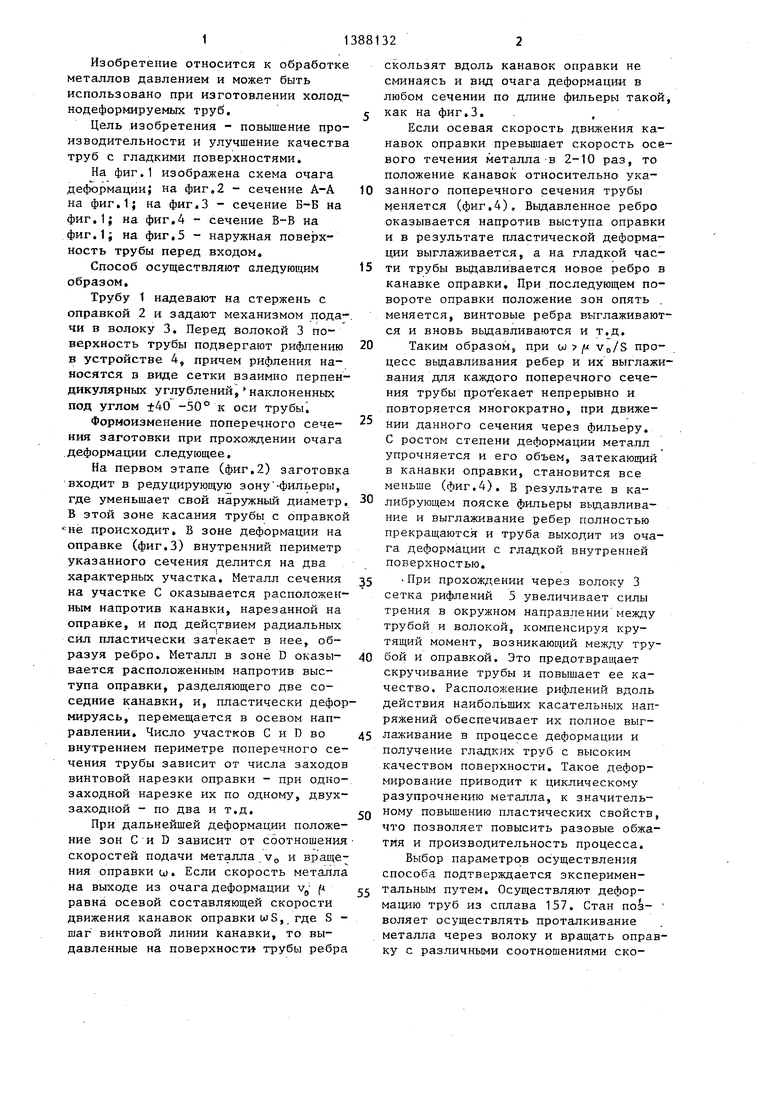

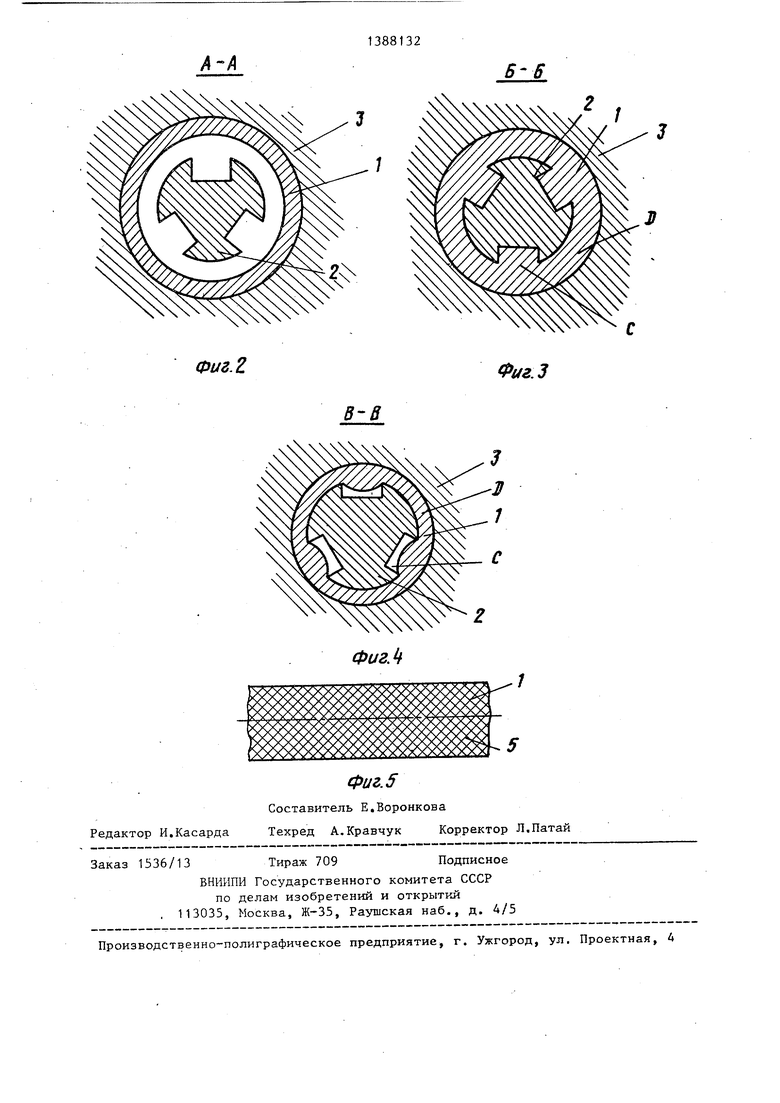

На фиг.1 изображена схема очага деформации; на фиг,2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг,4 - сечение В-В на фиг.1; на фиг,5 - наружная поверхность трубы перед входом,

Способ осуществляют следующим образом.

Трубу 1 надевают на стержень с оправкой 2 и задают механизмом подачи в волоку 3. Перед волокой 3 поверхность трубы подвергают рифлению в устройстве 4, причем рифления наносятся в виде сетки взаимно перпендикулярных углублений, наклоненных под углом ±40 -50° к оси трубы .

Формоизменение поперечного сечения заготовки при прохождении очага .деформации следующее.

На первом этапе (фиг.2) заготовка входит в редуцирующую зону -фильеры, где уменьшает свой наружный диаметр. В этой зоне касания трубы с оправкой не происходит. В зоне деформации на оправке (фиг.З) внутренний периметр указанного сечения делится на два характерных участка. Металл сечения на участке С оказывается расположенным напротив канавки, нарезанной на оправке, и под действием радиальных сил пластически затекает в нее, образуя ребро. Металл в зоне D оказывается расположенным напротив выступа оправки, разделяющего две соседние канавки, и, пластически деформируясь, перемещается в осевом направлении. Число участков С и D во внутреннем периметре поперечного сечения трубы зависит от числа заходов винтовой нарезки оправки - при одно- заходной нарезке их по одному, двух- заходной - по два и т.д.

При дальнейшей деформации положение зон С и D зависит от соотношения скоростей подачи металла VQ и вращения оправки ы. Если скорость металла на выходе из очага деформации v f равна осевой составляющей скорости движения канавок оправки wS, где S - шаг винтовой линии канавки, то выдавленные на поверхности трубы ребра

скользят вдоль канавок оправки не сминаясь и вид очага деформации в любом сечении по длине фильеры такой,

как на фиг.З.

Если осевая скорость движения канавок оправки превышает скорость осевого течения металла в 2-10 раз, то положение канавок относительно указанного поперечного сечения трубы меняется (фиг.4), Выдавленное ребро оказывается напротив выступа оправки и в результате пластической деформации выглаживается, а на гладкой части трубы выдавливается новое ребро в канавке оправки. При последующем повороте оправки положение зон опять . меняется, винтовые ребра выглаживаются и вновь вьщавливаются и т.д.

Таким образом, при w , Vo/S процесс выдавливания ребер и их выглаживания для каждого поперечного сечения трубы прот екает непрерывно и повторяется многократно, при движеНИИ данного сечения через фильеру. С ростом степени деформации металл упрочняется и его объем, затекающий в канавки оправки, становится все меньше (фиг.4). В результате в калибрующем пояске фильеры выдавливание и выглаживание ребер полностью прекращаются и труба выходит и з очага деформации с гладкой внутренней поверхностью.

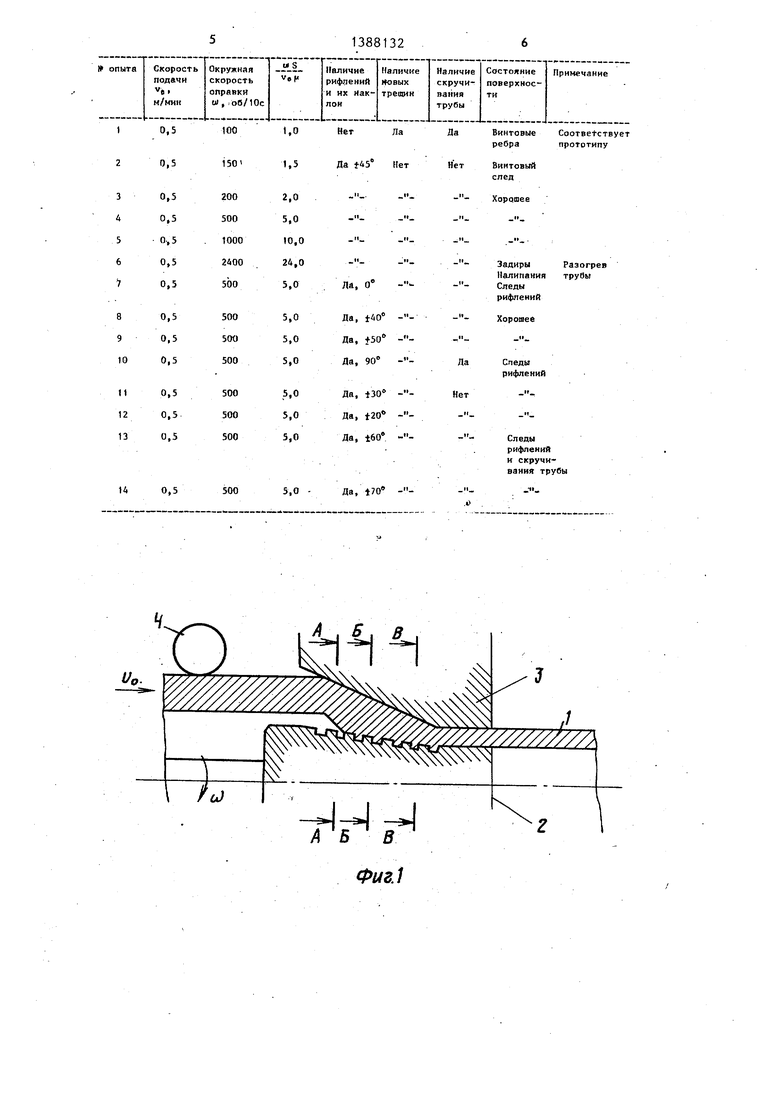

При прохождении через волоку 3 сетка рифлений 5 увеличивает силы трения в окружном направлении между трубой и волокой, компенсируя крутящий момент, возникающий между трубой и оправкой. Это предотвращает скручивание трубы и повышает ее качество. Расположение рифлений вдоль действия наибольших касательных напряжений обеспечивает их полное выглаживание в процессе деформации и получение гладких труб с высоким качеством поверхности. Такое деформирование приводит к циклическому разупрочнению металла, к значительному повышению пластических свойств, что позволяет повысить разовые обжатия и производительность процесса. Выбор параметров осуществления способа подтверждается зкспериментальным путем. Осуществляют деформацию труб из сплава 157. Стан поз- воляет осуществлять проталкивание металла через волоку и вращать оправку с различными соотношениями скоростей. Оправка имеет трехзаходную винтовую нарезку с шагом винтовой линии S 5 мм. Глубина канавок сос- тавляет 1,0 мм. Волока имеет угол рабочего конуса 16, Рифления на наружную поверхность труб наносят продольной прокаткой в роликах. В ходе экспериментов изменяют соотношение скоростей V и U) , угол наклон рифлений. Условия и результаты экспериментов приведены в таблице. Из приведенных данных видно, что угловая скорость вращения, равная (л VQ /S и соответствующая прототипу, обес- печивается выдавливанием винтового ребра на поверхности трубы и его калибровкой при перемещении металла через фильеру (опыт 1).

Любое увеличение окружной скорое- ти подвижного элемента приводит к смятию ньщавленного ребра (опыты 2-14). Однако, если скорость вращения менее 2 Vg/5, то смятие ребра происходит недостаточно полно и на поверхности трубы сохраняется его след в виде винтообразного утолщения стенки трубы (опыт 2). При скорости вращения,равной выше, металл, затекший в канавку.

полностью выглаживается и поверхность трубы, контактирующая с подвижным элементом инструмента, получается гладкой. Однако с ростом окружной скорости подвижного элемента возрастают скорости относительного скольжения между инструментом и ме- таллом трубы. При этом значительно возрастает температура очага деформации, что приводит к сгоранию смазки и образованию зазоров и налипаний на поверхности трубы, контактирующей с подвижным элементом. Экспериментами установлено, что снижение качества поверхности трубы происходит при ско- рости вращения .инструмента свьше

Q 5

0 5

0

5

5

0

10 ;Х УО/З(ОПЫТ 6), Эту скорость принимают в качестве предельной.

Изменение ориентации рифлений показывает, что оптимальным является угол наклона 4г40-5СР . При меньшем и большем наклонах на поверхности трубы сохраняются следы рифлений (опыты 11 и 13). Кроме того,, при больших углах рифлений снижается сцепление с поверхностью фильеры, что приводит к скручиванию трубы (опыты 10, 13, 14).

Проведенные эксперименты показывают бозможность и эффективность реализации способа при рифлении внутренней поверхности трубы и вращения волоки с винтовыми канавками при неподвижной оправке.

Таким образом, предлагаемое изобретение за счет указанных условий деформирования позволяет повысить разовые обжатия в 3-5 раз, увеличить производительность на 40-60 % и обеспечить высокое качество поверхности скручивания волокон.

Формула изобретения

Способ изготовления труб, включающий волочение заготовки через волоку на оправке, причем одному из инструментов сообщают вращение и один из них на рабочей поверхности имеет винтовые канавки, отличающийся- тем, что, с целью повышения производительности и улучшения качества труб с гладкими поверхностями, на поверхности заготовки, контактирующей с неподвижным инструментом, предварительно наносят сетку взаимно перпендикулярных рифлений под углом ±40-50 к оси трубки, а скорость осевого перемещения канавок вращающегося инстумента устанавливают в 2-10 раз больше осевой скорости перемещения трубки на выходе из волоки.

Разогрев

трубы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

| Оправка для продольной прокатки труб | 1978 |

|

SU747540A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА ЦИЛИНДРИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ ЗАГОТОВКИ С ОДНОРОДНОЙ СТРУКТУРОЙ | 2009 |

|

RU2412770C1 |

| Самоустанавливающая оправка для волочения труб | 1977 |

|

SU632425A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БИМЕТАЛЛИЧЕСКИХ, И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248260C1 |

| Самоустанавливающаяся оправка для волочения труб | 1987 |

|

SU1528593A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении холоднодеформированных труб. Цель изобретения .- повышение производительности и улучшение качества труб с гладкими поверхностями. Деформацию трубы осуществляют в волоке на оправ- ке, причем одному из этих элементов инструмента сообщают вращение. Вращаемый элемент инструмента имеет на своей поверхности винтовые канав- ки. Осевая скорость перемещения винтовых канавок в 2-10 раз превьтает осевую скорость перемещения металла на выходе из волоки. При этом вследствие развития знакопеременной деформации и увеличения доли сжимающих напряжений в очаге деформации повышается пластичность металла и становится возможным изготовление труб при больших разовых обжатиях с гладкой поверхностью. Для предотвращения скручивания трубы на поверхность, контактирующую с неподвижным элементом инструмента, накатывают сетку взаимно перпендикулярных рифлений, наклоненных к оси труби под углом + 40-50°. 5 ил., 1 табл. (Л с

h

А-А

уГб 5

Да

Спады рифлений

Следы рифлений и скручивания трубы

y///////J//A

Фиг.

Фиг.2

ФигЗ

ФигЛ

| Способ волочения труб, прутков и других профилей | 1974 |

|

SU539630A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПОЛУЧЕНИЯ tPyS С ОРЕВРЕНИЕМ | 0 |

|

SU207858A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-06-03—Подача