Изобретение относится к устройствам для получения гибких сверхпроводников.

Известная вакуумная электропечь по основному авт. св. № 298673, содержит вакуумную систему, рабочую камеру, в которой расположены печи отжига-очистки, расплава олова и термообработки, и механизм протяжки изделия. Весь процесс получения сверхпроводящего покрытия ведется в высоком вакууме и происходит следующим образом. Ниобиевая лента с постоянной скоростью протягивается через печь отжига-очистки при 900-1100°С для удаления с поверхности проводника загрязнений и адсорбированных газов. Затем ее протягивают через расплав олова либо при 600- 750°С, при которой она покрывается слоем олова толщиной несколько микрон, либо при 950-1050°С, при которой в расплаве олова начинается процесс образования соединения NbaSn на ниобиевой подложке. После чего ниобиевую ленту пропускают через печь окончательной термообработки, в которой дополнительный рост сверхпроводящего слоя NbsSn на ленте происходит за счет избыточного слоя олова (толщиной 3-4 мк) при температуре950-1050°С.

Однако ввиду высокой упругости паров олова при такой температуре термообработки одновременно с процессом образования соединения NbsSn, происходит интенсивное испарение

олова с поверхности проводника и это в определенный момент приводит к прекращению роста слоя соединения NbsSn.

Изобретение усоверщенствует известную вакуумную электропечь с целью повыщения производительности установки и увеличения токовых характеристик получаемого сверхпроводника.

Это достигается тем, что к рабочей камере вакуумной электропечи подсоединяется дополнительно рабочая камера с трубчатой печью и окончательная термообработка проводника ведется ступенчато: сначала покрытая оловом лента термообрабатывается в первой печи термообработки при 800-900°С, при которой образуются, соединения ниобия с оловом, а затем во второй печи при 950-1050°С происходит образование интерметталида NbsSn. Снижение температуры образования соединения олова с ниобием на первой ступени термообработки позволяет значительно уменьщить испарение олова, избыток которого необходим при проведении длительного процесса роста сравнительно больщой толщины сверхпроводящего слоя NbsSn.

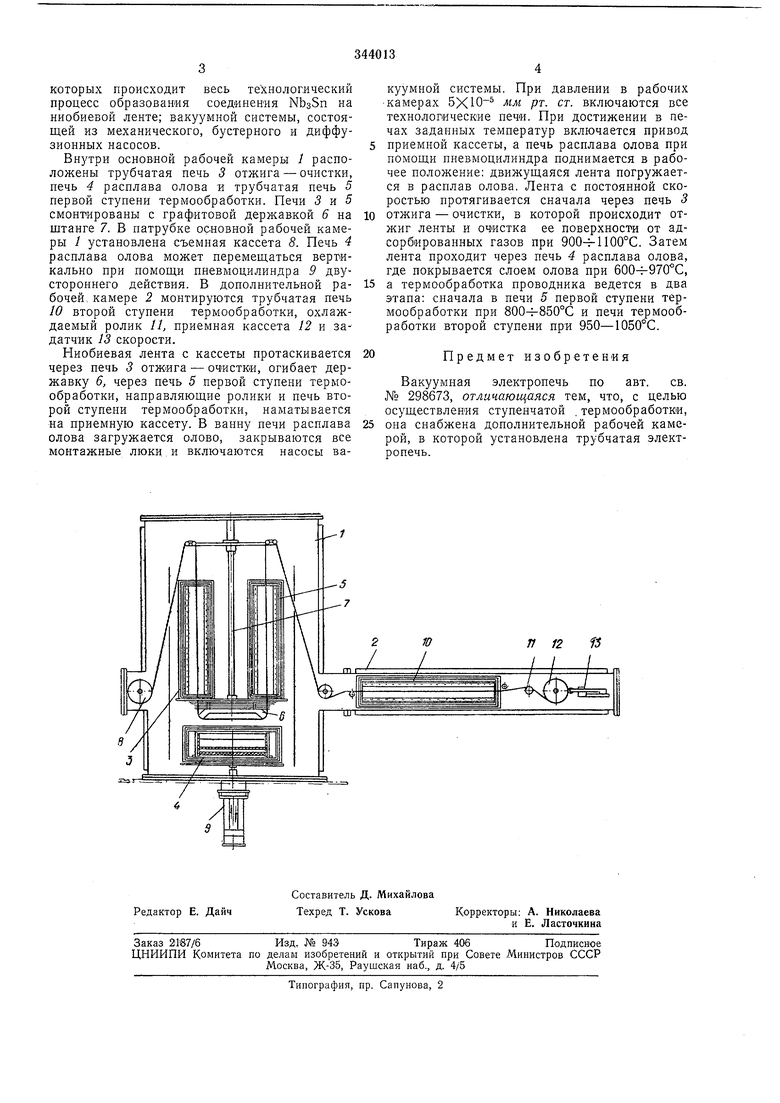

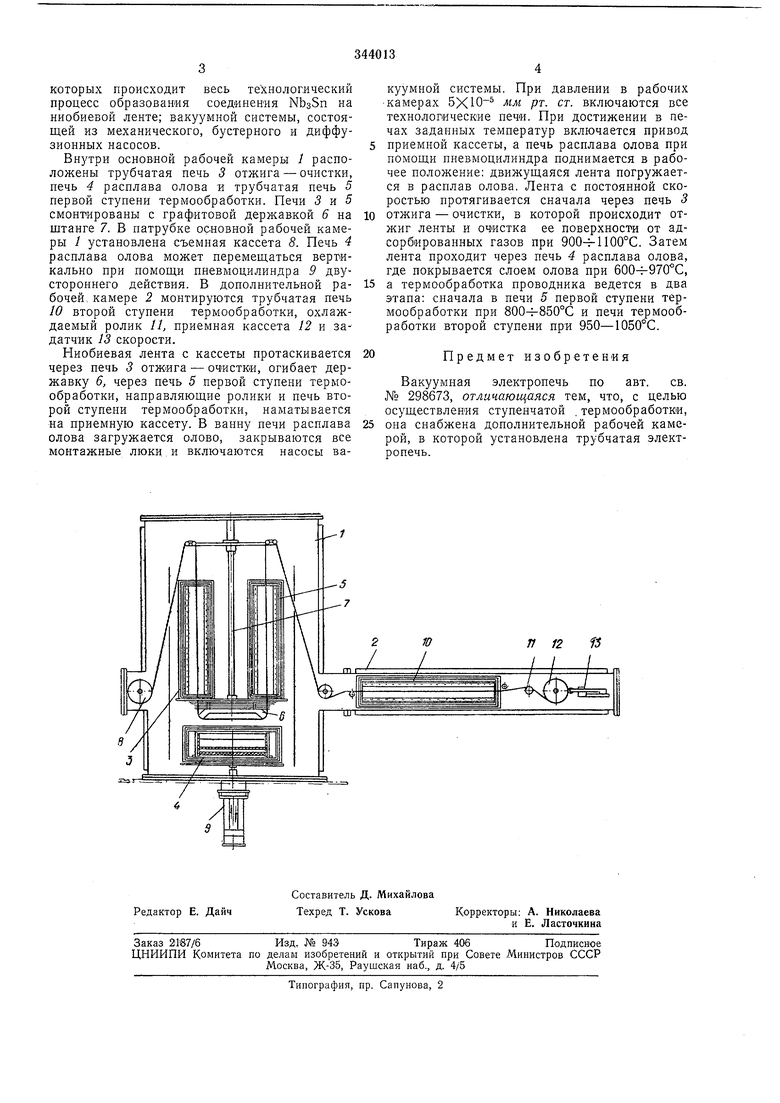

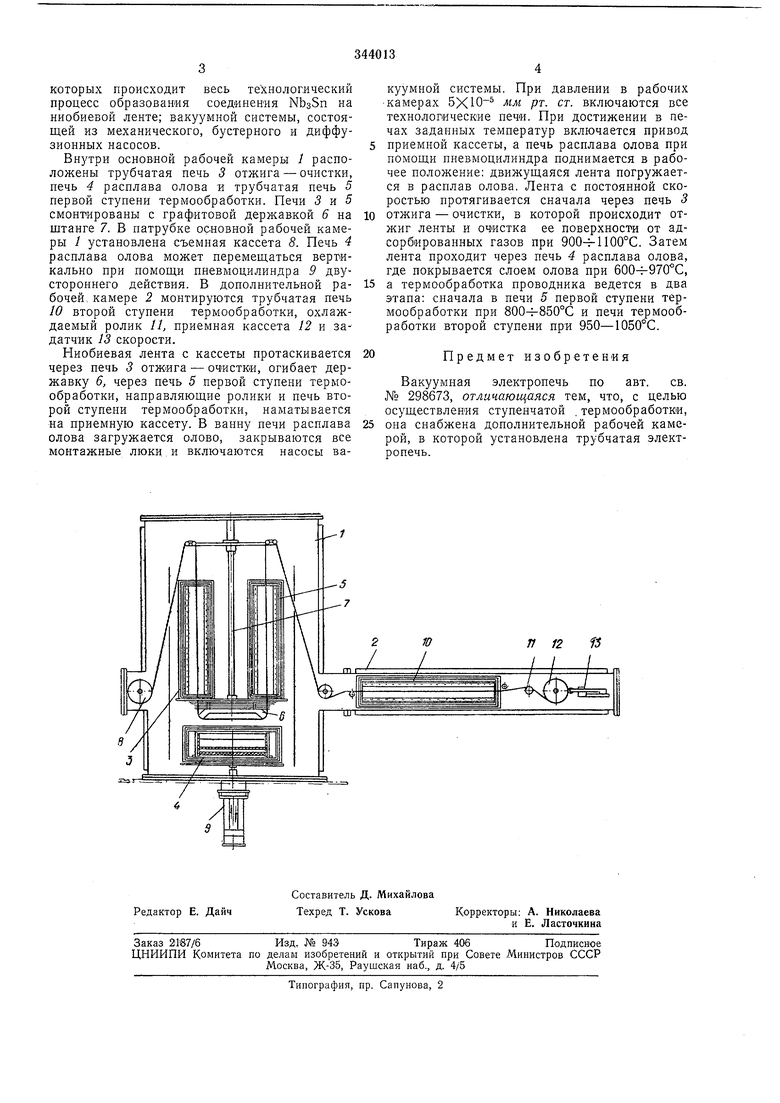

На чертеже изображена вакуумная электропечь, разрез по технологическим печам установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ЭЛЕКТРОПЕЧЬ | 1971 |

|

SU298673A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ СВЕРХПРОВОДНИКОВ | 1972 |

|

SU344546A1 |

| Способ изготовления сверхпроводника | 1972 |

|

SU499847A3 |

| Способ получения сверхпроводящего покрытия на основе интерметаллического соединения | 1979 |

|

SU860625A1 |

| ЛЕНТОЧНЫЙ СВЕРХПРОВОДНИК | 1971 |

|

SU297215A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| Способ изготовления трубообразных металлических проводников со сверхпроводящим слоем на поверхности | 1981 |

|

SU1166670A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| СПОСОБ ПОЛУЧЕНИЯ NbSn СВЕРХПРОВОДНИКА МЕТОДОМ ВНУТРЕННЕГО ИСТОЧНИКА ОЛОВА | 2013 |

|

RU2547814C1 |

Даты

1972-01-01—Публикация