Изобретение относится к области производства гибких сверхнроводников.

Известна вакуумная установка, содержащая вакуумную систему, рабочую камеру с расположенными в ией нечью для расплава олова и механизмом протяжки. Однако в такой установке отсутствуют печи для предварительной термообработки с целью отжига проводника и удаления с его поверхности загрязнений.

Для получения гибких сверхнроводников большой длины с высокими стабильными параметрами при непрерывном технологическом процессе предлагается дополнительно к печи для расплава олова помепдать в рабочую камеру две трубчатые печи, в одной из которых происходит отжиг и очистка, а в другой - термообработка покрытого оловом проводника. Печь для расплава олова имеет вертикальное перемещение с целью погружения профиля в расплав. При этом эффективность работы электропечи повышается.

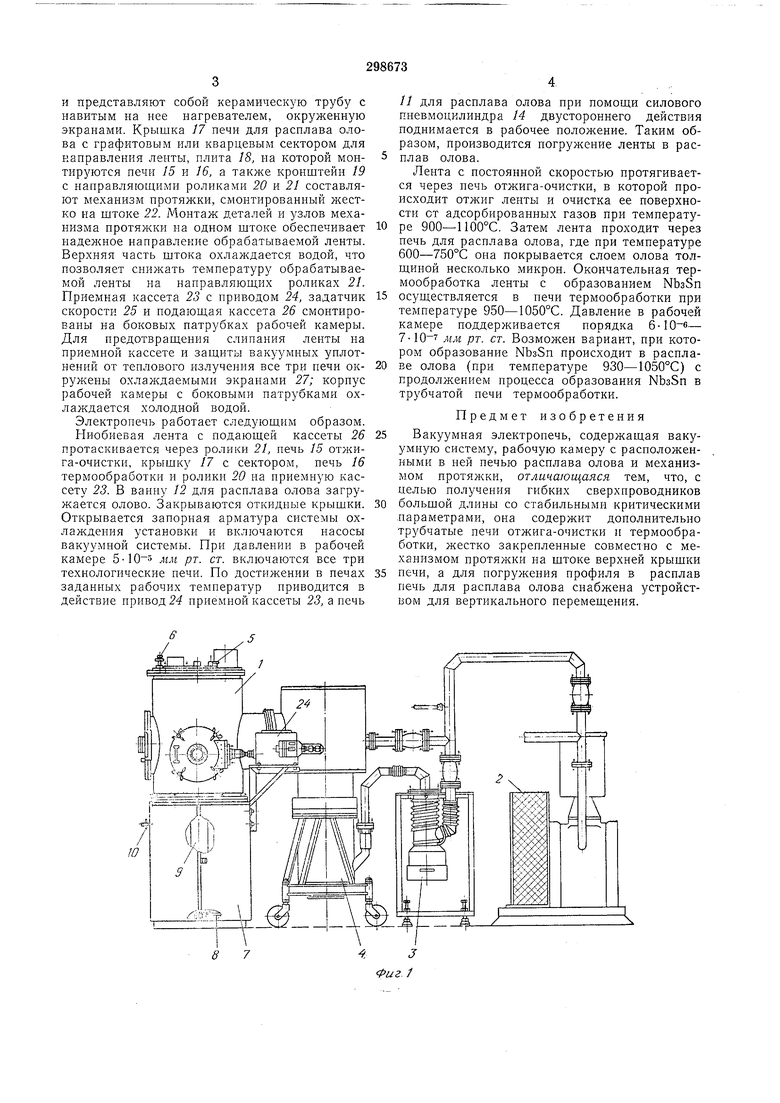

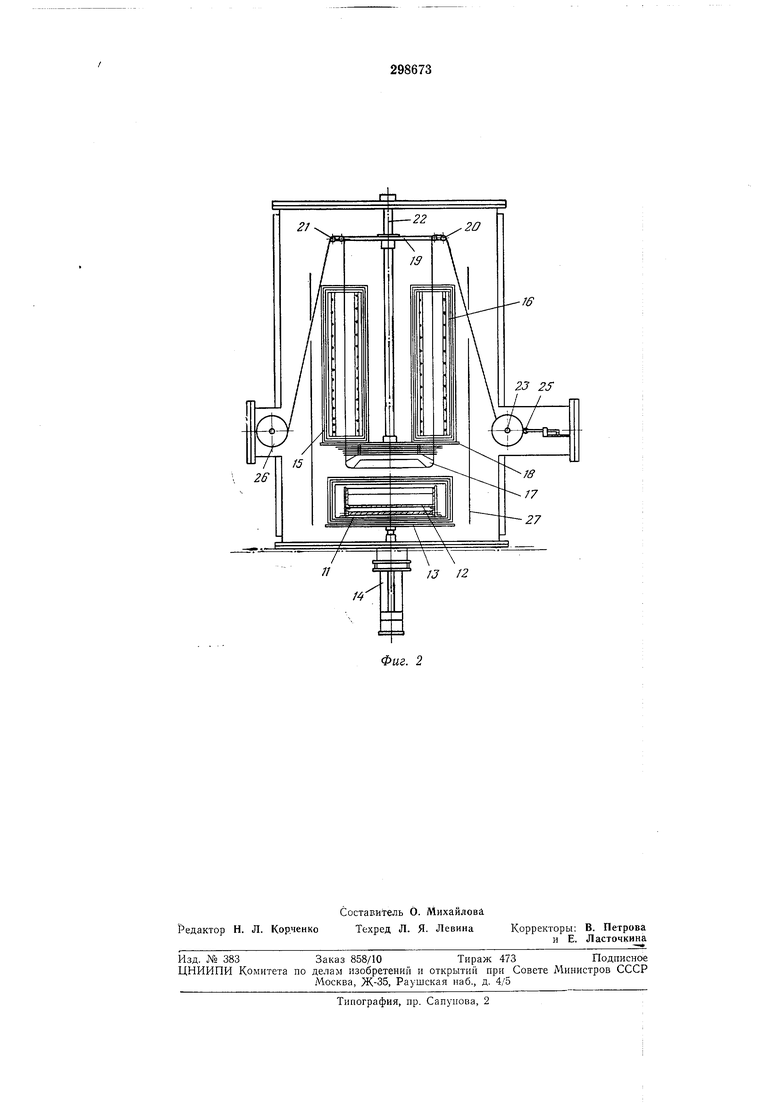

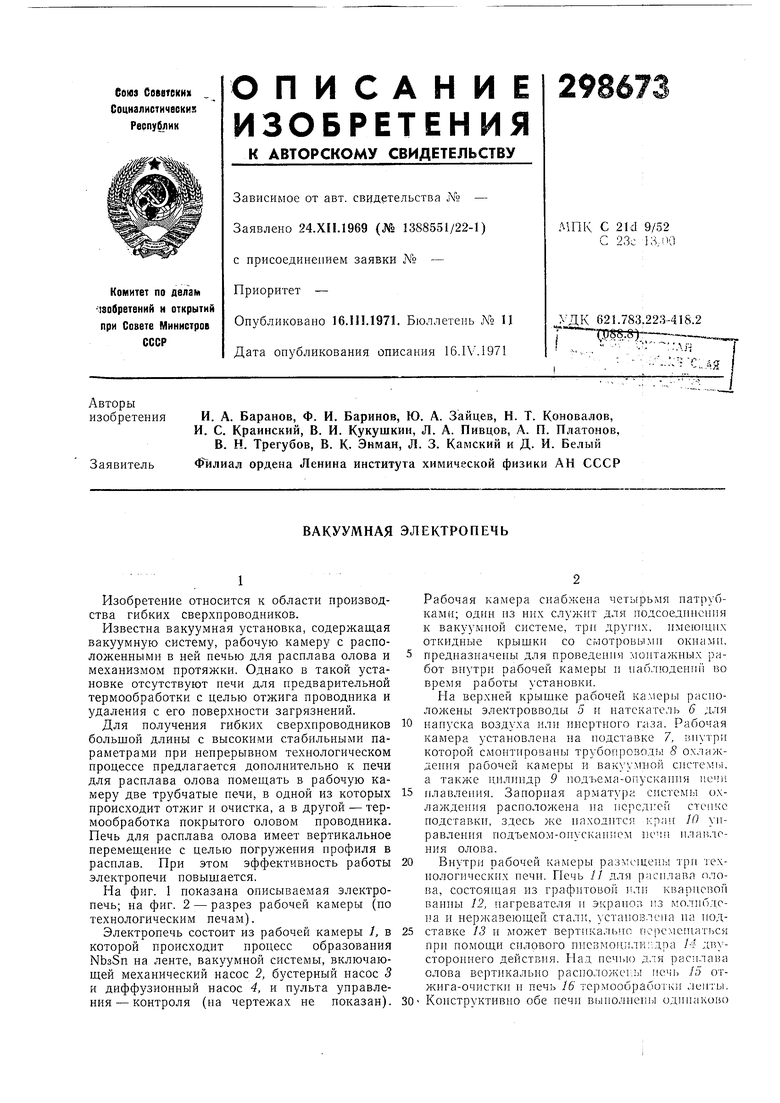

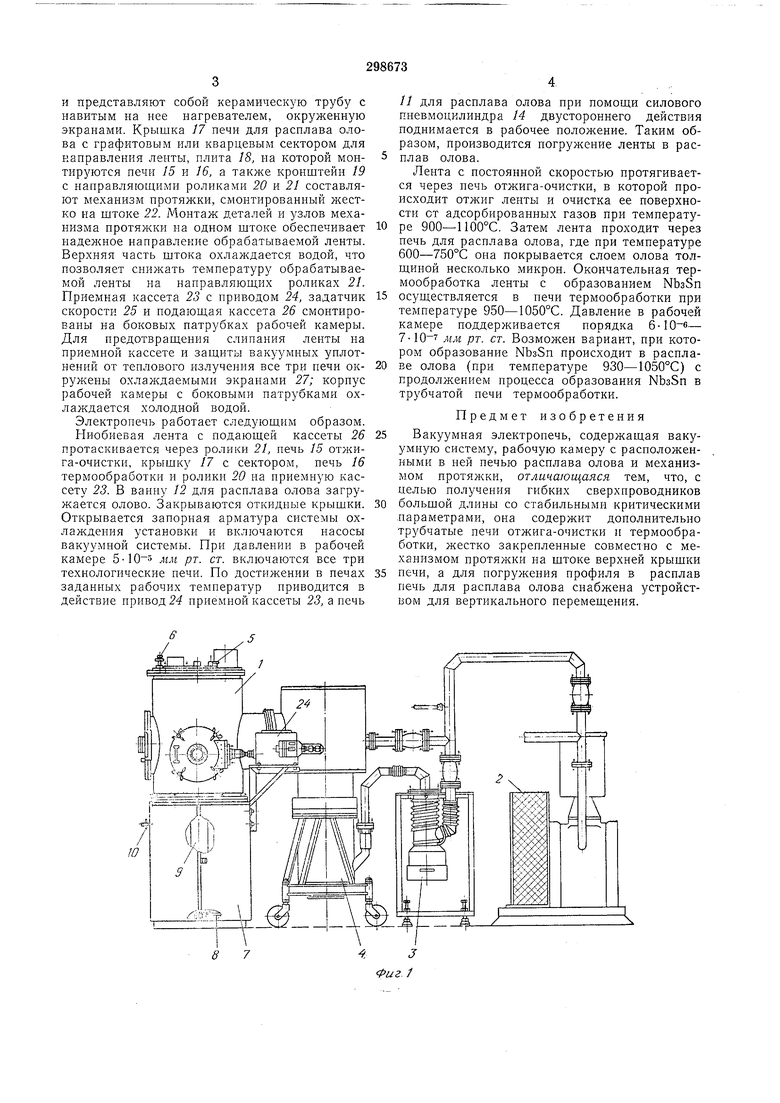

На фиг. 1 показана описываемая электропечь; на фиг. 2 - разрез рабочей камеры (но технологическим печам).

Электропечь состоит из рабочей камеры , в которой происходит процесс образования NbsSn на ленте, вакуумной системы, включающей механический насос 2, бустерный насос 3 и диффузионный насос 4, и пульта управления- контроля (на чертежах не показан).

Рабочая камера снабжена четырьмя патрубками; один из них служит для подсоединения к вакуумной системе, три други.х, имеющих откидные крышки со смотровыми окнами, предназначены для проведения монтажных работ внутри рабочей камеры и паблюденгп во время работы установки.

Па верхней крышке рабочей кал1еры расположены электровводы 5 и натекатель 6 для напуска воздуха или инертного газа. Рабочая камера установлена на подставке 7, внутри которой смонтированы трубопрезолы 8 охлаждения рабочей камеры и вакуумной ciiCTe n i. а также цилиндр 9 подъема-опускания исч плавления. Запорная арматура системы охлаждения распололсена на 11С 1сд1:ей стопке подставки, здесь же иаходится крли 10 унравлеиия подъемом-опусканием псмп нляплония олова.

Внутри рабочей камеры размспцепы три технологических печи. Печь // для расилавл плова, состоящая из графитовой или кварцевой ванны 12, нагревателя и экраиол из молпбдс1 а и нержавеющей стали, установлена на иодставке 13 и может вертикально псремегцип ся при помощи силового пнсвмоцили;-,дпа 14 двустороннего действия. Пад печью для pacibiaisa олова вертикально расположены печь 15 отжига-очистки и печь 16 те эмообрабоГ1 и ле1ггы. Конструктивно обе печи выполнены одинаково

и представляют собой керамическую трубу с навитым на нее нагревателем, окруженную экранами. Крышка П печи для расплава олова с графитовым или кварцевым сектором для направления ленты, плита 18, на которой монтируются печи 15 и /б, а также кронштейн 19 с направляюшими роликами 20 и 21 составляют механизм протяжки, смонтированный жестко на штоке 22. Монтаж деталей и узлов механизма протяжки иа одном штоке обеспечивает надежное направление обрабатываемой ленты. Верхняя часть штока охлаждается водой, что позволяет снижать температуру обрабатываемой ленты на направляюш.их роликах 21. Приемная кассета 23 с приводом 24, задатчик скорости 25 и подаюш,ая кассета 26 смонтированы иа боковых патрубках рабочей камеры. Для предотвращения слипания ленты иа приемной кассете и зашиты вакуумных уплотнений от теплового излучеиия все три иечи окружеиы охлаждаемыми экранами 27; корпус рабочей камеры с боковыми патрубками охлаждается холодной водой.

Электропечь работает следующим образом.

Ниобиевая лента с подающей кассеты 26 протаскивается через ролики 21, печь 15 отжига-очистки, крышку /7 с сектором, печь 16 термообработки и ролики 20 на приемную кассету 23. В ванну 12 для расплава олова загружается олово. Закрываются откидиые крышки. Открывается запорная арматура системы охлаждеиия установки и включаются насосы вакуумной системы. При давлении в рабочей камере ю« рг. ст. включаются все три технологические печи. По достижении в печах заданных рабочих темиератур приводится в действие привод 24 приемиой кассеты 25, а иечь

11 для расплава олова при помощи силового пневмоцилиндра 14 двустороннего действия поднимается в рабочее положение. Таким образом, производится погружение ленты в расплав олова.

Лента с постоянной скоростью протягивается через печь отжига-очистки, в которой происходит отжиг ленты н очистка ее поверхности от адсорбированных газов при температуре 900-1100°С. Затем лента проходит через печь для расплава олова, где при температуре 600-750°С она покрывается слоем олова толщииой несколько микрон. Окончательная термообработка ленты с образованием NbsSn осуществляется в печи термообработки при температуре 950-1050°С. Давление в рабочей камере поддерживается порядка 6-10-6- 7-10-7 jMM рт. ст. Возможен вариант, при котором образование NbsSn происходит в расплаве олова (при температуре 930-1050°С) с продолжением ироцесса образования NbsSn в трубчатой печи термообработки.

Предмет изобретения

Вакуумная электропечь, содержащая вакуумную систему, рабочую камеру с расположенными в ней печью расплава олова и механизмом протяжки, отличающаяся тем, что, с целью получения гибких сверхпроводников большой длины со стабильными критическими параметрами, она содержит дополнительно трубчатые печи отжига-очистки и термообработки, жестко закрепленные совместно с механизмом протяжки иа штоке верхней крышки 5 печи, а для погружения профиля в расплав печь для расплава олова снабжена устройством для вертикального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ЭЛЕКТРОПЕЧЬВСЕСОЮЗНАЯnATEHTHO-TEXHSilOfiБИБЛИОТЕКА | 1972 |

|

SU344013A1 |

| Вакуумная электропечь | 1972 |

|

SU442239A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ СВЕРХПРОВОДНИКОВ | 1972 |

|

SU344546A1 |

| ПРОТЯЖНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ТЕРМООБРАБОТК» | 1973 |

|

SU388040A1 |

| ЛИНИЯ СБОРКИ ПОЛУПРОВОДНИКОВЫХ диодов | 1970 |

|

SU270898A1 |

| ВАКУУМНАЯ ЭЛЕКТРОПЕЧЬПА1ЕНТНО'ТЕХН^"Е11Дк|БИБЛИO~E^•^^ I | 1971 |

|

SU304311A1 |

| ВСЕСОЮЗНАЯ ||дтЕйтнс-г1:хн;г;Е:кАЯ | 1973 |

|

SU378455A1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ | 2002 |

|

RU2208208C1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ЛИСТОВОПЭ СТЕКЛА | 1969 |

|

SU252559A1 |

| Вакуумно-компрессионная электропечь | 1989 |

|

SU1733879A1 |

Авторы

Даты

1971-01-01—Публикация