Изобретение относится к деревообрабатывающей промышленности и Е асается устройства для формирования ковра.

Известны устройства для формирования ковра, например, из древесной щепы, имеющие механизм для разделения потока частиц на отдельные струи и подачи на транспортер. Однако при этом отмечается низкая производительность.

Цель изобретения - повысить производительность и улучшить качество изделия. Для этого механизм для разделения потока частнц выполнен в виде ротора, расположенного так, что ось вращения совпадает с осью корпуса, а между ним и корпусом образована камера, имеющая круглое поперечное сечение в плоскости перпендикулярной оси, заполненная рабочей средой, нричем выходная часть камеры разделена по периферии на отдельные каналы. Ротор снабжен с наружной стороны выступами, размещенными равномерно по его окружности и вдоль части его длины внутри корпуса выполнен второй ротор, расположенный между первым ротором и выходной частью камеры, с возможностью вращения в направлении, противоположном вращению нервого ротора, нричем ось вращения его совпадает с осью вращения корпуса.

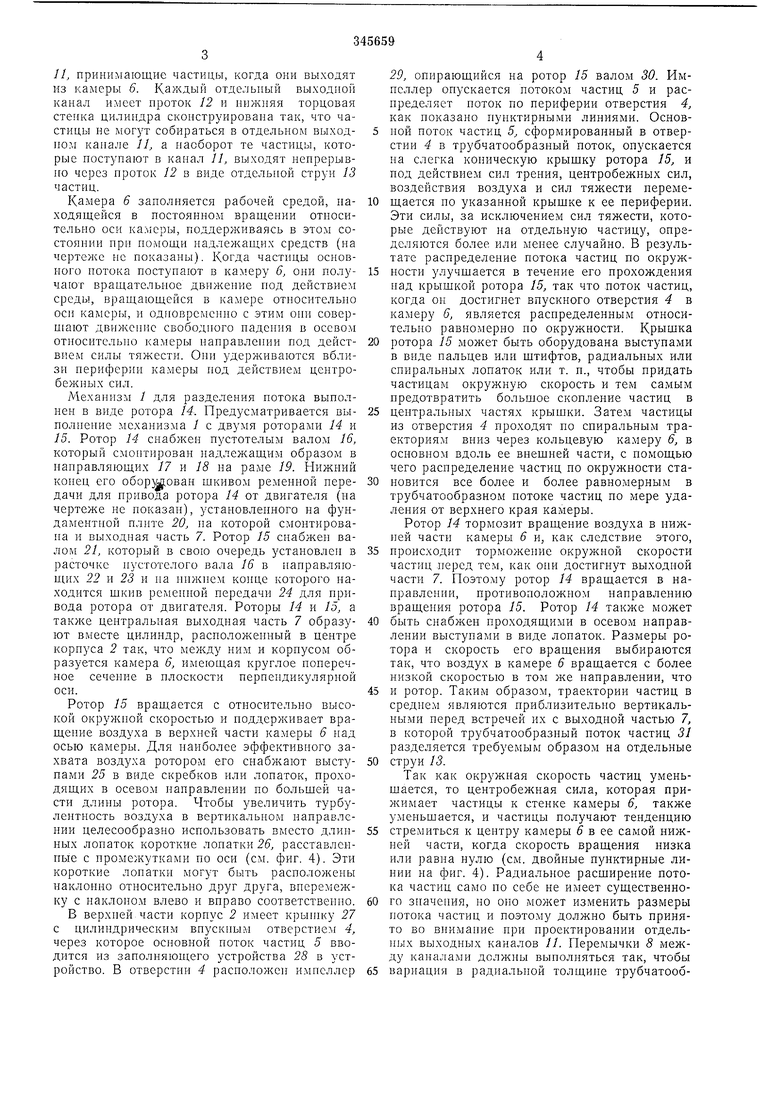

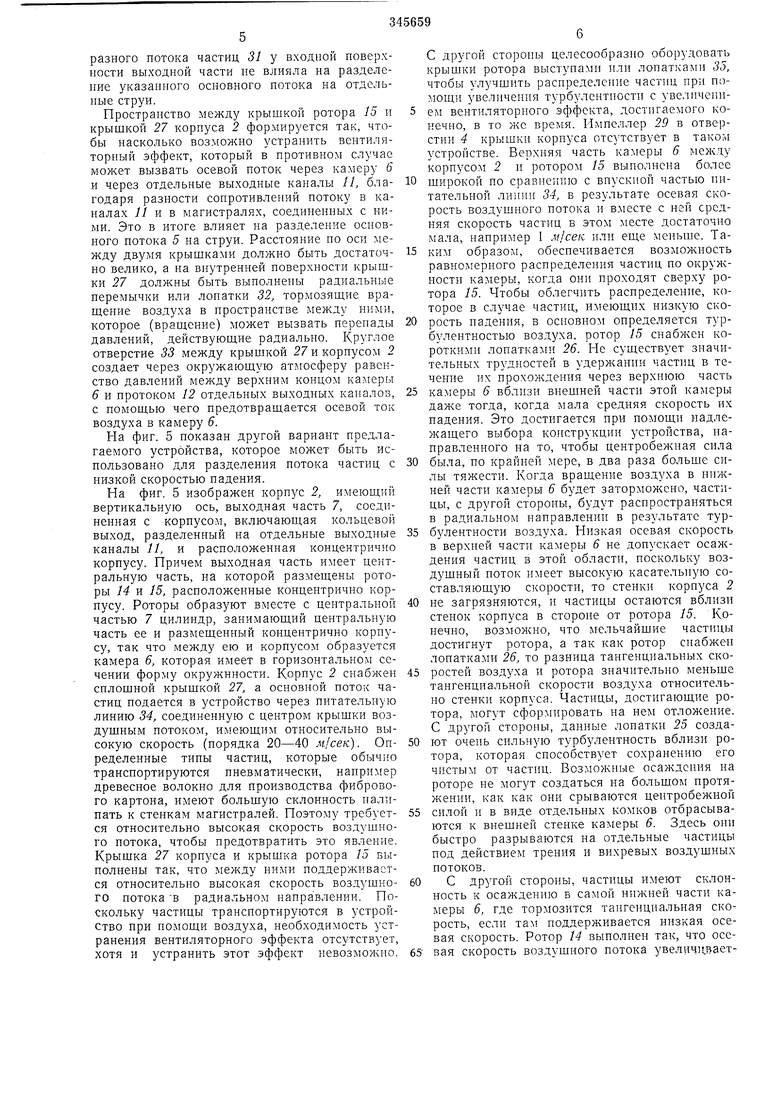

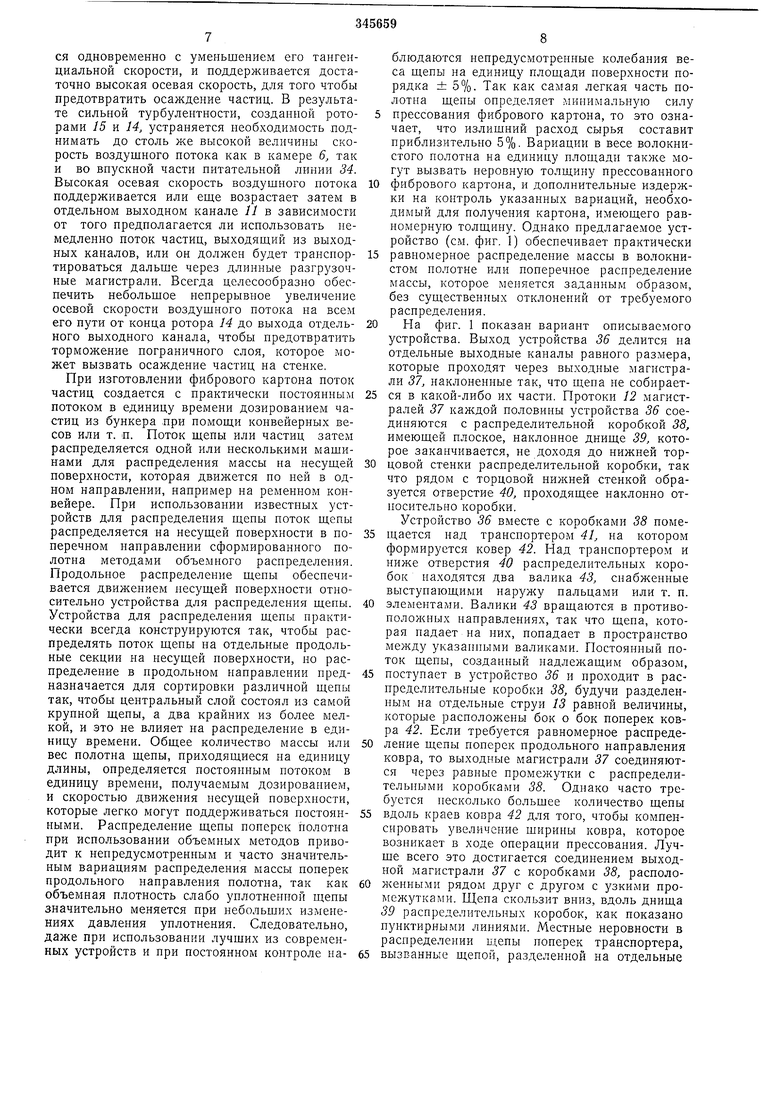

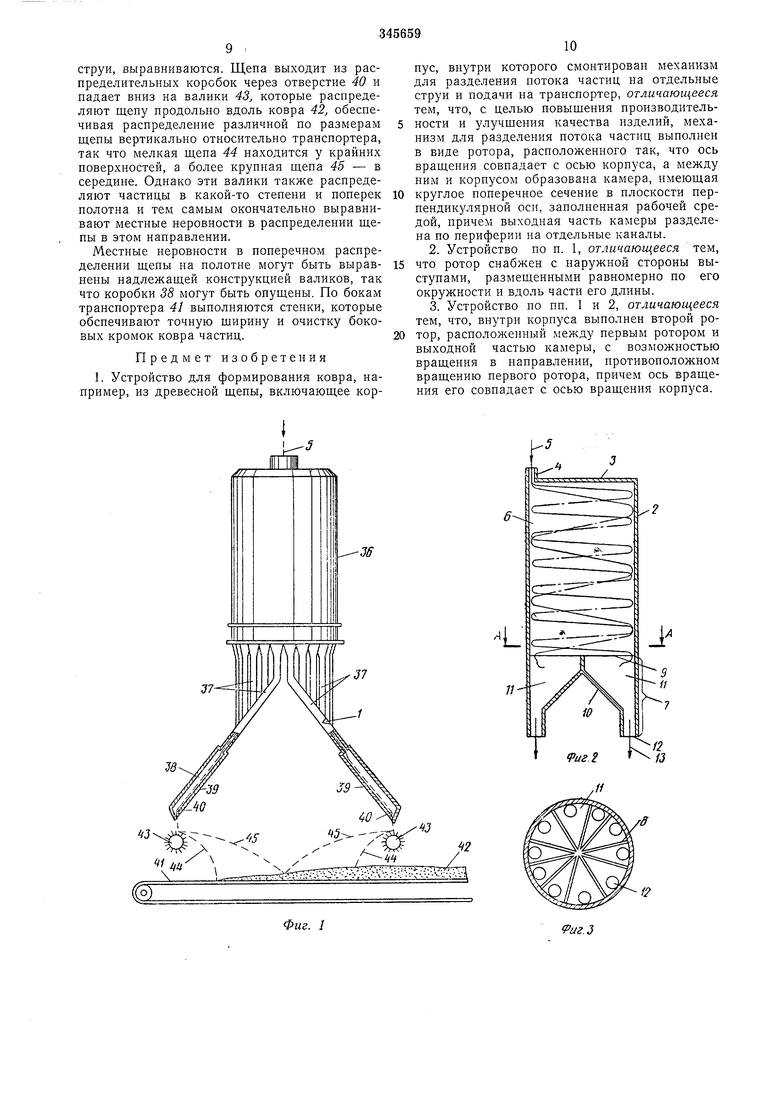

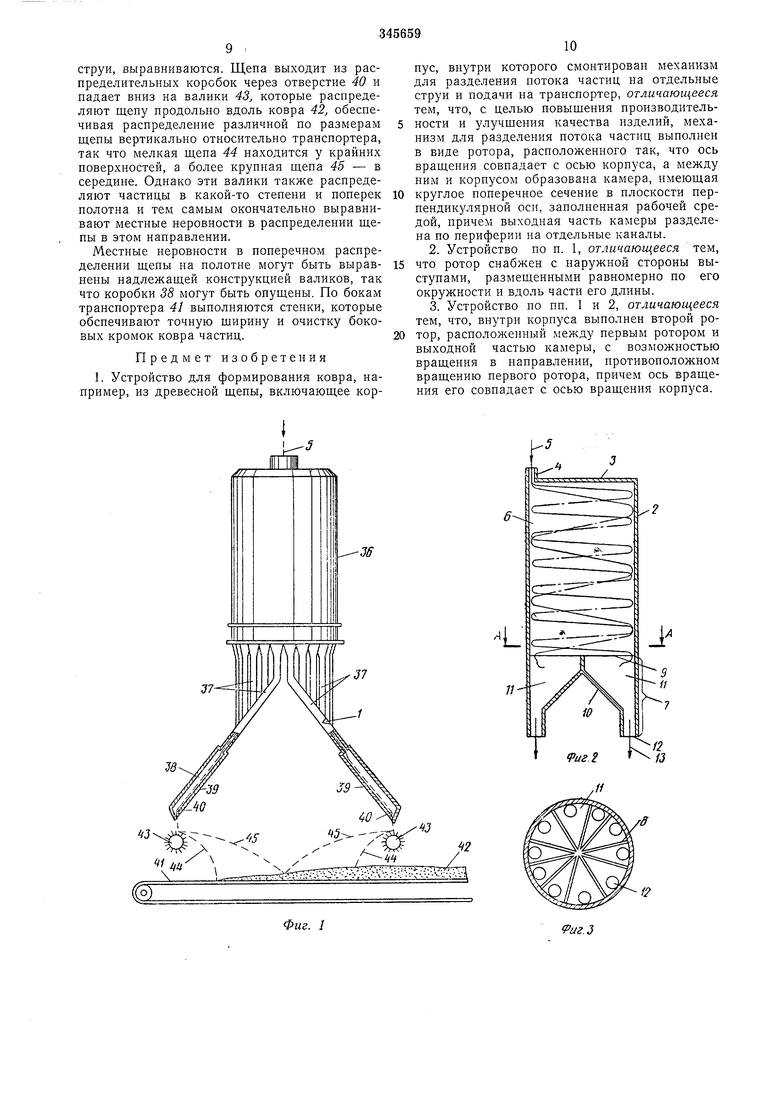

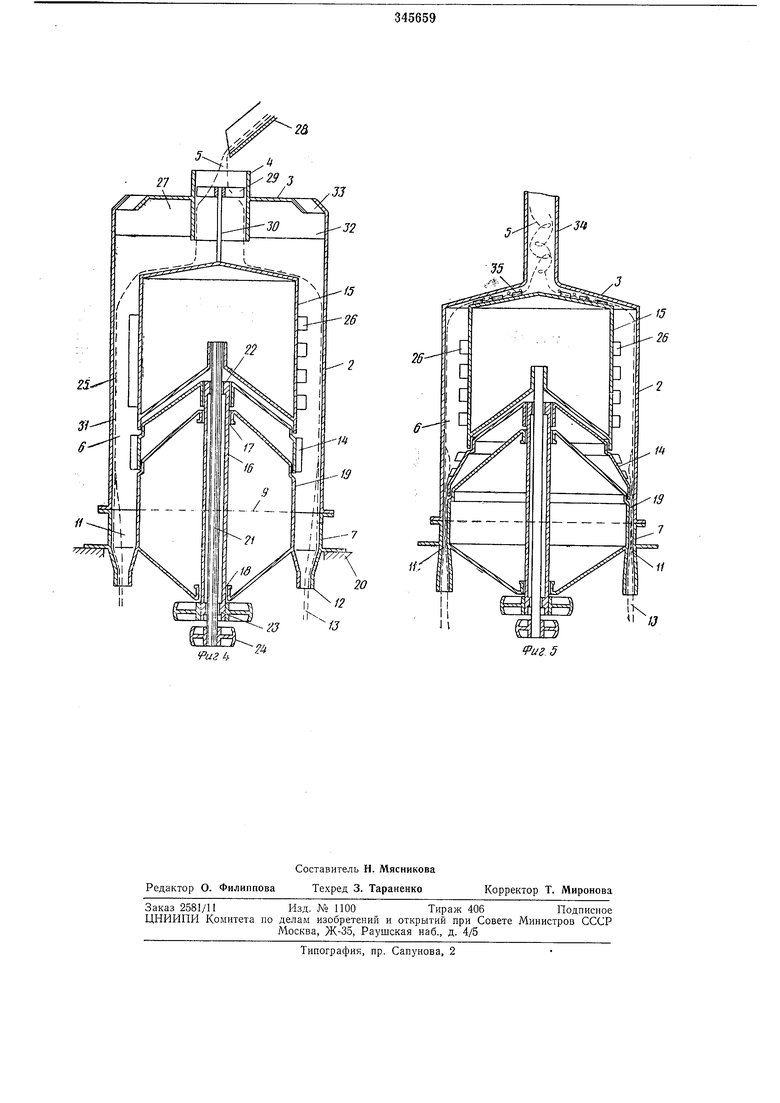

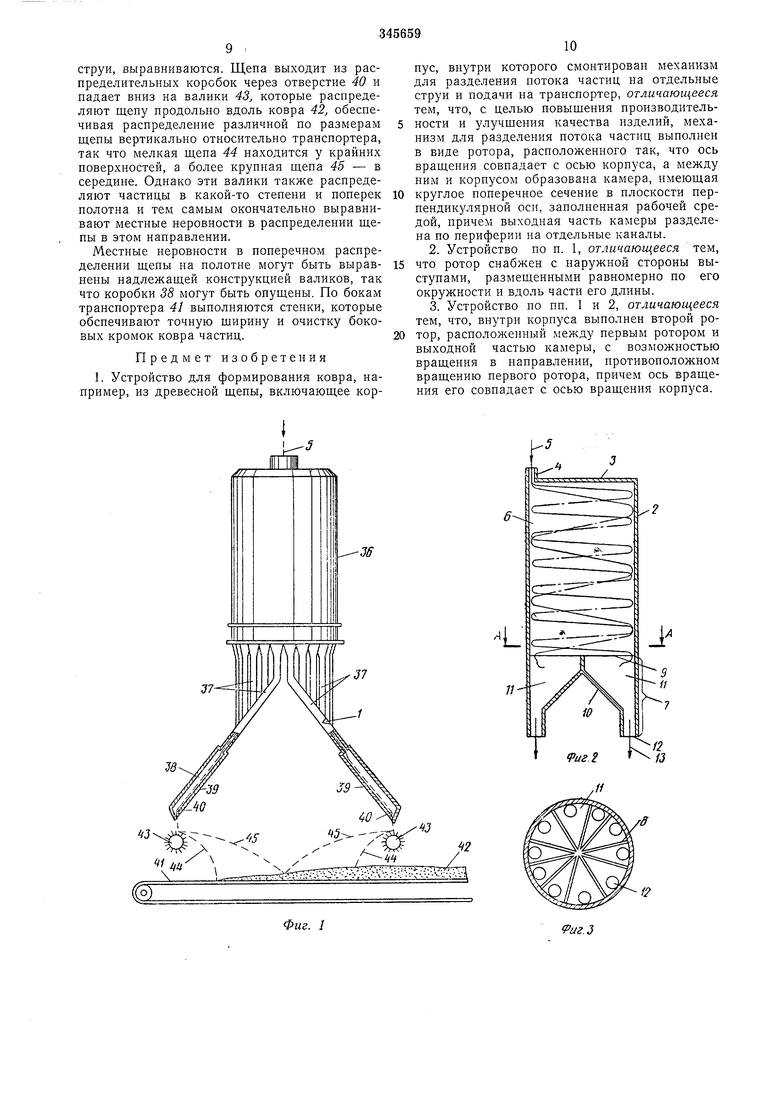

На фиг. 1 изображено устройство для формирования ковра; на фиг. 2 - механизм для разделения потока частиц, вертикальное сечение; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 и 5 - механизм для разделения различных типов частиц, вертикальное сечение.

Устройство для формирования ковра, например, из древесной щены включает механизм / для разделения потока частиц на отдельные струи и подачи их на транспортер, корпус 2, выполненный в виде цилиндра, расположенного вертикально и закрытого с обеих сторон. В верхней торцовой стенке 3, закрывающей периферию цилиндра, имеется впускное отверстие 4, через которое основной поток частиц 5 проходит в камеру 6, сиабженную круглым поперечным сечением и ограниченную корпусом 2. Нижняя часть камеры выполнена как выходная часть 7. Изнутри камера разделена но периферии на каналы при помощи радиальных перемычек 8, каждая из которых заканчивается в его верхней части в одной и той же плоскости Я проходящей под

прямым углом к оси цилиндра. Низ перемычек 8 соединяется с нил-сней торцовой стенкой W цилиндра. Таким путем плоскости 9 образуются многочисленные выходные каналы

11, принимающие частицы, когда они выходят из камеры 6. Каждый отдельный выходной канал имеет проток 12 и нижняя торцовая стенка цилиндра сконструирована так, что частицы не могут собираться в отдельном выходном канале 11, а наоборот те частицы, которые ноступают в канал 11, выходят непрерывно через нроток 12 в виде отдельной струн 13 частиц.

Камера 6 заполняется рабочей средой, находящейся в постоянном вращении относительно оси камеры, поддерживаясь в этом состоянии нри помощи иадлежащих средств (на чертеже не показаны). Когда частицы основного нотока поступают в камеру 6, они получают вращательное движение под действием среды, вращающейся в камере относительно оси камеры, и одновремен о с этим они совершают движение свободиого падеиия в осевом относительно камеры направлепии под действием силы тяжести. Они удерживаются вблизи периферии камеры под действием центробежных сил.

Механизм / для разделения потока выполнен в виде ротора 14. Предусматривается выполнеиие механизма / е двумя роторами 14 и 15. Ротор 14 снабжен пустотелым валом 16, который смонтирован надлежащим образом в нанравляющи.х 17 и 18 на раме 19. Нижний конец его обор щован щкивом ременной нередачи для привода ротора 14 от двигателя (на чертеже не показан), установленного на фундаментной плнте 20, на которой смонтирована и выходная часть 7. Ротор 15 снабжен валом 21, который в свою очередь установлен в раеточке нустотелого вала 16 в направляющих 22 и 23 и на ннжнем конце которого находится щкив ременной передачи 24 для привода ротора от двигателя. Роторы 14 и 15, а также центральная выходная часть 7 образуют вместе цилиндр, расположенный в центре корпуса 2 так, что между ним и корпусом образуется камера 6, имеющая круглое поперечное сечеппе в плоскости перпендикулярной оси.

Ротор 15 вращается с относительно высокой окружной скоростью и поддерживает вращение воздуха в верхней части камеры 6 над осью камеры. Для наиболее эффективного захвата воздуха ротором его снабжают выступами 25 в виде скребков или лопаток, проходящих в осевом паправлении но большей части длииы ротора. Чтобы увеличить турбулентность воздуха в вертикальном направлении целесообразно использовать вместо длинных лопаток короткие лопатки 25, расставленные с промежутками по оси (см. фиг. 4). Эти короткие лопатки могут быть расположены наклонно относительно друг друга, внеремежку с наклоном влево и вправо соответственно.

В верхней части корнус 2 имеет крьинку 27 с цилиндрическим впускным отверстием 4, через которое основной поток частиц 5 вводится из заполпяюи1,его устройства 28 в устройство. В отверстии 4 расположен импеллер

29, опирающийся на ротор 15 валом 30. Имнеллер опускается потоком частиц 5 и распределяет поток но периферии отверстия 4, как показано пунктирными линиями. Основной поток частиц 5, сформированный в отверстии 4 в трубчатообразный поток, опускается на слегка коническую крыщку ротора 15, и под действием сил трения, центробежных сил, воздействия воздуха и сил тяжести перемещается по указанной крыщке к ее периферии. Эти силы, за исключением сил тяжести, которые действуют на отдельную частицу, определяются более или менее случайно. В результате распределение потока частиц по окружности улучщается в течение его прохождения над крышкой ротора 15, так что поток частиц, когда ои достигнет впускного отверстия 4 в камеру 6, является распределенным относительно равномерно но окружности. Крышка

ротора 15 может быть оборудована выступами в виде пальцев или щтифтов, радиальных или спиральных лопаток или т. п., чтобы придать частицам окружную скорость и тем самым предотвратить большое скопление частиц в

центральных частях крышки. Затем частицы из отверстия 4 проходят по спиральным траекториям вниз через кольцевую камеру 6, в основном вдоль ее внешней части, с помощью чего распределение частиц по окружности становится все более и более равномерным в трубчатообразном потоке частиц по мере удаления от верхнего края камеры.

Ротор 14 тормозит вращение воздуха в нижней части камеры 6 и, как следствие этого,

происходит торможение окружной скорости частиц перед тем, как они достигнут выходиой части 7. Поэтому ротор 14 врашается в нанравлении, противоположиом направлению вращения ротора 15. Ротор 14 также может

быть снабжен проходящими в осевом направлении выступами в виде лопаток. Размеры ротора и скорость его вращения выбираются так, что воздух в камере 6 вращается с более низкой скоростью в том же направлении, что

и ротор. Таким образом, траектории частиц в среднем являются приблизительно вертикальными перед встречей их с выходной частью 7, в которой трубчатообразный поток частиц 31 разделяется требуемым образом на отдельные

струи 13.

Так как окружная скорость частиц уменьшается, то центробежная сила, которая прижимает частицы к стенке камеры 6, также уменьшается, и частицы получают тенденцию

стремиться к цеитру камеры 5 в ее самой нижней части, когда скорость вращения низка или равна нулю (см. двойные пунктирные линии на фиг. 4). Радиальное расширение потока частиц само по себе не имеет существенного значения, но оно может изменить размеры потока частиц и поэтому должно быть принято во внимание при нроектировании отдельных выходных каналов //. Перемычки 8 между каналами должны выполняться так, чтобы

разного потока частиц 31 у входной поверхности выходной части не влияла на разделение указанного основного потока на отдельные струи.

Пространство между крышкой ротора 15 и крышкой 27 корпуса 2 формируется так, чтобы насколько возможно устранить вентиляторный эффект, который в противном случае может вызвать осевой поток через камеру 6 и через отдельные выходные каналы //, благодаря разности сопротивлений потоку в каналах 11 и в магистралях, соединенных с ними. Это в итоге влияет на разделение основного потока 5 на струи. Расстояние по оси между двумя крышками должно быть достаточно велико, а на внутренней поверхности крышки 27 должны быть выполнены радиальные перемычки или лопатки 32, тормозяшие вращение воздуха в пространстве между ними, которое (вращение) может вызвать перепады давлений, действующие радиально. Круглое отверстие 33 между крышкой 27 и корпусом 2 создает через окружающую атмосферу равенство давлений между верхним концом камеры 6 и протоком 12 отдельных выходных каналов, с помощью чего предотвращается осевой ток воздуха в камеру 6.

На фиг. 5 показан другой вариант предлагаемого устройства, которое может быть использовано для разделения потока частиц с низкой скоростью падения.

На фиг. 5 изображен корнус 2, имеющий вертикальную ось, выходная часть 7, соединенная с корпусом, включающая кольцевой выход, разделенный на отдельные выходные каналы 11, и расположенная концентрично корпусу. Причем выходная часть имеет центральную часть, на которой размещены роторы 14 и 15, расположенные концентрично корпусу. Роторы образуют вместе с центральной частью 7 цилиндр, занимающий центральную часть ее и размещенный концентрично корпусу, так что между ею и корпусом образуется камера 6, которая имеет в горизонтальном сечении форму окружнности. Корпус 2 снабжен сплошной крышкой 27, а основной поток частиц подается в устройство через питательную линию 34, соединенную с центром крышки воздушным потоком, имеюшим относительно высокую скорость (порядка 20-40 м/сек). Определенные типы частиц, которые обычно транспортируются пневматически, нанример древесное волокно для производства фибрового картона, имеют большую склонность налипать к стенкам магистралей. Поэтому требуется относительно высокая скорость воздушного потока, чтобы предотвратить это явление. Крышка 27 корпуса и крышка ротора 15 выполнены так, что между ними поддерживается относительно высокая скорость воздушного потока -в радиальном направлении. Поскольку частицы транспортируются в устройство при помощи воздуха, необходимость устранения вентиляторного эффекта отсутствует, хотя и устранить этот эффект невозможно.

С другой стороны целесообразно оборудовать крышки ротора выступами пли лопатками 35, чтобы улучшить распределение частиц при помощи увеличения турбулентности с увелнченпем вентиляторного эффекта, достигаемого конечно, в то же время. Импеллер 29 в отверстии 4 крышки корпуса отсутствует в такога устройстве. Верхняя часть камеры 6 между корпусом 2 п ротором 15 выполнена более

широкой по сравнению с впускной частью питательной линии 34, в результате осевая скорость воздушного потока и вместе с ней средняя скорость частиц в этом месте достаточно мала, например 1 м/сек или еще меньше. ТаКИМ образом, обеспечивается возможность равномерного распределения частиц по окрулчности камеры, когда они проходят сверху ротора 15. Чтобы облегчить распределение, которое в случае частиц, имеющих низкую скорость падения, в основном определяется турбулентностью воздуха, ротор 15 снабжен короткими лопатками 26. Не существует зиачительных трудностей в удержании частиц в течение их прохождения через верхнюю часть

камеры 6 вблизи внешней части этой камеры даже тогда, когда мала средняя скорость их падения. Это достигается при помощи надлежащего выбора конструкции устройства, направленного на то, чтобы центробежная сила

была, по крайней мере, в два раза больше силы тяжести. Когда вращение воздуха в ннжней части камеры 6 будет заторможено, частицы, с другой стороны, будут распространяться в радиальном направлении в результате турбулентности воздуха. Низкая осевая скорость в верхней части камеры 6 не допускает осаждения частиц в этой области, поскольку воздушный поток имеет высокую касательную составляющую скорости, то стенки корпуса 2

не загрязняются, и частицы остаются вблизи стенок корпуса в стороне от ротора /5. Конечно, возможно, что мельчайщие частицы достигнут ротора, а так как ротор снабн ен лопатками 26, то разница тангенциальных скоростей воздуха и ротора значительно меньше тангенциальной скорости воздуха относительно стенки корпуса. Частицы, достигающие ротора, могут сформировать на нем отложение. С другой стороны, данные лонатки 25 создают очень сильную турбулентность вблизи ротора, которая способствует сохранению его чистым от частнц. Возможные осаждения на роторе не могут создаться на большом протяжении, как как они срываются центробежной

силой и в виде отдельных комков отбрасываются к внешней стенке камеры 6. Здесь они быстро разрываются на отдельные частицы под действием трения и вихревых воздушных потоков.

С другой стороны, частицы имеют склонность к осаждению в самой нижней части камеры 6, где тормозится тангенциальная скорость, если там поддерживается низкая осевая скорость. Ротор 14 выполнен так, что осеся одновременно с уменьшением его тангенциальной скоростн, и ноддержнвается достаточно высокая осевая скорость, для того чтобы предотвратить осаждение частиц. В результате сильной турбулентности, созданной роторами 15 и 14, устраняется необходимость поднимать до столь же высокой величины скорость воздушного нотока как в камере 6, так и во внускной части питательной линии 34. Высокая осевая скорость воздушного потока поддерживается или еще возрастает затем в отдельном выходном канале 11 в зависимости от того нреднолагается ли иснользовать немедленно поток частиц, выходящий из выходных каналов, или он должен будет транснортироваться дальше через длинные разгрузочные магистрали. Всегда целесообразно обеспечить небольшое непрерывное увеличение осевой скорости воздушного потока на всем его пути от конца ротора 14 до выхода отдельного выходного канала, чтобы предотвратить торможение пограничного слоя, которое может вызвать осаждение частиц на стенке.

При изготовлении фибрового картона ноток частиц создается с практически постоянным потоком в единицу времени дозированием частиц из бункера при помощи конвейерных весов или т. п. Поток щепы или частиц затем распределяется одной или несколькими машинами для распределения массы на несушей поверхности, которая движется по ней в одном нанравлении, например на ременном конвейере. При использовании известных устройств для распределения щепы поток щепы распределяется на несущей поверхности в поперечном направлении сформированного полотна методами объемного раснределения. Продольное распределение щепы обеспечивается движением несущей поверхности относительно устройства для распределения щепы. Устройства для распределения щепы практически всегда конструируются так, чтобы распределять поток щепы на отдельные продольные секции на несущей поверхности, но распределение в продольном направлении предназначается для сортировки различной щепы так, чтобы центральный слой состоял из самой крупной щепы, а два крайних из более мелкой, и это не влияет на распределение в единицу Бремени. Общее количество массы или вес полотна щены, нриходящиеся на единицу длины, определяется постояпным потоком в единицу времени, получаемым дозированием, и скоростью движения несущей поверхности, которые легко могут поддерживаться постоянными. Распределение щепы поперек полотна при использовании объемных методов нриводит к непредусмотренным и часто значительным вариациям распределения массы поперек продольного направления полотна, так как объемная плотность слабо уплотненной щепы значительно меняется при небольших изменениях давления уплотнения. Следовательно, даже при использовании лучших из современных устройств и при постоянном контроле наблюдаются непредусмотренные колебания веса щепы на единицу площади поверхности порядка ± 5%. Так как самая легкая часть полотна щепы определяет минимальную силу прессования фибрового картона, то это означает, что излишний расход сырья составит приблизительно 5%. Вариации в весе волокнистого полотна на единицу площади также могут вызвать неровную толщину прессованного

фибрового картона, и дополнительные издержки на контроль указанных вариаций, необходимый для получения картона, имеющего равномерную толщину. Однако предлагаемое устройство (см. фиг. I) обеспечивает практически

равномерное распределение массы в волокнистом полотне или поперечное распределение массы, которое меняется заданным образом, без существенных отклонений от требуемого распределения.

На фиг. 1 показан вариант описываемого устройства. Выход устройства 36 делится на отдельные выходные каналы равного размера, которые проходят через выходные магистрали 37, наклоненные так, что щепа не собирается в какой-либо их части. Протоки 12 магистралей 37 каждой половины устройства 36 соединяются с распределительной коробкой 38, имеющей плоское, наклонное днище 39, которое заканчивается, не доходя до нижней торцовой стенки распределительной коробки, так что рядом с торцовой нижней стенкой образуется отверстие 40, проходящее наклонно относительно коробки. Устройство 36 вместе с коробками 38 помещается над транспортером 41, на котором формируется ковер 42. Пад транспортером и ниже отверстия 40 распределительных коробок находятся два валика 43, снабженные выступающими нарул у пальцами или т. п.

элементами. Валики 43 вращаются в противоположных направлениях, так что щепа, которая падает на них, попадает в пространство между указанными валиками. Постоянный поток щепы, созданный надлежащим образом,

поступает в устройство 36 и ироходит в распределительные коробки 38, будучи разделенным на отдельные струи 13 равной величины, которые расположены бок о бок поперек ковра 42. Если требуется равномерное распределение щепы поперек продольного направления ковра, то выходные магистрали 57 соединяются через равные промежутки с распределительными коробками 38. Однако часто требуется несколько большее количество щепы

вдоль краев ковра 42 для того, чтобы компенсировать увеличение ширины ковра, которое возникает в ходе операции прессования. Лучще всего это достигается соединением выходной магистрали 37 с коробками 38, расположенными рядом друг с другом с узкими промежутками. Щепа скользит вниз, вдоль днища 39 распределительных коробок, как показано пунктирными линиями. Местные неровности в распределении щепы поперек транспортера,

струи, выравниваются. Щепа выходит из распределительных коробок через отверстие 40 и падает вниз на валики 43, которые распределяют щепу продольно вдоль ковра 42, обеспечивая распределение различной по размерам щепы вертикально относительно транспортера, так что мелкая щепа 44 находится у крайних поверхностей, а более крупная щепа 45 - в середине. Однако эти валики также распределяют частицы в какой-то степени и поперек полотна и тем самым окончательно выравнивают местные неровности в распределении щепы в этом направлении.

Местные неровности в поперечном распределении щепы на полотне могут быть выравнены надлежащей конструкцией валиков, так что коробки 38 могут быть опущены. По бокам транспортера 41 выполняются стенки, которые обспечивают точную щирину и очистку боковых кромок ковра частиц.

Предмет изобретения

1. Устройство для формирования ковра, например, из древесной щепы, включающее кор/J -x V

Фиг. 1

пус, внутри которого смонтирован механизм для разделения потока частиц на отдельные струи и подачи на транспортер, отличающееся тем, что, с целью повыщения производительности и улучщения качества изделий, механизм для разделения потока частиц выполнен в виде ротора, расположенного так, что ось вращения совпадает с осью корпуса, а между ним и корпусом образована камера, имеющая круглое поперечное сечение в плоскости перпендикулярной оси, заполненная рабочей средой, причем выходная часть камеры разделена по периферии на отдельные каналы.

2.Устройство по п. 1, отличающееся тем, что ротор снабжен с наружной стороны выступами, размещенными равномерно по его окружности и вдоль части его длины.

3.Устройство по пп. 1 и 2, отличающееся тем, что, внутри корпуса выполнен второй ротор, расположенный между первым ротором и выходной частью камеры, с возможностью вращения в направлении, противоположном вращению первого ротора, причем ось вращения его совпадает с осью вращения корпуса.

Я1

L

V.

i

Риг.З

JJ

32

Риг ii26 Риг 5

Авторы

Даты

1972-01-01—Публикация