Настоящее изобретение относится к устройству для рассеивания волокнистого материала, например щепы, причем упомянутое устройство служит, чтобы распределять щепу, используя способ рассеивания либо путем разбрасывания, либо воздушно-струйным способом, чтобы формировать на движущемся ленточном конвейере или подобном ковер из щепы, при этом в процессе рассеивания используется газовый поток, такой как воздушный поток, например; причем устройство имеет камеру рассеивания, смонтированную над ленточным конвейером или подобным.

Рассеивание щепы с помощью валиков по существу известно из патентной публикации FI-90746, в которой раскрыто устройство для распределения волокон или щепы вместе со связующим веществом в ковер, формирующийся на ленточном конвейере, причем устройство содержит одну группу валиков, содержащую, по меньшей мере, три взаимно параллельных валика, при этом промежутки между валиками выполнены с возможностью регулировки. Воздушный поток выполнен с возможностью прохождения между группой валиков и ленточным конвейером посредством всасывания воздуха или используя сочетание всасывания и дутья воздуха.

Из патентной публикации FI-20040698 известен способ и устройство, использующее то же самое для рассеивания щепы со связывающим веществом в ковер из частиц на ленточном конвейере, в устройстве щепу рассеивают пропусканием ее через одну или больше групп валиков и одновременно применяют газовый поток, в котором газом является, например, воздух, и газовый поток пропускают в по меньшей мере два камероподобных пространства, находящихся выше и ниже упомянутой по меньшей мере одной группы валиков, и в котором по меньшей мере одно камероподобное пространство имеет газовый поток, направленный противоположно направлению газового потока в других камероподобных пространствах.

По сравнению с воздушно-струйным распределением рассеивание валиками характеризуется хорошей точностью рассеивания (т.е. маленькими отклонениями основного веса ковра) ввиду того, что сортировка щепок в основном выполняется механически посредством группы валиков, а не с помощью воздушного потока как при воздушно-струйном распределении. При воздушно-струйном распределении управление схемами воздушных потоков является в особенности проблематичным. Воздушный поток имеет тенденцию легко становиться чрезмерно турбулентным, тем самым ухудшая точность рассеивания (следовательно, качество рассеивания), потому что сильная турбулентность отклоняет частицы щепы неуправляемым образом, в частности в поперечном направлении ковра из частиц.

В конструкциях рассеивания валиками известного уровня техники было возможно сохранять свободное гравитационное падение щепы в камере, заключающей в себе группу валиков и ленточный конвейер, преимущественно очень маленький (типично 300 мм, например). Всасывание воздуха было необходимо только под камерой. Скорость всасывания воздушного потока поддерживалась достаточно низкой (типично ниже 1 м/с). По причине неглубокой структуры камеры и относительно маленького объемного расхода воздушного потока, выполненного с возможностью прохождения ниже группы валиков, осталась преимущественно на низком уровне. В результате турбулентность, происходящая в воздушных потоках и, следовательно, имеющая тенденцию ухудшать точность рассеивания, поддерживалась достаточно низкой, в силу чего точность рассеивания была хорошей.

Сегодня качество поверхности древесностружечной плиты должно удовлетворять в большей мере более высоким техническим требованиям в определенных применениях обработки поверхности (в особенности тех, которые нацелены на снижение затрат). Одно такое применение - это так называемая «прямая печать», в которой на поверхности плиты, которая предварительно обработана тонким слоем грунтовки, печатается, например, узор-имитация волокон древесины, используя непосредственно способ многоцветной печати. Для сокращения затрат на продукцию слои покрытия или красочные слои, наносимые на древесностружечные плиты, в настоящее время предпочтительно делаются тоньше, чем ранее. Типы плит, пригодные для применения такого покрытия, должны иметь крайне плотную текстуру поверхности и состоять из частиц настолько мелких, чтобы вся щепа могла типично проходить через ячейки сита, например, размером 1 квадратный мм, и, кроме того, из этой щепы типично 70%, например, могло проходить ячейки сита размером 0,5 квадратных мм. В частности критическое требование состоит в том, что такие частицы для распределения должны быть достаточно тонкими, например максимально 0,3 мм толщиной. Требование к толщине щепы в свою очередь связано с тем, что частица, возможно отделенная от поверхности плиты во время обработки песком или, например, подрезки кромок, может не оставлять чересчур глубокой выемки, которая позже могла бы стать видимой как, например, дефект поверхности после нанесения тонкого покрытия или как беспокоящая зазубренная кромка после обрезки плиты с покрытием пилой. Тонкая щепа, которая преимущественно имеет листовидную или волокнистоподобную форму, также уменьшает пористость поверхности плиты, таким образом, например, сокращая потребление краски во время нанесения покрытия и улучшая прочность связи клей-щепа, в силу чего уменьшается отделение щепы. Напротив, толстая щепа, имеющая, например, кубическую форму, в этом отношении хуже.

Неравномерная турбулентность воздушных потоков, которая ухудшает точность рассеивания, усугубляется в традиционном распределении воздушными струями, которые требуют относительно высоких воздушных областей повышенного давления (типично выше 2 м) вместе со скоростями воздушных потоков, которые типично быстрее, чем скорости воздушных потоков, применяемые в рассеивании группой валиков, и кроме этого, в особенности, использования действующего дутья у загрузочного конца щепы, чтобы добиваться достаточной сортировки. Как правило, воздушно-струйные области повышенного давления должны также быть дополнены ситами, служащими для ослабления турбулентности воздушного потока. Такие сита неудобны для использования, вызывают дополнительные расходы и легко закупориваются, поскольку они должны быть помещены в пыльном пространстве. Вследствие создания пыли действующим воздушным струйным дутьем, необходимое техническое обслуживание воздушно-струйной системы распределения является обширным по сравнению с рассеиванием группой валиков. Производственная линия должна часто останавливаться для очистки воздушно-струйных сопел и сит, чтобы восстанавливать точность рассеивания до приемлемо хорошего уровня.

Чтобы удовлетворять ранее рассмотренному требованию использования тонких щепок, высота падения щепы в рассеивании группой валиков должна быть увеличена в каждом отдельном случае настолько, чтобы достаточно большая доля тонкой щепы могла быть отсортирована в сторону и в нужный момент была вынуждена падать на желательную область ковра из частиц. Увеличение высоты камеры рассеивания, однако, способствует турбулентности воздушного потока, всасываемого/вдуваемого в камеру, в силу чего ухудшается точность рассеивания.

В патентной заявке FI 20060437 раскрыто устройство рассеивания группой валиков, в котором сделана попытка улучшить точность рассеивания с помощью элемента, который помещен спереди входного отверстия воздуха, расположенного у выходного конца группы валиков в направлении перемещения древесной щепы, чтобы гомогенизировать схему входного потока воздуха. Гомогенизирующий поток элемент содержит, например, просверленную пластину, сито, сотовидную структуру или тангенциальную газодувку или подобное, способное производить по существу ламинарную схему воздушного потока, или сочетание любых из них. Было обнаружено, что такая компоновка уменьшает боковую турбулентность, в особенности в окрестности гомогенизирующего поток элемента. Однако его действие не может быть распространено на весь объем камеры рассеивания, а вместо этого увеличивается беспокоящим образом поперечная турбулентность более удаленно от гомогенизирующего элемента.

Известны воздуходувные рассеиватели для использования в воздушно-струйных распределяющих системах, имеющие в близкой окрестности вывода рассеивателя смонтированные короткие, параллельные направляющие лопатки с высотой, по существу равной высоте рассеивателя, и выровненные вертикально в направлении перемещения формирующей линии, в силу чего лопатки направляют вдуваемый воздушный поток в камеру рассеивания. Гомогенизирующее действие таких направляющих лопаток, однако, не распространяется на фактическое рабочее пространство камеры рассеивания, где основная часть распределяемого зернистого материала падает на конвейер, формируя, таким образом, ковер.

Подводя итог, можно сказать, что высота камеры рассеивания предпочтительно доведена до максимума, чтобы улучшать сортировку частиц. Однако более высокая камера рассеивания вызывает вредную боковую турбулентность, в силу чего поперечный машине профиль ковра из частиц не может быть сделан достаточно однородным, вследствие неуправляемого оседания частиц на конвейер по его поперечной машине ширине. Турбулентность в основном вызывается столкновением воздушного потока с потоком материалов. Очевидно, что турбулентность возрастает, когда камеру рассеивания делают более высокой, а скорость воздушного потока увеличивают.

Задача настоящего изобретения состоит в том, чтобы обеспечить устройство, в котором величина турбулентности, в частности боковой турбулентности, могла быть по существу уменьшена по всему объему камеры рассеивания. Проблемы решаются посредством настоящего изобретения, отличающегося тем, что для предотвращения боковой турбулентности объем длины камеры рассеивания, в котором основная часть рассеиваемого материала падает на ленточный или подобный конвейер, по меньшей мере частично разделен на меньшие подпространства, смежные друг с другом, в поперечном машинному направлении по существу тонкими пластинчатыми элементами, разделенными друг от друга в поперечном машине направлении расстоянием, по существу большим, чем размер частиц рассеиваемого материала.

Предпочтительный вариант осуществления устройства согласно изобретению отличается тем, что по существу тонкие пластинчатые элементы имеют длину, по существу равную длине камеры рассеивания, и высоту, простирающуюся за часть высоты камеры рассеивания.

Другой предпочтительный вариант осуществления устройства согласно изобретению отличается тем, что в продольном направлении камеры рассеивания выполнено последовательно и параллельно множество более коротких пластин, выровненных так, чтобы простираться по существу в вертикальных плоскостях в продольном направлении камеры.

Еще один предпочтительный вариант осуществления устройства согласно изобретению отличается тем, что в продольном направлении камеры рассеивания выполнено последовательно и параллельно множество более коротких пластин, выровненных так, чтобы по существу располагаться в шахматном порядке в их вертикальных плоскостях в продольном направлении камеры.

Другие предпочтительные примерные варианты осуществления изобретения описаны в пунктах 5-13 формулы изобретения.

Разделение камеры рассеивания в ее продольном направлении на множество узких подпространств предотвращает вредную турбулентность в поперечном машинному направлении. В результате частицы могут свободно падать вниз, но не могут отклоняться во время падения в боковом направлении, в силу чего плотность профиля ковра из частиц в поперечном машинному направлении, очевидно, становится более однородной, чем в системах известного уровня техники. Благодаря тому, что разделяющие на отсеки пластины/диски чрезвычайно тонки, они не будут вызывать бокового отклонения щепок в рассеивании.

Изобретение далее описывается более подробно с помощью предпочтительных иллюстративных вариантов осуществления, со ссылкой на прилагаемые чертежи, на которых:

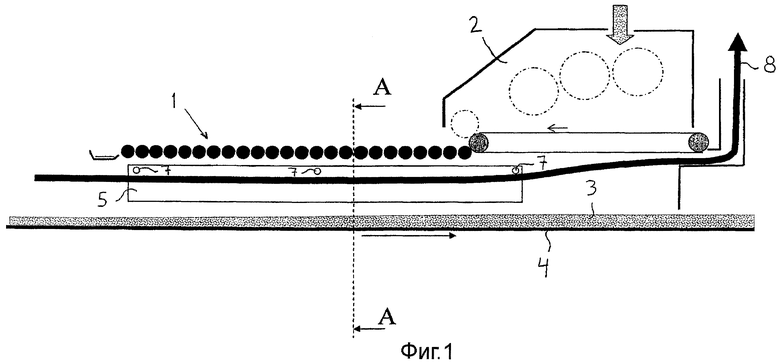

на фиг.1 показано устройство для рассеивания щепы, имеющее камеру рассеивания, оборудованную конструкцией в сборе согласно изобретению;

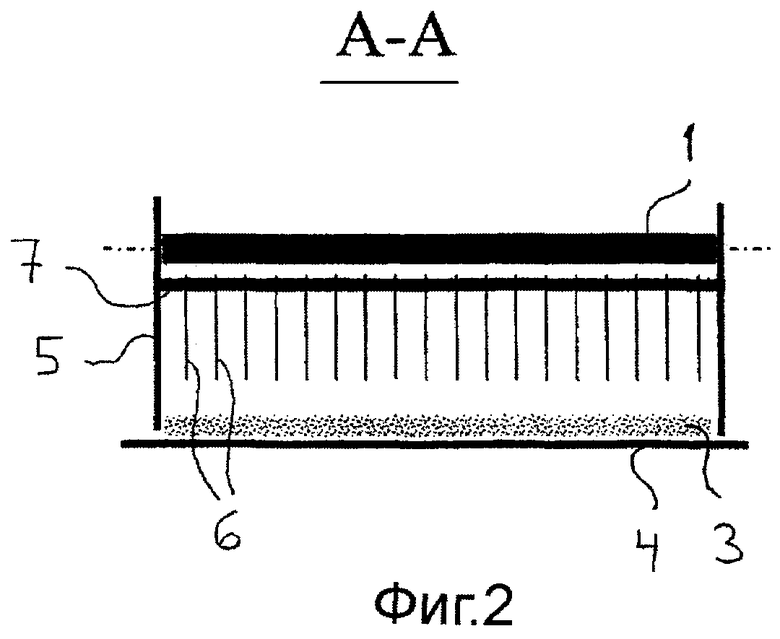

на. фиг.2 показано устройство согласно фиг.1 на виде в разрезе, взятом вдоль линии А-А;

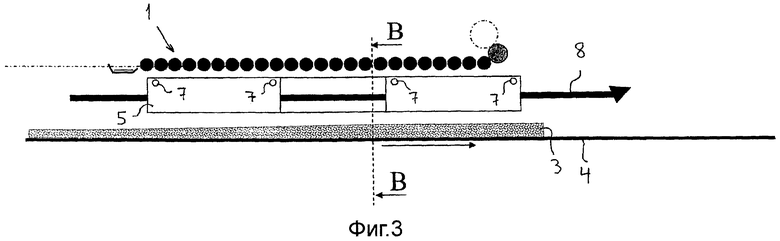

на фиг.3 показано устройство согласно фиг.1, имеющее камеру рассеивания, оборудованную конструкцией в сборе согласно альтернативному варианту осуществления изобретения;

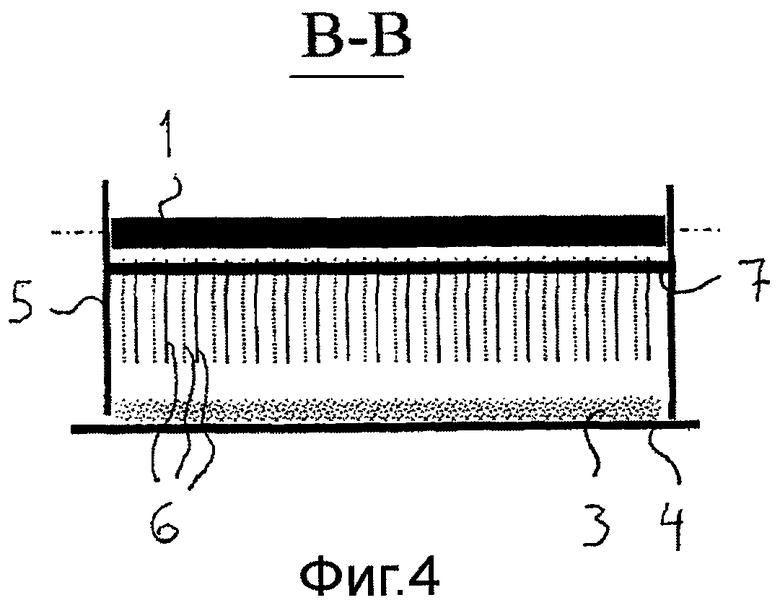

на фиг.4 показано устройство согласно фиг.3 на виде в разрезе, взятом вдоль линии В-В;

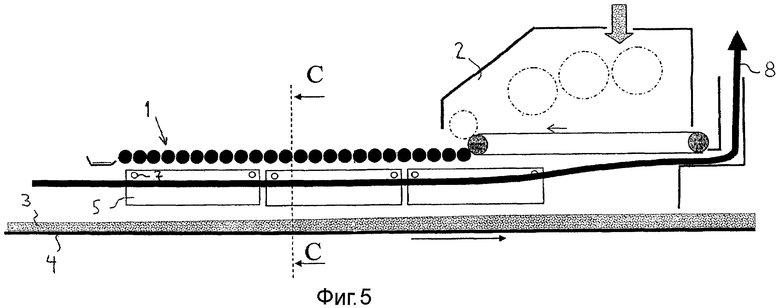

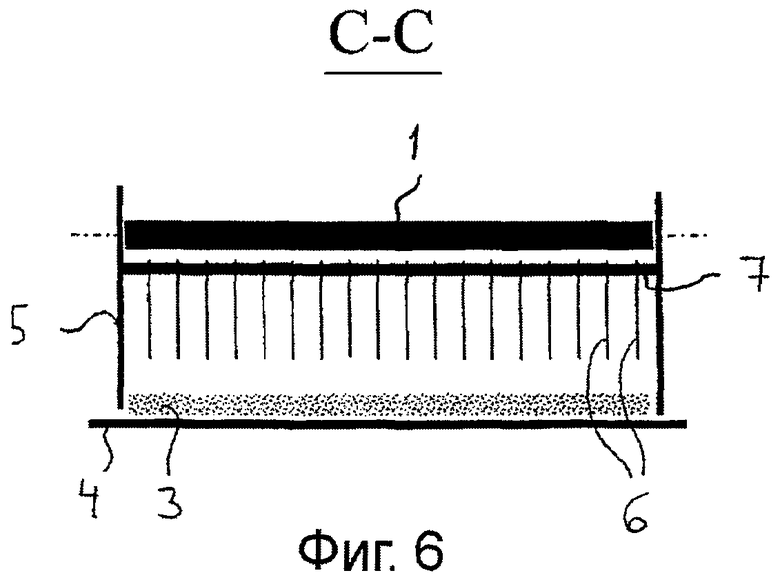

на фиг.5 показано устройство согласно фиг.1, имеющее камеру рассеивания, оборудованную конструкцией в сборе согласно другому альтернативному варианту осуществления изобретения;

на фиг.6 показано устройство согласно фиг.5 на виде в разрезе, взятом вдоль линии С-С;

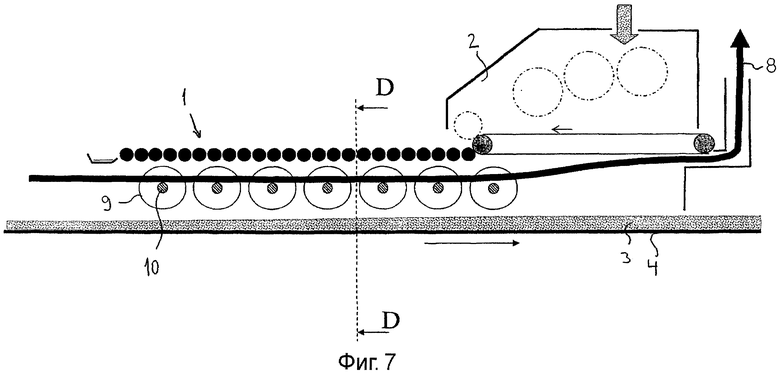

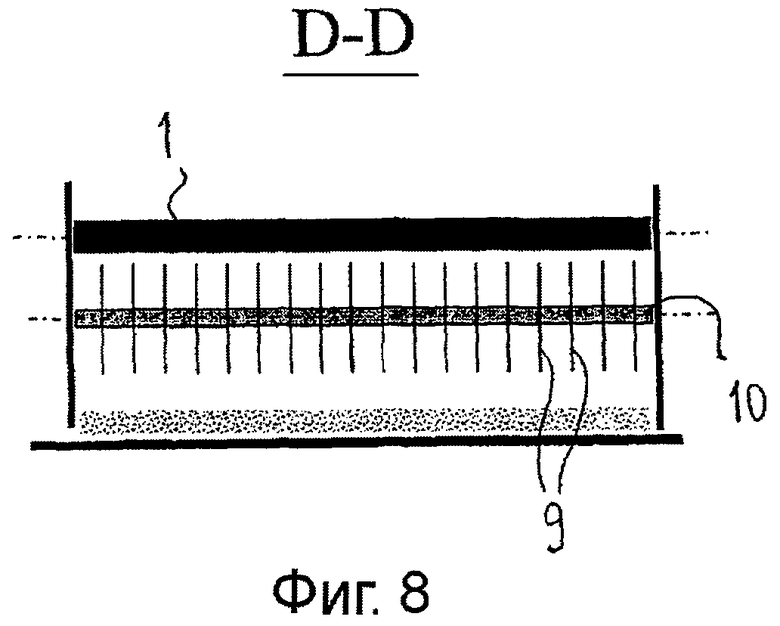

на фиг.7 показано устройство согласно фиг.1, имеющее камеру рассеивания, оборудованную конструкцией в сборе согласно еще одному альтернативному варианту осуществления изобретения;

на фиг.8 показано устройство согласно фиг.7 на виде в разрезе, взятом вдоль линии D-D;

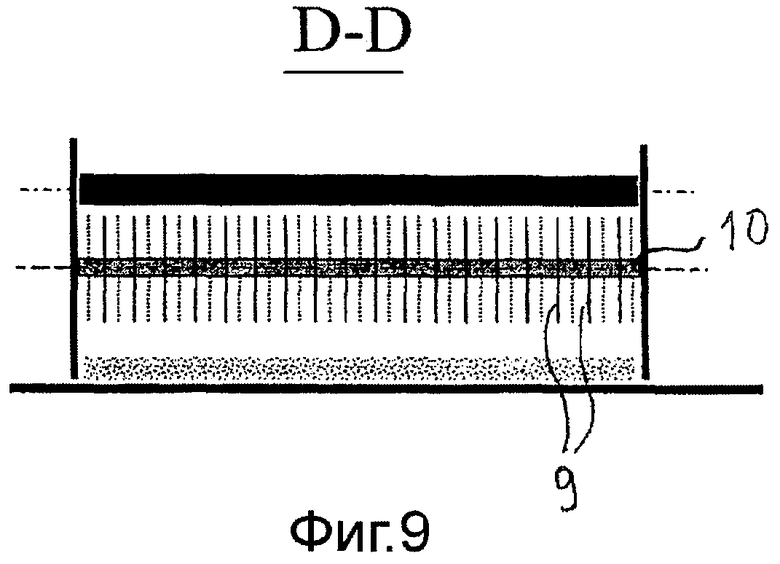

на фиг.9 показан еще один вариант осуществления устройства согласно фиг.7 на виде в разрезе, взятом вдоль линии D-D;

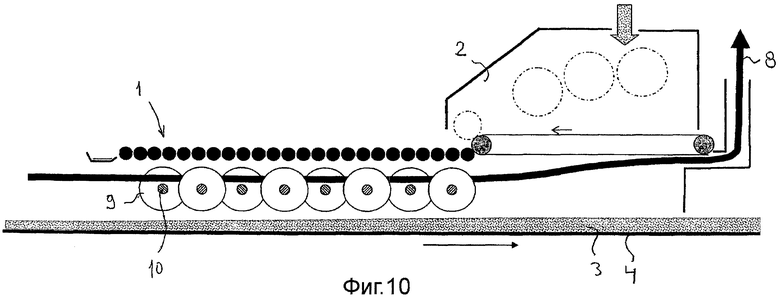

на фиг.10 показан альтернативный вариант осуществления изобретения;

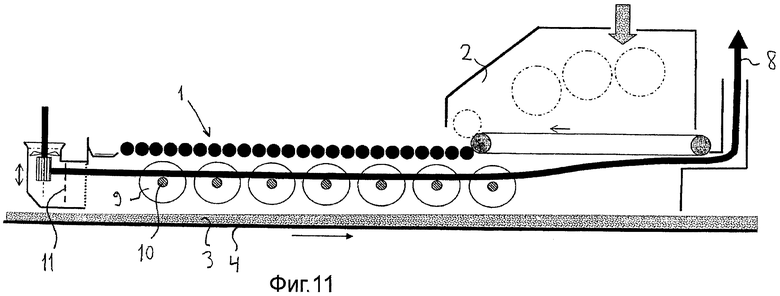

на фиг.11 показан вариант осуществления изобретения, имеющий добавленное к нему устройство воздушно-струйного распределения по патентной заявке FI 20060437;

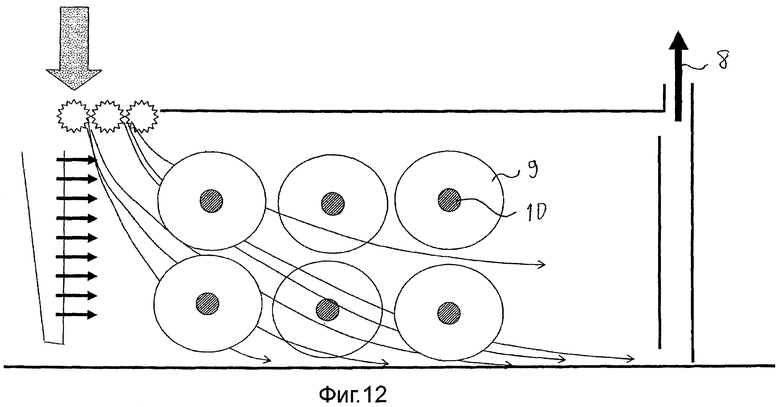

на фиг.12 показана камера воздушно-струйного распределения, оборудованная снижающими турбулентность элементами; и

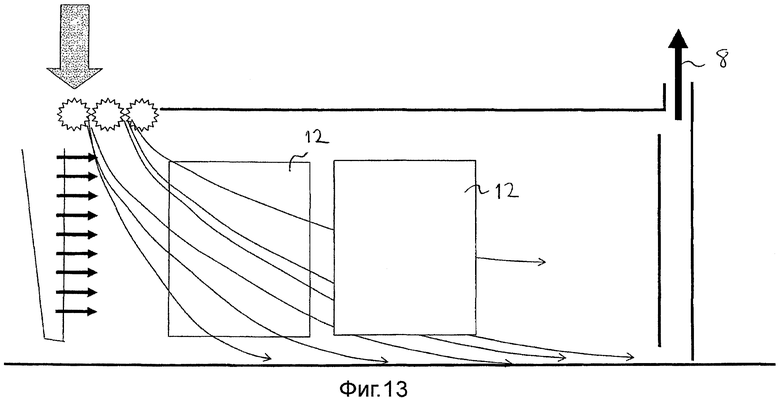

на фиг.13 показана камера воздушно-струйного распределения, имеющая приспособленные к ней снижающие турбулентность элементы согласно альтернативному варианту осуществления.

Соответственно, на фиг.1 показано устройство для рассеивания щепы путем использования группы 1 валиков для рассеивания, в то время как сортировка щепы улучшается воздушным потоком. Воздушный поток может быть осуществлен всасыванием и/или вдуванием. Одна такая группа валиков рассеивания раскрыта в патенте FI №90746. Щепа подается из камеры 2 рассеивания традиционным образом на группу 1 валиков, откуда щепа падает на ленточный конвейер 4 так, чтобы формировать ковер 3 из частиц. Направление перемещения ленточного конвейера обозначено стрелкой. Между ленточным конвейером 4 и группой 1 валиков находится объем, называемый пространством рассеивания. Однако следует заметить, что пространство рассеивания, рассматриваемое в этом изобретении, может также находиться, например, между двумя группами валиков или группа валиков совсем не нужна. Пример такого пространства рассеивания выполнен в камере воздушно-струйного распределения (фиг.12 и 13).

Ниже группы валиков в камере рассеивания выполнено устройство 5 согласно изобретению для предотвращения турбулентности, особенно боковой турбулентности во втекающем воздухе и рассеиваемом материале в виде частиц. На виде в разрезе согласно фиг.2 можно увидеть, что пространство рассеивания разделено в его продольном направлении (направлении воздушного потока) на множество меньших подпространств. С этой целью устройство снабжено тонкими, пластинчатыми, удлиненными элементами 6, прикрепленными к поперечным прутам 7. Толщина пластинчатых элементов 6 может быть порядка 1 мм, например. Пластинчатые элементы предотвращают отклонение воздушного потока и щепок в боковом направлении, в силу чего щепа падает плавно, чтобы формировать однородный ковер 3 из частиц. На фиг.1 воздушный поток через камеру рассеивания указан толстой стрелкой 8.

На фиг.3 и 4 показано устройство 5 для разделения пространства рассеивания в его продольном направлении на множество подпространств, в силу чего в этом устройстве тонкие пластинчатые элементы не имеют длину, продолжающуюся на всю длину пространства рассеивания, а вместо этого сделаны более короткими с длиной приблизительно 1/3 длины камеры в проиллюстрированном варианте осуществления. В продольном направлении эти пластинчатые элементы данной продольной лопатки расположены в шахматном порядке, так что пластина в центральном положении смещена вбок относительно предшествующей и последующей пластины. Цель размещения в продольном направлении в шахматном порядке заключается в том, чтобы избегать образования дорожек на укладываемом ковре из материала в виде частиц. Чтобы пояснить, что фактическая траектория воздушного потока является теперь извивающейся вместо того, чтобы иметь прямолинейную траекторию, как в ранее описанном варианте осуществления, стрелка 8 начерчена прерывистым образом.

На фиг.5 и 6 показан вариант осуществления, подобный варианту осуществления согласно фиг.3 и 4, разница только в размещении пластинчатых элементов продольной лопатки, которые здесь выровнены в линию, позволяя, таким образом, воздушному потоку (стрелка 8) двигаться прямо.

На фиг.7 показано устройство, имеющее конструкцию, отличающуюся от конструкций, описанных выше. Боковая турбулентность в пространстве рассеивания этого варианта осуществления предотвращается с помощью дископодобных элементов 9, посредством которых пространство рассеивания разделено в его продольном направлении на более узкие подпространства. Диски 9 смонтированы на осях 10, по существу равноотстоящих в направлении, поперечном машинному направлению пространства рассеивания. В продольном направлении пространства рассеивания оси также по существу равноудалены. На фиг.7 показан вариант осуществления, в котором диски, смонтированные на соседних осях, тесно расположены друг к другу, таким образом, обеспечивая простой съем оси во время технического обслуживания.

На фиг.8 и 9 показаны виды в разрезе альтернативных вариантов осуществления, взятом вдоль линии и D-D на фиг.7. На фиг. 8 диски показаны выровненными в линию, в силу чего продольные каналы воздушных потоков пространства рассеивания являются прямыми на виде сверху. На фиг.9 соответственно показан вариант осуществления, имеющий диски 9, смонтированные на соседних осях, размещенные в шахматном порядке ступенчато вбок, в силу чего продольные каналы воздушных потоков становятся извивающимися, вместо прямых.

Диски 9 преимущественно выполнены очень тонкими с толщиной около 1 мм, в силу чего они не могут мешать выходу рассеивания. Если бы диски были выполнены толще, плотность ковра из частиц, формирующегося прямо ниже них, стала бы отличающейся от средней толщины ковра. Взаимное расположение дисков 9 выставлено по существу шире, чем самые большие размеры рассеиваемой щепы, в силу чего диски не могут существенно воздействовать на выравнивание частиц, оседающих на ковер.

На фиг.10 показан вариант осуществления, имеющий диски, выровненные не только в шахматном порядке, но также отчасти во встречно-гребенчатом порядке. В других деталях эта конструкция подобна конструкции, показанной на фиг.7-9.

На фиг.11 показан вариант осуществления, подобный варианту осуществления согласно фиг.7, но дополненный в пространстве между конвейером 4 и группой 1 валиков у выходного конца группы 1 валиков гомогенизирующим поток элементом 11, раскрытым в патентной заявке FI 20060437, дополнительно имеющим приспособленную к нему воздуходувку.

На фиг.12 показан вариант осуществления изобретения, приспособленный только к воздушно-струйному распределению. В камере воздушно-струйного распределения помещены оси 10 с дисками 9, смонтированными на них, преимущественно поперек всей ширины камеры воздушно-струйного распределения. Количество осей и дисков может быть свободно изменено, как требуется в конкретном применении. Их размещение в камере воздушно-струйного рассеивания может также быть изменено.

На фиг.13 показан альтернативный вариант осуществления для использования в камере воздушно-струйного рассеивания. В нем устройство, предотвращающее боковую турбулентность, содержит пластинчатые элементы 12, количество которых и размещение может быть выполнено образом, пригодным для конкретного применения.

Элементы, служащие для предотвращения боковой турбулентности, должны, очевидно, содержаться достаточно чистыми, чтобы избегать образования нежелательного скопления, которое может падать на ковер из частиц, и подобных помех. Очистка элементов может быть выполнена, например, путем дополнения элементов вибратором или выполняя их иным способом, приводимыми в движение. Например, диски 9 могут быть выполнены с возможностью вращения. Кроме того, отдельное чистящее средство может быть приспособлено к устройству.

Специалисту в данной области техники должно быть очевидно, что изобретение не ограничено вышеописанными примерными вариантами осуществления, но, наоборот, может быть изменено в пределах сущности изобретения и объема приложенной формулы изобретения.

Устройство для рассеивания волокнистого материала, например щепок, предназначенное для распределения рассеиваемого материала с использованием способа распределения либо путем разбрасывания, либо воздушно-струйным путем, чтобы формировать на движущемся конвейере, например ленточном, ковер из щепок. В процессе рассеивания используется газовый поток, такой как воздушный поток, например. Устройство имеет камеру рассеивания, смонтированную над движущимся конвейером, например ленточным. Изобретение исполнено так, что для предотвращения боковой турбулентности объем длины камеры рассеивания, в котором основная часть рассеиваемого материала падает на движущийся конвейер, например ленточный, по меньшей мере частично разделен на меньшие подпространства, смежные друг с другом, в поперечном машинному направлении по существу тонкими пластинчатыми элементами, разделенными друг от друга в поперечном машинному направлении расстоянием, по существу большим, чем размер частиц рассеиваемого материала. 12 з.п. ф-лы, 13 ил.

1. Устройство для рассеивания волокнистого материала, например щепы, предназначенное для распределения рассеиваемого материала с использованием способа распределения либо путем разбрасывания, либо воздушно-струйным путем, чтобы формировать на движущемся конвейере (4), например ленточном конвейере, ковер (3) из рассеиваемого материала, при этом в процессе рассеивания используется газовый поток, такой как воздушный поток, например; причем устройство имеет камеру рассеивания, смонтированную над движущимся конвейером, например ленточным конвейером, отличающееся тем, что для предотвращения боковой турбулентности объем длины камеры рассеивания, в котором основная часть рассеиваемого материала падает на движущийся конвейер, например ленточный конвейер, по меньшей мере частично разделен на меньшие подпространства, смежные друг с другом в поперечном машинному направлении по существу тонкими пластинчатыми элементами (6, 9, 12), разделенными друг от друга в поперечном машинному направлению расстоянием, по существу большим, чем размер частиц рассеиваемого материала.

2. Устройство по п.1, отличающееся тем, что упомянутые по существу тонкие пластинчатые элементы (6) имеют длину по существу равную длине камеры рассеивания и высоту, простирающуюся за часть высоты камеры рассеивания.

3. Устройство по п.1, отличающееся тем, что в продольном направлении камеры рассеивания выполнено множество последовательно и параллельно расположенных более коротких пластин (6), выровненных так, чтобы проходить по существу в вертикальных плоскостях в продольном направлении камеры.

4. Устройство по п.1, отличающееся тем, что в продольном направлении камеры рассеивания выполнено множество более коротких пластин (6), выровненных так, чтобы по существу располагаться в шахматном порядке в их вертикальных плоскостях в продольном направлении камеры.

5. Устройство по п.1, отличающееся тем, что пластинчатыми элементами являются диски (9).

6. Устройство по п.5, отличающееся тем, что диски (9) смонтированы в камере рассеивания на поперечной оси (10) по существу равноудаленным образом.

7. Устройство по п.6, отличающееся тем, что оси (10) расположены последовательно в камере рассеивания, посредством чего каждая ось имеет по существу равное количество дисков (9), смонтированных на ней, при этом диски выровнены по существу в линию относительно соответствующих дисков соседней оси.

8. Устройство по п.6, отличающееся тем, что оси (10) расположены последовательно в камере рассеивания, посредством чего каждая ось имеет по существу равное количество дисков (9), смонтированных на ней, при этом диски выровнены ступенчато в шахматном порядке относительно соответствующих дисков соседней оси.

9. Устройство по п.8, отличающееся тем, что диски (9) соседних осей (10) смонтированы, по меньшей мере частично, встречно-гребенчатым образом.

10. Устройство по любому из пп.6-9, отличающееся тем, что толщина дисков (9), смонтированных на оси (10), составляет приблизительно 1 мм, и междисковое расстояние установлено по существу шире самого большого размера рассеиваемого материала.

11. Устройство по п.6, отличающееся тем, что оси (10) со смонтированными на них дисками (9) выполнены с возможностью вращения, чтобы способствовать их чистоте.

12. Устройство по п.1, отличающееся тем, что элементы (6, 9, 12) выполнены с возможностью бокового возвратно-поступательного движения в поперечном машинному направлении относительно направления перемещения ковра из частиц, чтобы предотвращать вызывание элементами неровностей на профиле ковра и/или, чтобы способствовать чистоте элементов.

13. Устройство по п.1, отличающееся тем, что элементы (6, 9, 12) выполнены с возможностью вибрации непрерывным или прерывистым образом, чтобы способствовать чистоте элементов.

| ШВАРЦМАН Г.М | |||

| и др | |||

| Производство древесно-стружечных плит | |||

| - М.: Лесная промышленность, 1987, с.134, фиг.94, с.211-213 | |||

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ДРЕВЕСНОСТРУЖЕЧНОГО КОВРА | 1997 |

|

RU2122945C1 |

| US 4666029 А, 19.05.1987. | |||

Авторы

Даты

2012-06-10—Публикация

2007-11-07—Подача