(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНь|х АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙI ....

Известен способ изготовления многослойных асбестоцементных изделий посредством непрерывного навивания отфильтрованной пленки сырого асбестоцемента на вращающийся форматный цилиндр и укладки на нее сухой массы.

Цель изобретения - обеспечение возможности использования низкосортного асбеста и повышение качества изделий.

Это достигается тем, что после навивания отфильтрованной пленки сырого асбестоцемента на вращающийся форматный цилиндр навивают являющуюся продолжением первой пленку, на которую предварительно укладывают слой сухой массы асбеста и цемента на участке, равном длине окружности форматного цилиндра с навитым слоем отфильтрованной пленки.

С целью ускорения влагообмена, перед навиванием на вращающийся форматный цилиндр укладывают слой сухой массы, уложенный на участке отфильтрованной пленки, увлажняют и вместе с последней подвергают двустороннему уплотнению.

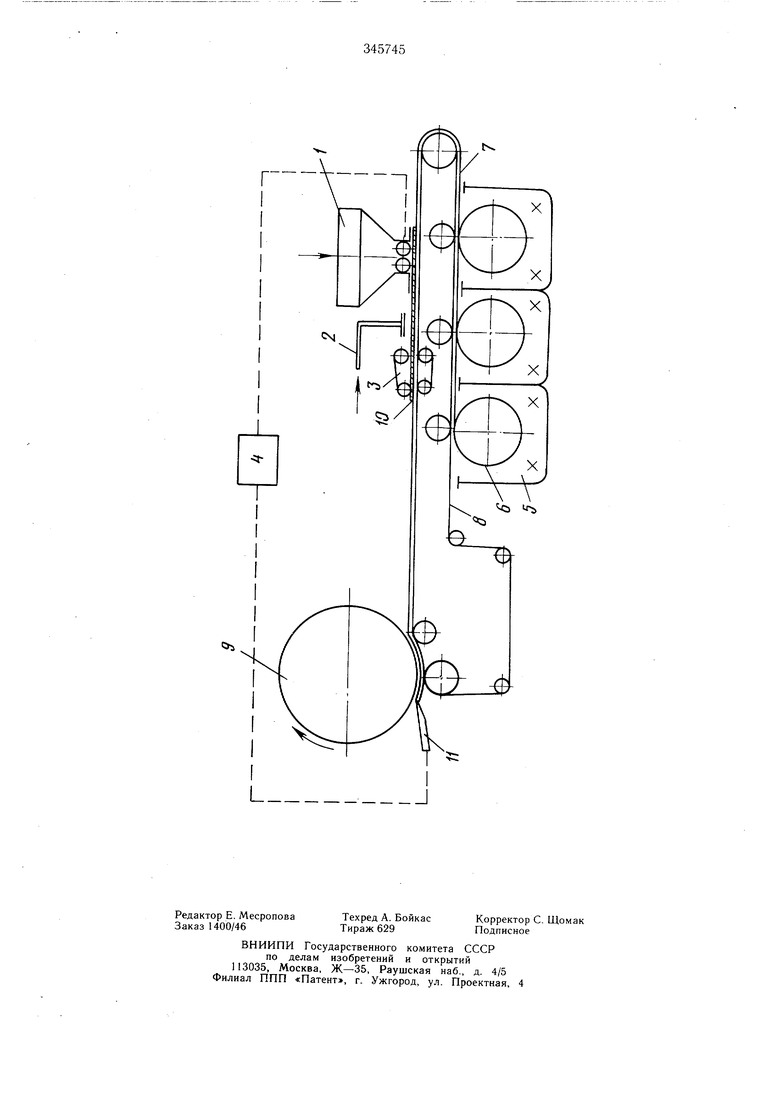

:-.- i ::бестоцементного полуфабриката по предлагаемому способу на круглосеточной .машине.

Помимо обычных узлов машина снабжена питателем 1 для равномерной выдачи сухой смеси асбеста и цемента, увлажнителем 2, уплотнителем 3 и устройством 4 для автоматического включения и выключения подачи сухой массы.

Асбестоцементная масса (суспензия) для наружных слоев изделий подготавливается по одному из существующих «мокрых способов. В этой массе содержание асбеста по отношению к цементу составляет по весу 12 - 20% (в зависимости от марки асбеста).

Асбестоцементная масса для формования среднего слоя подготавливается путем смешения асбеста сухой распушки и цемента в сухом состоянии. Содержание асбеста 5-го или 6-го сорта составляет 5-12% или коротковолокнистого асбеста низких марок 7 - 15%.

Асбестоцементная суспензия для образования наружных слоев изделия подается, как и при известном способе, в ванны 5 сетчатых цилиндров 6. Отфильтрованная

пленка 7 сырого асбестоцемента отбирается у сетчатых цилиндров техническим сукном 8 и равномерным слоем непрерывно подается к вращающемуся форматному цилиндру (барабану) 9.

В то время, как на форматный цилиндр навивается заданное количество слоев отфильтрованной пленки, образующей один из наружных слоев изделия, автоматическое устройство 4 в заданный момент времени включает питатель 1, и сухая смесь асбеста и цемента равномерным слоем 10 укладывается на отфильтрованную пленку 7, движущуюся вместе с техническим сукном 8.

Время подачи сухой массы рассчитывается так, чтобы длина участка отфильтрованной пленки с уложенным на нее слоем сухой массы была равна длине окружности форматного цилиндра с навитым слоем отфильтрованной пленки. После этого подача смеси отключается устройством 4.

Таким образом, после навивания на форматный цилиндр заданного количества слоев сырой пленки, на нее навивается в течение одного оборота цилиндра сырая пленка с уложенным слоем сухой массы, которая тем самым образует внутренний слой изделия. При необходимости на форматный цилиндр может быть навито еще несколько слоев сырой пленки. После достижения формуемым накатом заданной толщины, он срезается автоматическим срезчиком 11 (при изготовлении листовых изделий) или снимается целиком с цилиндра 9 (при изготовлении трубных изделий), после чего цикл формования повторяется.

Увлажнение слоя сухой смеси формуемого изделия происходит за счет впитывания влаги из прилегающих слоев влажных асбестоцементных пленок и за счет влаги технического сукна. Этот процесс одновременно резко интенсифицирует обезвоживание отфильтрованных пленок асбестоцемента, полученных из суспензии.

Однако при соотношении между слоем сухой смеси и общей толщиной изделия, превышающим 1/3, необходимо дополнительное увлажнение, которое осуществляется путем подачи заданного количества воды увлажнителем 2 на сухую смесь, уложенную на пленку 7.

С целью ускорения влагообмена между сырой пленкой и слоем сухой смеси осуществляют их совместное двустороннее уплотнение

на движущемся сукне под давлением 3 - Юкг/погсм с помощью уплотнителя 3.

Изменяя число пленок наружных слоев формуемого изделия и интенсивность подачи сухой смеси, можно регулировать в требуемых пределах соотнощения толщин каждого из трех слоев по сечению изделия. При этом толщина единичных отфильтрованных пленок за счет лучщего обезвоживания может достигать 1,2-1,5 мм, а толщина среднего слоя - 2 - 4 мм (50 - 70°/о высоты сечения),

что позволяет формовать накат требуемой толщины за 2 - 4 оборота форматного барабана и обуславливает значительное повыщение производительности формовочной мащины.

Следует отметить также, что описываемый способ позволяет получать асбестоцементные изделия повышенной прочности и ударной вязкости (при использовании низкосортного асбеста для среднего слоя) за счет обогащения наружных слоев поперечного сечения изделий армирующими волокнами и объединения ими внутренних слоев сечения которые испытывают меньшие напряжения, чем наружные слои при транспортировке и работе изделия.

Формула изобретения

. Способ изготовления многослойных асбестоцементных изделий посредством непрерывного навивания отфильтрованной пленки сырого асбестоцемента на вращающийся форматный цилиндр и укладки на нее сухой массы, отличающийся тем, что, с целью обеспечения возможности использования низкосортного асбеста и повышения

5 качества изделий, после навивания отфильтрованной пленки сырого асбестоцемента на вращающийся форматный цилиндр навивают являющуюся продолжением первой пленку, на которую предварительно укладывают слой сухой массы асбеста и цемента

на участке, равном длине окружности форматного цилиндра с навитым слоем отфильтрованной пленки.

2. Способ по п. 1, отличаюш,ийся тем, что, с целью ускорения влагообмена, перед навиванием на вращающийся форматный барабан слой сухой массы, уложенный на участке отфильтрованной пленки, увлажняют и вместе с последней подвергают двустороннему уплотнению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных асбестоцементных изделий | 1980 |

|

SU945128A1 |

| Папп-машина для формования волокно-цементных труб и для нанесения волокно-цементной изоляции на трубы | 1947 |

|

SU74537A1 |

| Способ изготовления асбестоцементных труб | 1982 |

|

SU1129191A1 |

| Машина для производства асбестоцементного и тому подобного материала | 1949 |

|

SU77098A1 |

| Способ управления формованием асбестоцементных труб | 1980 |

|

SU885021A1 |

| Устройство для изготовления многослойных асбестоцементных изделий | 1983 |

|

SU1135650A1 |

| Способ управления формованием асбестоцементных труб | 1982 |

|

SU1031735A1 |

| СПОСОБ В.С.ЮРКИНА ПРОИЗВОДСТВА ВОЛОКНИСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2005597C1 |

| Устройство для управления многоцилиндровной листоформовочной асместоцементной машиной | 1976 |

|

SU567607A1 |

| Способ изготовления асбестоцементных изделий | 1977 |

|

SU715536A1 |

Авторы

Даты

1981-03-30—Публикация

1969-05-15—Подача