Предложенное устройство может быть использовано при обработке изделий, имеющих поверхности сложной конфигурации.

Известные устройства, содержат ложемент для крепления изделия и газорезательный узел с приводом перемещения, однако их производительность недостаточно высока.

Предлагаемое устройство позволяет значительно увеличить производительность труда нрн обработке изделий, нлгеющнх поверхности сложной коифигурации. Оно отличается от предшествующего тем, что на приводном валу газорезательиого узла, перпендикулярно его оси, закреплена штанга, соединенная через копирный узел с первым резаком, причем па том же приводном валу установлен поворотный барабан смонтированными в нем зубчатой и червячной передачами, связывающими приводной вал с выходным валом барабана, на котором перпендикулярно его оси закреплена штанга со вторым резаком. Расстояние между резаками равно высоте обрабатываемого изделия. Копирный узел оснащен трехпозиционным переключателем, выполненным в виде шестерни и входящих с ней в зацепление параллельно расположенных реек, несущих на концах копирные ролики, которые поочередно взаимодействуют со сменными копирами. Отношение расстояний от осей вращения щтанг с резаками до поверхности изделия равно передаточному отношению зубчатой передачи.

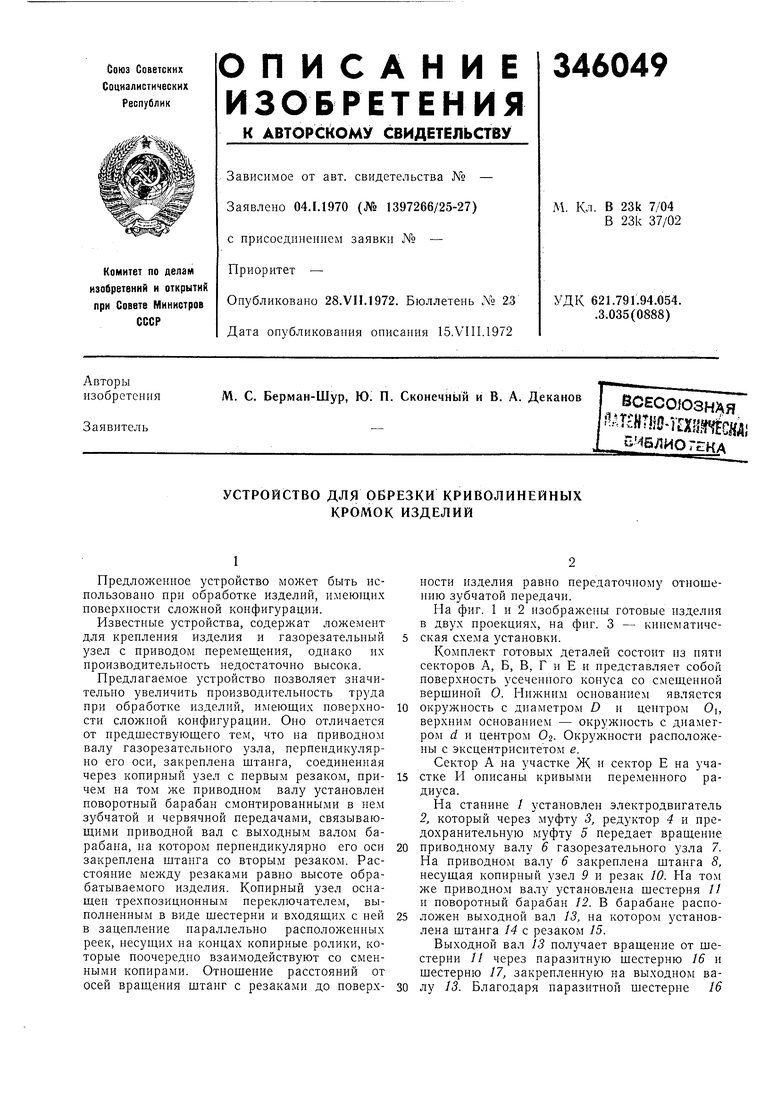

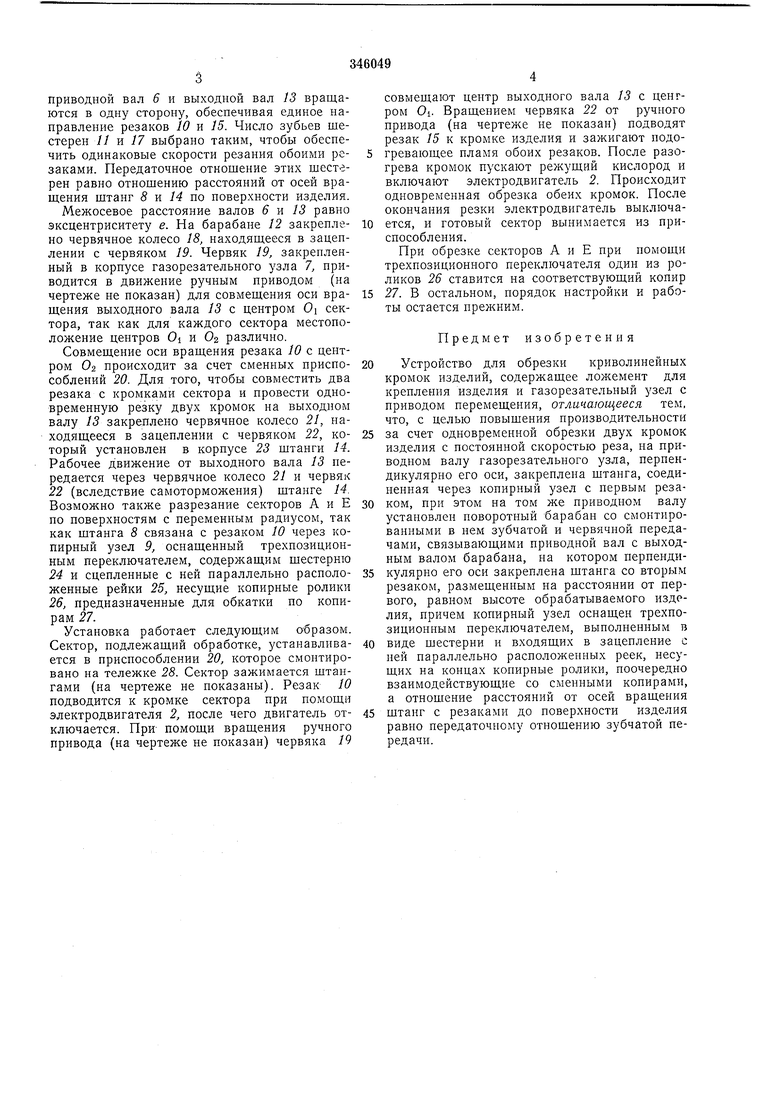

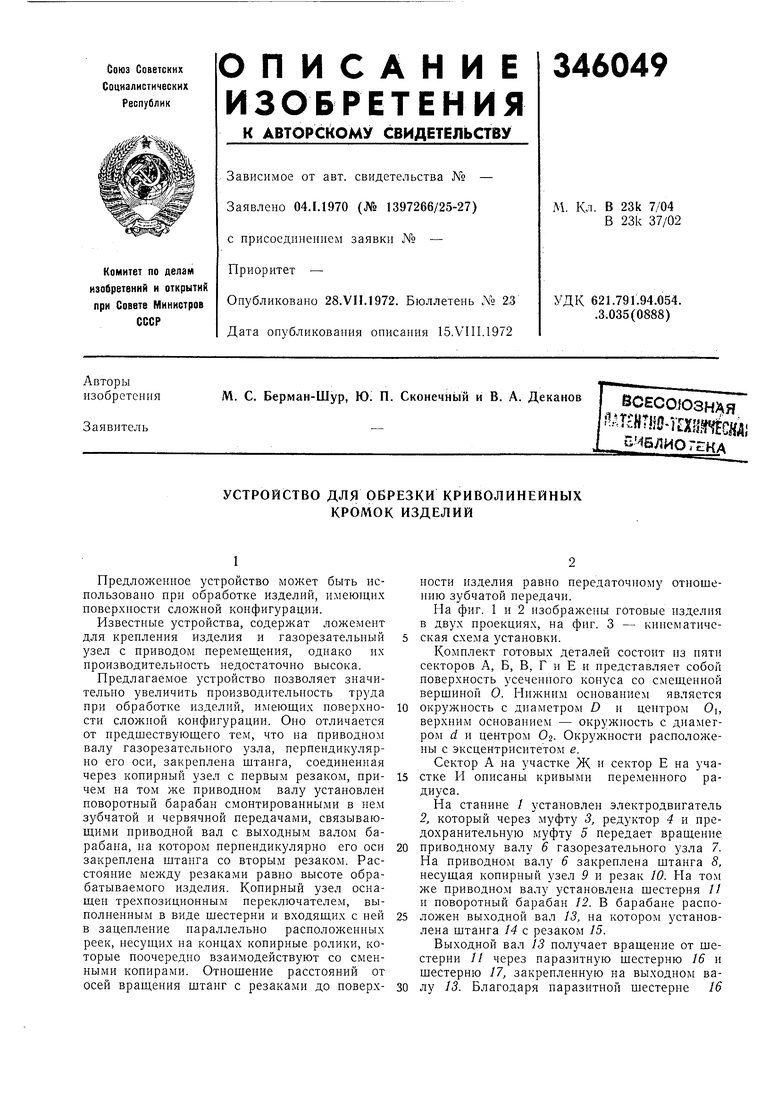

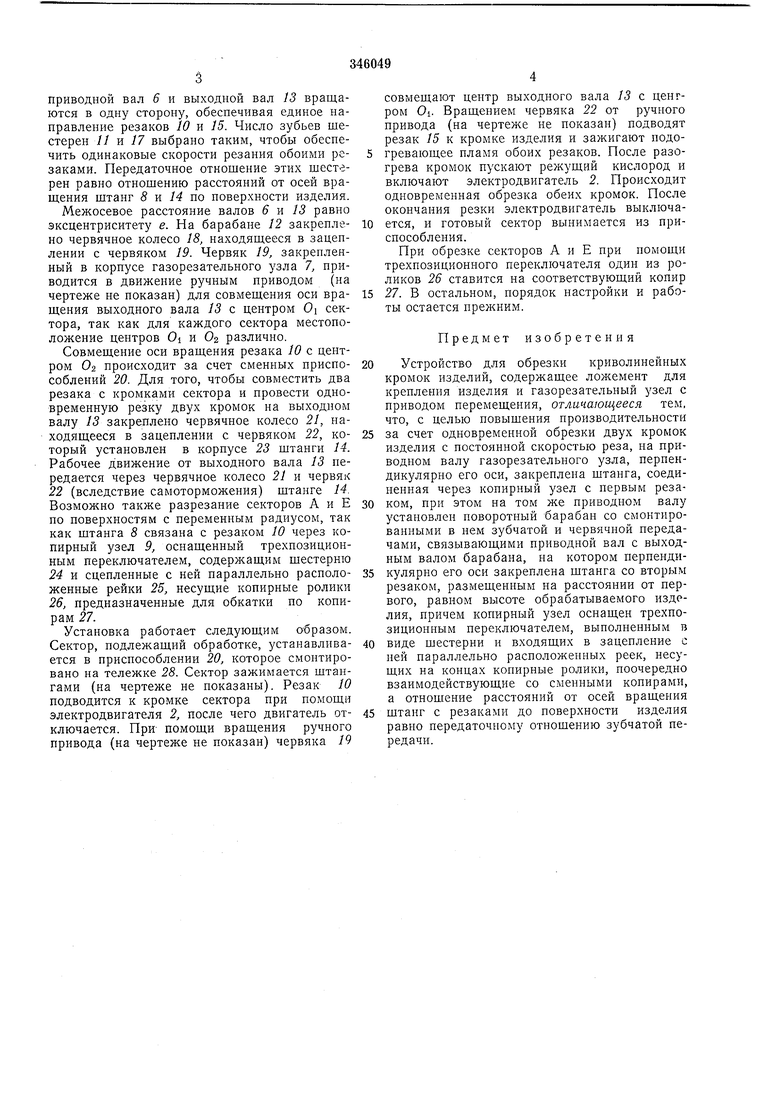

На фиг. 1 и 2 изображены готовые изделия в двух проекциях, на фиг. 3 - кинематичеекая схема установки.

Комплект готовых деталей состоит пз пяти секторов А, Б, В, Г и Е и представляет собой поверхность усеченного конуса со смещенной вершиной О. Нижним основанием является

окружность с диаметром D и центром Oi, верхним основанием - окружность с диаметром d и центром 02. Окружности расположены с эксцентриситетом е.

Сектор А на участке Ж и сектор Е на участке И описаны кривыми переменного радиуса.

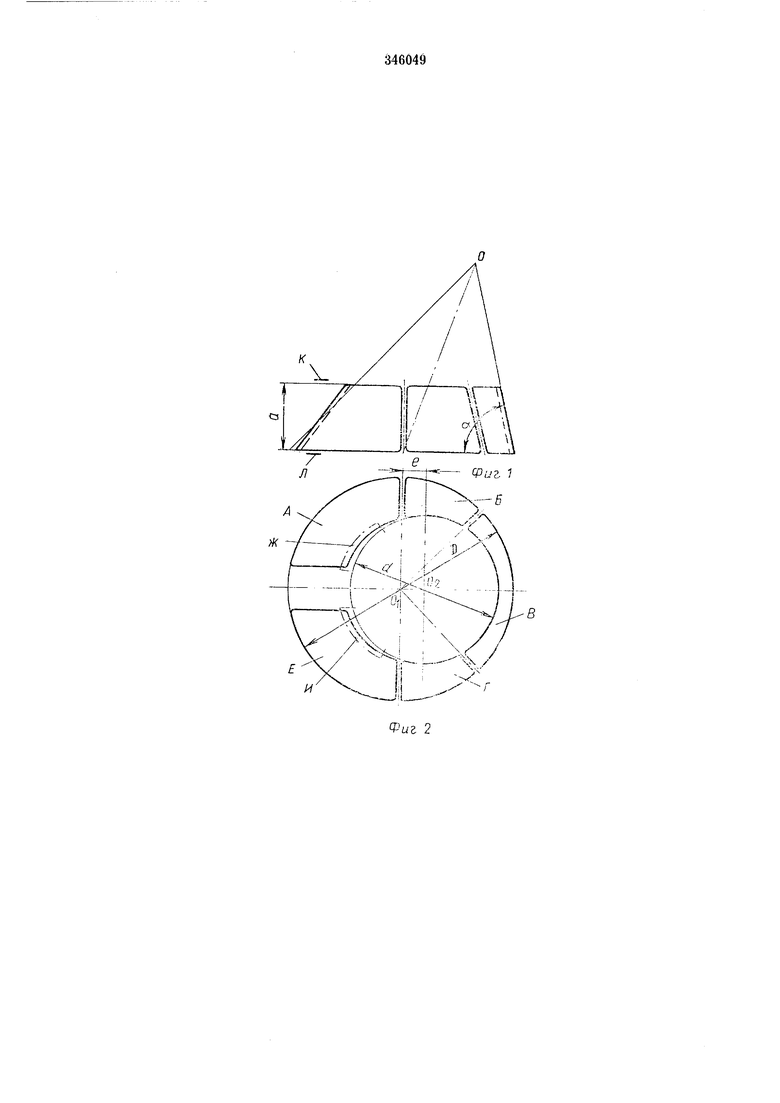

На станине / установлен электродвигатель 2, который через муфту 3, редуктор 4 и предохранительную муфту 5 передает вращение

приводному валу 6 газорезательного узла 7. На приводном валу 6 закреплена штанга 8, несущая копирный узел 9 и резак 10. На том же приводном валу установлена шестерня 11 и поворотный барабан 12. В барабане расположен выходной вал 13, на котором установлена штанга 14 с резаком 15.

Выходной вал 13 получает вращение от шестерни 11 через паразитную шестерню 16 и шестерню 17, закрепленную на выходном ваприводной вал 6 и выходной вал 13 вращаются в одну сторону, обеспечивая единое направление резаков 10 и 15. Число зубьев шестерен // и 17 выбрано таким, чтобы обеспечить одинаковые скорости резания обоими резаками. Передаточное отношение этих шестерен равно отношению расстояний от осей вращения штанг 8 и 14 ио поверхности изделия.

Межосевое расстояние валов 6 и 13 равно эксцентриситету е. На барабане 12 закреплено червячное колесо 18, находящееся в зацеплении с червяком 19. Червяк 19, закрепленный в корпусе газорезательного узла 7, приводится в движение ручным приводом (на чертеже не показан) для совмещения оси вращения выходного вала 13 с центром Oi сектора, так как для каждого сектора местоположение центров Oi и Oz различно.

Совмещение оси вращения резака 10 с центром Оа происходит за счет сменных приспособлений 20. Для того, чтобы совместить два резака с кромками сектора и провести одновременную резку двух кромок на выходном валу 13 закреплено червячное колесо 21, находящееся в зацеплении с червяком 22, который установлен в корпусе 23 штанги 14. Рабочее движение от выходного вала 13 передается через червячное колесо 21 и червяк 22 (вследствие самоторможения) штанге 14. Возможно также разрезание секторов А и Е по поверхностям с переменным радиусом, так как штанга в связана с резаком 10 через копирный узел 9, оснащенный трехпозиционным переключателем, содержащим шестерню 24 и сцепленные с ней параллельно расположенные рейки 25, несущие копирные ролики 26, предназначенные для обкатки по копирам 27.

Установка работает следующим образом. Сектор, подлежащий обработке, устанавливается в приспособлении 20, которое смонтировано на тележке 28. Сектор зажимается штангами (на чертеже не показаны). Резак 10 подводится к кромке сектора при помощи электродвигателя 2, после чего двигатель отключается. При помощи вращения ручного привода (на чертеже не показан) червяка 19

совмещают центр выходного вала 13 с центром Oi. Вращением червяка 22 от ручного привода (на чертеже не показан) подводят резак 15 к кромке изделия и зажигают подогревающее пламя обоих резаков. После разогрева кромок пускают режущий кислород и включают электродвигатель 2. Происходит одновременная обрезка обеих кромок. После окончания резки электродвигатель выключается, и готовый сектор вынимается из приспособления.

При обрезке секторов А и Е при помощи трехпозиционного переключателя один из роликов 26 ставится на соответствующий копир

27. В остальном, порядок настройки и работы остается прежним.

Предмет изобретения

Устройство для обрезки криволинейных кромок изделий, содержащее ложемент для крепления изделия и газорезательный узел с приводом перемещения, отличающееся тем, что, с целью повышения производительности

за счет одновременной обрезки двух кромок изделия с постоянной скоростью реза, на приводном валу газорезательного узла, перпендикулярно его оси, закреплена штанга, соединенная через копирный узел с первым резаком, при этом на том же приводном валу установлен поворотный барабан со смонтированными в нем зубчатой и червячной передачами, связывающими приводной вал с выходным валом барабана, на котором перпендикулярно его оси закреплена штанга со вторым резаком, размещенным на расстоянии от первого, равном высоте обрабатываемого изделия, причем копирный узел оснащен трехпозиционным переключателем, выполненным в

виде шестерни и входящих в зацепление с ней параллельно расположенных реек, несущих на концах копирные ролики, поочередно взаимодействующие со сменными копирами, а отношение расстояний от осей вращения

штанг с резаками до поверхности изделия равно передаточному отношению зубчатой передачи.

Фиг 2

72 73, 18 21 22 23

// /}у//}/// I

Фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кислородной вырезки деталей | 1982 |

|

SU1073023A1 |

| Установка для тепловой обработки деталей | 1975 |

|

SU529915A1 |

| Устройство для термической резки | 1982 |

|

SU1147530A1 |

| "Универсальный токарно-фрезерный станок "Короед-3" | 1991 |

|

SU1838093A3 |

| Устройство для термической обрезки стыкуемых кромок листовых конструкций | 1982 |

|

SU1082572A1 |

| Машина для термической резки | 1973 |

|

SU602323A1 |

| Устройство для вырезки отверстий в цилиндрических поверхностях | 1978 |

|

SU733898A1 |

| Устройство для вырезки отверстий в цилиндрических поверхностях | 1976 |

|

SU632514A1 |

| Полуавтомат для фасонной резки вертикально расположенных труб | 1985 |

|

SU1288007A1 |

| Машина для термической резки листов | 1979 |

|

SU872086A1 |

Даты

1972-01-01—Публикация