Изобретение относится к газопламенной обработке металлов, аболее конкретно - к устройствам для термической резки, предназначенным для резки металлических листов, полотнищ, конструкций, преимущественно в монтажных условиях.

Известна газорезательная машина с масштабной фотокопировальной системой управления, содержащая раму .с направляющими и норными рельсами и передвигающуюся по ним каретку с резаком 1|.

Известна также машина для термической резки листов, содержащая установленные на фундаменте систему управления с датчиком линейных перемещений, механизм перемещения суппортов с резаком по контуру реза и koмaндoaппapaт с закрепленным на его столе рельсовым путем продольного хода, на котором размещена каретка продольного .хода с направляющей и кареткой поперечного хода, на которой смонтирована фотоголовка 2|.

Это устройство невозможно использовать в монтажных условиях из-за большой массы и габаритов, а также сложности монтажа.

Целью изобретения является обеспечение возможности использования мащины в, монтажных условиях при резке сложных контуров.

Указанная цель достигается тем, что в машине, содержащей установленные на фундаменте систему управления с датчиками линейных перемещений, механизм перемещения суппорта с резаком по контуру реза и командоаппарат с закрепленным на его столе рельсовым путем продольного хода, на котором размеп1ена каретка продольного хода с направляющей и кареткой поперечного хода, механизм перемещения суппор10та выполнен в виде установленных на фундаменте четырех оснований, на каждом основании шарнирно смонтирован корпус с приводным трасовым барабаном и размещен датчик угла поворота корпуса, а кон,5 цы всех тросов соединены с суппортом, при этом в каретке поперечного хода расположены ползуны, а командоаппарат снабжен шарнирно закрепленными на его столе четырьмя штангами связанными с ползунами, апри помощи реечных передач - с датчиками

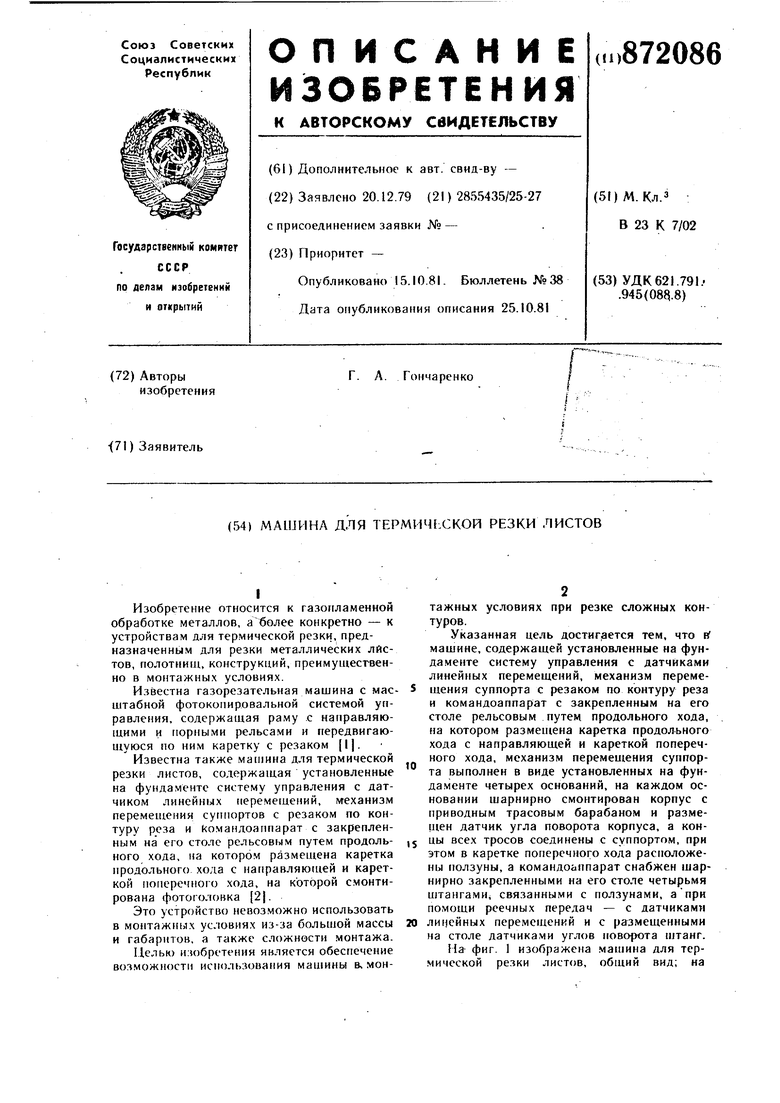

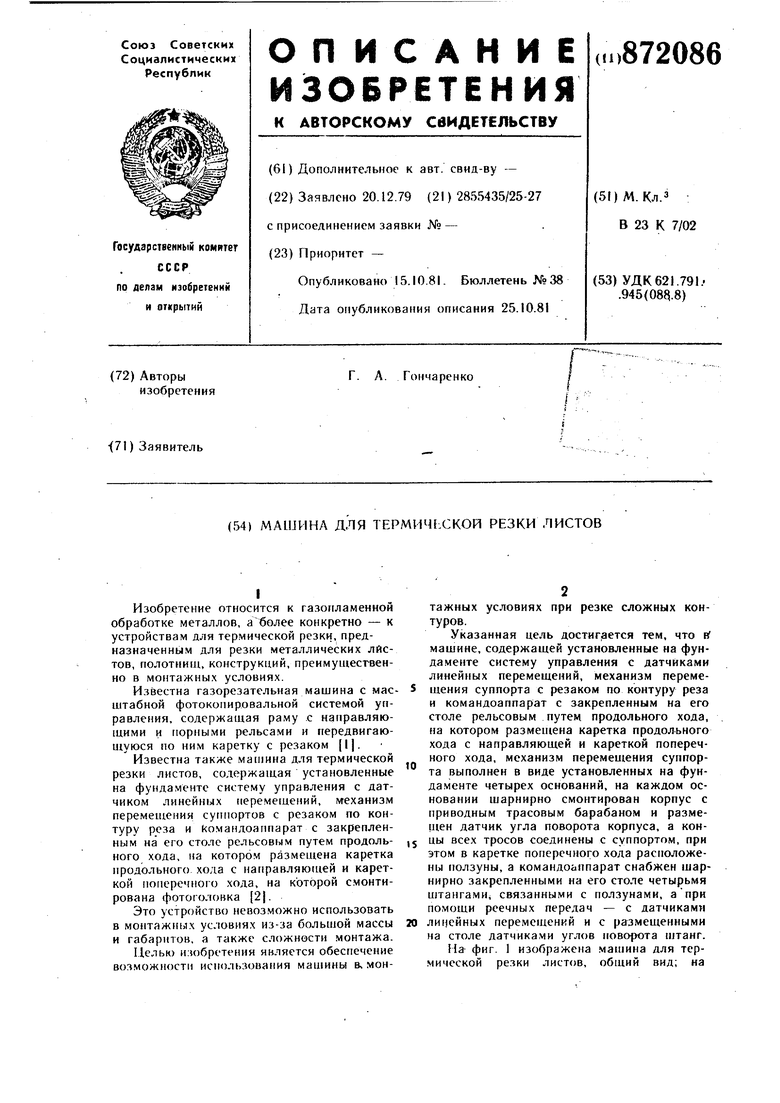

го ли1)ейных перемещений н с размещенными на столе датчиками углов новорота (птанг. На фиг. 1 изображена машина для термической резки листов, общий вид; на

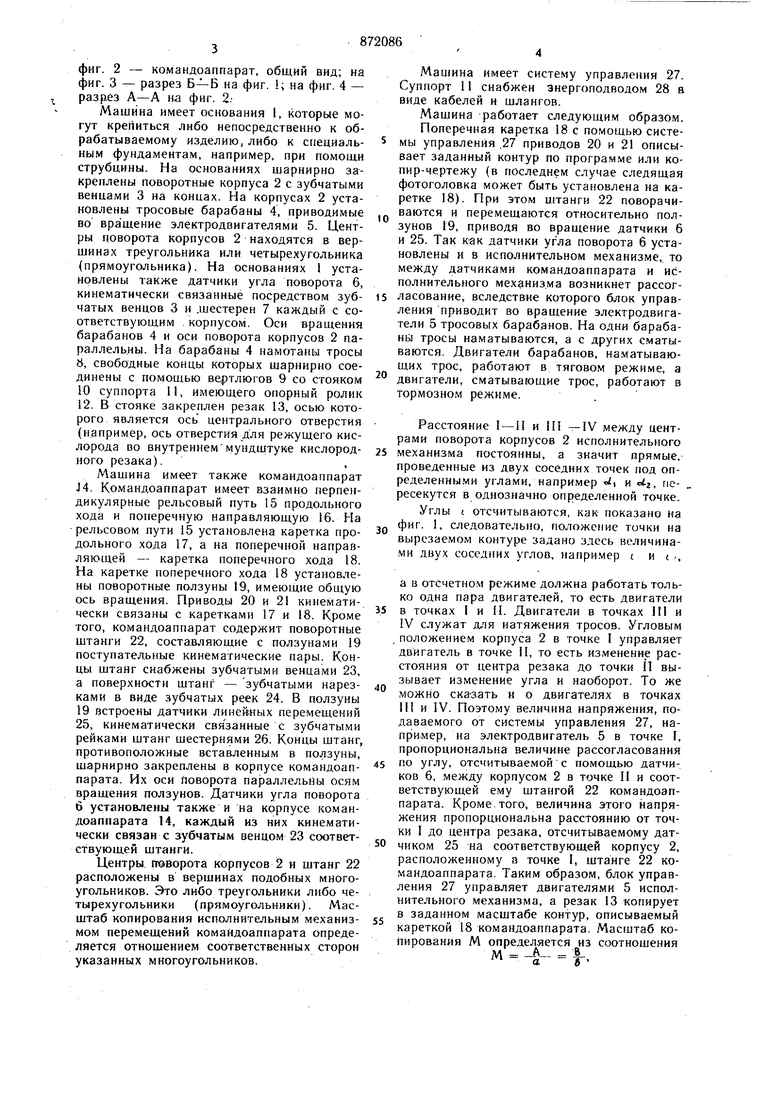

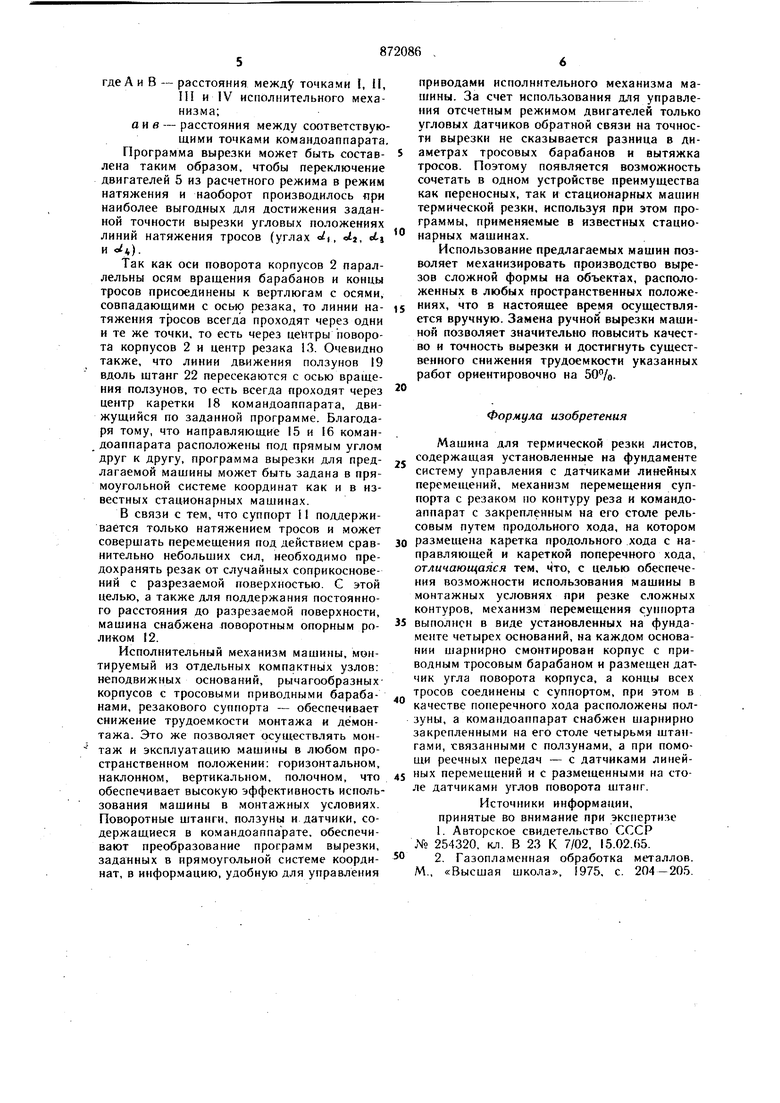

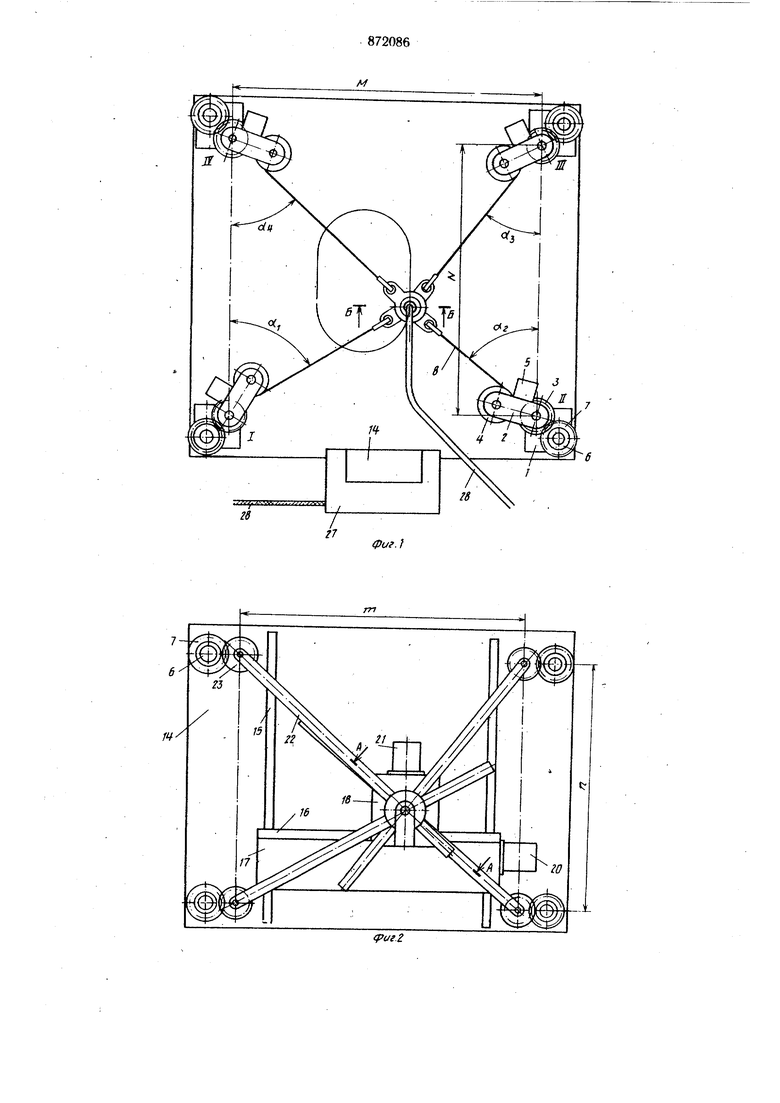

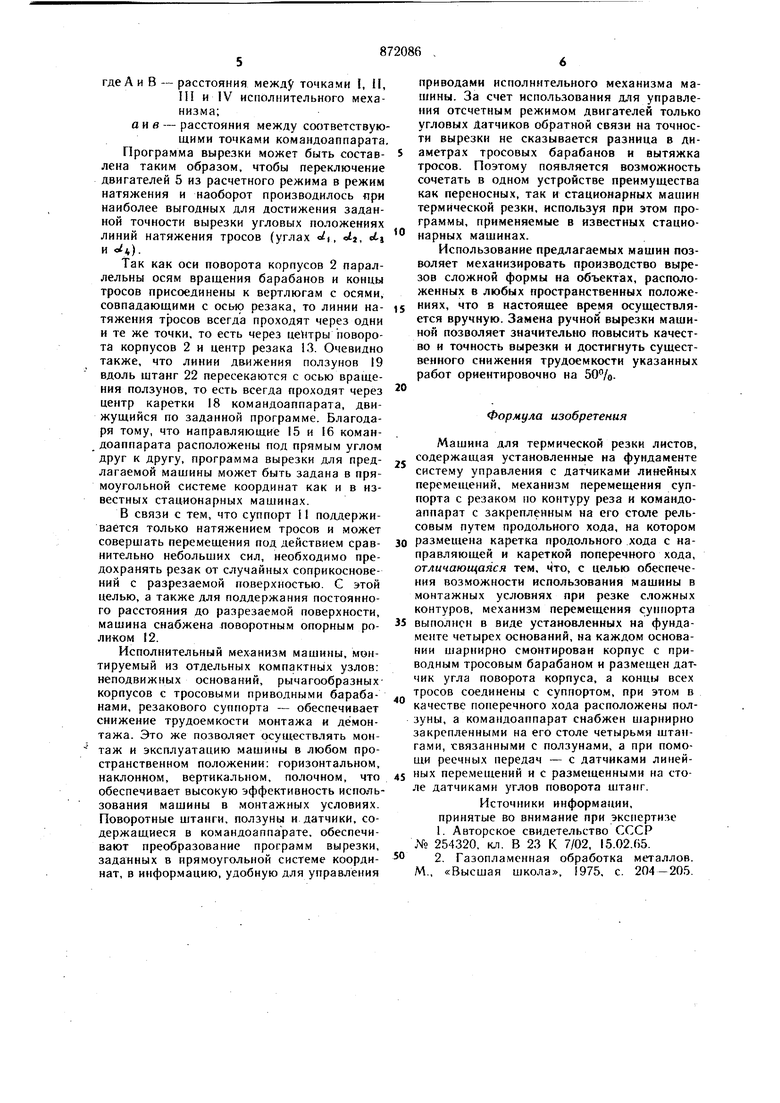

фиг. 2 - командоаппарат, общий вид; на фиг. 3 - разрез Б--Б на фиг. i; на фиг. 4 - разр.ез А-А на фиг. 2.

Машина имеет основания I, которые могут крепиться либо непосредственно к обрабатываемому изделию, либо к специальным фундаментам, например, при помощи струбцины. На основаниях щарнирно закреплены поворотные корпуса 2 с зубчатыми венцами 3 на концах. На корпусах 2 установлены тросовые барабаны 4, приводимые во вращеиие электродвигателями 5. Центры поворота корпусов 2 находятся в верщинах треугольника или четырехугольника (прямоугольника). На основаниях 1 установлены также датчики угла поворота 6, кинематически связанные посредством зубчатых венцов 3 и .шестерен 7 каждый с соответствующим . корпусом. Оси вращения барабанов 4 и оси поворота корпусов 2 параллельны. На барабаны 4 намотаны тросы 8, свободные концы которых шарнирно соединены с помощью вертлюгов 9 со стояком 10 суппорта И, имеющего опорный ролик 12. В стояке закреплен резак 13, осью которого является ось центрального отверстия (например, ось отверстия для режущего кислорода во внутреннеммундштуке кислородного резака).

Машина имеет также командоаппарат J4. Командоаппарат имеет взаимно перпендикулярные рельсовый путь 15 продольного хода и поперечную направляющую 16. На рельсовом пути 15 установлена каретка продольного хода 17, а на поперечной направляющей - каретка поперечного хода 18. На каретке поперечного хода 18 установлены поворотные ползуны 19, имеющие ось вращения. Приводы 20 и 2 кинематически связаны с каретками 17 и 18. Кроме того, командоаппарат содержит поворотные штанги 22, составляющие с ползунами 19 поступательные кинематические пары. Концы штанг снабжены зубчатыми венцами 23, а поверхности щтанг - зубчатыми нарезками в виде зубчатых реек 24. В ползуны 19 встроены датчики Линейных перемещений 25, кинематически связанные с зубчатыми рейками штанг шестернями 26. Концы штанг, противоположные вставленным в ползуны, шарнирно закреплены в корпусе командоаппарата. Их оси поворота параллельны осям вращения ползунов. Датчики угла поворота 6 установлены также и на корпусе командоаппарата 14, каждый из них кинематически связан с зубчатым венцом 23 соответствующей штанги.

Центры поворота корпусов 2 и щтанг 22 расположены в вершинах подобных многоугольников. Это либо треугольники либо четырехугольники (прямоугольники). Масштаб копирования исполнительным механизмом перемещений комаНдоаппарата определяется отношением соответственных сторон указанных многоугольников.

Машина имеет систему управления 27. Суппорт 11 снабжен энергоподводом 28 в виде кабелей и шлангов.

Машина работает следующим образом.

Поперечная каретка 18с помощью системы управления .27 приводов 20 и 21 описывает заданный контур по программе или копир-чертежу (в последнем случае следящая фотоголовка может быть установлена на каретке 18). При этом штанги 22 поворачиваются и перемещаются относительно ползунов 19, приводя во вращение датчики 6 и 25. Так к-ак датчики поворота б установлены и в исполнительном механизме,, то между датчиками командоаппарата и исполнительного механиз.ма возникнет рассогласование, вследствие которого блок управления приводит во вращение электродвигатели 5 тросовых бараб.анов. На одни барабана тросы наматываются, а с других сматываются. Двигатели барабанов, наматывающих трос, работают в тяговом режиме, а двигатели, сматывающие трос, работают в тормозном режиме.

Расстояние I - И и Н -IV между центрами поворота корпусов 2 исполнительного

5 механизма постоянны, а значит прямые, проведенные из двух соседних точек под определенны.ми углами, например Ji и /2, пересекутся в однозначно определенной точке. Углы t отсчитываются, как показано на

- фиг. , следовательно, положение точки на вырезаемом контуре задано здесь величинами двух соседних углов, например t и i ,

а в отсчетном режиме должна работать только одна пара двигателей, то есть двигатели

5 в точках I и П. Двигатели в точках ill и IV служат для натяжения тросов. Угловым положением корпуса 2 в точке I управляет двигатель в точке И, то есть изменение расстояния от центра резака до точки И вызывает изменение угла и наоборот. То же можно ска-зать и о двигателях в точках 111 и IV. Поэтому величина напряжения, подаваемого от системы управления 27, например, на электродвигатель 5 в точке I, пропорциональна величине рассогласования

5 по углу, отсчитываемой с помощью датчиков 6, между корпусом 2 в точке И и соответствующей ему штангой 22 командоаппарата. Кроме того, величина этого напряжения пропорциональна расстоянию от точки I до центра резака, отсчитываемому датчиком 25 на соответствующей корпусу 2, расположенному а точке I, штанге 22 командоаппарата. Таким образом, блок управления 27 управляет двигателями 5 исполнительного механизма, а резак 13 копирует в заданном масштабе контур, описываемый кареткой 18 командоаппарата. Масштаб копирования М определ-яется из соотношения

м -|. ,

где А и В - расстояния межд5 точками I, il, П и IV исполнительного механизма;

айв - расстояния между соответствующими точками командоаппарата.

Программа вырезкн может быть составлена таким образом, чтобы переключение двигателей 5 из расчетного режима в режим натяжения и наоборот производилось дри наиболее выгодных для достижения заданной точности вырезкн угловых положениях линий натяжения тросов (углах ), oi, «Aj и А).

Так как оси поворота корпусов 2 параллельны осям вращения барабанов и концы тросов присоединены к вертлюгам с осями, совпадающими с осью резака, то линии натяжения тросов всегда проходят через одни и те же точки, то есть через поворота корпусов 2 и центр резака 13. Очевидно также, что линии движения ползунов 19 вдоль штанг 22 пересекаются с осью вращения ползунов, то есть всегда проходят через центр каретки 18 командоаппарата, движущийся по заданной программе. Благодаря тому, что направляющие 15 и 16 командоаппарата расположены под прямым углом друг к другу, программа вырезки для предлагаемой мащины может быть задана в прямоугольной системе координат как и в известных стационарных машинах.

В связи с тем, что суппорт II поддерживается только натяжением тросов и может совершать перемещения под действием сравнительно небольших сил, необходимо предохранять резак от случайных соприкосновений с разрезаемой поверхностью. G этой целью, а также для поддержания постоянного расстояния до разрезаемой поверхности, машина снабжена поворотным опорным роликом 12.

Исполнительный механизм машины, монтируемый из отдельных компактных узлов: неподвижных оснований, рычагообразныхкорпусов с тросовыми приводными барабанами, резакового суппорта - обеспечивает снижение трудоемкости монтажа и демонтажа. Это же позволяет осуществ.тять монтаж и эксплуатацию машины в любом пространственном положении: горизонтальном, наклонном, вертикальном, полочном, что обеспечивает высокую эффективность использования машины в монтажных условиях. Поворотные щтанги, ползуны и датчики, содержащиеся в командоаппарате, обеспечивают преобразование программ вырезки, заданных в прямоугольной системе координат, в информацию, удобную для управления

приводами исполнительного механизма машины. За счет использования для управления отсчетным режимом двигателей только угловых Датчиков обратной связи на точности вырезки не сказывается разница в диаметрах тросовых барабанов и вытяжка тросов. Поэтому появляется возможность сочетать в одном устройстве преимущества как переносных, так и стационарных машин термической резки, используя при этом программы, применяемые в известных стационарных машинах.

Использование предлагаемых машин позволяет механизировать производство вырезов сложной формы на объектах, расположенных в любых пространственных положениях, что в настоящее время осуществляется вручную. Замена ручной вырезки машиной позволяет значительно повысить качество и точность вырезки и достигнуть существенного снижения трудоемкости указанных работ ориентировочно на 50%.

Формула изобретения

Машина для термической резки листов, содержащая установленные на фундаменте систему управления с датчиками линейных перемещений, механизм перемещения суппорта с резаком по контуру реза и комаидоаппарат с закрепленным на его столе рельсовым путем продольного хода, на котором

размешена каретка продольного хода с направляющей и кареткой поперечного хода, отличающаяся тем, что, с целью обеспечения возможности использования машины в монтажных условиях при резке сложных контуров, механизм перемещения суппорта

выполнен в виде установленных на фунда.менте четырех оснований, на каждом основании шарнирно смонтирован корпус с приводным тросовым барабаном и размешен датчик угла поворота корпуса, а концы всех тросов соединены с суппортом, при этом в

качестве поперечного хода расположены ползуны, а командоаппарат снабжен шарнирно закрепленными на его столе четырьмя штангами, х:вязанными с ползунами, а при помощи реечных передач - с датчиками линейных перемещений и с размещенными на столе датчиками углов поворота штанг.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 254320, кл. В 23 К 7/02, I5.02.f)5.

2. Газопламенная обработка металлов. М., «Высшая школа, 1975, с. 204-205.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для термической резки с программным управлением | 1976 |

|

SU695774A1 |

| Машина для термической резки | 1973 |

|

SU602323A1 |

| Машина для термической резкилиСТОВ | 1979 |

|

SU795790A1 |

| Машина термической резки | 1979 |

|

SU863215A1 |

| ВЫБОРОЧНОЙ ОГНЕВОЙ ЗАЧИСТКИ ПОВЕРХНОСТИ ХОЛОДНОГО ПРОКАТА | 1964 |

|

SU166222A1 |

| ГАЗОРЕЗАТЕЛЬНАЯ МАШИНА | 1972 |

|

SU415112A1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Станок для фасонной резки труб | 1980 |

|

SU893436A1 |

| Устройство для резки листового материала | 1971 |

|

SU378053A1 |

epue.Z

11 //y////////////w /y/ y/ /W///фиг.З

(риг.

Авторы

Даты

1981-10-15—Публикация

1979-12-20—Подача