Изобретение относится к области производства серной кислоты контактным методом.

Известен способ получения серной кислоты путем многостадийного окисления сернистого ангидрида в серный с промежуточной абсорбцией последнего с образованием серной кислоты. При этом газы, выходящие со стадии окисления, охлаждают, а по окончании абсорбции в променсуточном теплообменнике их снова нагревают до рабочей температуры следующей стадии окисления.

Предложенный способ отличается от известного тем, что газ после первой или последующих стадий окисления делят на два потока, один из которых подвергают промежуточной абсорбции и перед подачей его на следующую стадию окисления смещивают со вторым потоком. Газ делят в таком соотношении, что теплосодержание потока после абсорбции и теплосодержание неабсорбированного потока обеспечивают рабочую температуру последующей стадии окисления. Это дает возможность упростить процесс благодаря тому, что отпадает необходимость в промежуточных теплообменниках или что применяют теплообменники гораздо меньших размеров.

степени конверсии и рабочей температуры контактной массы. Предпочтительный объем частичного потока 40-60% от общего потока газа.

Промежуточную абсорбцию проводят при температуре 110-220°С в трубах Вентури, орошаемых серной кислотой. После абсорбера газ поступает в сернокислотную ванну и проходит через пропускающую газ плиту,

расположенную выше поверхности ванны вокруг нижнего конца трубы Вентури.

Установка может работать с тремя контактными полками на каждой по 80-110 л контактной массы на 1 г получаемого моногидрата. Если требуется высокая степень конверсии (выше 99,3%), то включают промежуточный теплообменник с незначительной теплообменной поверхностью.

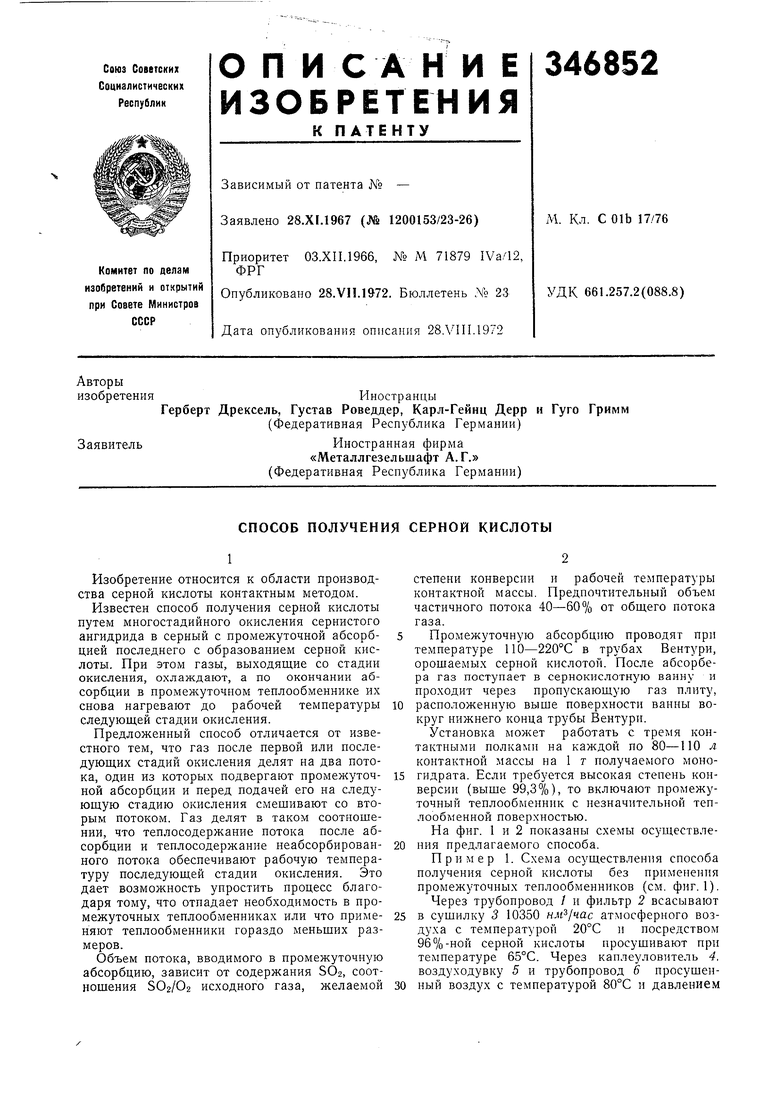

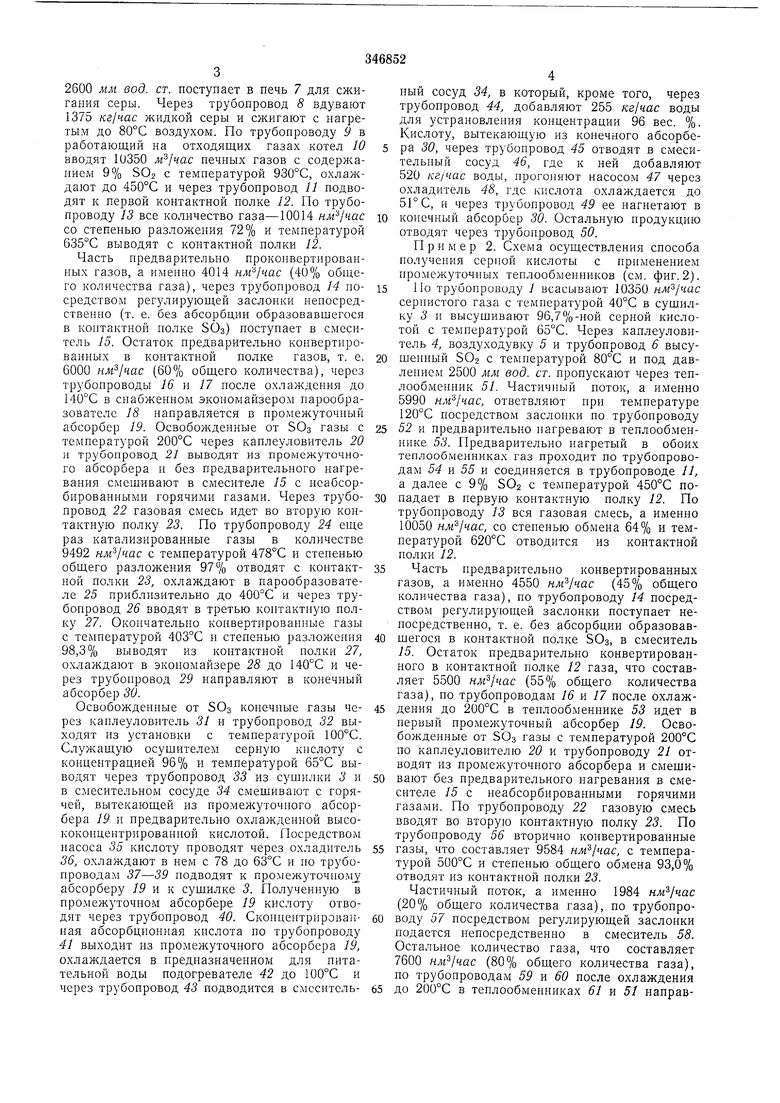

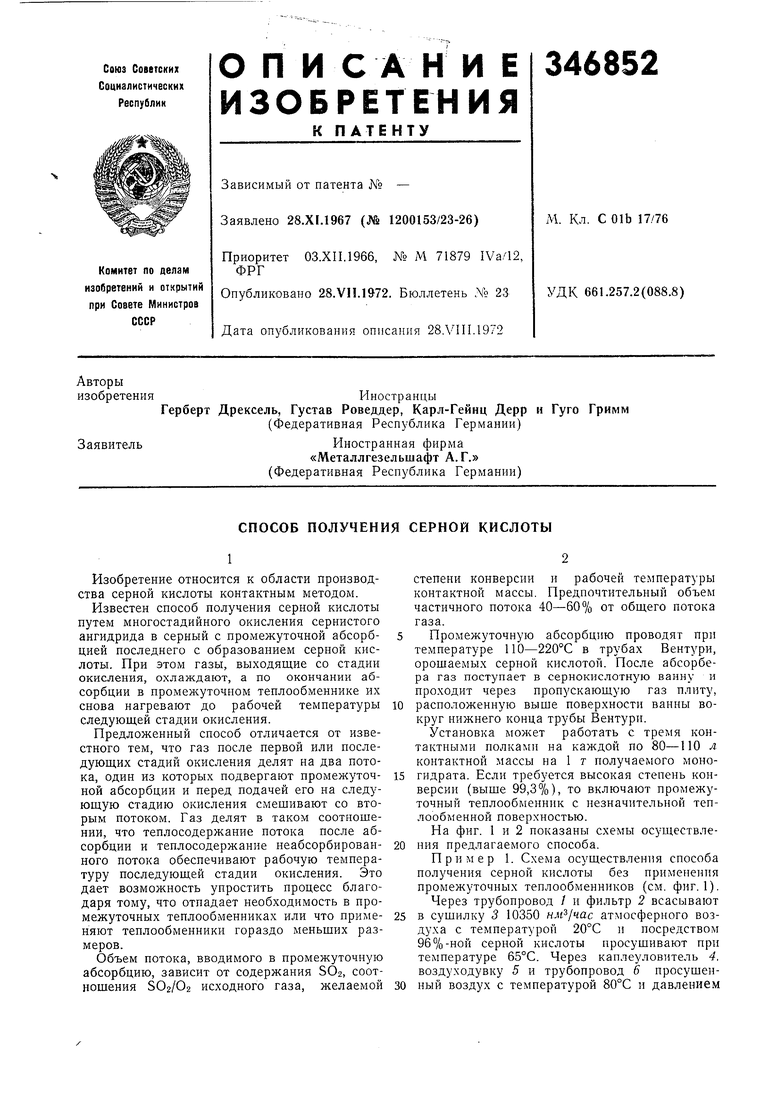

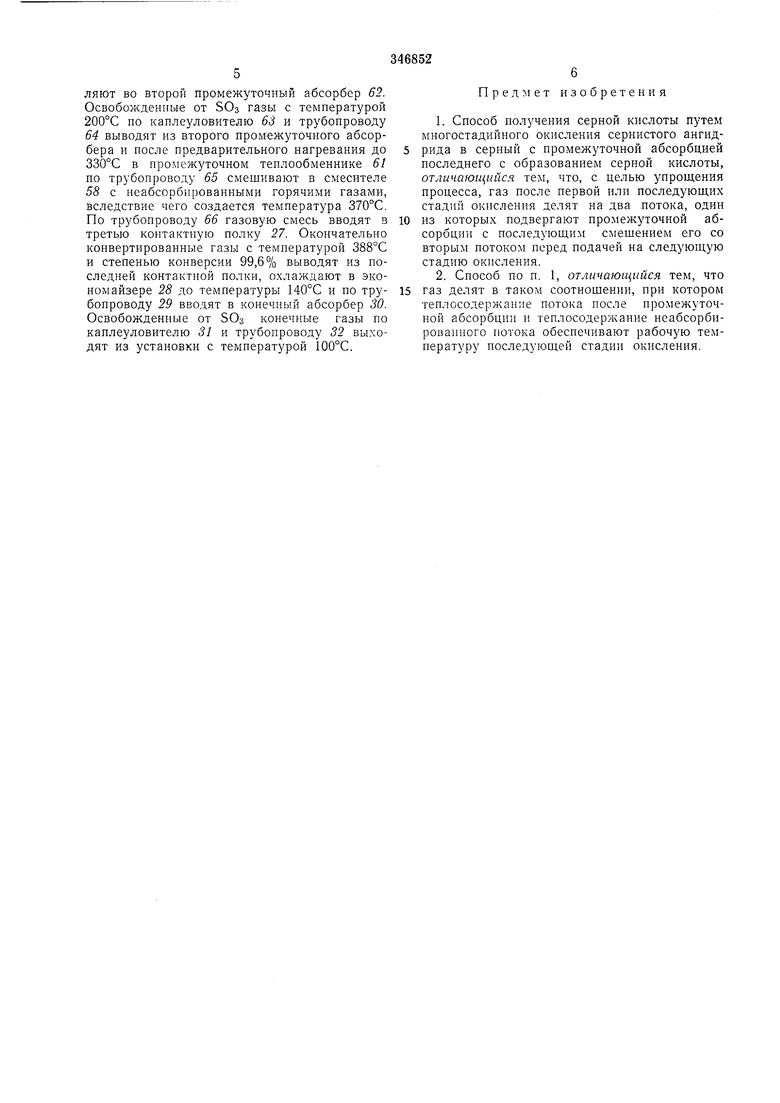

На фиг. 1 и 2 показаны схемы осуществления предлагаемого способа.

Пример 1. Схема осуществления способа

получения серной кислоты без применения

промежуточных теплообменников (см. фиг. 1).

Через трубопровод / и фильтр 2 всасывают

в сушилку 3 10350 атмосферного воздуха с температурой 20°С и посредством 96%-ной серной кислоты просушивают при температуре 65°С. Через каплеуловитель 4, воздуходувку 5 и трубопровод 6 просушен2600 мм вод. ст. поступает в печь 7 для слсигания серы. Через трубопровод 8 вдувают 1375 кг/час жидкой серы и сжигают с пагретым до 80°С воздухом. По трубопроводу 9 в работающий на отходящих газах котел 10 вводят 10350 печпых газов с содержапием 9% ЗОг с температурой 930°С, охлаждают до 450°С и через трубопровод 11 подводят к первой контактной полке 12. По трубопроводу 13 все количество газа-10014 со степенью разложения 72% и температурой 635°С выводят с коптактпой полки 12. Часть предварительно прокоивертированных газов, а имепно 4014 (40% общего количества газа), через трубопровод 14 посредством регулирующей заслопки иепосредственпо (т. е. без абсорбции образовавшегося в контактной полке ЗОз) поступает в смеситель 15. Остаток предварительно конвертированных в контактной полке газов, т. е. 6000 (60% общего количества), через трубопроводы 16 и 17 после охлаждения до 140°С в снабженном экономайзером парообразователе 18 направляется в промен уточпый абсорбер 19. Освобожденные от SOs газы с температурой 200°С через каплеуловитель 20 и трубопровод 21 выводят из промежуточного абсорбера и без предварительного нагревания смешивают в смесителе 15 с неабсорбированными горячими газами. Через трубопровод 22 газовая смесь идет во вторую контактную полку 23. По трубопроводу 24 еще раз катализированные газы в количестве 9492 с температурой 478°С и степенью общего разложения 97% отводят с контактной полки 23, охлаждают в парообразователе 25 приблизительно до 400°С и через трубопровод 26 вводят в третью контактную полку 27. Окончательно конвертированные газы с температурой 403°С и степенью разложения 98,3% выводят из контактной полки 27, охлаждают в экономайзере 28 до 140°С и через трубопровод 29 направляют в конечный абсорбер 30. Освобожденные от ЗОз конечные газы через каплеуловитель 31 и трубопровод 32 выходят из установки с температурой . Служащую осушителем серную кнслоту с концентрацией 96% н температурой 65°С выВОДЯТ через трубопровод 33 из сушилки 3 и в смесительном сосуде 34 смешивают с горячей, вытекающей из промежуточного абсорбера 19 и предварительно охлажденной высококонцентрированной кислотой. Посредством насоса 35 кислоту проводят через охладитель 36, охлаждают в нем с 78 до 63°С и по трубопроводам 37-39 подводят к промежуточном ; абсорберу 19 и к сушилке 3. Полученную в промежуточном абсорбере 19 кислоту отводят через трубопровод 40. Сконцентрированная абсорбционная кислота по трубопроводу 41 выходит из про.л1ежуточного абсорбера 19, охлаждается в предназначенном для нитательной воды подогревателе 42 до 100°С и ный сосуд 34, в который, кроме того, через трубопровод 44, добавляют 255 кг/час воды для устрановления концентрации 96 вес. %. Кислоту, вытекающую из конечного абсорбера 30, через трубопровод 45 отводят в смесительный сосуд 46, где к ней добавляют 520 кг/час воды, прогоняют насосом 47 через охладитель 48, где кислота охлаждается до 51° С, и через трубопровод 49 ее пагнетают в конечный абсорбер 30. Остальную продукцию отводят через трубопровод 50. Пример 2. Схема осуществления способа получения серной кислоты с применением нромежуточных теплообменников (см. фиг. 2). По трубопроводу 1 всасывают 10350 сернистого газа с температурой 40°С в сушилку 3 и высушивают 96,7%-ной серной кислотой с температурой 65°С. Через каплеуловитель 4, воздуходувку 5 и трубопровод 6 высушенный SOa с температурой 80°С и под давлением 2500 мм вод. ст. пропускают через теплообменник 51. Частичный поток, а именно 5990 , ответвляют при температуре 120°С посредством заслонки по трубопроводу 52 и предварительно нагревают в теплообменнике 53. Предварительно нагретый в обоих теплообменниках газ проходит по трубопроводам 54 и 55 н соединяется в трубопроводе 11, а далее с 9% SO2 с температурой 450°С попадает в первую контактную полку 12. По трубопроводу 13 вся газовая смесь, а именно 10050 , со степенью обмена 64% и температурой 620°С отводится из контактной полки 12. Часть предварительпо конвертированных газов, а именно 4550 (45% общего количества газа), по трубопроводу 14 посредством регулирующей заслонки поступает непосредственно, т. е. без абсорбции образовавшегося в контактной полке 50з, в смеситель 15. Остаток предварительно конвертированного в контактной полке 12 газа, что составляет 5500 (55% общего количества газа), по трубопроводам 16 и 17 после охлаждения до 200°С в теплообменнике 53 идет в первый промежуточный абсорбер 19. Освобожденные от SOs газы с температурой 200°С по каплеуловителю 20 и трубопроводу 21 отводят из промежуточного абсорбера и смещивают без предварительного нагревания в смесителе 15 с неабсорбированными горячими газами. По трубопроводу 22 газовую смесь вводят во вторую контактную полку 23. По трубонроводу 56 вторично конвертированные газы, что составляет 9584 , с температурой 500°С и степепью общего обмена 93,0% отводят из контактной полки 23. Частичный поток, а именно 1984 (20% общего количества газа), по трубопроводу 57 посредством регулирующей заслонки подается непосредственно в смеситель 58. Остальное количество газа, что составляет 7600 (80% общего количества газа), по трубопроводам 59 и 60 после охлаждения

ляют во второй промежуточный абсорбер 62. Освобожденные от ЗОз газы с температурой 200°С но канлеуловителю 63 и трубопроводу 64 выводят из второго промежуточного абсорбера и после предварительного нагревания до 330°С в промежуточном теплообменнике 61 по трубопроводу 65 смешивают в смесителе 58 с неабсорбированными горячими газами, вследствие чего создается температура 370°С. По трубопроводу 66 газовую смесь вводят в третью контактную полку 27. Окончательно конвертированные газы с температурой 388°С и степенью конверсии 99,6% выводят из последней контактной полки, охлаждают в экономайзере 28 до температуры 140°С и по трубопроводу 29 вводят в конечны.й абсорбер 30. Освобожденные от ЗОз конечные газы по каплеуловителю 31 и трубопроводу 32 выходят из установки с темнературой 100°С.

Предмет изобретения

1.Способ получения серной кислоты путем многостадийного окисления сернистого ангндрида в серный с промежуточной абсорбцией последнего с образованием серной кислоты, отличающийся тем, что, с целью упрощения процесса, газ после первой или последующих стадий окисления делят на два потока, один

из которых подвергают промежуточной абсорбции с последующим смешением его со вторым нотоком перед подачей на следующую стадию окисления.

2.Снособ по п. 1, отличающийся тем, что газ делят в таком соотнощенин, при котором

теплосодержание потока после промежуточной абсорбции и теплосодержание неабсорбированного потока обеспечивают рабочую температуру последующей стадии окисления. p- iizj: /z/// //.. v. 3 JJ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ !ПАТЕНТШЗ-Т[КНН';::Пй1;1 | 1971 |

|

SU297157A1 |

| Способ получения серной кислоты | 1978 |

|

SU716250A1 |

| Способ получения серной кислоты | 1988 |

|

SU1583351A1 |

| СПОСОБ ОЧИСТКИ 2-МЕРКАПТОБЕНЗТИАЗОЛА | 1972 |

|

SU334702A1 |

| ВСс:СОЮЗНАЯ I П' Trss''r>&rf •; .'V'-'^"" ftii-li iHi-i" ' vnsj;. ., | 1973 |

|

SU375865A1 |

| СПОСОБ СЖИЖЕНИЯ СОДЕРЖАЩЕГО АЗОТ ПРИРОДНОГОГАЗА | 1971 |

|

SU315374A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2040465C1 |

| Способ получения серной кислоты | 1986 |

|

SU1437349A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU340157A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1991 |

|

RU2036132C1 |

Авторы

Даты

1972-01-01—Публикация