Изобретение относится к производству серной кислоты контактным методом с применением в качестве сырья технической серы и может быть использовано в химической промышленности.

Целью изобретения является повышение выхода продукта за счет сниже- ния потерь серы со шламом.

В способе, включающем многостадийное окисление сернистого ангидрида в серный с промежуточной абсорбцией последнего с образованием серной

кислоты и разделение газа после первой стадии окисления на два потока с последующим их смешением перед подачей на следующую стадию окисления, один из газовых потоков совместно с потоком горячего воздуха направляют над слоем серного шлама - отхода производства серной кислоты, при объемном соотношении серный ангидрид: кислород в газовой смеси 6,9 - 5,2 : 10,9 - 13,4 соответственно при 430 - 520°С со скоростью 1300 315

1600 нмэ/ч на 1 MJ, а другой газовый поток подвергают охлаждению до температуры, достаточной для проведения промежуточной абсорбции, которую проводят после смешения потоков перед подачей на следующую стадию окисления. Скорость 1300-1600 нм3/ч на

1м поверхности серного шлама и температура газового потока 430-520 С Q позволяют обеспечить самовоспламенение серного шлама и устойчивые реакции образования сернистого ангридри- да без дополнительного поддержания темпер атуры.j 5

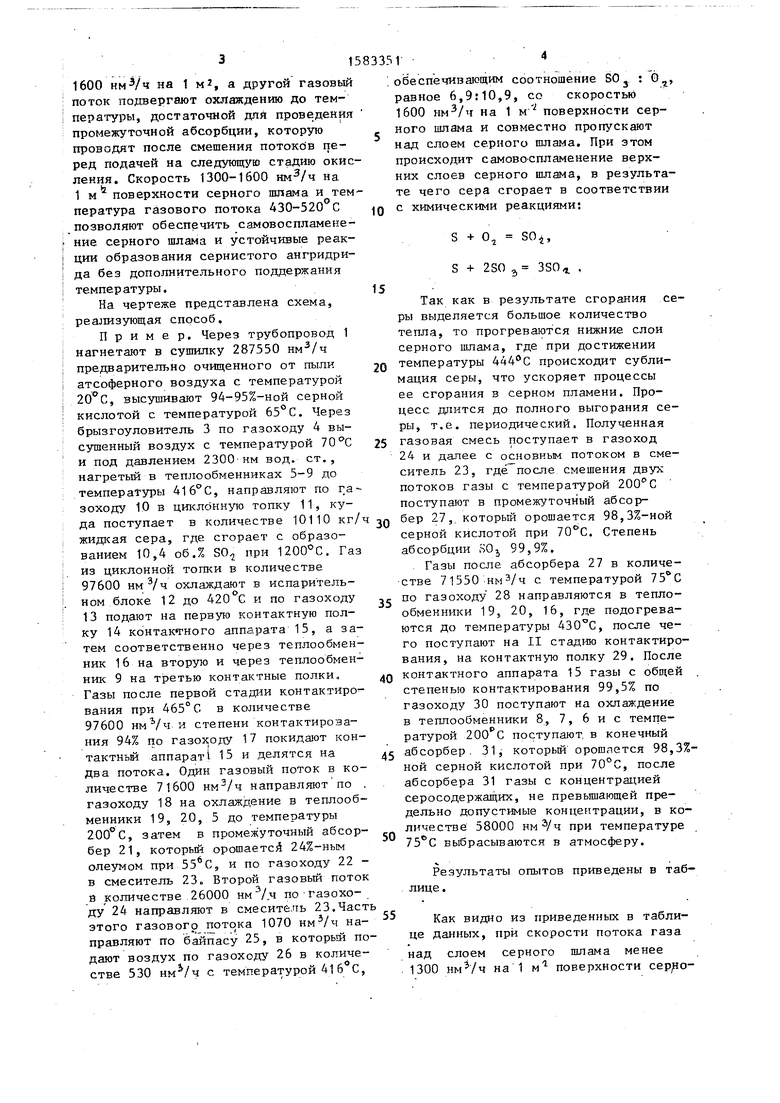

На чертеже представлена схема, реализующая способ.

Пример. Через трубопровод 1 нагнетают в сушилку 287550 нм3/ч предварительно очищенного от пыли20

атсоферного воздуха с температурой 20°С, высушивают 94-95%-ной серной кислотой с температурой 65°С. Через брызгоуловитель 3 по газоходу 4 высушенный воздух с температурой 70°С 25 и под давлением 2300 нм вод. ст., нагретый в теплообменниках 5-9 до температуры 416°С, направляют по га-- зоходу 10 в циклонную топку 11, куобеспечивающим соотношение SO : 07 равное 6,9:10,9, со скоростью 1600 на 1 м 2 поверхности серного шлама и совместно пропускают над слоем серного шлама. При этом происходит самовоспламенение верхних слоев серного шлама, в результа те чего сера сгорает в соответствии с химическими реакциями:

S +

О,

+ 2SO э

SO,

3SOa

Так как в результате сгорания с ры выделяется большое количество тепла, то прогреваются нижние слои серного шлама, где при достижении температуры 444°С происходит сублимация серы, что ускоряет процессы ее сгорания в серном пламени. Процесс длится до полного выгорания серы, т.е. периодический. Полученная газовая смесь поступает в газоход 24 и далее с основным потоком в смеситель 23, где после смешения двух потоков газы с температурой 200°С поступают в промежуточный абсорда поступает в количестве 10110 кг/ч Q бер 27, который орошается 98,3%-ной

жидкая сера, где сгорает с образованием 10,4 об.% SOз при 1200°С. Газ из циклонной топки в количестве 97600 нм3/ч охлаждают в испарительном блоке 12 до 420 С и по газоходу 13 подают на первую контактную полку 14 контактного аппарата 15, а затем соответственно через теплообменник 16 на вторую и через теплообменник 9 на третью контактные полки, Газы после первой стадии контактирования при 465°С в количестве 97600 нмъ/ч и степени контактиро аа ния 94% по газоходу 17 покидают контактный аппарат 15 и делятся на два потока. Один газовый поток в количестве 71600 нм3/ч направляют по . газоходу 18 на охлаждение в теплообменники 19, 20, 5 до температуры 200°С, затем в промежуточный абсорбер 21, который орошаетсй 24%-ным олеумом при 556С, и по газоходу 22 - в смеситель 23., Второй газовый поток в количестве 26000 нмэ/.ч по газоходу 24 направляют в смеситеиь 23.Часть этого газового потока 1070 нм3/ч направляют по байпасу 25, в который подают воздух по газоходу 26 в количестве 530 с температурой 41 6 С,

серной кислотой при 70°С. Степень абсорбции SOj 99,9%.

Газы после абсорбера 27 в количе стве 71550 нмэ/ч с температурой 75°

эе по газоходу 28 направляются в тепло обменники 19, 20, 16, где подогреваются до температуры 430°С, после чего поступают на II стадию контактир вания, на контактную полку 29. После контактного аппарата 15 газы с обще степенью контактирования 99,5% по газоходу 30 поступают на охлаждение в теплообменники 8, 7, бис температурой 200 С поступают в конечный

45 абсорбер 31, который орошлется 98,3 ной серной кислотой при 70°С, после абсорбера 31 газы с концентрацией серосодержащих, не превышающей предельно допустимые концентрации, в к личестве 58000 нм3/ч при температур

40

50

55

75 С выбрасываются в атмосферу.

.

Результаты опытов приведены в та лице.

Как видно из приведенных в табли це данных, при скорости потока газа

над слоем серного шлама менее 1300 нмэ/ч на 1 поверхности серн

обеспечивающим соотношение SO : 07, равное 6,9:10,9, со скоростью 1600 на 1 м 2 поверхности серного шлама и совместно пропускают над слоем серного шлама. При этом происходит самовоспламенение верхних слоев серного шлама, в результате чего сера сгорает в соответствии с химическими реакциями:

+

О,

+ 2SO э

SO,

3SOa

Так как в результате сгорания серы выделяется большое количество тепла, то прогреваются нижние слои серного шлама, где при достижении температуры 444°С происходит сублимация серы, что ускоряет процессы ее сгорания в серном пламени. Процесс длится до полного выгорания серы, т.е. периодический. Полученная газовая смесь поступает в газоход 24 и далее с основным потоком в смеситель 23, где после смешения двух потоков газы с температурой 200°С поступают в промежуточный абсорбер 27, который орошается 98,3%-ной

серной кислотой при 70°С. Степень абсорбции SOj 99,9%.

Газы после абсорбера 27 в количестве 71550 нмэ/ч с температурой 75°С

по газоходу 28 направляются в теплообменники 19, 20, 16, где подогреваются до температуры 430°С, после чего поступают на II стадию контактирования, на контактную полку 29. После контактного аппарата 15 газы с общей степенью контактирования 99,5% по газоходу 30 поступают на охлаждение в теплообменники 8, 7, бис температурой 200 С поступают в конечный

абсорбер 31, который орошлется 98,3%- ной серной кислотой при 70°С, после абсорбера 31 газы с концентрацией серосодержащих, не превышающей предельно допустимые концентрации, в количестве 58000 нм3/ч при температуре

75 С выбрасываются в атмосферу.

.

Результаты опытов приведены в таблице.

Как видно из приведенных в таблице данных, при скорости потока газа

над слоем серного шлама менее 1300 нмэ/ч на 1 поверхности серного шлама и объемном соотношении S03 :- : 0-г в газовой смеси более 6,9:10,9 увеличивается время выгорания серы, т.е. время, в течение которого не обеспечивается периодическое снижение вновь образующегося серного шлама в непрерывном процессе получения серной кислоты, что приводит к нарушению материального баланса использования шлама.

При скорости потока газа более 1600 нмэ/ч на 1 м 9 поверхности серного шлама повышается пылеунос, который представляет собой дисперсные твердые остатки шлама после выжигания из него серы, что приводит к снижению качества серной кислоты в связи с их попаданием в нее.

При объемном соотношении SOj : 0 в газовой фазе менее 5,2:13,4 уменьшается общая степень контактирования в контактном аппарате в связи с увеличенным отбором воздуха, что увеличивает потери серосодержащих веществ, так как происходит их выброс в атмосферу.

Применение предлагаемого способа по сравнению с известным позволяет увеличить выход конечного продукта на 0,32% в связи с использованием отхода производства серной кислоты серного галама, что способствует улучшению охраны окружающей среды. Формула изобретения

Способ получения серной кислоты, включающий многостадийное окисление диоксида серы, полученного при сжигании серы, разделение газа- после

первой стадии окисления на два потока, один из которых направляют на промежуточную абсорбцию, с последующим смешением их перед второй стадией окисления, охлаждение газа и абсорбцию триоксида серы после каждой стадии окисления, о тличающий- с я тем, что, с целью увеличения выхода продукта за счет снижения потерь серы со шламом, полученным

при сжигании ее, после разделения второй поток газа пропускают в смеси с воздухом при объемном соотношении триоксида серы к кислороду 6,9 - : 10,9 - 13,4 соответственно над

слоем серного шлама при температуре 430 - 520°С со скоростью 1300 - 1600 нмэ/ч на 1 м 2 поверхности шлама, после чего смешивают с первым потоком, прошедшим промежуточную

абсорбцию, и смесь перед подачей на вторую стадию окисления направляют на дополнительную абсорбцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2040465C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1991 |

|

RU2036132C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1972 |

|

SU346852A1 |

| Способ получения серной кислоты | 1986 |

|

SU1437349A1 |

| Способ получения серной кислоты | 1978 |

|

SU716250A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| РЕГЕНЕРАЦИЯ ЭНЕРГИИ ПРИ ПРОИЗВОДСТВЕ СЕРНОЙ КИСЛОТЫ | 2011 |

|

RU2570658C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ КИСЛОРОДОМ ГАЗОВ, СОДЕРЖАЩИХ SO | 2007 |

|

RU2456232C2 |

| Способ получения серной кислоты | 2018 |

|

RU2697563C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

Изобретение относится к производству серной кислоты контактным методом с применением в качестве сырья технической серы, и может быть использовано в химической промышленности и позволяет увеличить выход продукта за счет снижения потерь серы со шламом. Серную кислоту получают путем многостадийного окисления сернистого ангидрида в серный с промежуточной абсорбцией последнего с образованием серной кислоты и разделением газа после первой стадии окисления на два потока. При этом один из газовых потоков совместно с потоком горячего воздуха направляют над слоем серного шлама при 430-520°С со скоростью 1300-1600 нм 3/ч на 1м 2, который представляет собой отход производства серной кислоты. Объемное соотношение серного ангидрида и кислорода в газовой смеси составляет (6,9-5,2):(10,9-13,4) соответственно, а температура и скорость достаточны для воспламенения серного шлама и поддержания устойчивости реакций образования сернистого ангидрида. В это время другой разделенный газовый поток подвергают охлаждению до температуры, достаточной для проведения промежуточной абсорбции, которую проводят после смешения потоков перед подачей на следующую стадию окисления. 1 табл., 1 ил.

99,5

991,5

99,5

99,5

99,5

99,5

99,5

99,5

99,5

99,5

99,5

99,5

99,45

99,42

99,33

99,30

Ј

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 0 |

|

SU346852A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-07—Публикация

1988-05-27—Подача