Известны инструментальные оправки, баз 1руеглые Б полом шпинделе и снабженные радиальным суппортом, работающим от расточного шпинделя. Недостатком таких оправок является невозможность их использования в станках с автоматической сменой, зажимом и отжимом инструмента.

Предлагаемая инструментальная оправка отличается от известных тем, что на переднем конце полого шпинделя размещено зажимное кольцо с коническим отверстием, угол конуса которого меньше угла самоторможения, охватывающим коническую поверхность выступающих из этого шпинделя радиально-подвижных кулачков, перемещаемых при зажиме к центру при :Взаимодействии вышеупомянутого кольца с кольцевым порщнем гидроцилиндра привода оправки, укрепленного на переднем торце шпиндельной бабки, концентрично оси полого шпинделя.

Такая конструкция механизма позволяет автоматизировать крепление оправки в шнинделе станка.

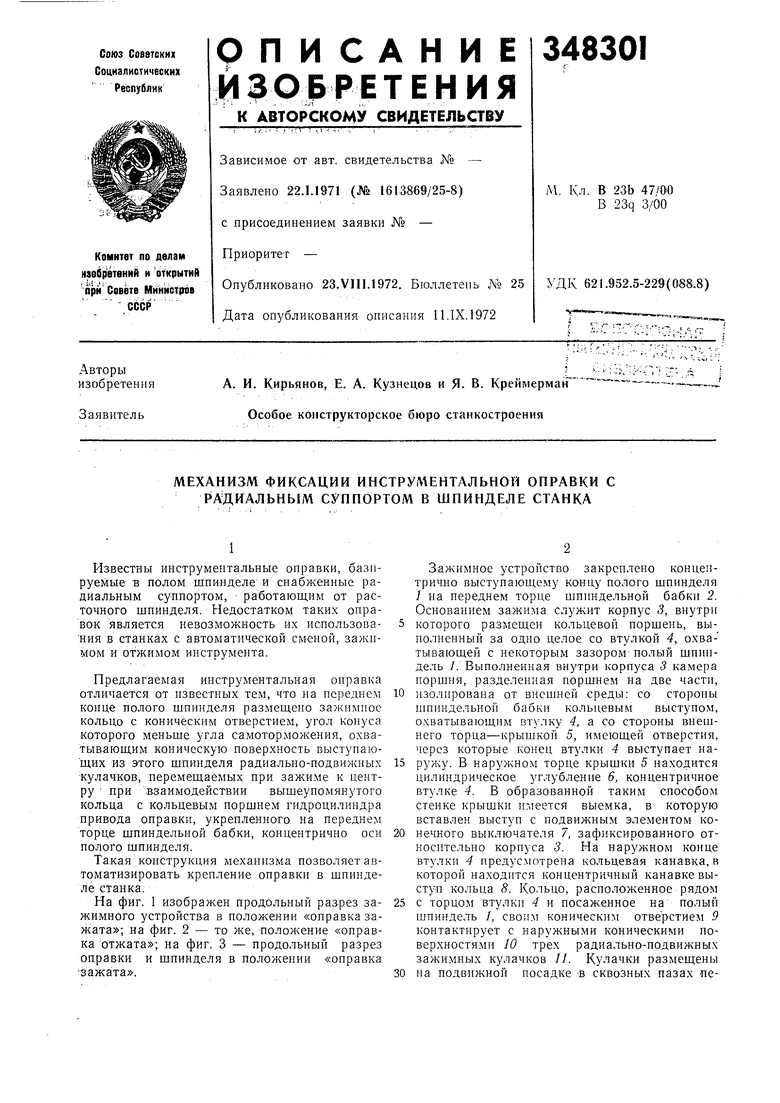

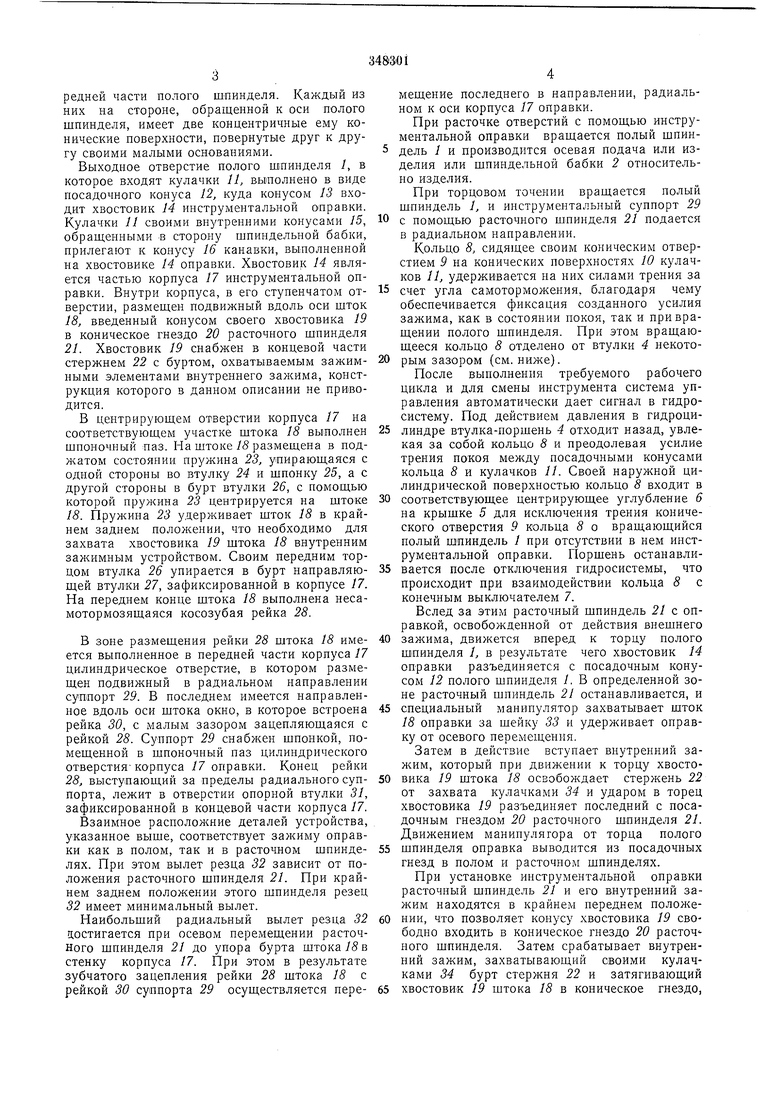

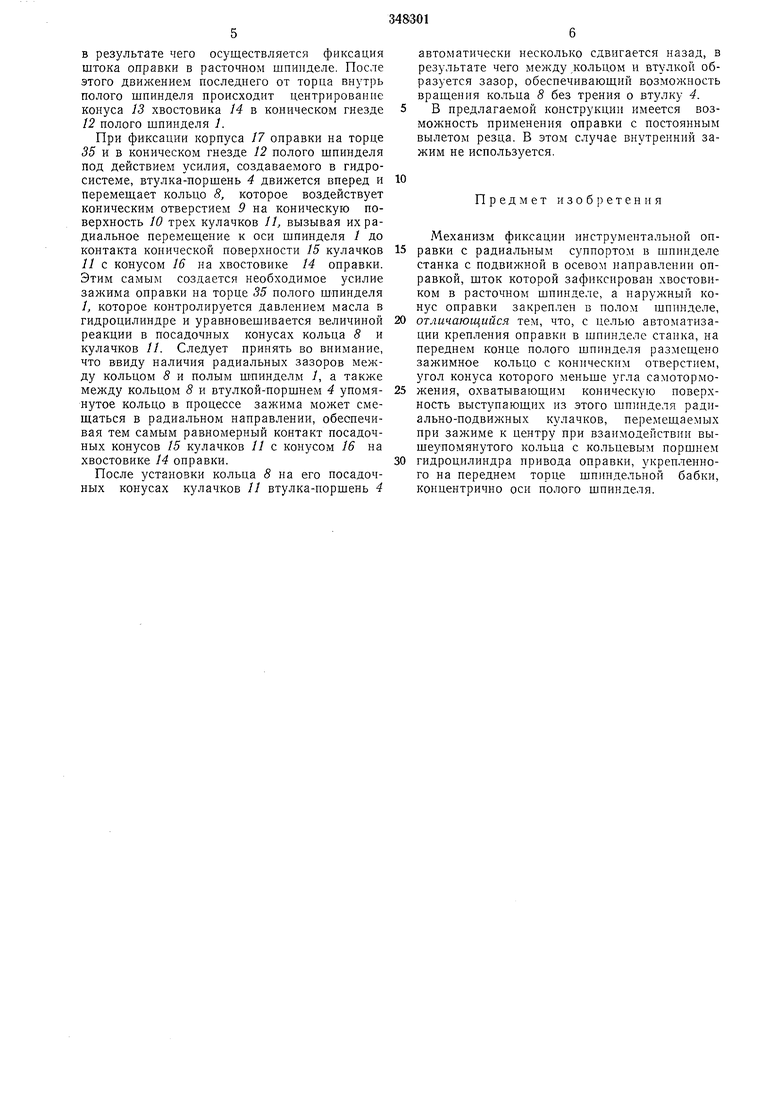

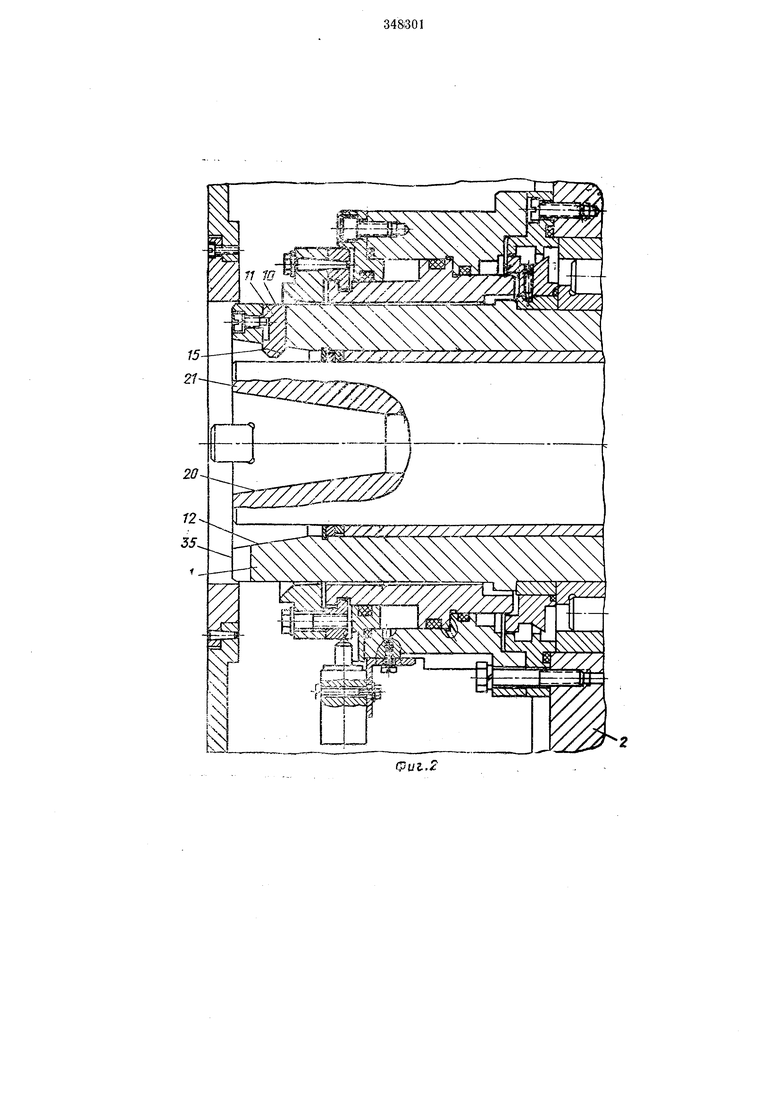

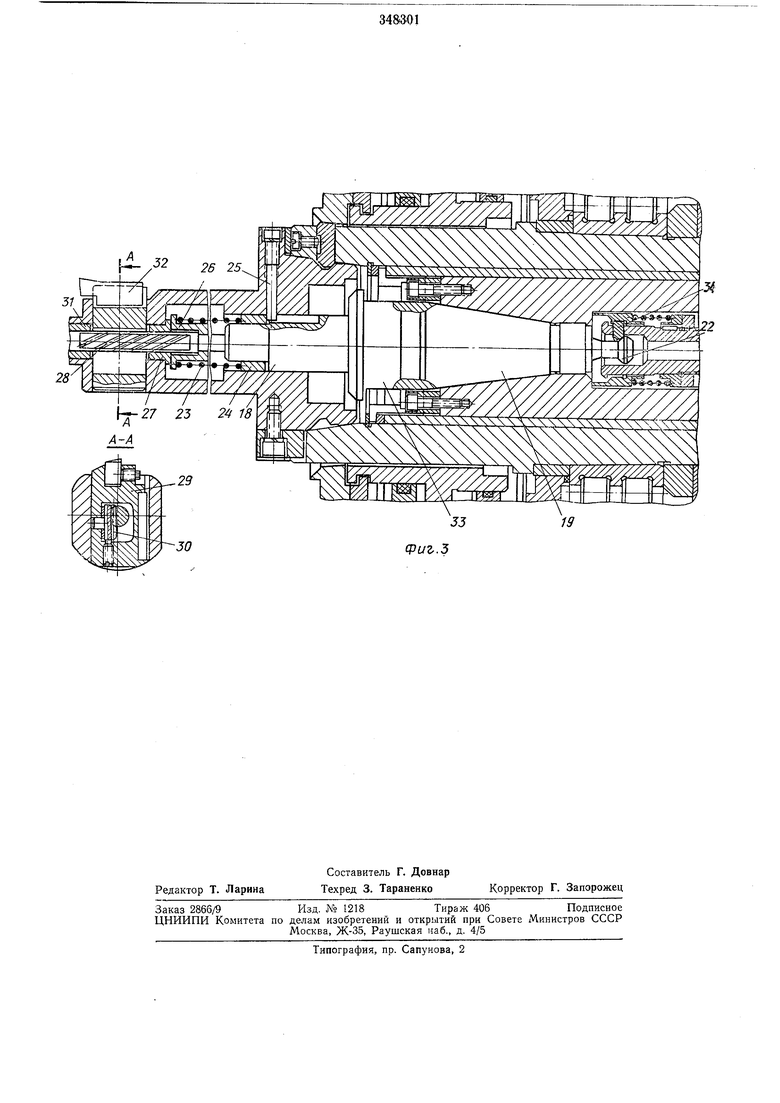

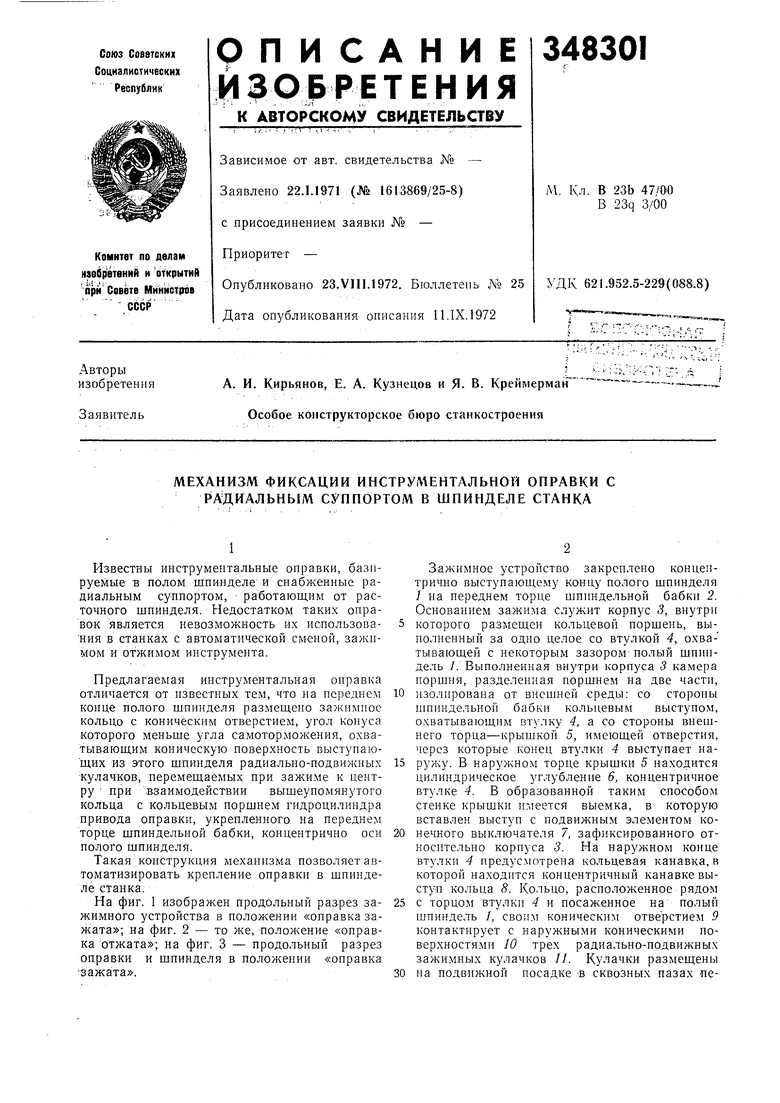

На фиг. 1 изображен продольный разрез зажимного устройства в положении «оправка зажата ; на фиг. 2 - то же, полол ение «оправка отлсата ; на фиг. 3 - продольный разрез оправки и шлинделя в положении «оправка зажата.

Зажимное устройство закренлено концеитрично выступающему концу полого шпинделя / на переднем торце шпиндельной бабки 2. Основанием зажима служит корпус 3, внутри которого размещен кольцевой норшень, выполненный за одно целое со втулкой 4, охватывающей с некоторым зазором полый шпиндель /. Выполненная внутри корпуса 3 камера норшня, разделенная поршнем на две части, изолирована от внешней среды: со стороны шпиндельной бабки кольцевым выступом, охватывающим втулку 4, а со стороны внешнего торца-крышкой 5, имеющей отверстия, через которые конец втулки 4 выступает наружу. В наружном торце крышки 5 находится цилиндрическое углубление 6, концентричное втулке 4. В образованной таким способом стенке крышки имеется выемка, в которую вставлен выступ с подвижным элементом конечного выключателя 7, зафиксированного относительно корпуса 5. На наружном конце втулки 4 предусмотрена кольцевая канавка,в которой находится концентричный канавке выступ кольца 8. Кольцо, расположенное рядом

с торцом втулки 4 и посаженное на полый шпиндель /, своим коническим отверстием 9 контактирует с наружными коническими поверхностями 10 трех радиально-подвижных зажимных кулачков //. Кулачки размещены редней части полого шлинделя. Каждый из них на стороне, обращенной к оси полого шпинделя, имеет две концентричные ему конические поверхности, повернутые друг к другу своими малыми основаниями. Выходное отверстие полого шпинделя /, в которое входят кулачки 11, вы1полнено в виде посадочного конуса 12, куда конусом 13 входит хвостовик 14 инструментальной оправки. Кулачки 11 своими внутренними конусами 15, обраш,енными в сторону шпиндельной бабки, прилегают к конусу 16 канавки, выполненной на хвостовике 14 оправки. Хвостовик 14 является частью корпуса 17 инструментальной оправки. Внутри корпуса, в его ступенчатом отверстии, размещен подвижный вдоль оси шток 18, введенный конусом своего хвостовика 19 в коническое гнездо 20 расточного шпинделя 21. Хвостовик 19 снабжен в концевой части стержнем 22 с буртом, охватываемым зансимными элементами внутреннего зажима, конструкция которого в данном описании не приводится. В центрирующем отверстии корпуса 17 на соответствующем участке штока 18 выполнен шпоночный паз. На штоке/S размещена в поджатом состоянии пружина 23, упирающаяся с одной стороны во втулку 24 и шпонку 25, а с другой стороны в бурт втулки 26, с помощью которой пружина 23 центрируется на штоке 18. Пружина 23 удерживает шток 18 в крайнем заднем положении, что необходимо для захвата хвостовика 19 штока 18 внутренним зажимным устройством. Своим передним торцом втулка 26 упирается в бурт направляющей втулки 27, зафиксированной в корпусе 17. На переднем конце штока 18 выполнена несамотормозяшаяся косозубая рейка 28. В зоне размещения рейки 28 штока 18 имеется выполненное в передней части корпуса 17 цилиндрическое отверстие, в котором размещен подвижный в радиальном направлении суппорт 29. В последнем имеется направленное вдоль оси штока окно, в которое встроена рейка 30, с малым зазором зацепляющаяся с рейкой 28. Суппорт 29 снабжен щпонкой, помещенной в шпоночный наз цилиндрического отверстия-корпуса У7 оправки. Конец рейки 28, выступающий за пределы радиального суппорта, лежит Б отверстии опорной втулки 31, зафиксированной в концевой части корпуса 17. Взаимное расположние деталей устройства, указанное выше, соответствует зажиму оправки как в полом, так и в расточном шпинделях. При этом вылет резца 32 зависит от положения расточного шпинделя 21. Прн крайнем заднем положении этого шпинделя резец 32 имеет минимальный вылет. Наибольший радиальный вылет резца 32 достигается при осевом перемещении расточного шпинделя 21 до унора бурта штока 78 в стенку корпуса 17. При этом в результате зубчатого зацепления рейки 28 штока 18 с рейкой 30 суппорта 29 осуществляется перемещение последнего в направлении, радиальном к оси корпуса 17 оправки. При расточке отверстий с помощью инструментальной оправки вращается полый щпиндель I и производится осевая подача или изделия или шпиндельной бабки 2 относительно изделия. При торцовом точении вращается полый щпиндель 1, и инструментальный суппорт 29 с помощью расточного шпинделя 21 подается в радиальном направлении. Кольцо 8, сидящее своим коническим отверстием 9 на конических поверхностях 10 кулачков 11, удерживается на них силами трения за счет угла самоторможения, благодаря чему обеспечивается фиксация созданного усилия зажима, как в состоянии покоя, так и при вращении полого шпинделя. При этом вращающееся кольцо 8 отделено от втулки 4 некоторым зазором (см. ниже). После выполнения требуемого рабочего цикла и для смены инструмента система управления автоматически дает сигнал в гидросистему. Под действием давления в гидроцилиндре втулка-поршень 4 отходит назад, увлекая за собой кольцо 8 и преодолевая усилие трения покоя между посадочными конусами кольца 8 и кулачков 11. Своей наружной цилиндрической поверхностью кольцо 8 входит в соответствующее центрирующее углубление 6 на крышке 5 для исключения трения конического отверстия 9 кольца 8 о вращающийся полый щпиндель 1 при отсутствии в нем инструментальной оправки. Поршень останавливается после отключения гидросистемы, что происходит при взаимодействии кольца 8 с конечным выключателем 7. Вслед за этим расточный шпиндель 21 с оправкой, освобожденной от действия внешнего зажима, движется вперед к торцу полого шпинделя 1, в результате чего хвостовик 14 оправки разъединяется с посадочным конусом 12 полого шпинделя 1. В определенной зоне расточный шпиндель 21 останавливается, и специальный манипулятор захватывает шток 5 оправки за шейку 33 и удерл ивает оправку от осевого перемещения. Затем в действие вступает внутренний зажим, который при движении к торцу хвостовика 19 штока 18 освобождает стержень 22 от захвата кулачками 34 и ударом в торец хвостовика 19 разъединяет последний с посадочным гнездом 20 расточного шпинделя 21. Движением манинулягора от торца полого шпинделя оправка выводится из посадочных гнезд в полом и расточном шпинделях. При установке инструментальной оправки расточный шпиндель 21 и его внутренний зажим находятся в крайнем нереднем полол еНИИ, что позволяет конусу хвостовика 19 свободно входить в коническое гнездо 20 расточ ного шпинделя. Затем срабатывает внутренний зажим, захватывающий своими кулачками 34 бурт стержня 22 и затягивающий

в результате чего осуществляется фиксация штока оправки в расточном шпинделе. После этого движением последнего от торца внутрь полого шпинделя происходит центрирование конуса 13 хвостовика 14 в коническом гнезде 12 полого шпинделя 1.

При фиксации корпуса 17 оправки на торце 55 и в коническом гнезде 12 полого шпинделя под действием усилия, создаваемого в гидросистеме, втулка-поршень 4 движется вперед и перемещает кольцо 8, которое воздействует коническим отверстием 9 на коническую поверхность W трех кулачков 11, вызывая их радиальное перемешение к оси шпинделя / до контакта конической поверхности 15 кулачков 11 с конусом 16 на хвостовике 14 оправки. Этим самым создается необходимое усилие зажима оправки на торце 35 полого шпинделя /, которое контролируется давлением масла в гидроцилиндре и уравновешивается величиной реакции в посадочных конусах кольца 8 и кулачков //. Следует принять во внимание, что ввиду наличия радиальных зазоров между кольцом 5 и полым Шпинделм 1, а также между кольцом 8 и втулкой-поршнем 4 упомянутое кольцо в процессе зажима может смещаться в радиальном направлении, обеспечивая тем самым равномерный контакт посадочных конусов 15 кулачков 11 с конусом 16 на хвостовике 14 оправки.

После установки кольца 8 на его посадочных конусах кулачков 11 втулка-поршень 4

автоматически несколько сдвигается назад, в результате чего между ,кольцом и втулкой образуется зазор, обеспечивающий возможность вращения кольца 8 без трения о втулку 4. В предлагаемой конструкции имеется возможность применения оправки с постоянным вылетом резца. В этом случае внутренний зажим не используется.

Предмет и з о б }) е т е н и я

Механизм фиксации инструментальной оправки с радиальным суппортом в шнинделе станка с подвижной в осевом направлении оправкой, шток которой зафиксирован хвостовиком в расточном шпинделе, а наружный конус оправки закреплен в полом шпинделе,

отличающийся тем, что, с целью автоматизации крепления оправки в шпинделе станка, на переднем конце полого шпинделя размешено зажимное кольцо с коническим отверстием, угол конуса которого меньше угла самоторможения, охватывающим коническую поверхность выступающих из этого шпинделя раднально-подвижных кулачков, перемещаемых при зажиме к центру при взаимодействии вышеупомянутого кольца с кольцевым поршнем

гидроцнлиндра привода оправки, укрепленного на переднем торце шпиндельной бабки, концентрично оси полого шпинделя.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| Шпиндельная бабка расточного станка | 1988 |

|

SU1618509A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Планшайба расточного станка | 1983 |

|

SU1166911A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

Даты

1972-01-01—Публикация